轴流式核主泵内部流动特性数值计算与试验

摘要: 以轴流式核主泵为研究对象,采用数值模拟和试验验证相结合的方法,计算模型为SST k-ω湍流模型,重点选取了0.9Q,1.0Q与1.1Q工况,对轴流式核主泵内部流动特性进行分析,结合性能试验台完成试验验证.在分析计算结果时,重点考察了泵出口中心截面的速度流线图和速度分布云图,以此来深入探讨泵在不同流量条件下内部流动模式的差异及其演变趋势;提取叶轮与导叶叶片通道回转面的压力速度云图、叶轮叶片与导叶叶片的压力载荷曲线,对比分析不同流量下泵内部流动结构及其变化规律,进一步揭示叶轮和导叶内的流动分布及能量转换机制.通过试验对数值计算开展了对比验证,计算结果与试验结果基本吻合,扬程模拟值比试验值低3.87%,效率模拟值比试验值低1.94%.本研究深入揭示了轴流式核主泵内部流动特性,对充分认识核主泵水力结构与内部流动关联性至关重要,为轴流式核主泵的设计和性能优化提供参考依据.

关键词: 轴流式核主泵;内部流动特性;数值计算与试验;湍流模型

中图分类号: S277.9 文献标志码: A 文章编号: 1674-8530(2024)12-1189-07

DOI:10.3969/j.issn.1674-8530.23.0137

蔡龙,徐源,龙云,等. 轴流式核主泵内部流动特性数值计算与试验[J]. 排灌机械工程学报,2024,42(12):1189-1195,1210.

CAI Long, XU Yuan, LONG Yun, et al. Numerical simulation and experiment on internal flow characteristics of axial-flow nuclear reactor coolant pump[J]. Journal of drainage and irrigation machinery engineering (JDIME), 2024, 42(12):1189-1195,1210. (in Chinese)

Numerical simulation and experiment on internal flow

characteristics of axial-flow nuclear reactor coolant pump

CAI Long1,2, XU Yuan3, LONG Yun3*, ZHOU Zhen3, ZHU Rongsheng3, YUAN Shouqi3

(1. Harbin Electric Power Equipment Company Limited, Harbin, Heilongjiang 150060, China; 2. School of Materials Science and Engineering, Dalian University of Technology, Dalian, Liaoning 116024, China; 3. National Research Center of Pumps, Jiangsu University, Zhenjiang, Jiangsu 212013, China)

Abstract: An axial-flow nuclear reactor coolant pump was taken as the research object, and a method of employing a combination of numerical calculation and experimental research was adopted. The SST k-ω turbulence model was used, and 0.9Q, 1.0Q, and 1.1Q were selected as working conditions to analyze the internal flow characteristics of the axial-flow nuclear reactor coolant pump. The experimental verification was completed on the comprehensive performance test bench of the pump. When analyzing the calculation results, the velocity streamline diagram and velocity distribution cloud diagram of the center section of the pump outlet were examined in detail to explore the differences in the internal flow patterns and their evolution trends of the pump under different flow conditions. The pressure-velocity cloud diagrams of the rotating surfaces of the impeller and guide vane blade channels, and the blade pressure-load curves of the impeller blades and guide vane blades were extracted, and the internal flow structure and its changing law of the pump under different flow rates were compared and analyzed to further reveal the flow distribution and energy conversion mechanism inside the impeller and guide vanes. The numerical calculation was compared and verified through experiments. The calculated results are basically consistent with the experimental results. The head simulation value is 3.87% lower than the experimental value, and the efficiency simulation value is 1.94% lower than the experimental value. This research work deeply reveals the internal flow characteristics of the axial-flow nuclear reactor coolant pump, which is very important to fully understand the correlation between the hydraulic structure and internal flow of the nuclear reactor coolant pump, and provides a reference for the design and performance optimization of the axial-flow nuclear reactor coolant pump.

Key words: axial-flow nuclear reactor coolant pump;internal flow characteristics;numerical simulationand experiment;turbulence model

反应堆冷却剂泵(简称核主泵)是核电站中核反应堆冷却剂系统的核心组件之一.在中国核电发展规划中,核主泵是重要的核心设备,但是在设计、制造和运行过程中,核主泵也存在着一系列的问题[1-3].因此,为了提高核主泵的运行性能和稳定性,需要对核主泵进行优化设计.目前国内核主泵主要采用的是准球形泵壳的混流泵,但随着核电站设计功率的提高,对核主泵的流量要求越来越高,混流式核主泵在核反应堆冷却剂系统中不再是最佳选择,而能够提供大流量高斜率的轴流式核主泵将成为更好的选择.因此,必须对轴流式核主泵内部流动特性进行研究,用于进一步优化设计方案,提高核主泵工作效率、瞬态特性等关键指标.

针对传统的全特性表达式只描述特定转速下有限的流动段的缺点,ZHU等[4]采用归一化方法处理全特性数据,得到的归一化曲线能够完整、准确地表达主反应堆冷却剂泵在任意转速和全流量下的全特性.刘毅等[5]研究了时间步长对核主泵计算精度的影响,通过分析泵内旋涡场分布特征,探讨了时间步长的大小对核主泵内复杂脉动特征的解析精度.陈鑫[6]针对与“华龙一号”核主泵具有相同水力结构形式的轴流式核主泵,研究和验证了其非定常流动的数值模拟方法,提出了2种用于表征动静干涉作用的流场特征参数,通过试验、理论分析和数值模拟相结合的方法,深入研究非稳态流动、动静干扰及激励等特征.胡雷等[7]对1 000 MW轴流式核主泵5个不同温度下相同流量点工况进行数值模拟计算,并与试验值进行对比,在核主泵试验的过程中,发现随着温度的升高,核主泵的扬程逐渐升高.龙云等[8]对核主泵内部流动特性的现状进行了综述调研,指出对核电站运行中事故工况下的水动力特性研究具有非常重要的意义.高波等[9]为了充分认识核主泵内部流动的真实结构,采用一种非接触式光学流场测量仪器(粒子图像速度场仪)对泵内流场进行测量[9].JUNG等[10]首先通过试验获得了小型模块化反应堆泵的同源曲线,然后通过计算流体力学(CFD)生成了同源曲线.LONG等[11-13]、SONG等[14-15]讨论了非均匀来流对反应堆冷却剂泵水动力、空化特性的影响.采用试验研究和数值模拟相结合的方法,对这些现象进行了分析.倪丹等[16-17]基于LES模型模拟核主泵在设计工况下的非定常特性,分析了叶轮进口处以及导叶接近出液管附近各流道内的非定常流动特性.PARK等[18]研究发现,在全流量、全转速范围内,只要获得恒定扬程曲线,就可以在不增加水力试验的情况下获得其他恒定扬程曲线.WANG等[19]对转子卡死事故下进出口流量、转速、扭矩、压力波动等瞬态指标进行了仿真研究.研究还发现,在对纯液体介质进行非定常流动分析时,采用双向流固耦合方法模拟的反应堆冷却剂泵的扬程平均值有所下降,耦合结果更接近真实试验.王俊等[20]将混流式核主泵水力模型作为研究对象,在三维不可压缩流体的N-S方程和RNG k-ε湍流模型的基础上,采用流体计算,利用ANSYS Fluent软件,对核主泵在不同工作条件下的三维湍流进行了数值计算.

综上,当前对于新型轴流式核主泵内部流动特性的理解仍有待进一步加深.文中运用数值分析与试验测试相结合的方法,对轴流式核主泵在多种工作状态下的内部流动形态及其水力响应进行详细的对比研究.

1 轴流式核主泵数值计算

1.1 计算模型

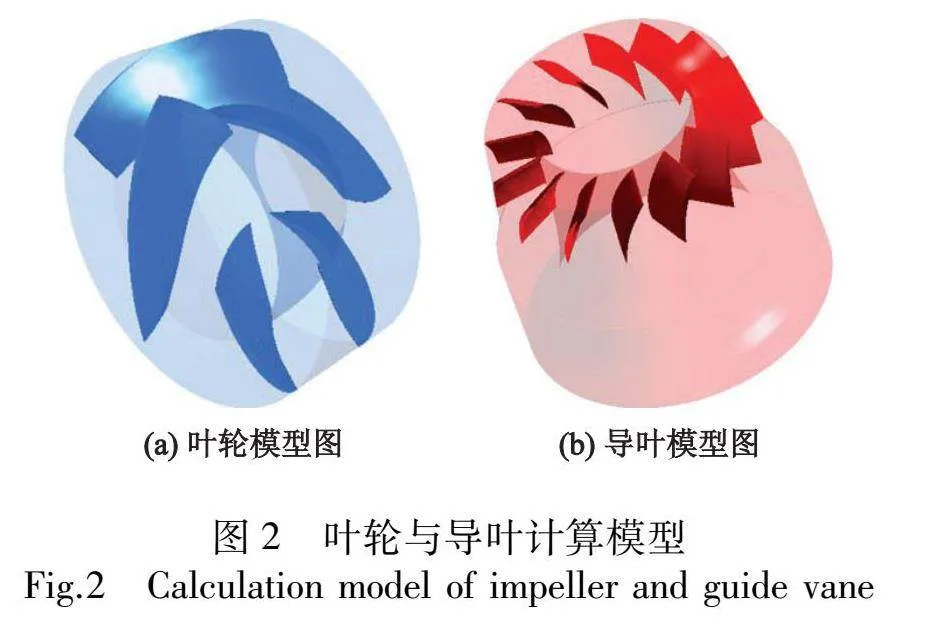

根据轴流式核主泵的内部流体动力学特点,选择了以下几个主要参数:核主泵设计流量Q1=24 680.0 m3/h,转速n1=1 485 r/min,扬程H1=86.00 m;对应模型泵设计参数为流量Q2=1 048.4 m3/h,转速n2=1 485 r/min,扬程H2=10.47 m,比转数ns=502.5.依据轴流式核主泵的规格要求,界定了核心水力元件的基础几何尺寸.采用CFturbo软件对该泵的叶轮和导叶进行了多变量的建模设计,同时利用三维建模工具对管道部分、泵体以及出水口的流体区域进行了建模.所采用的计算模型基于设计原型泵.如图1所示,轴流式核主泵的模拟区域划分为4个主要部分,包括直管进口段水体、叶轮水体、导叶水体和泵壳与出口段水体.计算所使用模型的叶轮进口处内径为54.07 cm,外径为141.23 cm,出口处内径为97.00 cm,外径为155.96 cm;导叶进口处内径为97.10 cm,外径为155.96 cm,出口处直径为187.50 cm.图2为叶轮和导叶的计算模型.

CFD的控制方程主要包括连续方程、动量方程及能量方程.由于研究对象为轴流式核主泵水力性能,因此能量方程不予考虑;泵内流体介质为不可压缩流,其连续方程为

uxx+uyy+uzz=0,(1)

式中:ux,uy,uz分别为流体速度矢量在x,y,z方向上的分量.

不可压缩流的动量方程即N-S方程

ρDuiDt=ρfi-ρxi+μ2uixj·xj, i=1,2,3, (2)

式中:ρ为流体的密度;DuiDt为物质导数;ui为流体速度;t为时间;fi为单位体积流体受的外力;μ为动力黏度;xi,xj为位移分量.

扬程为单位重量的液体通过水泵后其能量的增值,文中采用H表示,工程中折算成被抽送液体的叶柱高度变化量,计算式为

H=pout-pinρg,(3)

式中:pout为出口处的总压力;pin为入口处的总压力;g为重力加速度.

水泵效率为水泵有效功率Ph与轴功率Ps的比值,一般用η表示,计算式为

η=PhPs=ρgQHPs,(4)

式中:Q为泵的流量;Ps=nT9 550, 其中,n为泵的转速,r/m;T为泵的扭矩,N·m.

1.2 网格划分

文中所用计算模型结构参考了胡雷等[7]所使用的1 000 MW轴流式核主泵方法,选用的网格数量总量多于参考模型,为972万,故提高了计算精度,更好地捕捉物理现象,并提高了收敛性.如图3所示,叶轮网格数为212万,导叶网格数为301万,直管网格数为151万,泵壳与出口段网格数为308万.图4展示了水力模型的整体网格划分.

1.3 边界条件设置

采用ANSYS CFX 2021 R1软件对轴流式核主泵的流动进行数值计算.计算采用SST k-ω湍流模型,介质为25 ℃的水,密度为997 kg/m3,动力黏度为8.899×10-4 kg/(m·s).在模拟中,入口为质量流量、出口为压力的形式施加.泵体壁面采用无滑移边界条件.叶轮区域设定为旋转参考系,旋转速度为1 485 r/min,叶片随之旋转,而导叶、进口段和泵壳则视为静止.动网格界面采用Frozen Rotor模型处理.在计算中,对流项离散格式选用了Upwind方案.

2 轴流式核主泵内部流动分析

轴流式核主泵的多功能性是其一大优势,因此在设计过程中,不仅要考虑所设计的核主泵能在设计工况下实现长期稳定的运行,还需要在实际使用过程中能适应多变复杂的工况.因此,深入理解泵在接近正常运行工况时的内部流动特性对于科学的设计至关重要.为了评价轴流式核主泵的性能,文中基于计算数据,选取了设计工况附近0.9Q,1.0Q和1.1Q这3种工况进行内部流动特性分析.

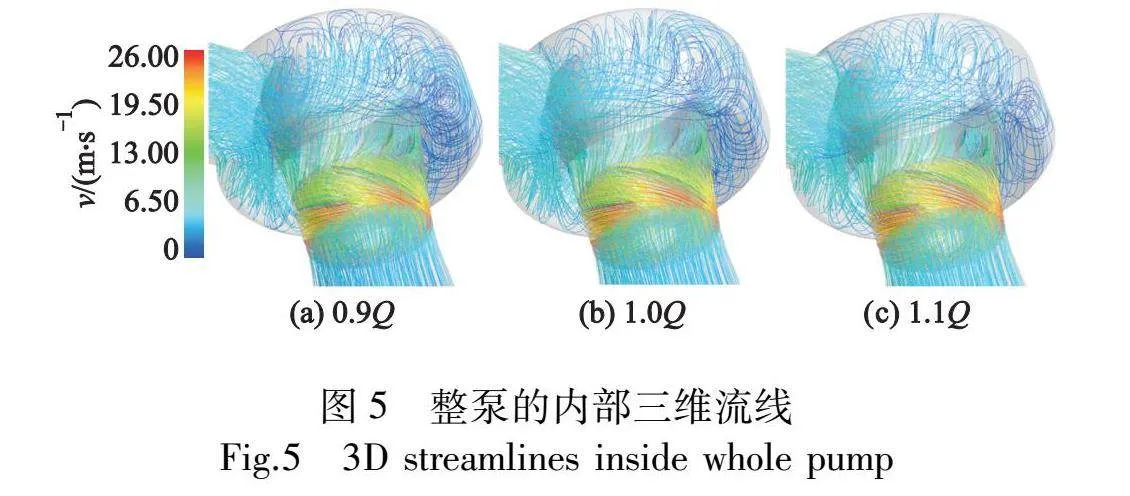

2.1 整泵内部流动

图5为0.9Q,1.0Q及1.1Q工况下水泵内部流动三维流线图.从图5可以看出,泵壳内的流线存在一种螺旋形的扰动,随着流量的增大,流动扰动加剧.3种工况下泵壳内均观察到明显的低速涡流区域.

典型放大区域如图6所示,它们形成的原因在于,泵壳的环形设计使得流过导叶后的流体汇聚受限,进而导致该区域流速下降.同时,由于泵壳出口处为高速流动,在导叶出口处,流速也较高,这种从高速到低速的流动过渡会引起流体的不稳定性,形成高速射流和脱落涡.脱落涡的存在对泵的性能有一定的影响,它会导致流体的能量损失和流动的不稳定性,从而降低泵的效率和性能.因此,在轴流式核主泵的设计和优化中,需要考虑如何减小脱落涡的产生,以提高泵的效率和性能.

2.2 速度与流线分布

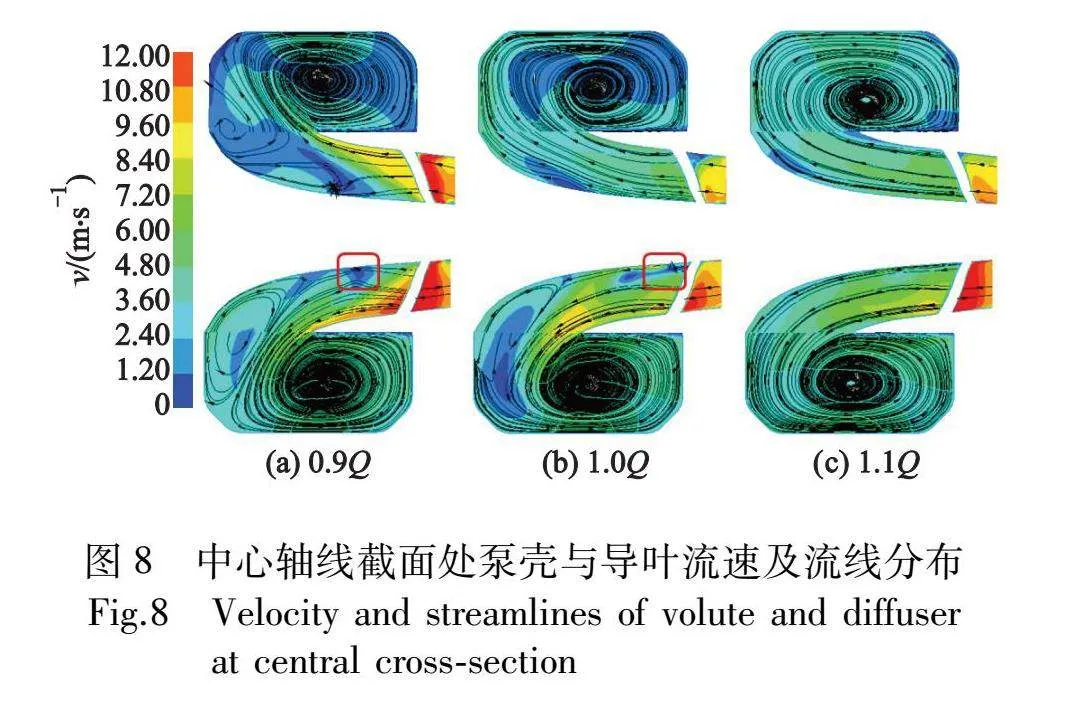

图7为YZ轴截取的平面位置示意图.图8为泵壳与导叶的中心轴线截面上的速度流线图.由图8可以明显观察到导叶相邻流道向泵壳流动的区域出现了显著的低速区域.流线的分布揭示了在3种不同的工况下,在这些低速区域都产生了明显的大尺度旋涡.这种现象产生的原因是流体在离开导叶时具有较高的速度,并且受到泵壳的几何结构和主流的共同影响,结果在泵壳区域形成了低速区.此外,根据观察,在0.9Q工况下,导叶和泵壳内的低速涡团明显多于其他2种工况,在导叶出口附近还存在1个大尺度回旋涡堵塞流道.在1.0Q与1.1Q工况下,流体从导叶流向泵壳时的扰动随着流动方向逐渐减弱,这是由于在0.9Q工况下,流体的流速相对较低,流动状态较不稳定,导致扰动更容易传播并形成低速涡团.而在1.0Q和1.1Q工况下,流体的流速较高,流动状态相对稳定,扰动的传播受到一定的阻尼效应,因此,扰动逐渐减弱.

2.3 泵壳内速度涡团分析

参考李正贵等[21]对水泵水轮机的涡结构分析结果,提取的叶轮和导叶的三维涡结构分布如图9所示.

由图9可知,每个过流部件上都存在着显著的涡结构.在叶轮内部,涡流现象主要集中在叶轮的前缘区域.对于导叶,涡流则主要分布在叶片的背面,尤其是靠近前缘的位置.当工况达到1.1Q时,泵壳与出水段的涡流结构数量显著增加,这导致出水口的流动变得更加混乱.这是由于在高流量工况下,流体在泵壳内形成了更多的涡簇,这些涡簇相互作用并引起涡系的扰动,导致出口处的流动变得更加复杂和紊乱.而在1.0Q和0.9Q工况下,产生的大尺度涡团逐渐减弱.

2.4 叶轮与导叶叶片压力载荷分析

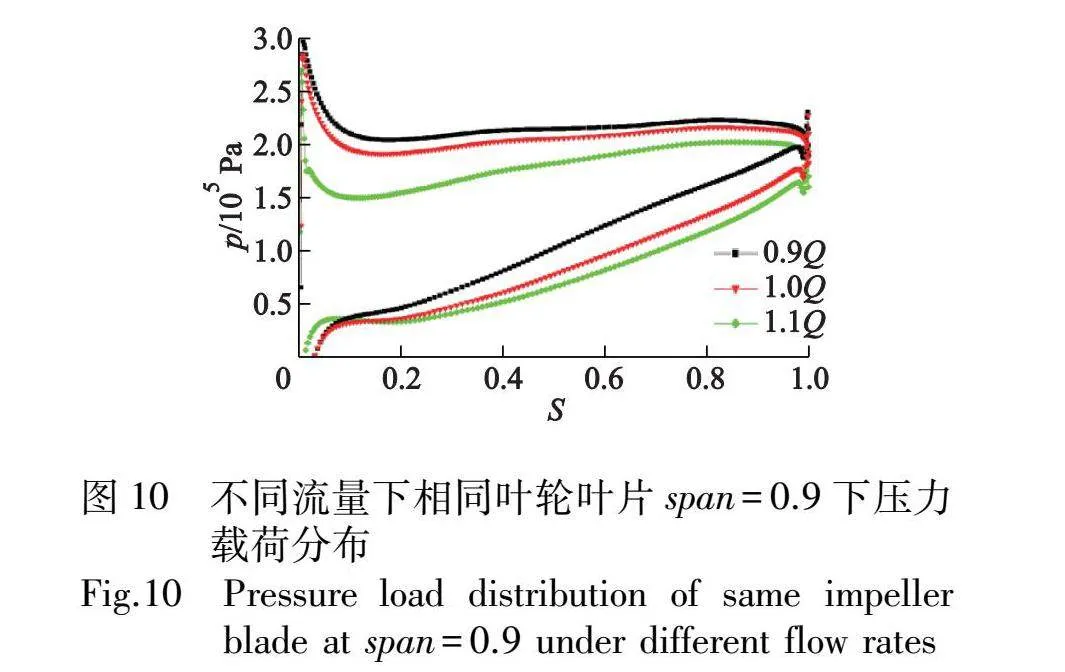

图10为叶轮叶片的压力载荷分布图.图中,S为流向位置.

研究过程中提取了不同展向的载荷分布,通常带间隙的叶顶区域流动更为复杂,包含叶顶泄漏涡、高速流动,叶片正反面压差最为显著,为了更好地反映叶片外侧区域的压力分布特性和载荷变化,选取了0.9倍展向.

通过观察0.9倍展向长度的位置(span=0.9)可以发现,在设计工况下,叶轮叶片的压力面和吸力面的压力变化呈现均匀分布,并无剧烈波动.在0.9倍展向长度处,1.0Q工况下的压力差较其他工况有显著增加.较大的压力载荷差异表明,叶片能在更大程度上将输入的机械能转换为流体的动能,从而提升了能量转换的效率.较大的压力载荷差值也表明,叶轮在引导流体流动方面更为高效,并将动能转化为流体能量.这种增强的流体导向能力有助于降低流动中的能量损耗和减少流动分离的风险,进而提升了叶轮的整体性能.

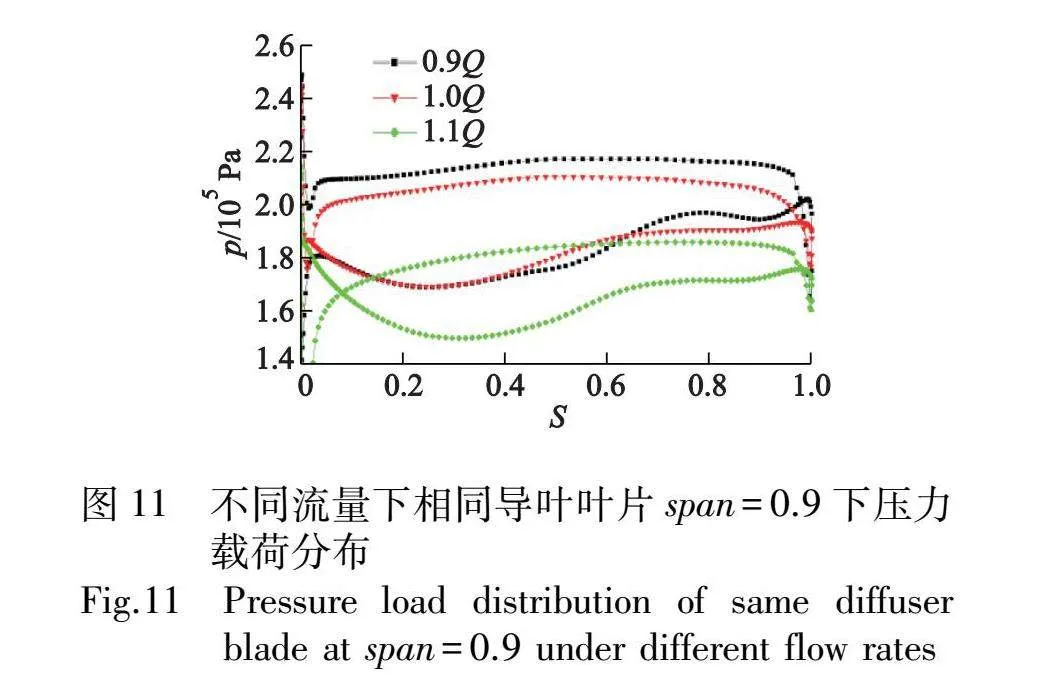

图11为不同流量下相同导叶叶片span=0.9下压力载荷分布.

由图11可以看到,在叶片前缘和叶片尾缘存在一个压力骤降.叶片前缘的压力骤降是因为导叶入口受叶轮高速流动冲击,在前缘发生流动分离;而发生于叶片尾缘处的压力骤降,是因为在叶片工作面末端,叶片尾缘存在高速脱流,流体会逐渐从高速流动转变为低速流动.在这个过程中,流体会形成1个脱落涡,即流体离开叶片表面时形成的旋转结构.脱落涡的形成会导致局部流体速度降低,从而引起压力的下降.并且,在S接近1.0时,3种工况下的叶片正反2个方向上的压力负荷值均存在重叠现象;此外,从图11还可以看出,在span=0.9处,导叶的载荷分布曲线相对平滑,但导叶背面压力曲线波动幅度较大,可能形成旋涡结构,这不利于流动的引导,可能导致较大的流动分离现象.

3 轴流式核主泵水动力性能试验

3.1 试验回路

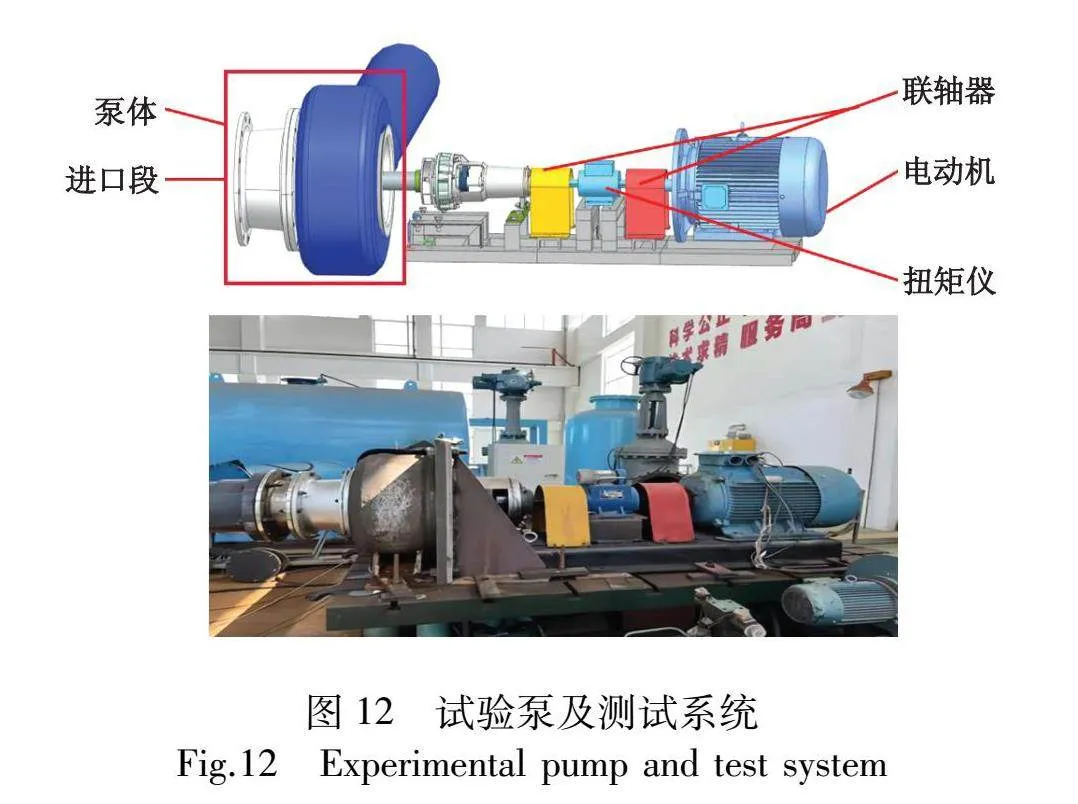

试验回路的布置如图12所示,试验标准参考国家标准GB/T 18149—2000[22-23].

3.2 轴流式核主泵外特性试验结果

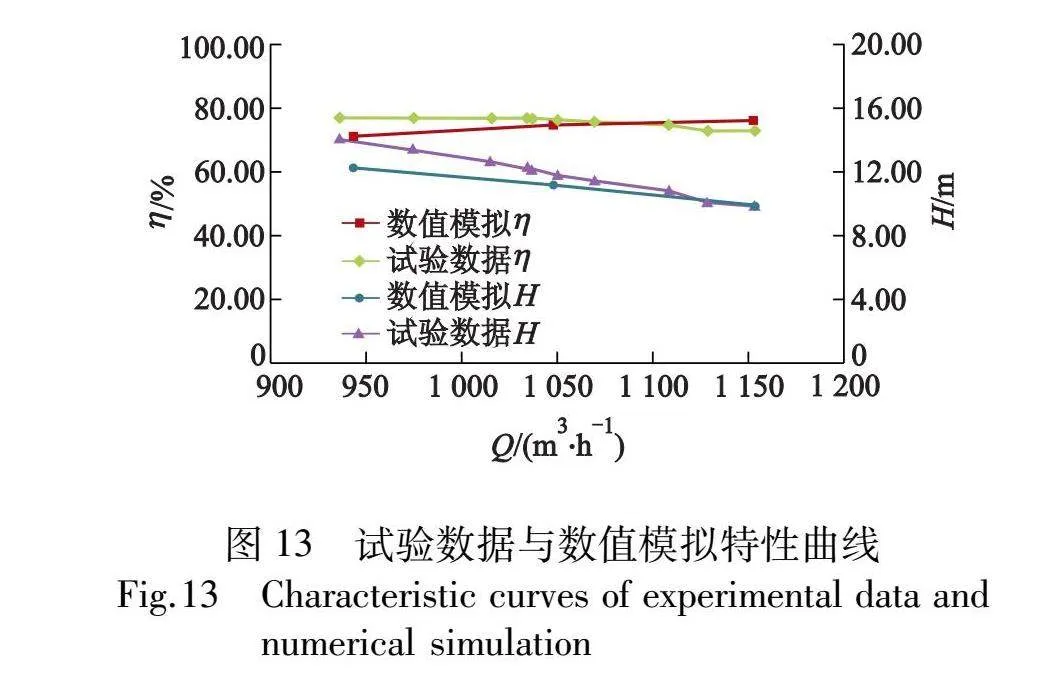

通过在不同流量条件下对泵进行性能测试,并将试验结果与模拟结果相对比,结果如图13所示.

由图13可知,在设计工况下,模拟得到的扬程为11.19 m,而试验测得的扬程为11.64 m,试验结果符合设计规范,且模拟值比试验值低3.87%,偏差在5%以内.同时,模拟的效率为74.83%,而试验测得的效率为76.31%,试验结果同样符合设计规范,模拟的效率较试验值低1.94%,偏差在3%以内.针对文中研究的核主泵模型,发现数值计算的效率比试验低,并且与传统的泵数值计算和试验误差规律不同.这种差异在后续该型号模型的开发中也存在.因此,泵数值计算和试验对比验证仍然是泵水力模型研发中必不可少的工作.本研究为后续水力模型的开发提供了参考依据.同时,泵内部流动的精确数值计算方法仍然是当前业界面临的普遍问题,需要进一步深入研究.

4 结 论

1) 泵壳内存在螺旋形扰动和低速涡团,特别是在1.1Q流量工况下,涡簇相互作用导致出口处流动更加复杂紊乱.导叶内部存在明显的不同尺度的涡结构,一方面会造成较大的能量耗散,另一方面会导致流道堵塞,影响过流的畅通性.为了减少这些影响,可以采取一些措施,如通过优化泵壳和导叶的匹配、改善流动控制、减小涡结构的尺度和强度等方法改善流动的稳定性和均匀性.

2) 叶轮和导叶的涡结构分布和压力载荷分布表明,在设计工况下,叶轮叶片的工作面和背面所受的压力分布较为平滑,且叶片工作面与背面之间的较大压力差通常意味着叶轮的性能更优越.导叶的载荷分布曲线相对平滑,但在背面压力曲线波动幅度较大,可能导致较大的流动分离现象.后续可采取优化导叶的几何形状、改善流动控制等方法来减少流动分离的影响.

3) 将轴流式核主泵的水动力性能试验结果与数值模拟结果进行了对比,数值模拟结果略低于试验结果.扬程模拟值比试验值低3.87%,效率模拟值比试验值低1.94%.数值模拟结果低于试验结果可能是由于理论模型假设的不完全准确、边界条件的不确定性以及数值计算的精度和网格分辨率等因素的综合影响.仍需开展试验验证和计算模型改进从而提高数值计算方法的准确性和可靠性.

参考文献(References)

[1] 刘安林,叶道星,罗逸民,等. 基于小波变换的核主泵惰转过程叶轮压力脉动及泵内部流动规律[J]. 排灌机械工程学报, 2023, 41(11): 1088-1095.

LIU Anlin,YE Daoxing,LUO Yimin,et al. Impeller pressure pulsation and internal flow law of reactor coolant pump during idling process based on wavelet transform[J]. Journal of drainage and irrigation machinery engineering, 2023, 41(11): 1088-1095.(in Chinese)

[2] 黎义斌,张帆,郭艳磊,等. 反应堆一回路对核主泵叶轮入流特性的影响[J]. 排灌机械工程学报, 2023, 41(10): 973-980.

LI Yibin,ZHANG Fan,GUO Yanlei,et al. Influence of reactor primary circuit on inflow characteristics of reactor coolant pump impeller[J]. Journal of drainage and irrigation machinery engineering, 2023, 41(10): 973-980.(in Chinese)

[3] 高灯,孙见君. 基于灰色预测理论和最优置信限法的核主泵机械密封可靠性分析[J]. 流体机械,2023,51(5):84-91.

GAO Deng,SUN Jianjun. Reliability analysis of mecha-nical seals for nuclear main pump based on grey prediction theory and optimum confidence limit method[J]. Fluid machinery,2023,51(5):84-91.(in Chinese)

[4] ZHU R S, LIU Y, WANG X L, et al. The research on AP1000 nuclear main pumps′ complete characteristics and the normalization method[J]. Annals of nuclear energy,2017,99:1-8.

[5] 刘毅,王秀勇,董峰,等.时间步长对核主泵非定常计算精度的影响机理[J].机电工程,2022,39(9):1250-1255.

LIU Yi, WANG Xiuyong, DONG Feng, et al. Influence mechanism of time step on unsteady calculation accuracy of nuclear main pump[J].Journal of mechanical amp; electrical engineering, 2022,39(9):1250-1255.(in Chinese)

[6] 陈鑫. 轴流核主泵内部非定常流动特性与水力激振抑制研究[D].杭州:浙江大学,2021.

[7] 胡雷,刘祥松,张丽平.1 000 MW轴流式核主泵试验分析与数值模拟[J].水泵技术,2018(1):43-45.HU Lei, LIU Xiangsong, ZHANG Liping. Experimental analysis and numerical simulation of 1 000 MW axial flow reactor coolant pump[J]. Pump technology,2018(1):43-45. (in Chinese)

[8] 龙云,袁寿其,朱荣生,等. 核主泵内部流动研究现状与技术发展综述[J]. 排灌机械工程学报, 2020, 38(11): 1081-1097.LONG Yun,YUAN Shouqi,ZHU Rongsheng,et al. Review on research status of internal flow and technolo-gical development of reactor coolant pump[J].Journal of drainage and irrigation machinery engineering, 2020, 38(11): 1081-1097. (in Chinese)

[9] 高波,刘栋,康灿,等.300 MW轴流式核主泵模型内流测量方案探讨[J].流体机械,2009,37(1):20-23.GAO Bo, LIU Dong, KANG Can, et al. Preliminary approach to internal flow measurement scheme of 300 MW axial-flow nuclear reactor coolant pump model[J]. Journal of fluid machinery,2009,37(1):20-23. (in Chinese)

[10] JUNG J, BAE B, YU J Y. Homologous curve generation for reactor coolant pump of small modular reactor by testing and CFD analysis[J]. Nuclear engineering and design,2022,400:112049.

[11] LONG Y, WANG D Z, Yin J L,et al. Numerical investigation on the unsteady characteristics of reactor coolant pumps with non-uniform inflow[J]. Nuclear engineering and design, 2017,320: 65-76.

[12] LONG Y, ZHANG M Y, GUO X, et al. Effect of non-uniform inflow on the internal flow and hydrodynamic cha-racteristics of a small modular reactor coolant pump[J]. Annals of nuclear energy, 2023, 192: 109984.

[13] LONG Y, WANG D Z, YIN J L, et al. Experimental investigation on the unsteady pressure pulsation of reactor coolant pumps with non-uniform inflow[J]. Annals of nuclear energy, 2017, 110: 501-510.

[14] SONG Y, HUANG S, XU R, et al. The non-uniform inflow structure of reactor coolant pump based on Laser Doppler Velocimetry[J]. Nuclear engineering and design,2022,400:112065.

[15] SONG Y, HUANG S, XU R, et al. Influence mecha-nism of the non-uniform inflow on performance of reactor coolant pump[J]. Annals of nuclear energy,2023, 180:109467.

[16] 倪丹,杨敏官,高波,等.混流式核主泵内流动结构与压力脉动特性关联分析[J].工程热物理学报,2017,38(8):1676-1682.NI Dan, YANG Minguan, GAO Bo,et al. The internal correlations between unsteady flow and pressure pulsa-tions in a nuclear reactor coolant pump[J]. Journal of engineering thermophysics,2017,38(8):1676-1682. (in Chinese)

[17] 倪丹,杨敏官,高波,等.混流式核主泵非定常流动特性的研究[J].工程热物理学报,2016,37(10):2110-2115.NI Dan, YANG Minguan, Gao Bo,et al. The unsteady flow characteristics in a mixed-flow nuclear reactor coo-lant model pump[J]. Journal of engineering thermophy-sics,2016,37(10):2110-2115. (in Chinese)

[18] PARK J S, KIM J W, LEE J S. Complete and homologous pump characteristics for a reactor coolant pump[J]. Nuclear engineering and design,2020,357:110425.

[19] WANG X L, LU Y G, ZHU R S, et al. Experimental study on transient characteristics of reactor coolant pump under rotor seizure accident[J].Annals of nuclear energy,2020,136:107039.

[20] 王俊,张永超,王达,等.混流式核主泵内部复杂流动结构分析[J].流体机械,2017,45(10):58-63.

WANG Jun, ZHANG Yongchao, WANG Da,et al. Analysis of internal flow structures in a mixed flow nuclear main pump[J]. Journal of fluid machinery,2017,45(10):58-63. (in Chinese)

[21] 李正贵,王冬,李德友,等.基于熵产-涡量的水泵水轮机转轮能量损失特性[J].排灌机械工程学报,2023,41(6):541-548.

LI Zhenggui, WANG Dong, LI Deyou, et al. Energy loss characteristics of pump turbine runner based on entropy generation and vorticity[J]. Journal of drainage and irrigation machinery engineering, 2023,41(6):541-548. (in Chinese)

[22] 全国泵标准化技术委员会.离心泵、混流泵和轴流泵水力性能试验规范 精密级:GB/T 18149—2000[S].北京:中国标准出版社,2000.

[23] 蔡龙,陈安,徐坚,等. 中小型高温高压核主泵试验台设计[J]. 排灌机械工程学报, 2022, 40(4): 325-331.

CAI Long, CHEN An, XU Jian, et al. Design of high-temperature and high-pressure RCP test bench[J]. Journal of drainage and irrigation machinery engineering, 2022, 40(4): 325-331.(in Chinese)

(责任编辑 盛杰)