基于ARM的测力轮对标定试验台控制系统研究

摘要:针对现有测力轮对标定试验台控制系统的发展现状,设计一种基于ARM的测力轮对标定试验台控制系统。完成控制系统硬件电路的设计和软件功能的开发,实现液压加载控制、伺服电机控制等功能,并对相关功能进行测试。结果表明:基于ARM的测力轮对标定试验台控制系统功能完备、资源丰富、集成度和自动化程度高,轮对正转和反转的分度控制精度分别为0.42‰和0.46‰,施加2 t载荷下的左轮垂向力、右轮垂向力、左轮横向力和右轮横向力的加载控制精度分别为0.45‰、0.25‰、0.105%和0.160%,满足试验台标定功能需求。

关键词:轨道机车;试验台;测力轮对;ARM;控制系统

中图分类号:TP273文献标志码:B文章编号:1671-5276(2024)06-0224-05

Abstract:This article designs an ARM-based control system for instrumented wheelset calibration test bench to address the current development status of the control system for instrumented wheelset calibration test benches, hardware circuit design and software function development of the control system are completed, functions such as hydraulic loading control and servo motor control are implemented, and the relevant functions are tested. The results show that the control system of the ARM based instrumented wheelset calibration test bench has complete functions, rich resources, high integration and automation degree. The indexing control accuracy of the wheel set forward and reverse rotation is 0.42‰ and 0.46‰, respectively. The loading control accuracy of the left wheel vertical force, right wheel vertical force, left wheel lateral force, and right wheel lateral force under a load of 2 tons is 0.45‰, 0.25‰, 0.105%, and 0.160%, respectively, meeting the functional requirements of the calibration test bench.

Keywords:rail vehicle; test bench; instrumented wheelset; ARM; control system

0引言

测力轮对是一种轮轨力直接测量方式,在实际线路的轮轨力测量中起重要作用,同时测力轮对的轮轨力测量技术依赖于测力轮对的精度。测力轮对标定是利用测力轮对开展线路动力学试验的基础[1],其精确标定可提升测力轮对的灵敏度并有效消除纵向及横向作用力的耦合干扰[2]。

测力轮对标定试验台是保证轮轨力测量精度、检验测力轮对性能指标的关键设备。国内许多学者针对不同测力轮对标定试验台开展了控制系统的设计与研制。张一文[3]研制了一种基于Beckhoff控制系统的测力轮对标定试验台控制系统,以IPC为核心,通过EtherCAT总线实现系统内部各模块的通信和控制,实现了加载控制及电机控制等功能。林健乔[4]设计了一种测力轮对标定试验台加载同步控制系统,包含输出模块、IPC模块、伺服驱动模块、I/O模块等,采用总线控制的系统构架实现相关功能的控制。彭路星[5]设计了一种测力轮对标定试验台电液伺服加载系统,采用PCI板卡实现加载过程控制及数据采集,采用运动控制卡实现轮对的分度旋转控制等。

本文基于ARM的测力轮对标定试验台控制系统旨在简化测力轮对标定过程,改善测力轮对标定精度,提高测力轮对标定的自动化程度。基于ARM的嵌入式控制系统,无论是在控制精度、速度、自动化程度,还是在集成度、性价比等方面都是现有控制系统无法比拟的。以ARM微处理器为核心,向外拓展功能模块及数字化芯片,提高了系统的集成度和可靠性,充分发挥了ARM微处理器的优点,降低了系统成本,为测力轮对标定试验台控制系统的开发提供了新的思路。

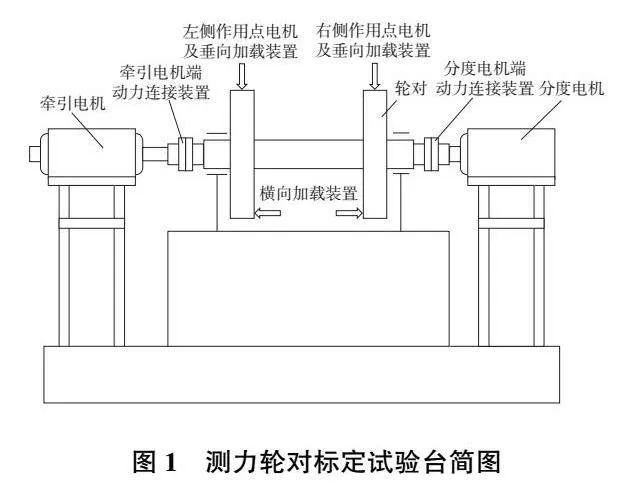

1测力轮对标定试验台原理及结构

图1为测力轮对标定试验台的结构简图,它主要由轮对、牵引电机、分度电机及加载装置等组成。牵引电机可带动轮对以一定速度转动并实现调速功能。分度电机用于控制测力轮对的旋转,以实现不同角度的加载。垂向加载装置及横向加载装置用于向车轮踏面和车轮辐板内侧的指定作用点施加载荷。标定过程由电机控制轮对旋转,并由液压加载装置对轮对指定作用点施加载荷以获取车轮辐板的微应变,为相关性能指标的计算提供数据。

2控制系统硬件设计

2.1控制系统硬件整体框图

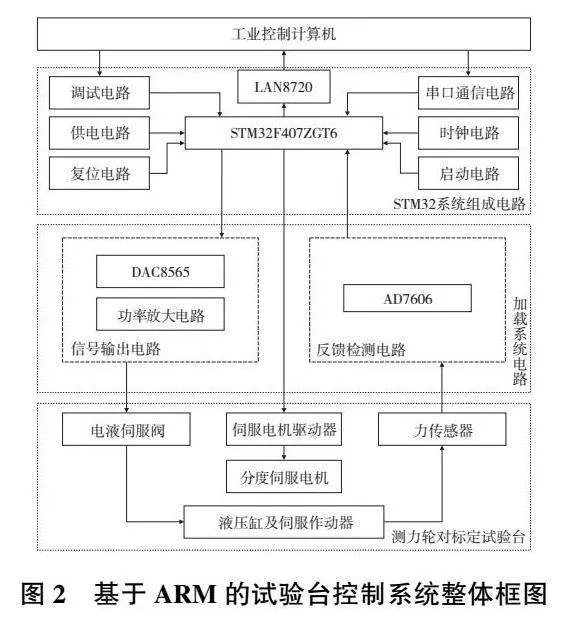

ARM(advanced RISC machines)是英国Acorn公司设计的低功耗高性能RISC微处理器,广泛应用于嵌入式控制系统。本文采用基于ARM Cortex-M4架构的STM32F407作为系统的核心控制单元,这是一款高性能、低功耗、硬件功能强大、外设资源丰富的32位微处理器[6],具备多达140个功能丰富的I/O口,便于外部模块拓展,丰富了系统功能的集成度。芯片内置10/100Mbps以太网MAC内核,支持10/100Mbps高速以太网通信,实现数据的实时高效传输。本文基于ARM的测力轮对标定试验台控制系统整体框图如图2所示。

控制系统由STM32最小系统电路和外部拓展电路组成:系统最小电路包含调试电路、供电电路、时钟电路等基础电路;外部拓展电路按功能可主要划分为以太网通信电路、液压加载控制电路和伺服电机控制电路。

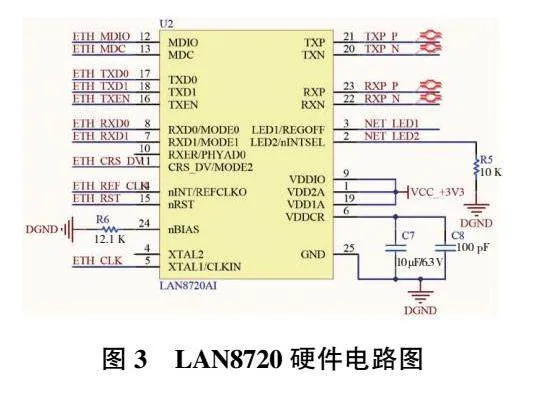

2.2以太网通信电路设计

以太网通信功能主要用于实现上位机与下位机之间的指令传递和数据交互。本系统以太网通信电路由MCU和以太网PHY芯片共同构成。综合考虑STM32F407以太网MAC内核相关特性和接口类型等因素,选择LAN8720作为PHY芯片。该芯片仅支持精简介质独立接口(RMII)与以太网MAC内核连接,大幅减少了以太网MAC内核与PHY之间的引脚连接数量,有效节约了MCU引脚资源,满足了系统对于高速以太网实时通信的需求。图3所示为LAN8720硬件电路图。

2.3液压加载控制电路设计

液压加载控制电路的功能是保证测力轮对在进行标定作业过程中液压加载具有较好的稳定性和加载精度。加载控制电路主要由MCU、控制信号输出电路和反馈采集电路共同组成,其与液压加载装置共同构成试验台的液压加载控制系统,实现液压加载过程的闭环控制。

1)信号输出电路

信号输出电路用于输出电液伺服阀所需的控制电流,从而改变阀芯开度并改变液压缸油压,进而控制作动器运动。信号输出电路主要由数模转换器(DAC)和电流功率放大电路两部分组成,实现MCU数字信号向电液伺服阀所需电流信号的转换。

对DAC的选择在考虑转换精度、转换速度和响应速度的因素后选择了DAC8565作为本系统的模数转换模块,DAC8565为4通道16位精度的DA转换芯片,与MCU通过SPI总线相连。

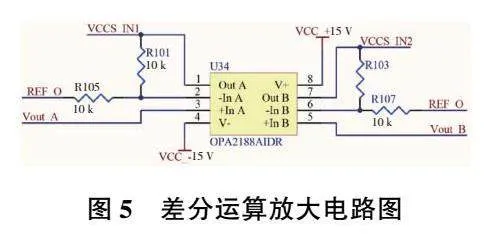

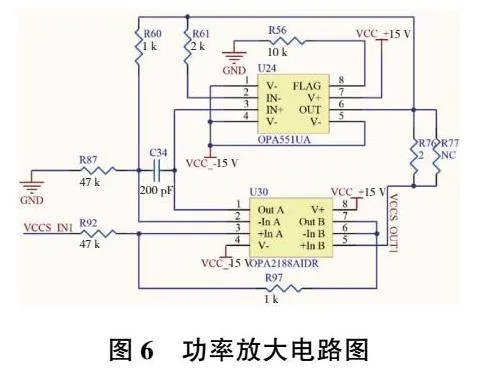

功率放大电路由两级运算放大电路共同组成。其中一级运算放大电路为差分运算放大电路,主要作用是实现电压的极性转换,差分运算放大电路采用OPA2188作为运算放大元件,其硬件电路如图5所示。

二级运算放大电路为复合运算放大电路,其主要作用是将电压信号转换为足够功率的电流信号。二级运放采用了OPA2188和OPA551共同组成的拓扑运算放大结构,其硬件电路如图6所示。

2)反馈检测电路

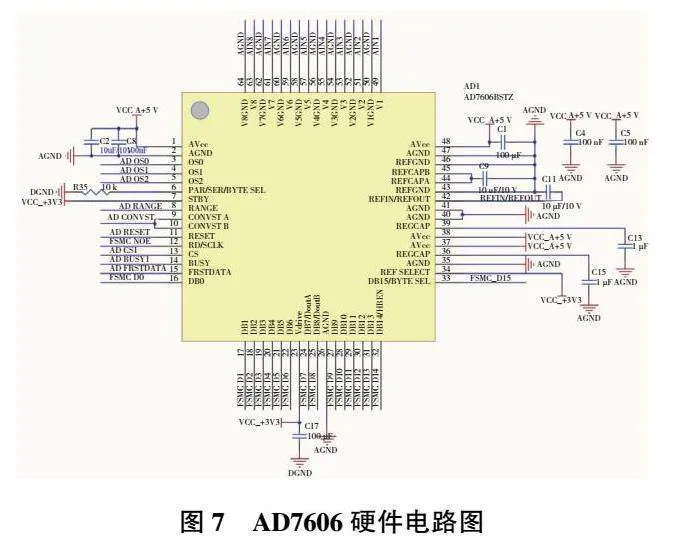

反馈检测电路由压力传感器和模数转换器(ADC)共同组成,主要功能是对加载过程中的载荷进行实时采集,为加载闭环控制提供反馈值。综合考虑转换精度和加载控制过程对于采样速率的需求,选择了8通道16位的逐次逼近型模数转换器AD7606,其硬件电路如图7所示。

2.4伺服电机控制电路设计

伺服电机控制电路的作用是输出用于控制分度伺服电机的脉冲信号,保证标定过程中轮对分度和加载作业的精度。伺服电机控制电路由MCU和伺服电机驱动器共同组成,MCU具备PWM脉冲输出功能,输出脉冲数量和占空比灵活可调。伺服电机驱动器采用位置控制模式,位置控制模式下的脉冲信号输入接口采用集电极开路接口,如图8所示,接口3和接口5分别作为指令脉冲信号和指令方向信号的输入接口。

3控制系统软件设计

本文控制系统程序分为工控机端的上位机人机交互界面和ARM控制器程序。

3.1上位机人机交互界面设计

上位机人机交互界面主要实现试验台相关功能的控制和数据显示及状态监测,人机交互界面如图9所示。

3.2ARM控制器程序设计

ARM控制器程序主要包括数据采集、PID控制、信号输出以及通信功能等。

1)采集程序

AD采样需要具有较好的实时性以及较高的采样频率。本系统采用MCU高精度定时器(TIM)驱动AD转换,并利用MCU外部中断(EXTI)功能检测转换完成信号,实现转换结果读取。力传感器数据采集的程序流程如图10所示。

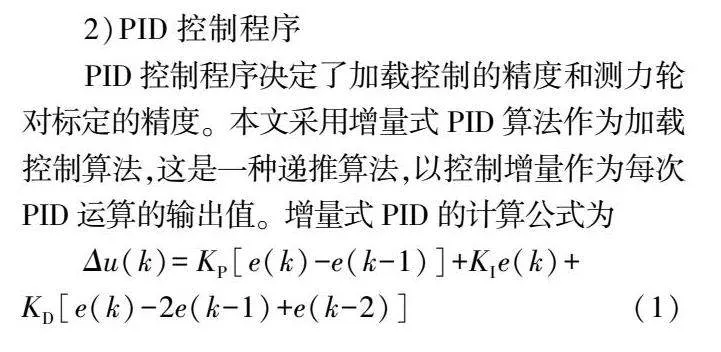

2)PID控制程序

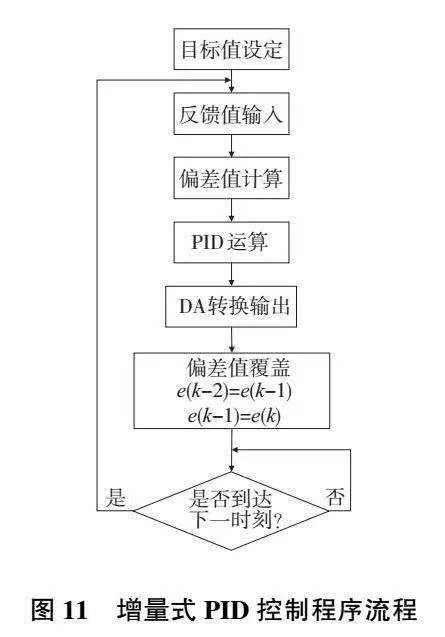

PID控制程序决定了加载控制的精度和测力轮对标定的精度。本文采用增量式PID算法作为加载控制算法,这是一种递推算法,以控制增量作为每次PID运算的输出值。增量式PID的计算公式为

式中e(k)表示第k次PID运算时目标值与反馈值间的偏差,即目标载荷与力传感器反馈载荷的偏差。

与位置式PID相比,增量式不会叠加计算误差项,计算控制增量只考虑最近的3次误差,从而避免系统产生较大的超调量。此外,增量式PID仅输出控制增量,系统不会因故障的发生产生重大影响。图11所示为增量式PID控制的程序流程图。

3)输出程序

输出程序主要包括电机控制信号输出和加载控制信号输出,分别控制电机的旋转和液压加载装置的运动。

a)电机控制信号输出

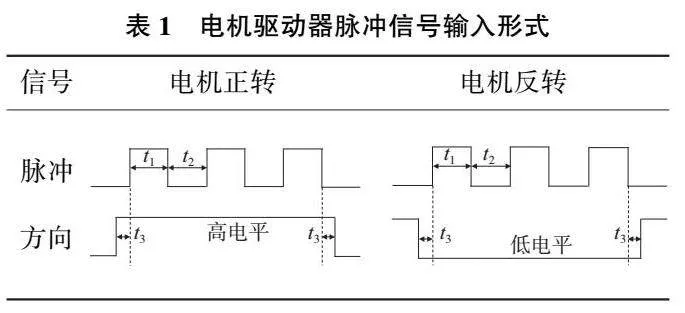

电机控制信号为MCU输出的两股脉冲信号,分别为指令脉冲信号和指令方向信号,脉冲信号形式如表1所示,其中t1、t2、t3均不少于2.5μs。

b)加载控制信号输出

加载控制信号的输出流程为:MCU根据控制电流的大小输出对应的数字信号,经SPI写入DAC的24位移位寄存器中,DAC将数字信号转换为相应的模拟信号输出,经差分运算放大电路和功率放大电路转换为相应的控制电流信号。

4)通信程序

通信程序主要是以太网通信程序的设计,程序的设计基于LwIP协议栈,LwIP协议栈是一种适用于嵌入式系统的轻量化TCP/IP协议,具有功能完善、开源和占用内存少等特点。

基于LwIP协议栈的以太网通信流程简单,通过创建相应的UDP控制块和控制块所对应的接收回调函数即可实现基于UDP通信的数据收发。

4控制系统功能测试

4.1分度旋转功能测试

为了测试试验台分度电机的旋转精度,向电机驱动器输入相应的指令脉冲信号和指令方向信号,使电机带动轮对分别正转和反转1 800°,对其旋转过程产生的误差进行测量并计算其分度控制精度。对轮对正转5周时的弧长偏差进行测量,旋转前后的弧长偏差测量值约为5.5mm,即轮对正转5周的角度偏差约为0.75°,正转的分度控制精度约为0.42‰;同理,对轮对反转5周的弧长偏差进行测量得出弧长偏差约为6.0mm,即轮对反转5周的角度偏差约为0.75°,反转的分度控制精度约为0.46‰。

4.2液压加载功能测试

为测试试验台液压加载系统的加载精度,分别对轮对施加2t的横向及垂向载荷,对加载过程的载荷进行测量并计算加载控制精度。图12所示为施加2t载荷时的轮轨力测量值。

左轮垂向力、右轮垂向力、左轮横向力和右轮横向力所有采样点的方均根误差(RMSE)分别为0.9×10-3t、0.5×10-3t、0.21×10-2t和0.32×10-2t;加载误差分别为0.45‰、0.25‰、0.105%和0.160%。说明载荷为2t时加载控制稳定,加载误差小,满足测力轮对标定过程的精度要求。

5结语

本文以测力轮对标定实验台为对象,针对试验台的相关功能完成了基于ARM的嵌入式控制系统的设计,分别完成了控制系统的硬件设计、软件设计,并对试验台控制系统的相关功能进行了测试。结果表明:基于ARM的测力轮对标定试验台控制系统功能完备,资源丰富,集成度和自动化程度高,轮对正转和反转的分度控制精度分别为0.42‰和0.46‰;施加2t载荷下的左轮垂向力、右轮垂向力、左轮横向力和右轮横向力的加载控制精度分别为0.45‰、0.25‰、0.105%和0.160%,满足试验台标定功能需求。

参考文献:

[1] 胡爱全,祖宏林,张志超,等. 新型测力轮对标定试验台研制[J]. 铁道机车车辆,2012,32(1):62-66.

[2] 陈建政,任愈,张春开,等. 测力轮对动态标定试验台:CN106918425B[P].2019-05-17.

[3] 张一文. 测力轮对标定试验台研制及其关键技术研究[D]. 成都:西南交通大学,2016.

[4] 林健乔. 测力轮对标定试验台同步加载系统的设计与研究[D]. 长春:长春工业大学,2016.

[5] 彭路星. 测力轮对标定试验台加载系统设计[D]. 成都:西南交通大学,2013.

[6] 赵嘉豪,叶梁杰,罗心韵,等. 基于STM32的光电搬运机器人设计与试验[J]. 机械制造与自动化,2021,50(6):158-161,165.

收稿日期:20230425

第一作者简介:梁晨锐(1997—),男,江西赣州人,硕士研究生,研究方向为机车车辆测控技术,729267318@qq.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.044