基于CFD热分析的动力电池包基础模组优化设计

摘要:以某型电动汽车在综合工况条件下续航里程需求为目标,基于18650单体锂离子电池设计一组34串36并的动力电池包。为实现对整体动力电池包热管理优化,对其中一个基础并联模组进行热管理分析,散热方式采用强制风冷并行通风;对18650单体电池进行内阻和发热实验,验证基础热源数据的精确性。以Z型电池模组强制散热系统为基础,对基础电池模组构型进行热仿真分析。依次改变汇流腔倾角和分流板高度,发现当汇流腔腔角为7°、分流板高度为9mm时散热效果最佳,此时并联模组的最高温度及最大温差可满足设计要求。这为动力电池包整体热管理系统完成了其基础模组的优化设计。

关键词:CFD仿真;热管理系统;锂离子电池模组;强制风冷

中图分类号:TG156;TP391.9文献标志码:B文章编号:1671-5276(2024)06-0168-06

Abstract:Designs a 34-string 36-parallel power pack based on 18650 single-cell lithium-ion batteries with a certain type of electric vehicle under certain comprehensive working conditions as the target range requirement. In order to optimize the overall power pack thermal management, one of the basic parallel modules is analyzed for thermal management, and forced air cooling parallel ventilation is used for heat dissipation. Internal resistance and heat generation experiments are conducted on the 18650 single cell battery to verify the accuracy of the basic heat source data. Based on the forced heat dissipation system of Z-type battery pack, the thermal simulation analysis of the basic battery pack configuration is conducted. It is found that the inclination angle of the sink cavity and the height of the manifold are changed in turn, and that the best heat dissipation effect is achieved when the angle of the sink cavity is 7° and the height of the manifold is 9 mm, at which time the maximum temperature and the maximum temperature difference of the parallel module can meet the design requirements, thus completing the optimized design of the basic module for an overall thermal management system for the power pack.

Keywords:CFD simulation;thermal management system;lithium-ion battery pack;forced air cooling

0引言

中国新能源汽车产业在政策和市场的双重推动下,呈现迅猛发展之势[1]。动力电池是新能源汽车中关键的部件之一,其制造成本约占整车成本的40%,重要性不言而喻。然而电动汽车因不合理的电池包散热设计而时有着火现象发生。因此,改善动力电池包的热管理系统使其在适宜温度范围内运行、减少车辆自燃等风险是确保电动汽车在稳定的续航里程基础上安全运行的重要保障[2]。

风冷式热管理系统具有结构简单、成本低、易于维护等特点,广泛应用于电池包热管理系统中[3]。这种系统是使用空气作为冷却介质。该系统分为自然对流和强制对流两种方式。自然对流通过利用温度差引起空气流动来带走电池产生的热量,但散热速度较慢;强制对流可以加快空气流动速度,提高散热效果,通常通过车速导风或使用风扇实现。

MUSTAFA[4]使用3个电池组评估了电池组之间距离和入口尺寸对电池组温度、通道内压降和传热系数的影响。该研究表明,电池组之间的距离和入口尺寸对电池温度、通道内压降和传热系数等参数有显著影响。增加电池之间的距离可导致通道内压降增加,而增加入口尺寸则有助于降低温度。IBRAHIM等[5]研究了4种不同的空气速度下,45个圆柱形锂离子电池单元排列成菱形,电池组中的压降随着空气速度的增加而增加,当出入口直径增加时,电池组最高温度和平均温度都增加,出口空气温度随着空气速度的增加而减少。ZHANG等[6]分析二次出口尺寸参数和挡板对于电池热管理系统冷却性能的影响,发现二次出风口数量为6时散热效果最佳,增加挡板可以进一步改善风量分布,提高冷却性能。与初始型电池热管理系统相比,最优模型的最高温度降低了4.95%,最大温差降低了91.89%。ZHANG等[7]在Z型和U型流动的风冷电池热管理系统的基础上,通过改变出口位置设计了几种不同流型的热管理系统,并使用数值模拟评估了它们的性能。研究结果表明,空气冷却热管理系统的流型对其冷却性能有显著影响。当出口位于电池模块的顶部并且出口的中心平面更靠近入口时,热管理系统具有更好的冷却性能。在该系统中,当入口风速达到5m/s时,与Z型热管理系统流动模式相比,平均温度和最高温度降低了约3℃,同时大大提高了电池组的温度均匀性;与U型流型相比,平均温度和最高温度分别降低了约0.8℃和2.4℃。此外,随着入口风速的增加,热管理系统的流型对其冷却性能也会受到影响。

本文为满足某型电动汽车续航里程要求,设计了一个34串36并的电池包。设计过程分为两步:先实现一个由36个单体锂离子电池并联的基础模组热管理优化设计,再集成基础模组设计形成整体动力电池包。限于篇幅,本文主要讨论基础模组的热管理仿真优化设计。

整个系统运用强制风冷并行通风方式,进行了单体锂离子电池的电阻实验和温升实验,以保证锂离子电池热仿真基础数据的精确性。对基础模组的初步设计进行热仿真分析,发现它不能满足设计要求。为此改变基础模组箱汇流腔倾角度数和添加分流板进行仿真,对比最高温度和最大温差,获得可行的基础模组箱方案,完成电池包的基础模组的热优化设计。

1电池包设计方案确定

1.1电池包参数的确定

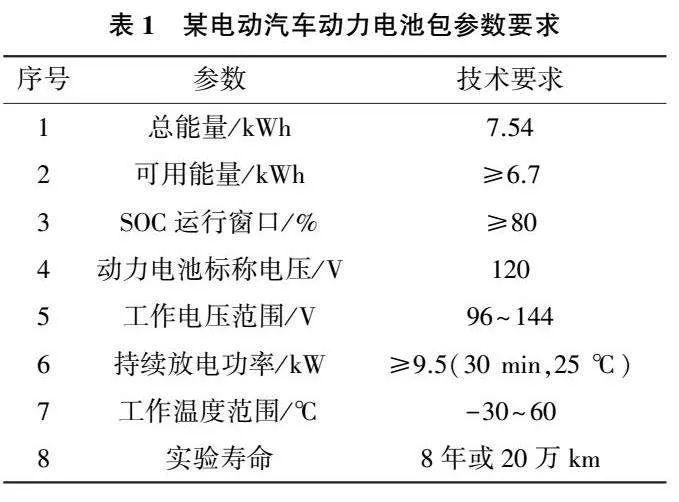

本文针对某综合工况条件下续航里程达到 250km的纯电动汽车的动力电池包进行设计,该电池包参数要求如表1所示,所选锂离子电池单体参数如表2所示。

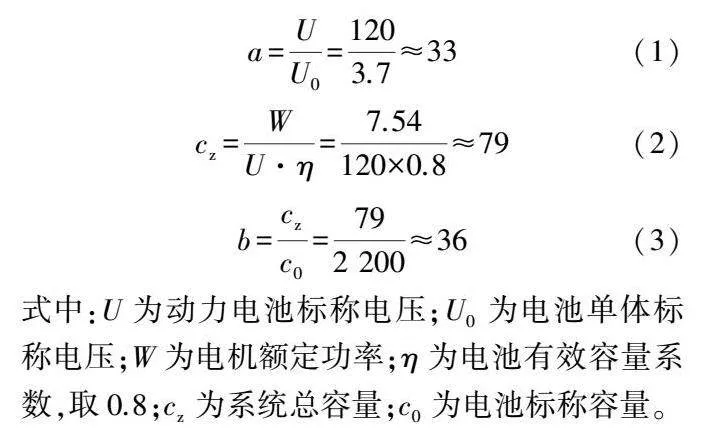

选用的18650锂离子电池标称电压3.7V,为满足动力电池120V标称电压的要求可通过串联电池单体实现,用串联单体数量a保证动力电池包总能量7.54kWh的要求,可以用电池单体并联数量b保证,计算公式如下:

式中:U为动力电池标称电压;U0为电池单体标称电压;W为电机额定功率;η为电池有效容量系数,取0.8;cz为系统总容量;c0为电池标称容量。

按需求选取电池单体串联数量为34,并联数量为36,选择先并联后串联的成组模式。这种组合方式BMS监控简单,成本低[8]。

1.2电池包冷却方式选择

考虑到风冷式热管理系统冷却系统结构简单、成本较低、易于维护等优点,而强制风冷散热效果优于自然对流冷却,故采用强制风冷散热方式,按照风道排列方法。强制风冷又被分成串行通风和并行通风,如图1所示。

串行通风空间利用率高,但是散热不佳,并行通风的气流同时经过电池间的并行气道,使空气能较均匀的带走热量,使电池模组温度分布均匀。为了保证电池模组能有良好的散热,本文采用强制风冷并行通风散热系统。

1.3电池包总体方案设计

由上文可知,本文需要集成的单体电池数量为1 224个,电池的基础模组数量为34个,并联了36个18650单体电池为一个基础模组,在整体动力电池箱里再串联排列34个并联的基础模组。基础模组都有自己的安装箱盒,因此需要先对基础模组进行热管理优化设计,以建立整体动力电池包热管理分析的基础。整个设计思路是:先选取基础模组进行建模与热仿真优化设计,使它的热管理系统满足设计要求,然后集成基础模组组成完整的动力电池包,完成整体动力电池包的散热设计。

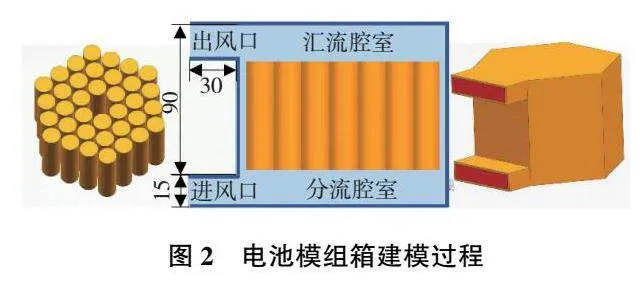

针对基础模组,设计一种36并联电池模组箱,电池之间的间距为2mm,模组箱模型如图2所示。

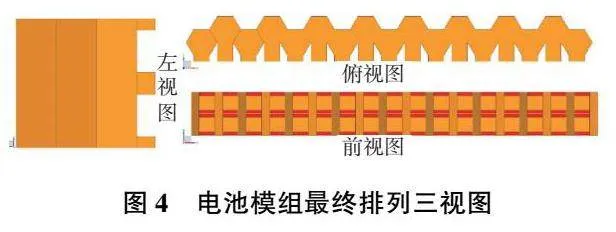

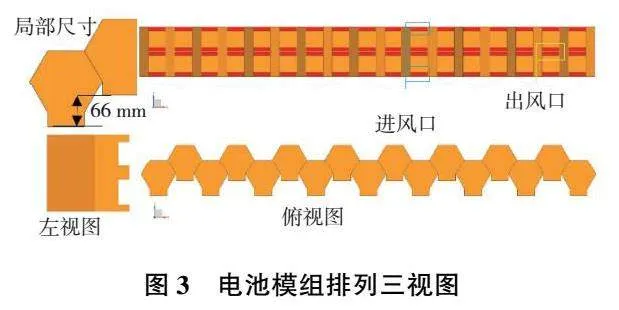

对整体动力电池包,将基础模组箱错位相排,错位相排的基础模组与相邻的基础模组之间各风口之间距离约66mm,如图3所示。考虑到送风成本,将电池包进、出风口设置在同一平面内,而且可以保证电池包风冷系统的密闭性,可以将后排基础模组进出风口尺寸加66mm,使所有进出风口都在同一平面,最终电池模组排列如图4所示。对整体动力电池包进行初步设计,电池包厚为2mm,模型如图5所示。电池包尺寸为:长1 990mm,宽234mm,高224mm。

本文主要对一组并联模组组成的电池基础模组进行热管理系统设计,主要任务是使电池温度保持在10℃~40℃的适宜工作范围,特别是要控制或者防止局部过热,使最大温差低于5℃。本文使用强制风冷散热、并行通风散热方法,以Z型风冷散热模组为基础进行设计。

2电池单体的仿真分析与实验验证

2.1电池内阻特性实验

实验主要研究单体锂离子电池内阻与电池荷电状态的关系,18650单体锂离子电池参数如表2所示。电池分别以2A、3A、4A和5A的电流进行恒流放电,之后进行脉冲放电,测量获取所需数据,整理得内阻特性,如图6所示。

由图6可知:1)实验所得单体锂离子电池内阻随放电电流的增大而变大;2)单体锂离子电池的荷电状态数值处在0.3~1.0之间时,其内阻值发生的变化不是很大,但是在单体锂离子电池荷电状态值处在0~0.3之间时,电池放电内阻变化剧烈,向上变大的趋势非常明显,在电池进行5A恒流放电、电池的荷电状态值约为0.1时,电池的放电总内阻几乎都已经超过90mΩ。

2.2锂离子单体参数获取

本文使用的锂离子电池热物性参数如表3所示。

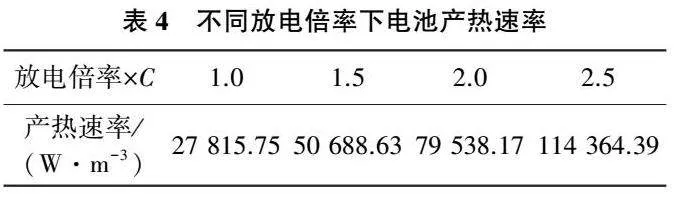

在计算电池工作时的生热速率时, 选取了BEMARDI等所研究的模型,计算得电池的产热速率如表4所示。

2.3电池单体热仿真与温升实验

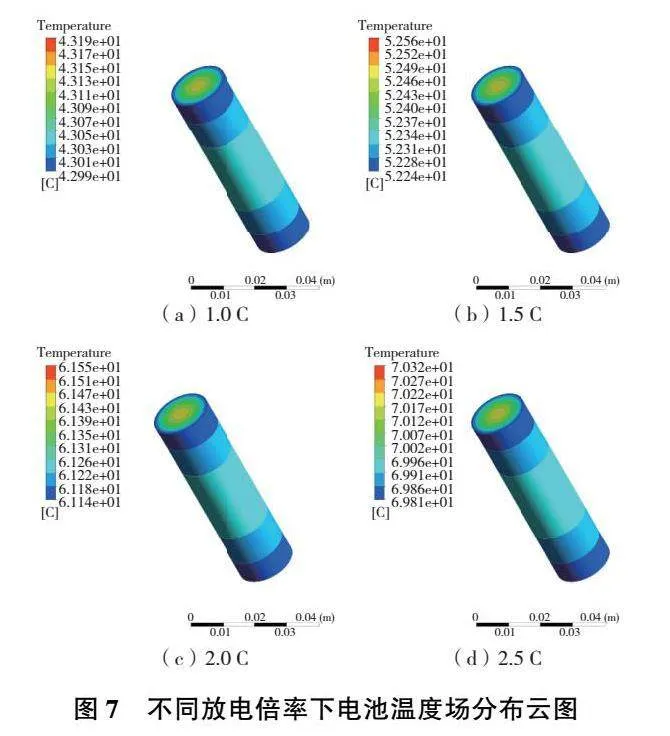

测量18650电池实物模型,使用UG进行三维建模,使用mesh进行网格划分,导入fluent,设置温度为25℃,换热系数为5W·m-2·K-1,电池单体为热源,进行仿真,得到电池单体在不同放电倍率下放电结束后电池的温度情况。单体锂离子电池CFD仿真结果如图7所示。

实验在高低温度箱中进行,设置温度与仿真温度相同,电池单体分别以1.0C、1.5C、2.0C、2.5C进行放电,进行数据采集。

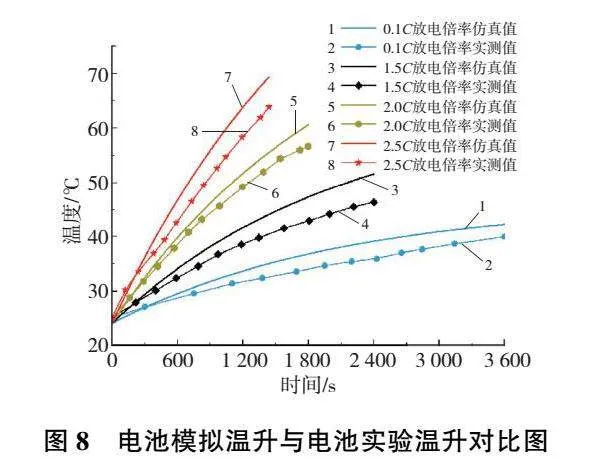

根据实验结果,记录4种放电倍率下电池单体的温度数据,将4种实验数据与仿真数据拟合,数据拟合如图8所示。

从图8中可以看出,电池温升随着放电倍率的增大而加快,电池放电倍率为2.5C时温升最快,最终超过70℃。仿真曲线和实测曲线较接近,说明产热数据可靠性较高,模型精度满足工程要求,这对利用电池模型进行热力学仿真提供了扎实的基础。

3电池模组热仿真及优化设计

3.1电池模组热仿真分析

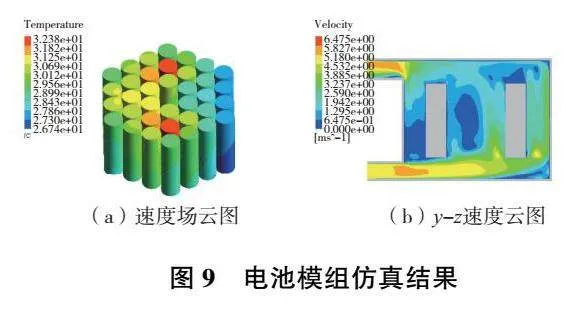

对前述电池模组箱进行CFD热仿真。对模型进行网格划分,导入fluent中设置电池参数(表3),设置电池单体为热源,放电倍率为1.0C,进风口速度为5m/s,进风温度为25℃,出风口压力为0Pa,回流温度为25℃,电池模组与空气组成流固耦合边界,进行计算仿真,最后导入CFD-POST中进行后处理,仿真结果的电池模组温度场云图和y-z平面速度场云图如图9所示。观察可知,最高温度为32.38℃,最大温差为5.64℃,不能满足热管理系统的要求,因此需要进行优化设计

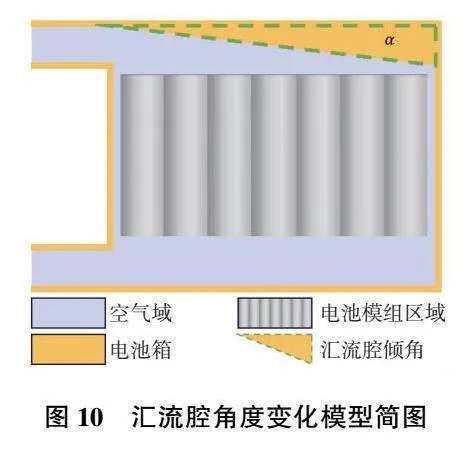

3.2改变汇流腔室倾度

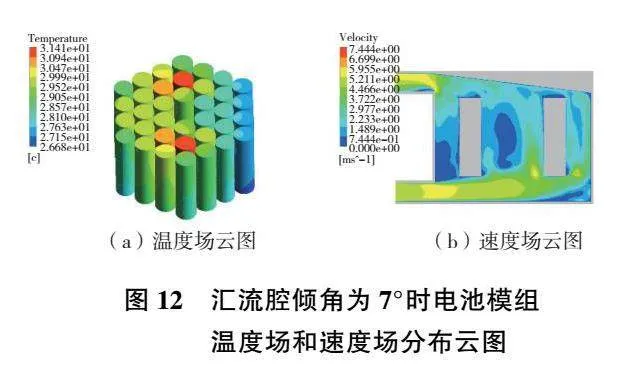

对基础模组箱内部结构进行改进,在保持出风口不变,改变汇流腔角度,使其与水平方向形成一个夹角α,如图10所示。考虑到电池模组箱不能与电池模组接触,α最大不能超过7.3°。因此,设计7个度数进行实验,分别是1°、2°、3°、4°、5°、6°、7°,包括原始模型在内的8种电池组模型放电,结束时的最高温度Tmax和最大温差ΔTmax的仿真结果,如图11所示。当汇流腔倾角为7°时的温度场和速度场云图如图12所示。

当倾角增大时,出风口的风速逐渐增大,主要原因是电池基础模组箱整体结构和仿真时的边界条件不变,但是由于倾角变大,使得基础模组箱内部体积减小,且空气进入的速度不变,导致出口速度加快,从而加快了电池组的散热。因此,当倾角变大时,电池最大温度减低,最低温度几乎不变,保持在26.6℃,而最大温度由32.38℃降低到31.41℃。因此,选择汇流腔倾角为7°时的基础模组箱进行优化设计。

3.3添加分流板并改变其高度

观察上述电池组温度场云图,发现温度集中在两个电池上,这两个电池对称分布在电池模组的中间部分,可见此区域的散热较差。于是,在电池模组箱模型添加分流板,使气流在流动过程中能经过此区域,分流板布置在最高温度两个电池后方,距离进风口114mm,分流板顶部距离电池底部1mm。设分流板底部距离基础模组箱底部为H,分流板位置如图13分流板位置简易图所示。设H分别为0mm、3mm、6mm、9mm、12mm、15mm和18mm,进行仿真。

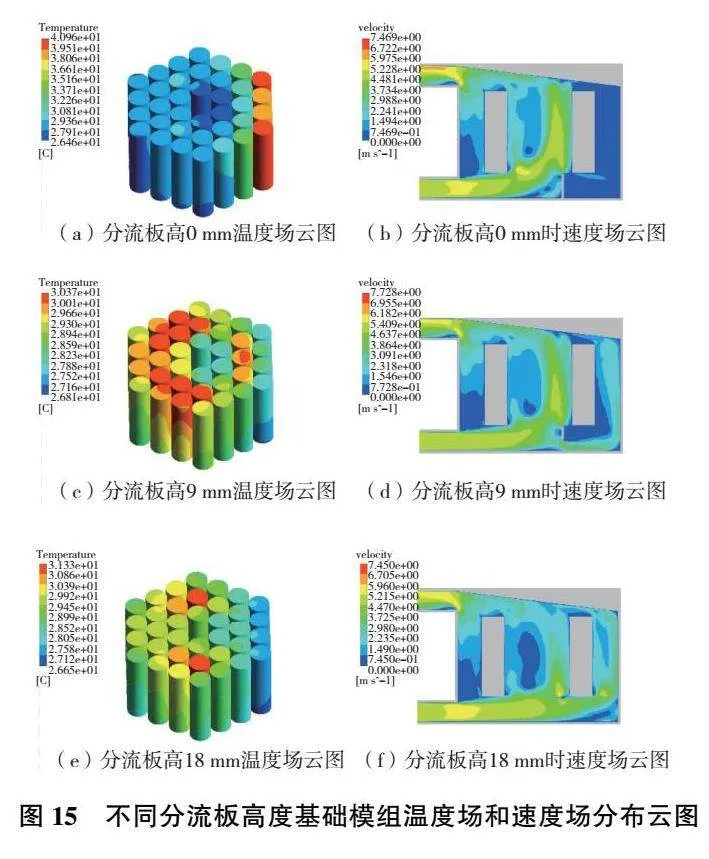

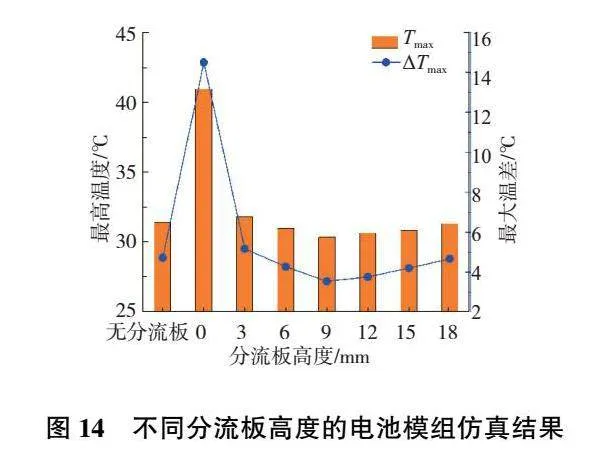

对不同汇流板高度的基础组模型仿真结果进行对比分析,包括原始模型在内的8种电池组模型放电结束时的Tmax和ΔTmax,如图14所示。分流板为0mm、9mm和18mm的温度场云图和y-z平面速度场云图如图15所示。

由图14可知,当分流板高度为0mm时,最大温度和最大温差都是最大;当分流板高度为3~9mm时最大温度和最大温差逐渐降低;当分流板高度为9~18mm时,最大温度和最高温差逐渐变大;当为18mm时,最大温度与最大温差与无分流板时几乎一样。

观察图15可知,此时分流板底部与基础模组箱底部接触,空气从进风口快速进入,到达分流板后,直接从分流板前方向上流动,大部分空气经过分流板前方电池模组,到达汇流腔,最后从出风口离开基础模组箱,只有很少部分空气会到分流板后方的电池模组。这导致后方的电池模组散热不良,分流板前的电池模组温度远低于分流板后的电池模组。这一现象表明在此位置加分流板可以使分流板前方电池散热效果更好,即使上一节高温区域散热更好;当分流板高度逐渐增加时,位于分流板后方的电池温度逐渐变低,此时进风口的空气进入时气流会有两个主通道离开分流腔,一部分到达分流板之后沿分流板向上经过电池模组,到达汇流腔后,从出风口离开箱体,达到散热的目的;另一部分没有被分流板阻挡,气流能够到达分流板后方,之后流到基础模组箱后端,沿箱体壁面和电池模组向汇流腔流动,最后从出风口离开基础模组,达到散热的目的。当分流板高度为9mm时,电池模组的最高温度为30.37℃,最大温差为3.56℃,与上一节最佳方案相比,最大温度下降了3.3%,最大温差下降了24.7%。可见通过分流板改变空气流动而改善基础模组散热效果是有效的。当分流板高度逐渐增加到12mm时,基础模组的最高温度和最大温差相比较9mm高分流板的时候逐渐变大。观察云图可知,当分流板高度达到12mm时,汇流腔内被分流板分流的空气比9mm时少,使得分流板前方电池模组散热效果下降;当分流板高度为15mm和18mm时,分流腔中已经没有分流板了,所以散热效果逐渐接近无分流板状态。由此可见,当分流板高度为9mm时散热效果最佳,达到设计要求。

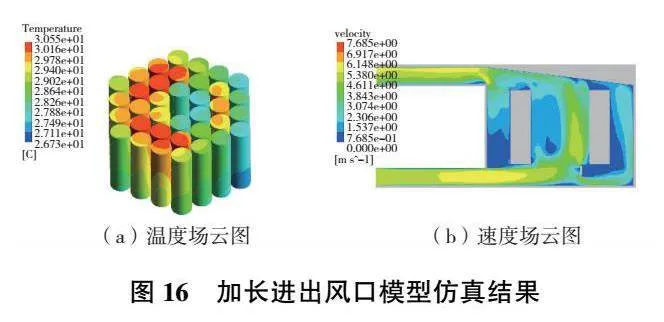

在第一节中,有一部分基础模组箱需要加长进出风口,使用优化后的模型进行加长,其仿真结果如图16所示,最高温度30.55℃,最大温度差3.82℃,满足设计要求。

综上所述,基础模组的热性能满足要求,这为整个动力电池包的热管理设计打下了必要的基础。

4结语

1)选取某型电动汽车为研究对象,为满足其续航要求,基于18650单体锂离子电池设计了34串36并的电池包,使用强制风冷并行通风的散热方式。

2)对单体锂离子电池进行内阻实验。结果表明:当放电电流增大时,电池单体内阻增大;对单体锂离子进行仿真模拟温升与温升实验对比发现,电池放电倍率越大,温升越快,实验结果和仿真结果接近,模型精度满足工程要求。

3)对基础模组进行汇流腔倾角优化,发现汇流腔倾角为7°时,模型散热效果最好;添加分流板并改变其高度,当分流板高度为9mm时散热效果最好,满足设计要求,即电池包热管理系统满足要求。

参考文献:

[1] 邱彬,王芳.2023年中国汽车行业发展趋势展望[J]. 汽车工业研究,2023(1):2-9.

[2] 张利. 新能源汽车动力电池热管理系统优化[J]. 汽车与新动力,2023,6(1):40-42.

[3] 杨永贵. 电动车动力锂电池系统强制风冷散热特性研究[J]. 内燃机与配件,2022(6):191-193.

[4] MUSTAFA J. Numerical investigation of the effect of inlet dimensions air duct and distance of battery packs for thermal management of three lithium-ion battery packs[J]. Journal of Energy Storage,2022,48:1039059.

[5] IBRAHIM M,SAEED T,EL-SHORBAGY M A,et al. RETRACTED:study of pressure drop and heat transfer in cooling of lithium-ion battery with rhombic arrangement with two different outlets and different inlet dimensions[J]. Journal of Energy Storage,2022,50:104255.

[6] ZHANG F R,LIU P W,HE Y X,et al. Cooling performance optimization of air cooling lithium-ion battery thermal management system based on multiple secondary outlets and baffle[J]. Journal of Energy Storage,2022,52:104678.

[7] ZHANG S B,HE X,LONG N C,et al. Improving the air-cooling performance for lithium-ion battery packs by changing the air flow pattern[J]. Applied Thermal Engineering,2023,221:119825.

[8]李兵兵. 某型电动汽车动力电池包的设计与分析[D]. 南京:东南大学,2020.

收稿日期:20230504

第一作者简介:马之辉(1999—),男,江苏盐城人,本科,研究方向为新能源汽车,mazhihuimy@163.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.034