滚动轴承滚道故障演化的动力学建模与响应分析

摘要:对滚动轴承滚道故障演化过程的振动特性及应力特性进行分析,在充分考虑径向载荷、转速、摩擦等影响因素的前提下,通过ANSYS/LS-DYNA建立滚动轴承的二维全柔性显式有限元模型,进行外、内滚道故障演化情况的仿真分析。分析结果表明:计算得出的故障特征频率与理论解误差小于1%;随滚道故障演化,轴承的振动响应及应力水平均升高;在相同故障尺寸下,内滚道故障对振动响应及应力的影响更大。

关键词:滚动轴承;局部故障;动力学建模;LS-DYNA;响应分析

中图分类号:TH133.33文献标志码:B文章编号:1671-5276(2024)06-0119-04

Abstract:To analyze the vibration and stress characteristics of the rolling bearing raceway fault evolution process, a two-dimensional fully flexible explicit finite element model of the rolling bearing is established by ANSYS/LS-DYNA with full consideration of radial load, rotational speed, friction and other influencing factors, and the simulation analysis of the outer and inner raceway fault evolution is carried out. The analysis results show that the error between the calculated fault characteristic frequency and the theoretical solution is less than 1%, the vibration response and stress level of the bearing increase with the evolution of the raceway fault, and under the same fault size, the influence of the inner raceway fault on the vibration response and stress is greater.

Keywords:rolling bearing; localized defect; dynamic modeling; LS-DYNA; response analysis

0引言

滚动轴承是旋转机械的关键部件,其运行状态直接影响旋转机械的传动精度及运行安全。据统计,有大约30%的旋转机械故障是由轴承故障引起,且其中90%的轴承故障位于滚道上[1]。对含有滚道故障的轴承进行准确地建模与分析对认识其振动机制有重要意义。滚动轴承的建模经历了静力学、拟静力学、拟动力学以及动力学4个阶段。在采用解析法建立轴承模型时,通常伴随着较多的简化,如将材料考虑为刚体,忽略保持架的作用等。随着商业软件的发展,通过有限元方法建立滚动轴承的动力学模型,提取各部件的动力学响应,从而对轴承的响应特性及动态性能进行分析成为了一种高效的研究手段[2-3]。

目前关于轴承故障的研究主要集中在振动响应,而忽略了故障演化过程中应力的变化情况。滚动体与滚道之间循环交变的应力是导致轴承接触疲劳、出现初始故障的直接原因。对滚道故障演化过程中的应力变化进行分析,有助于对其内部的动态性能及故障激励机制的进一步认识。

1滚动轴承的运动学理论及有限元建模方法

1.1滚动轴承的运动学理论

一般情况下,滚动轴承在运转过程中将外圈与轴承座固定,内圈与旋转轴固定并同步旋转,滚动体受保持架约束,沿滚道公转的同时绕自身轴线自转。保持架转动频率的计算方法如下:

式中:fs为旋转轴转动频率;d为滚动体直径;D为轴承的节圆直径;α为接触角。

当滚道发生故障时,滚动体经过故障位置会产生周期性的冲击信号,外圈故障特征频率fBPFO以及内圈故障特征频率fBPFI的计算方法分别为:

式中Z为滚动体个数。

1.2正常滚动轴承的有限元建模

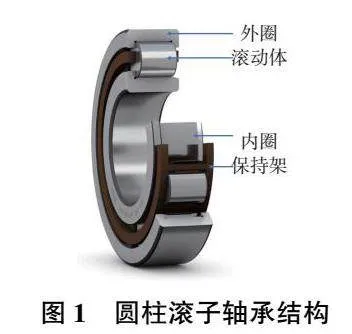

本文以NU202型圆柱滚子轴承为研究对象,其主要构成部件为外圈、内圈、滚动体及保持架,结构如图1所示,主要设计参数如表1所示。

采用ANSYS/LS-DYNA建立轴承的二维有限元模型,LS-DYNA是著名的显式动力学分析程序,能够高效求解非线性动力学问题。二维有限元模型在满足分析要求的同时,相比三维模型可大幅度减少计算资源。SINGH等[4-5]的研究表明:网格划分导致的数值噪声会对振动响应产生直接的影响,网格尺寸过大,产生接触的各部件之间可能发生初始穿透,导致模型无法运算或计算结果的不准确。本模型中将内外滚道与滚动体接触部分的网格进行局部细化,设定径向游隙为0.01mm,兜孔间隙为0.05mm。模型的网格尺寸在0.01~0.30mm之间。

LS-DYNA中采取罚函数法来计算两接触表面之间的接触关系,通过接触算法来检查每个时间步长下目标面与接触面间是否出现穿透。在滚动体与内外滚道的接触对中,滚动体表面为接触面,内、外滚道为目标面,静、动摩擦因数分别为0.10、0.05;滚动体与保持架的接触对中,滚动体表面为接触面,保持架为目标面,静、动摩擦因数分别为0.05、0.02。

为模拟其运行工况,在外圈内表面以及内圈外表面建立刚性面,对外圈内表面刚性面施加全约束,对内圈外表面刚性面施加转速及径向载荷,载荷方向为y轴负方向,即重力方向。最终建立的模型如图2所示,单元数为18 973,节点数为19 913。

1.3滚动轴承滚道故障演化有限元建模

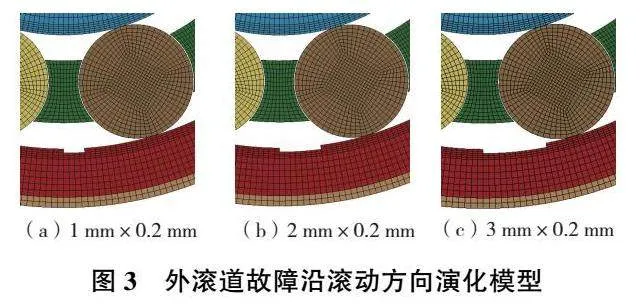

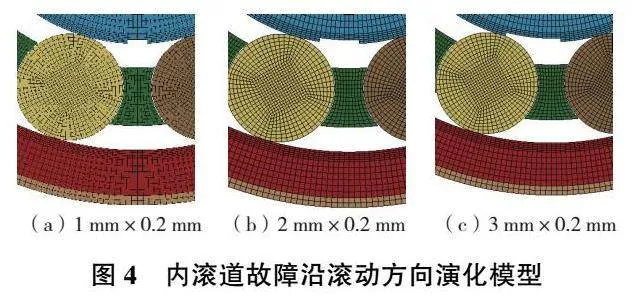

轴承已经产生表面剥落故障后,在滚动体运动的反复冲击下,剥落沿滚动方向不断拓展,依此建立外滚道及内滚道故障演化的模型,如图3及图4所示。故障宽度分别为1mm、2mm以及3mm,故障深度均为0.2mm。

2外滚道故障演化的振动响应及应力分析

对前文建立的外滚道故障演化模型进行求解分析,计算转速为100rad/s,计算时长为0.20s。在此转速下转动频率为15.92Hz,外圈故障特征频率fBPFO的理论解为68.12Hz。

2.1振动响应分析

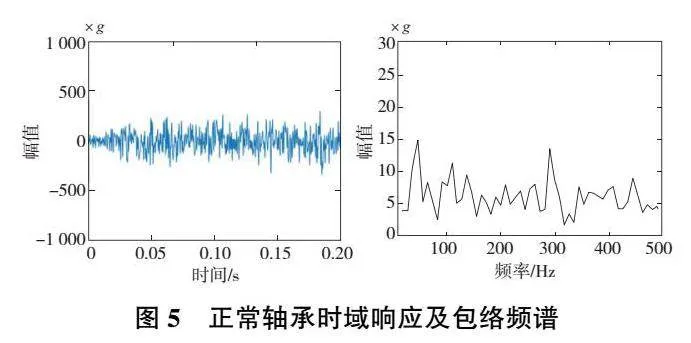

振动响应的采集位置为轴承外圈节点,由于有限元仿真计算结果不可避免地受到网格离散化带来的数值噪声的影响,因此对时域信号进行2 000Hz的低通滤波,并对滤波后的时域信号进行包络分析,得到频谱。无故障情况下,轴承的振动信号如图5所示,无明显冲击特征。

外滚道故障演化的时域响应及包络频谱如图6所示。

从图6中能够清晰地识别fBPFO(68.72Hz)及倍频2fBPFO、3fBPFO…,且故障尺寸的变化不会导致频率成分的变化。计算得出的fBPFO与理论解之间误差为0.88%,可认为该模型能准确地模拟外滚道故障情况。加速度响应时域信号中幅值随机波动较明显,峰值的大小有较大的随机性,因此采用对于轴承进行状态监测时常用的指标方均根(RMS)进行分析。外滚道故障演化过程加速度响应的RMS在表2中给出,其中故障宽度0mm为轴承的正常状态。随外滚道故障演化,轴承的振动响应明显增强。

2.2应力分析

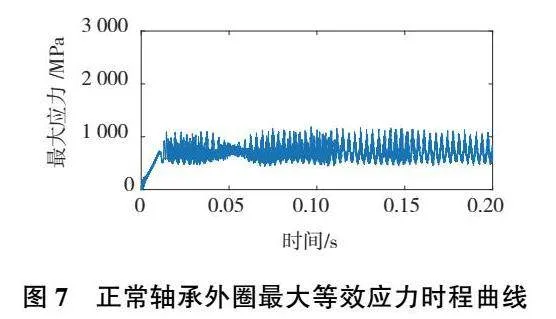

在轴承无故障情况下,外圈的最大等效应力时程曲线如图7所示。

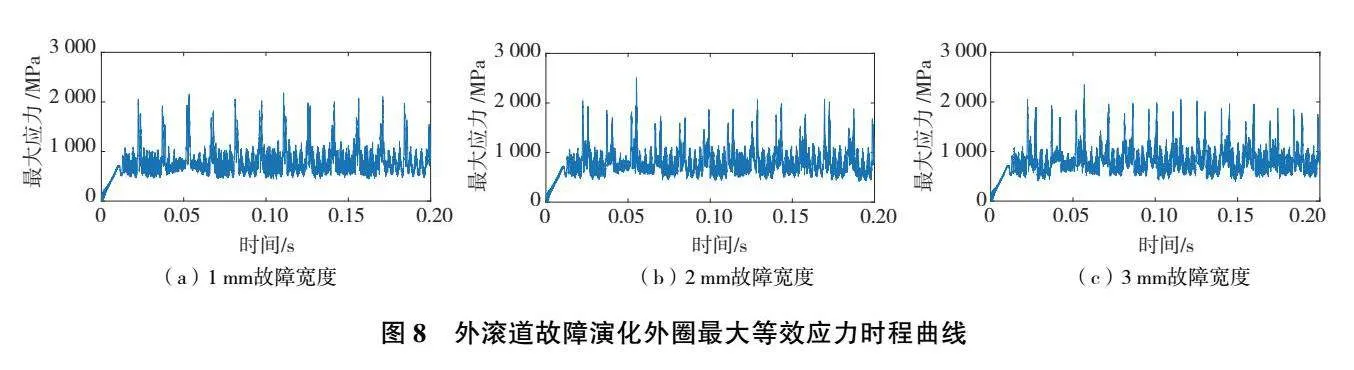

在外滚道故障演化情况下,各故障宽度下外圈最大应力时程曲线如图8所示。

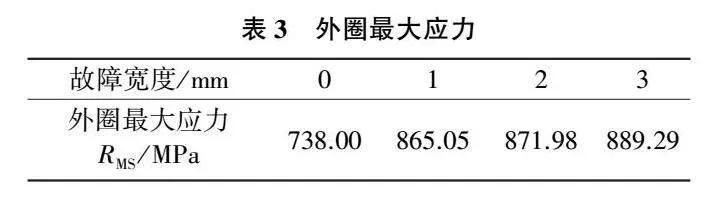

从图8中可以发现,在外滚道故障状态下,轴承外圈的最大应力同样出现周期性冲击,其冲击时间间隔为1/fBPFO,证明外圈应力的波动是由于滚动体周期性地与故障位置产生冲击。同样采用RMS值对应力水平进行评估,从表3中可以发现,在外滚道故障演化时,外圈的等效应力水平有明显增加。

3内滚道故障演化的振动响应及应力分析

考虑到内滚道故障时故障位置与旋转轴同步转动,故障位置时而处于承载区内,与滚动体碰撞产生明显振动响应;时而处于承载区域外,与滚动体碰撞时振动响应不明显。因此需要在考虑计算时长的情况下增加计算周期数,以获取其周期特征。在进行内滚道故障仿真时,选择计算转速为200rad/s,计算终止时间延长至0.4s。在此转速下转动频率为31.83Hz,内圈故障特征频率fBPFI的理论解为213.90Hz。

3.1振动响应分析

内滚道故障演化的时域响应及包络频谱如图9所示。

相较于外滚道故障情况,在轴承内滚道存在故障时,其频谱中频率成分更加丰富,主要表现为fs及倍频、 fBPFI(213.85Hz)及倍频以及二者的调制频率:fBPFI-fs、 fBPFI+fs、2fBPFI-fs、2fBPFI+fs等,同时故障尺寸的变化不会导致频率成分的变化。计算得出的fBPFI与理论解之间误差为0.02%,可认为该模型能准确地模拟内滚道故障情况。

内滚道故障演化过程加速度响应的RMS值在表4中给出,随故障演化,轴承的振动响应明显增强。同时与表2对比可以发现,在相同故障尺寸下,故障发生于内滚道上时会引发更强烈的振动。

3.2应力分析

在轴承无故障情况下,内圈的最大等效应力时程曲线如图10所示。

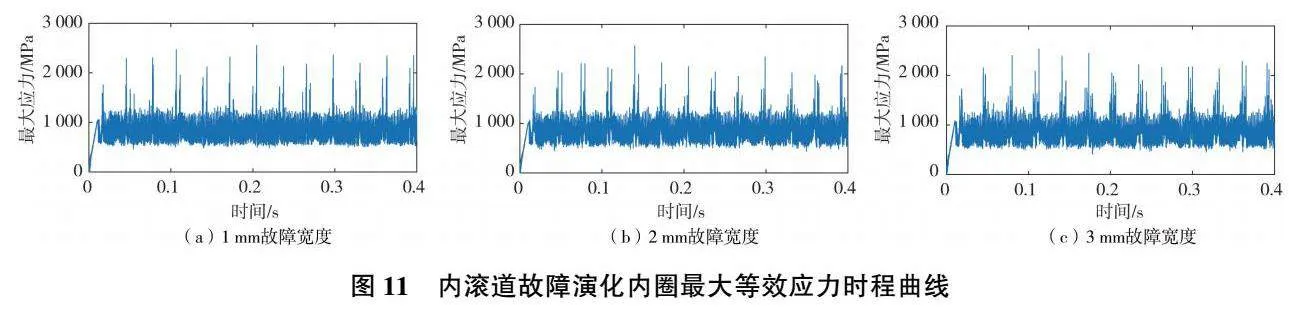

在内滚道故障演化情况下,各故障宽度下内圈最大应力时程曲线如图11所示。

从图11中可以发现,在内滚道存在故障时,内圈承受的最大等效应力同样存在明显的周期性。但是相比于外滚道故障情况,在内滚道故障情况下,在每个转动周期内,由于故障位置在持续旋转,故障前后边缘与滚动体的接触相比外滚道情况更加复杂。不同故障宽度下最大应力的RMS值如表5所示。

从表5中可以看出,在故障沿着内滚道演化时,内圈承受的应力有明显的增强。同时对比表3可以发现,在无故障情况下以及相同故障尺寸下,内圈的应力水平均大于外圈。

4结语

本文以NU202型圆柱滚子轴承为研究对象,通过ANSYS/LS-DYNA建立其外滚道、内滚道故障演化的有限元模型,基于仿真分析得出如下结论:

1)仿真计算得出的故障特征频率与理论解之间的误差小于1%,该模型能够准确地模拟轴承滚道故障状态;

2)在外滚道及内滚道故障的演化过程中,轴承振动响应升高,但特征频率成分不会改变,故障所在套圈的应力水平均有显著升高;

3)在相同的故障尺寸下,故障位于内滚道时会引发更强烈的振动响应,同时内圈的应力水平大于外圈。

参考文献:

[1] 杨国安. 滚动轴承故障诊断实用技术[M]. 北京:中国石化出版社,2012:10-11.

[2] SHAHA D R ,KULKARNI S S. Vibration analysis of deep groove ball bearing using finite element analysis[J]. International Journal of Engineering Research and Applications, 2015,5(5):44-50.

[3] 杨子臻,左彦飞,邵化金,等. 基于显式有限元的转子不平衡与轴承故障耦合分析[J]. 轴承,2021(2):8-13,16.

[4] SINGH S,KPKE U G,HOWARD C Q,et al. Analyses of contact forces and vibration response for a defective rolling element bearing using an explicit dynamics finite element model[J]. Journal of Sound Vibration,2014,333(21):5356-5377.

[5] SINGH S,HOWARD C Q,HANSEN C H,et al. Analytical validation of an explicit finite element model of a rolling element bearing with a localised line spall[J]. Journal of Sound and Vibration,2018,416:94-110.

收稿日期:20230330

第一作者简介:任悦(1997—),女,辽宁沈阳人,硕士研究生,研究方向为滚动轴承的动力学建模,renyue@nuaa.edu.cn。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.023