气动电磁阀设计及动态特性仿真研究

摘要:根据气动电磁阀技术指标,基于AMESim进行模型仿真,确定电磁阀的结构尺寸和动态响应时间参数。结果发现电磁阀的关闭时间为66 ms,远大于技术指标中响应时间≤10ms的要求。通过分析发现影响电磁阀关闭时间长的主要原因是:电磁阀在关闭过程中线圈电压是缓慢变化的,其磁通也是缓慢减小的,从而在阀芯中引起涡流,阻碍了阀芯的运动。采用双电压控制方式,在电磁阀关闭时增加反向电压,降低电磁阀的关闭滞后时间,将电磁阀的关闭时间从66ms降低到4.5 ms,通过试验验证了仿真分析的正确性。

关键词:气动电磁阀;AMESim;动态响应时间;双电压控制

中图分类号:TH138文献标志码:A文章编号:1671-5276(2024)06-0113-06

Abstract:According to the technical specifications of pneumatic solenoid valves, a model simulation was conducted based on AMESim, and the structural dimensions and dynamic response time parameters of the solenoid valve were determined. The results showed that the closing time of the solenoid valve was 66 ms, far greater than the requirement of response time ≤ 10ms in the technical specifications. Through analysis, it is found that the main reason affecting the long closing time of the solenoid valve is that during the closing process of the solenoid valve, the coil voltage changes slowly, and its magnetic flux also decreases slowly, which causes eddy currents in the valve core and hinders the movement of the valve core. By adopting a dual voltage control method, the reverse voltage is increased when the solenoid valve is closed, reducing the closing delay time of the solenoid valve, and reducing the closing time of the solenoid rom 66 ms to 4.5ms. The correctness of the simulation analysis is verified by experiments.

Keywords:pneumatic solenoid valve; AMESim; dynamic response time; dual voltage control

0引言

随着气动技术的不断发展,气动元件也越来越多,气动电磁阀就是其中之一[1]。它主要由微处理器和计算机进行控制,无需D/A转换,操作和维修方便,同时具有体积小、成本低、抗污染能力强、切换迅速、重复误差小的优点,已成为当今气动技术研究和发展的重要方向[2-6]。由于气动阀不同于液控阀,包括其密封方式、结构形式和动态特性等,因此有必要对气动电磁阀进行设计及动态特性仿真研究。

动态特性是所有电磁阀需要研究的一个共性问题。近年来,国内外许多学者对其进行了研究。KAWASE等[7]使用有限元方法对电磁阀的电磁组件进行了仿真,根据电磁铁的磁场分布计算了不同条件下电磁力随时间的变化。沈赤兵等[8]结合经验公式对小推力液体火箭发动机中的电动气阀进行了数值计算,分析了入口压力和弹簧预紧力对电磁阀的影响,但是结构比较复杂,成本较高。XIANG等[9]研究了衔铁形状对电磁阀动态响应的影响。戴佳等[10]对气动电磁阀的响应过程进行了仿真研究。以上研究都只是对电磁阀的结构参数进行仿真和优化,没有从控制方面进行研究。

本研究针对气动电磁阀技术指标,开展相关研究工作。针对电磁阀关闭时间较长、远大于技术指标问题,通过分析根本原因,提出双电压控制方式。通过在电磁阀关闭时增加反向电压,降低电磁阀的关闭滞后时间,将电磁阀的关闭时间从66ms降低到4.5ms,优化了气动电磁阀的动态响应特性,并通过试验验证了仿真分析的正确性。

其中气动电磁阀设计指标如下:

1)工作介质为氮气;

2)工作压力为1.5MPa;

3)控制电压为(24±3)V;

4)电阻≤65Ω;

5)响应时间≤10ms;

6)外形尺寸≤(60mm×40mm×40mm);

7)流量≥800L/min;

8)在1.5MPa压力下,泄漏量<0.6mL/min。

1气动电磁阀设计计算

1.1气动电磁阀初步结构及工作原理

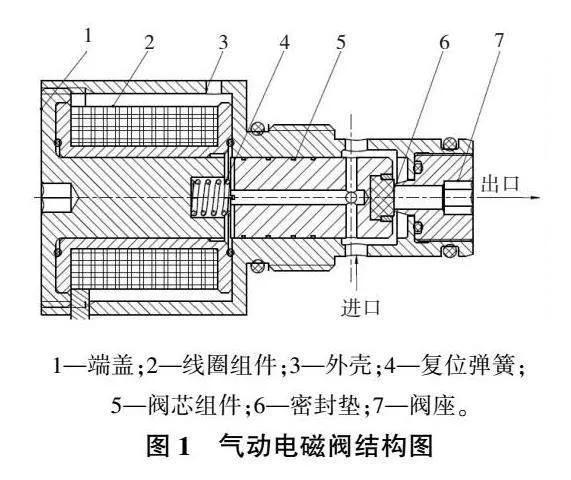

根据气动电磁阀的外形尺寸要求,初步设计的电磁阀结构如图1所示。

气动电磁阀主要由端盖、线圈组件、外壳、复位弹簧、阀芯组件、密封垫和阀座组成。线圈通电后,随着电磁力的不断增加,当电磁力大于弹簧力、气压力和摩擦力之和时,阀芯吸合,电磁阀打开,进出气口相通;当线圈断电后,阀芯在弹簧力的作用下复位,进出气口关闭。

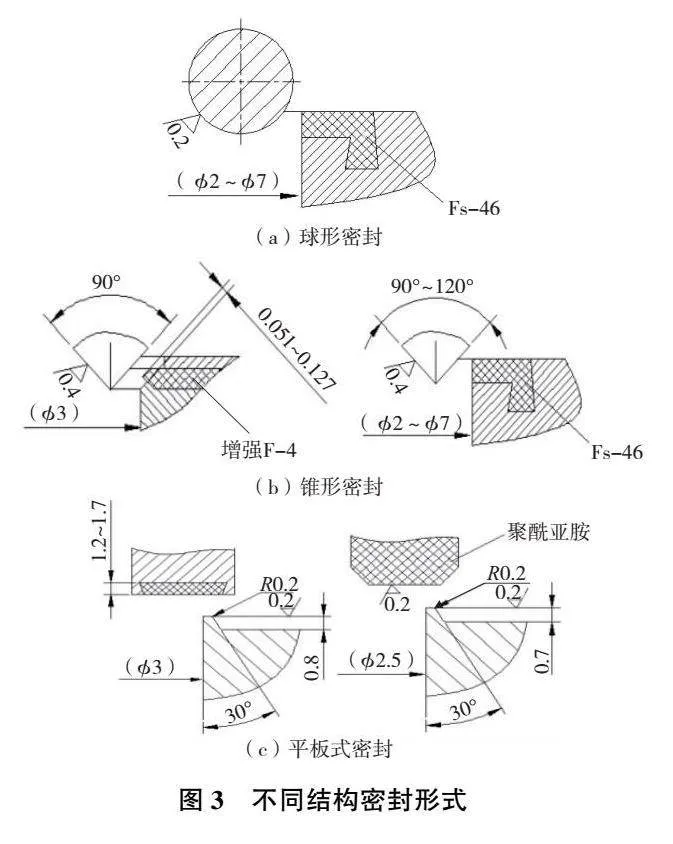

1.2气动电磁阀设计计算

根据气动电磁阀的结构图建立AMESim仿真模型如图2所示。

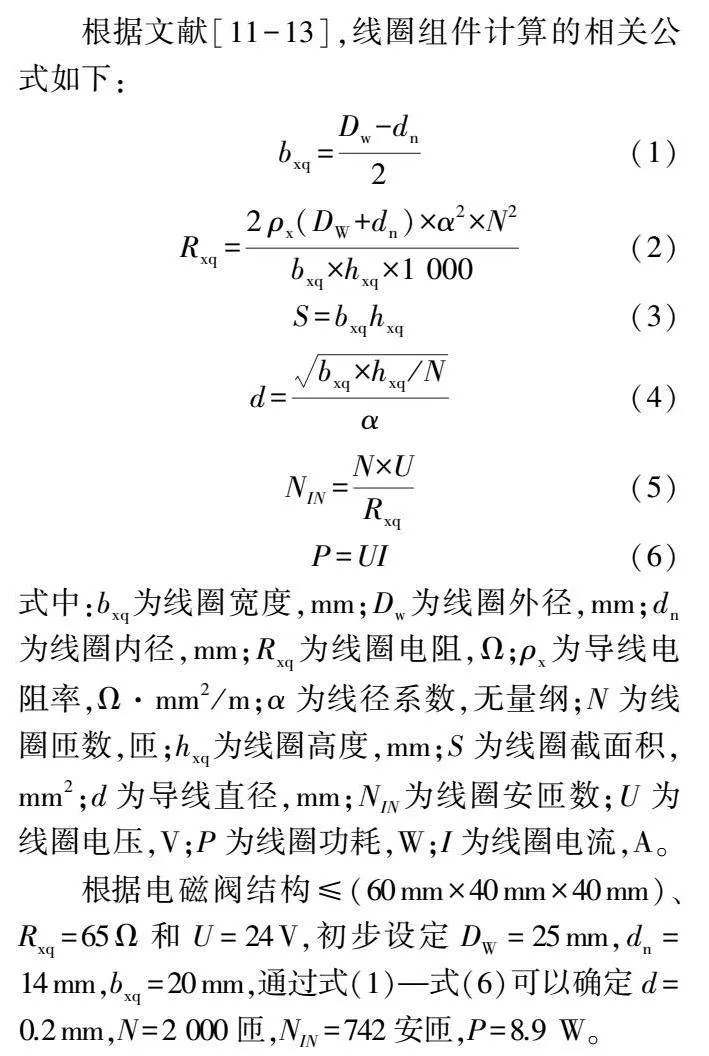

根据流量要求,通过仿真计算,确定气动电磁阀的基本结构尺寸如表1所示。

根据电磁阀结构≤(60mm×40mm×40mm)、Rxq=65Ω和U=24V,初步设定DW=25mm,dn=14mm,bxq=20mm,通过式(1)—式(6)可以确定d=0.2mm,N=2 000匝,NIN=742安匝,P=8.9W。

1.3气动电磁阀密封结构设计

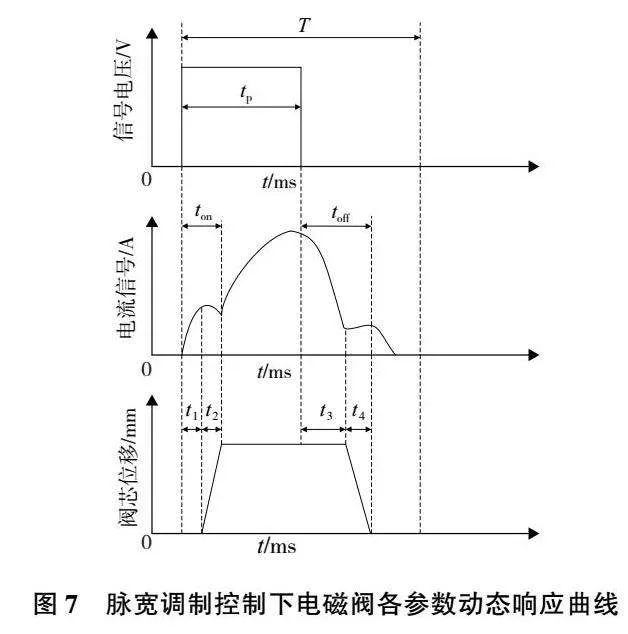

常见的阀口密封形式有球阀式、锥阀式和平板阀式,其结构示意图如图3所示。

球阀密封结构虽然简单,但钢球会转动,影响密封性,工作中也会产生振动和噪声;锥形密封结构易对中且密封性、重复性好,阀芯有导向面,但密封面与阀芯同轴度要求较高;平板式密封结构易于加工,浮动密封性好,密封性能受加工精度影响较小。从密封效果来看,本研究选择平板式密封。

密封副材料分为金属-金属和金属-非金属两种。为了达到良好的密封效果,一般选用金属-非金属密封。金属材料阀座选用合金钢,阀芯选用金属材料镀橡胶的形式,橡胶材料一般选择F46,密封副结构形式选用浮动的环带端面密封,用弹簧预紧力提供密封所需的比压,从而满足低泄漏要求。

1.4电磁铁电磁力仿真验证

1)根据1.2中估算的电磁铁结构尺寸,在Maxwell中建立电磁铁的仿真模型如图4所示。由于气动电磁阀为轴对称模型,因此建立其一半模型,减小计算量,提高计算效率[14]。

2)定义端盖、阀芯、外壳材料为DT4,线圈材料为Cu。

3)设置电磁铁的边界条件(结合参考文献,设置边界条件为气球边界条件[15])。

4)给电磁铁设置激励源(线圈安匝数为742安匝),选择阀芯,将电磁力和电感设置为求解对象,并在求解器中定义阀芯运动行程为0.8mm。

通过静态特性仿真,得到电磁铁的电磁力变化曲线如图5所示。

从图5的仿真结果中可以看出,电磁铁的启动电磁力为23.79N,与通过AMESim仿真结果接近,能够保证气动电磁阀可靠打开和关闭。

2气动电磁阀动态特性仿真研究

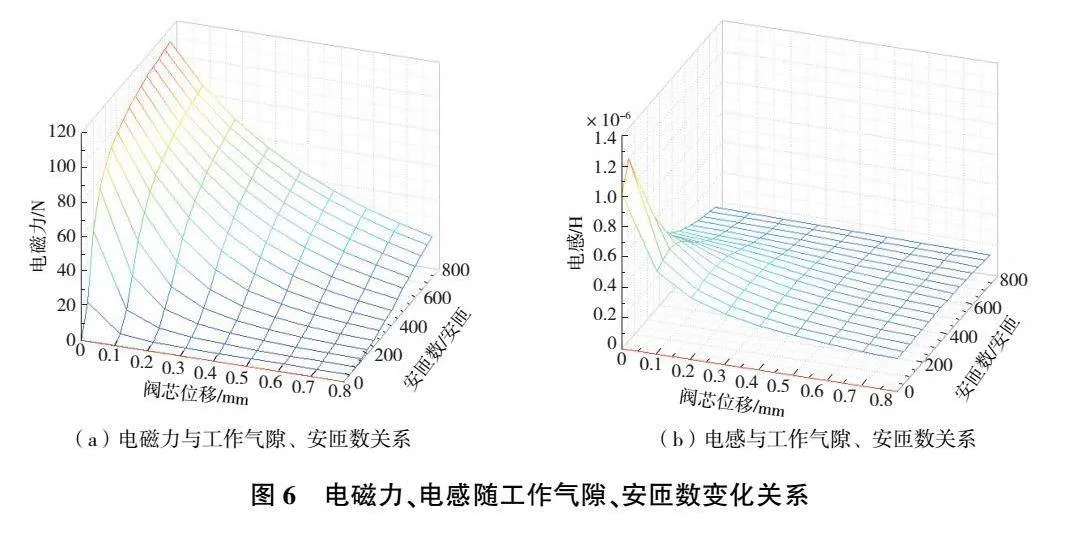

为了得到电磁阀的动态特性变化曲线,需要联立AMESim和Ansoft进行联合仿真,以得到电磁铁的电磁力和电感随气隙和安匝数的变化情况。在Ansoft中设置工作气隙从0mm~0.8mm变化,每0.1mm取个点计算一次,安匝数从0~742安匝,每50安匝取个点计算一次,这样共需进行9×16次运算。图6为电磁力和电感随工作气隙和安匝数变化情况。

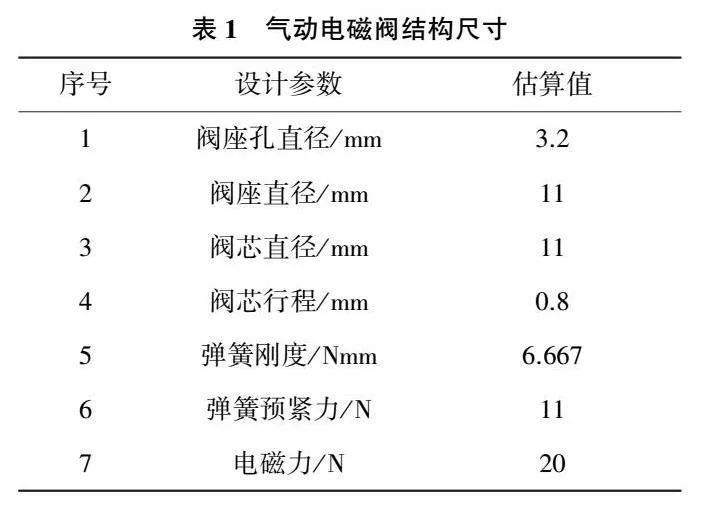

将图6中电磁力和电感数据,利用AMESim数据表格导入到电磁铁模型中,气动电磁阀AMESim仿真模型如图2所示。气动电磁阀的动态特性随PWM控制信号变化情况如图7所示。

2.1单电压作用下电磁阀动态特性仿真

图7中:T为PWM脉宽调制周期;tp为PWM脉冲宽度;ton为电磁铁打开时间;toff为电磁铁关闭时间;t1为电磁铁通电阀芯触动时间;t2为阀芯运动时间;t3为阀芯关闭滞后时间;t4为阀芯关闭运动时间。电磁阀一旦确定,ton和toff也随之确定,因此可以算出电磁阀的极限采样周期Tmin。

如果规定PWM的极限载波频率为fmax,则

气动电磁阀仿真模型参数设置如表2所示。

当驱动频率为10Hz时,得到电磁阀控制电压、电流和阀芯位移变化曲线如图8所示。

从图8的仿真结果中可以看出,电磁阀的ton=5.2ms,toff=66ms。通过式(7)和式(8)可以计算出fmax=13.5Hz。在电磁阀设计时一般会考虑最高频率;如果驱动频率过高,将导致电磁阀不能实现完全启闭,在实际设计中由于电路中存在死区,因此最大频率可能会低一点。通过仿真分析,气动电磁阀的驱动频率为10Hz。从仿真结果中可以看出toff=66ms远大于技术指标中响应时间≤10ms的要求,因此需要分析原因并采取优化措施降低电磁阀的关闭时间。

在电磁阀研究中,降低关闭时间的主要措施有:

1)增大弹簧反作用力;2)采用低剩磁Br及低矫顽力Hc的软磁合金材料;3)采用高电阻率的软磁合金;

4)避免电磁线圈短路,或装有短接线圈;

5)减小阀芯质量;

6)减小阀芯负载和摩擦因数。

上述措施对降低电磁阀的关闭时间有一定作用,但要将关闭时间从66ms降低到10ms几乎不可能。原因是电磁阀在关闭时线圈中的电压是缓慢变化的,其磁通量也是缓慢变化的,从而在阀芯中引起涡流,阻碍了阀芯的运动,因此要加快阀芯的关闭速度必须加快线圈中电压的释放速度。本文通过采用双电压控制方式,在电磁阀关闭时增加-24V反向电压,将关闭电压迅速降低至0,从而降低电磁阀的关闭滞后时间,提高响应速度。

2.2双电压作用下电磁阀动态特性仿真

与单电压控制方式不同,双电压在电磁阀关闭时需要增加一个反向电压,将电磁阀的关闭电压迅速降为0,但反向电压控制时间不能过长也不能过短。过长将影响电磁阀下一周期的打开时间,过短将无法起到降低关闭时间的效果。双电压驱动控制如图9所示,T=0.1s,tp=0.03s。

选取-24V控制时间tf从0.001s~0.022s变化,每0.001s取个点进行参数化仿真,以0.3s内阀芯能够实现3次完全启闭作为判断依据,确定-24V的控制时间,其中具有典型过程的仿真结果如图10所示。

从图10的仿真结果中可以看出:当-24V控制时间较短时,如tf=0.001s时,单电压控制与双电压控制阀芯位移变化曲线基本相同,原因是负电压控制时间较短,很难将电磁阀关闭时的电压迅速降为0,当24V电压在0.03s关闭时仍需较长时间阀芯才能复位;当-24V控制时间较长时,如tf=0.022s时,阀芯会在关闭后重新打开,原因是负电压控制时间越长,线圈电压在降为0后,又继续降低为负值,这样阀芯在压降差的作用下又重新吸合;当-24V控制时间适宜,如tf=0.008s和tf=0.015s,负电压会在短时间内将关闭电压降为0,使阀芯实现快速关闭。从仿真结果中可以看出,阀芯在0.03s开始运动,在0.034s运动到位,关闭时间由原来单电压控制的66ms降低至双电压控制的4.5ms,满足技术指标中响应时间要求。

3试验研究

气动电磁阀零件如图11所示。

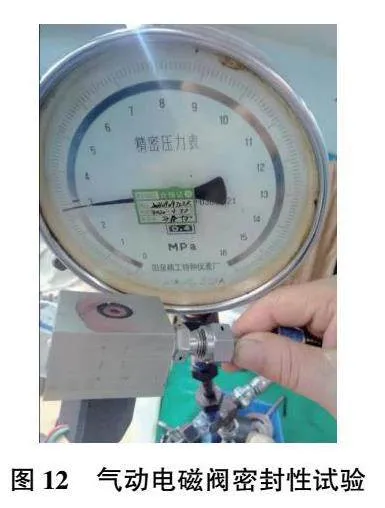

3.1气密性试验

气动电磁阀密封性试验如图12所示。

从图12的密封性试验可以看出,在气动高速开关阀的入口通入3MPa的氮气,并在阀的出口涂上红油,出口处没有气泡产生,说明没有发生泄漏,气密性良好,满足技术指标中在1.5MPa压力下泄漏量<0.6mL/min的要求。

3.2动态响应时间试验

气动电磁阀动态响应测试装置如图13所示,主要由气瓶、电源、1Ω电阻、被测电磁铁和示波器组成。测试启闭时间的工艺方法是:打开气瓶给电磁阀通入工作压力气体;将气动电磁阀与1Ω电阻串联,将示波器并联在1Ω电阻上,连接直流稳压电源,检查线路连接正确后将直流稳压电源电压预置为(24±1)V,将示波器扫描周期调至500ms,以5s为周期往复开关电源,用示波器记录下电磁铁波形;对照图7记录下电磁铁的打开时间ton和关闭时间toff。测试的试验结果如图14所示。

从图14的试验结果中可以看出,气动电磁阀的打开时间为5.50ms,关闭时间为3.68ms,响应时间满足技术指标≤10ms的技术要求,与仿真结果中打开时间5.2ms、关闭时间4.5ms基本一致。

4结语

本论文根据气动电磁阀技术指标要求进行设计及动态特性仿真研究:

1)通过建模仿真确定了电磁阀的基本结构,设计了软硬接触方式,保证了电磁阀的密封可靠性;

2)基于双电压控制方式将电磁阀的关闭时间由原来单电压控制的66ms降低至双电压控制的4.5ms,满足技术指标要求;

3)通过对气动电磁阀进行密封性和动态响应时间测试,与仿真结果接近,均符合技术指标要求。

参考文献:

[1] 许家诚. 气缸柔性体动力学及其仿真分析[D]. 广州:华南理工大学,2018.

[2] 李葆. 气动冲孔装置在汽车冲压件生产中的应用[J]. 模具制造,2015,15(6):28-29.

[3] 肖雅馨. 气动电磁阀智能在线故障检测系统的研究[D]. 杭州:浙江大学,2020.

[4] 刁勇,陆永华,龚新宇. 气动电磁阀响应特性参数的综合测试系统研究[J]. 机械制造与自动化,2019,48(1):156-159.

[5] 吴鹏飞,焦磊. 气动电磁阀不同材料阀芯处密封环的有限元分析[J]. 液压气动与密封,2018,38(1):35-38.

[6] 侯树刚,李铁成,舒尚文,等. 空气锤及空气钻头在普光气田的应用[J]. 天然气工业,2007,27(9):65-67,134-135.

[7] KAWASE Y,OHDACHI Y. Dynamic analysis of automotive solenoid valve using finite element method[J]. IEEE Transactions on Magnetics,1991,27(5):3939-3942.

[8] 沈赤兵,陈新华,陈启智. 电动气阀动态特性及反力因素的影响[J]. 推进技术,1996,17(6):64-68.

[9] XIANG Z,LIU H,TAO G L,et al. Development of an ε-type actuator for enhancing high-speed electro-pneumatic ejector valve performance[J]. Journal of Zhejiang University:Science A,2008,9(11):1552-1559.

[10] 戴佳,黄敏超,余勇,等. 电磁阀动态响应特性仿真研究[J]. 火箭推进,2007,33(1):40-48.

[11] 高强,朱玉川,罗樟,等. 高速开关阀的复合PWM控制策略分析与优化[J]. 北京航空航天大学学报,2019,45(6):1129-1136.

[12] 柴玮锋,廖瑶瑶,廉自生,等. 矿用电磁阀动静态特性分析[J]. 液压与气动,2020(8):42-48.

[13] 唐兵,刘宇辉,司国雷,等. 先导式大流量高速开关阀的关键技术研究[J]. 液压与气动,2018(6):76-83.

[14] 刘玉萍,廉自生. 本质安全型电磁铁的特性仿真[J]. 煤矿机械,2011,32(5):50-53.

[15] 张榛. 电磁阀动态响应特性的有限元仿真与优化设计[J]. 空间控制技术与应用,2008,34(5):53-56.

收稿日期:20230329

基金项目:国家重点研发计划项目(2019YFB2005100)

第一作者简介:司国雷(1978—),男,四川成都人,研究员,博士,研究方向为微小型液压元件设计,421976004@qq.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.022