高速重载油气润滑主轴温度场特性的研究

摘要:以落地式铣镗加工中心主轴为研究对象,利用SolidWorks软件中的Simulation模块研究主轴转速、压缩空气流量等参数对主轴温度场变化的影响。分析结果表明:轴承内圈与滚珠接触区温度最高并向外辐射,油气润滑喷嘴靠近此区域;轴承温度随主轴转速增加而升高,当超过某一极限转速温度陡然升高,此时需优化参数;轴承温度随压缩空气流量的增加而降低,随润滑油液黏度的增加而升高,合理选择压缩空气流量及润滑油液黏度对轴承温度变化具有较大意义;轴套循环冷却一定程度上可配合油气润滑降低轴承的温度。

关键词:落地式铣镗加工中心;油气润滑;有限元分析;温度场

中图分类号:TP391.7文献标志码:B文章编号:1671-5276(2024)06-0083-05

Abstract:Based on the spindle of floor-type boring and milling machine center,the influence of parameters such as spindle speed and compressed air flow on the variation of temperature filed is studied by means of Simulation module in SolidWorks software. The analysis results show that the temperature in the contact area between the bearing inner ring and the ball is the highest and radiates outward, and the oil gas lubrication nozzle is close to the area. Bearing temperature increases with the increase of spindle speed. When exceeding a certain limit speed,the temperature rises abruptly, at which time parameters need to be optimized. Bearing temperature decreases with the increase of spindle speed and and increases with the increase of lubrication oil viscosity. Reasonable selection of compressed air flow and lubrication oil viscosity has great significance for bearing temperature. The circulating cooling of bush can decrease the temperature of the bearing with oil-air lubrication to a certain extent.

Keywords:floor boring and milling machining center; oil-air lubrication; finite element analysis; temperature filed

0引言

目前,国内生产的大型落地式铣镗加工中心主轴转速普遍低于2 000r/min,机床的切削加工效率较低,工件表面的完整性较差。由于机械结构、润滑方式、工艺手段等因素的限制,主轴转速很难达到3 000r/min以上,而国外生产的高转速落地式铣镗加工中心在市场上却屡见不鲜。其中,以意大利PAMA为代表的落地式铣镗加工中心,直径为130mm的主轴转速可以达到3 500r/min,直径为160mm的主轴转速可以达到3 000r/min,且主轴轴承的润滑方式多以油气润滑为主,润滑效果较好,主轴温升较低,引起的热变形较小。目前这种润滑方式已成为国外高端铣镗加工中心的首选[1-3]。油气润滑是将压缩空气和润滑油液混合并形成紊流状的油气混合流后再输送到润滑点。它既兼具油雾润滑及稀油润滑的优势,同时这种微量润滑技术对环境的污染较小。近些年,这种润滑方式已得到了广泛的研究与应用,但主要集中于转矩较小的高速电主轴及中小型加工中心[4-9],对于高速大转矩落地式铣镗加工中心主轴油气润滑技术的应用研究却很少。本文针对主轴转速、压缩空气流量等参数对轴承温度变化的影响,提出合理降低主轴温升的主要参数,为高速落地式铣镗加工中心研制提供理论依据。

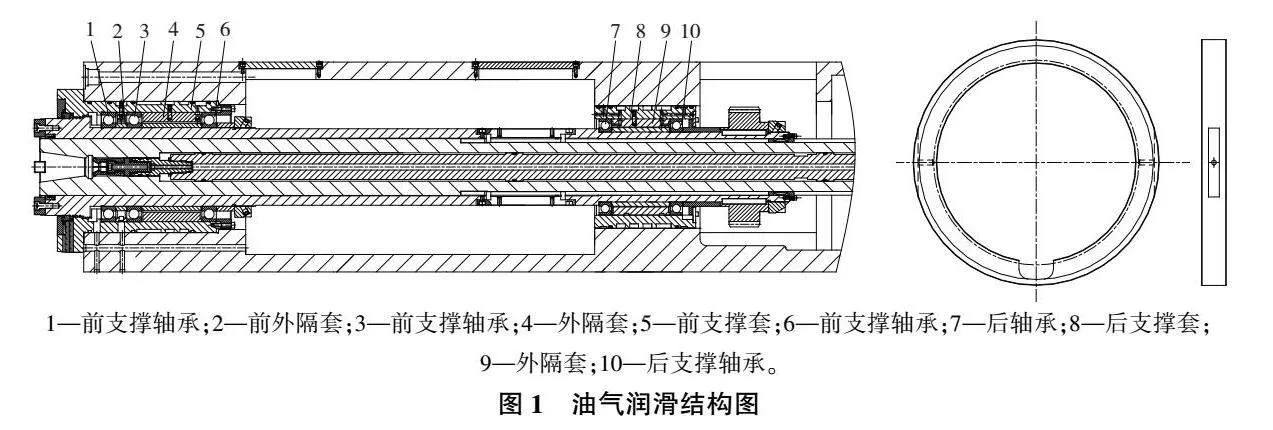

1主轴油气润滑结构

图1为主轴油气润滑结构图。将主轴组内往各主轴轴承内部输送油气的结构设计成支撑套与外隔套组合形式,支撑套5和支撑套8的进油口两端设置密封圈,以防止油气沿轴向泄漏。为减少油气在输送过程中的压力损失,支撑套与外隔套进油口处均设计成斜面通道,支撑套与外隔套间用定位销定位。因前端两个主轴支撑轴承受力较大,且主轴前端有密封结构,散热效果不佳。因而,在外隔套2上配置4个1.5mm针型喷油孔。前端后支撑轴承一侧为敞开式,对流换热较好;外隔套4上配置2个1.5mm针型喷油孔。主轴后端两组支撑轴承受力较小,且一侧为敞开式;外隔套9上配置2个1.5mm针型喷油孔。高速主轴油气发生装置送来的油气通过这4处通道分别送至主轴轴承1、 3、 6、 7、10, 对其进行润滑及冷却。

2热态特性分析

2.1轴承发热量的计算

主轴在高速旋转的过程中主要发热源为轴承的摩擦生热。具体而言,就是由其内外套圈间发生的相对转动所造成轴承内部各构件对该转动产生阻抗的总和[10]。滚动体整体生热量公式为

式中:Q为轴承发热量,W;M为总摩擦力矩,Nm;n为主轴转速,r/min;

根据PALMGREN提出的计算公式,总摩擦力矩

式中:M1为与轴承载荷有关的摩擦力矩,反映了材料弹性滞后和局部滑差的摩擦损耗,Nm;M2为与轴承速度有关的摩擦力矩,反映了润滑剂的流体动力损耗,Nm。

式中:f1为与轴承类型和载荷有关的系数;P1为确定轴承摩擦力矩的计算负荷,N;dm为轴承中径,mm。

该结构中主轴前端的支撑轴承为德国某公司生产的180×250×33,B71936-C-T-P4S-TUL接触角为15°的单列角接触球轴承,后端的支撑轴承为160×220×28,B71932-E-T-P4S-DUL接触角为25°的单列角接触球轴承。查手册[11]可知f1=0.001 3(F0/C0)0.33,F0=0.46Fa+0.5Fr。其中,Fa为主轴所受的轴向力,为30 000N;Fr为主轴所受的径向力,为3 000N。依据轴承的受力状况,结合力学平衡原理,经计算前端轴承的摩擦力矩M1为104Nm,后端轴承的摩擦力矩M1为8.5Nm。

M2的计算公式与润滑剂的黏度及轴承转速有关,设计时选用ISO VG32号润滑油,轴承最低转速为1500r/min,查手册可知:

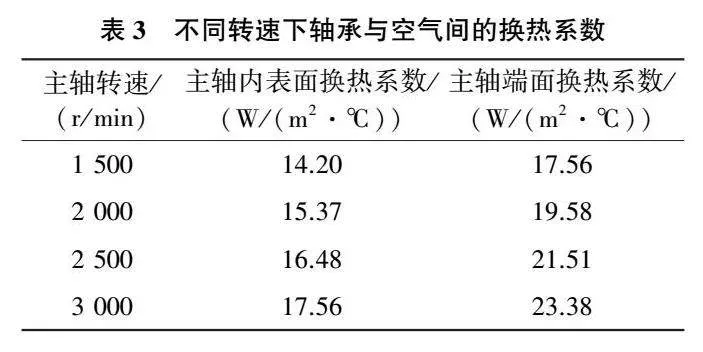

式中:f0为与轴承润滑方式有关的系数,单列角接触球轴承油气润滑此系数取1[12-14];u为润滑剂的运动黏度,mm2/s。根据轴承生热公式,可得轴承在不同转速下的发热量,如表1所示。

2.2对流换热系数的计算

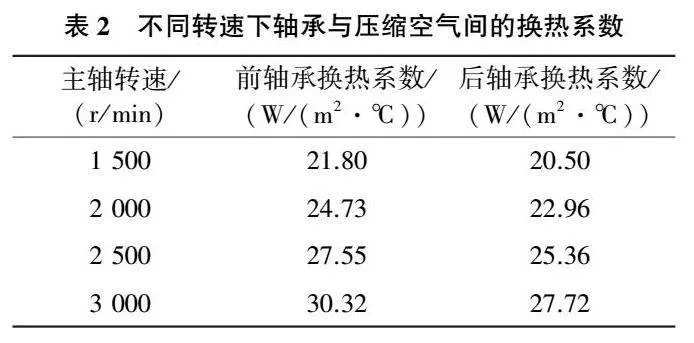

1)油气润滑压缩空气与轴承间的换热系数

油气润滑是一种微量润滑技术,利用压缩空气推动微量润滑油滴。油滴的作用是为了降低滚珠与滚道间的摩擦损失,在热交换的过程中,轴承温升产生的大部分热量都由压缩空气带走。轴承与压缩空气的对流换热公式为

式中:c0、c1、c2为试验测得的常数,取值为c0=9.7, c1=5.33, c2=0.8;v为轴承中空气流动的平均速度,m/s。

式中:ω为轴承的角速度,rad/s;ν为压缩空气的流量,取值为5×10-3m3/s;A为气流流过轴承的面积,m2。

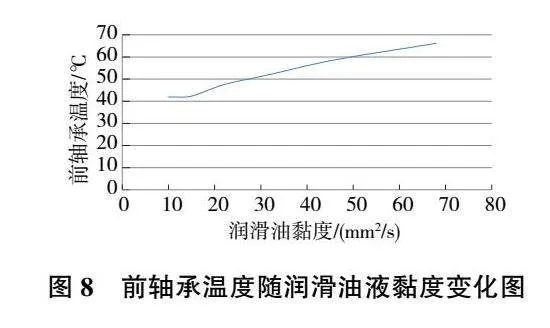

式中:Δh为轴承内外圈与保持架间的气隙,FAG轴承取值为0.005m。根据换热公式,可得轴承在不同转速下与压缩空气间的换热系数,如表2所示。

为加速主轴轴承散热,在支撑套外壁设计冷却循环槽,冷却油选用ISO VG46号润滑油,经油冷机冷却后喷入循环槽,冷却油流量34L/min,循环槽宽度20mm,回油管内径16mm,导入管长度3m。经计算雷诺数Re=980,普朗特数Pr=441.7,结合参数可判定循环槽内的流体处于层流状态。依据循环槽内的冷却油与支撑套的对流换热系数公式:

式中:λ为冷却油的导热系数,W/(m2·℃);D为当量直径,D=4A/U,其中,U为冷却循环槽的周长,m,A为流体通道截面积,m2;Nu为努谢尔特系数,Nu=1.86(Re·Pr·D/L)1/3。经计算Nu=36.67,对流换热系数α=310.8。

3)主轴内表面及端面的换热系数

主轴内表面及端面和空气间的对流换热系数也可依据公式α=c0+c1vc2计算。根据换热公式,可得主轴在不同转速下与空气间的换热系数如表3所示。

4)主轴外表面及支撑套内表面的强制对流换热系数

主轴高速旋转与空气间发生强制对流,查阅文献可知对流换热系数为80 W/(m2·℃)[15]。

3主轴温度场稳态分析

3.1模型建立及参数设置

利用SolidWorks进行建模,考虑到实际主轴结构复杂,在建模时需省去对计算影响很小的细微结构,例如:倒角、退刀槽、安装孔、隔套、喷油嘴等。简化后的模型中包含支撑套、支撑轴承、铣轴。模型如图2所示。在Simulation模块下进行温度场分析,环境温度设置为25℃,按照基于曲率的网格进行划分,共42 303个节点,20 442个单元。网格模型如图3所示。

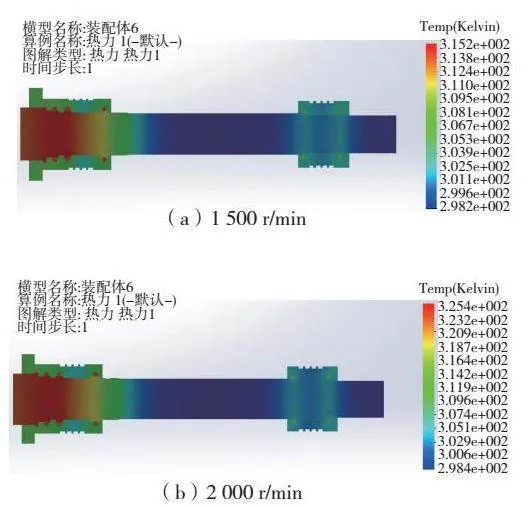

3.2主轴转速对温度场的影响

前后支撑轴承采用热量形式加载,主轴及轴承的散热采用热流加载。比较1 500r/min、2 000r/min、2 500r/min、3 000r/min转速下,轴承的温度变化,如图4所示。

由图4可以看出:轴承部位温度最高,且前轴承温度高于后轴承。这是由于前端受到的载荷较大,摩擦生热较多。前支撑轴承中,中间的轴承温度最高,相比其他两个轴承,此部位为封闭腔,与空气的对流换热较差,因此需要更多冷却。后轴承两端均为敞开式,温升基本一致。选择轴承接触角时,在保证轴向力、润滑的前提下,前端轴承选择接触角较小、极限转速较高的,后端轴承选择接触角较大的。从轴承内部可以看到滚珠与轴承内圈接触的部位温度高于轴承其他部位,热量由内向外传递。因而在设计油气润滑喷嘴位置时尽可能靠近轴承内圈。

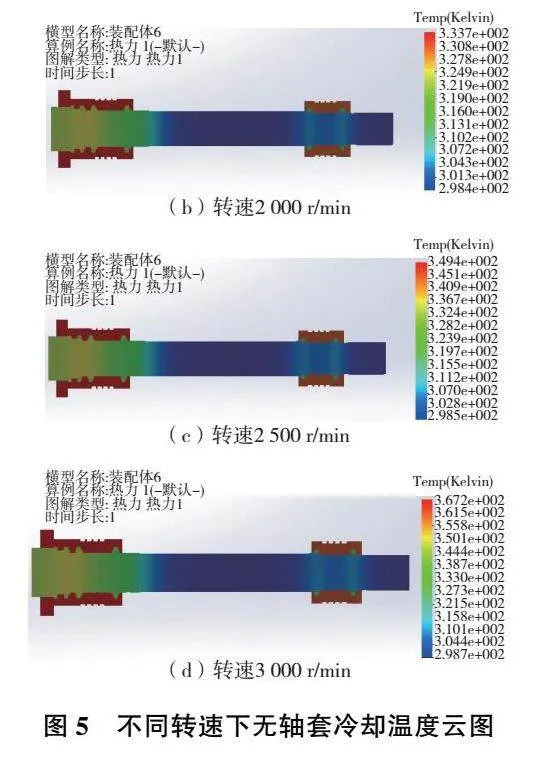

温度梯图显示:主轴转速在1 500r/min时前轴承内圈部位的最高温度可达42℃;随着主轴转速的增加,轴承部位温度持续升高,主轴在3 000r/min时轴承内圈部位的最高温度可达77℃;当转速在2 000r/min以下时,轴承温升爬升较慢;超过2 500r/min以后,轴承温度陡然升高,说明温升对主轴转速更加敏感。支撑套部位由于采用了冷却油循环冷却,温度较低。轴套冷却施加前后对比如图5所示。温度梯图显示轴套冷却施加前后轴承外圈的温度变化较大,主轴转速在2 000r/min以下时,轴承温度梯度最大可达25℃;超过2 500r/min以后,轴承温度梯度最大可达32℃。这说明主轴低速旋转时,轴套冷却效果明显,高速旋转时,冷却效果欠佳,此时需优化冷却参数。

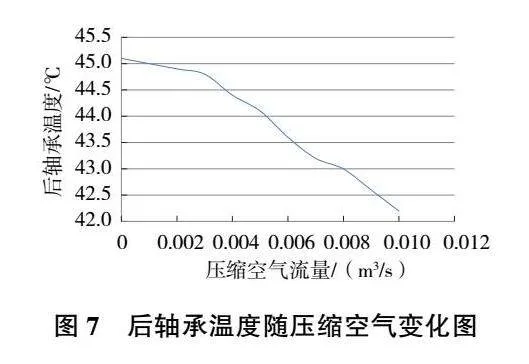

3.3压缩空气流量对温度场的影响

模拟实际工况时,设定主轴转速为2 000r/min,主轴所受轴向力30 000N,压缩空气压力1MPa。比较压缩空气流量在0~0.01m3/s范围内轴承的温度变化情况,对仿真云图中的数值进行提取,得到前后轴承的温度变化情况如图6、图7所示。

从图6、图7中可以看出,随着压缩空气的流量不断增加,轴承温度会降低,说明对流换热会带走热量。流量在0~0.004m3/s范围内,轴承温度变化较小,说明此时的对流换热较弱;流量在0.005~0.010m3/s范围内,轴承温度变化较大,说明此时的对流换热增强。

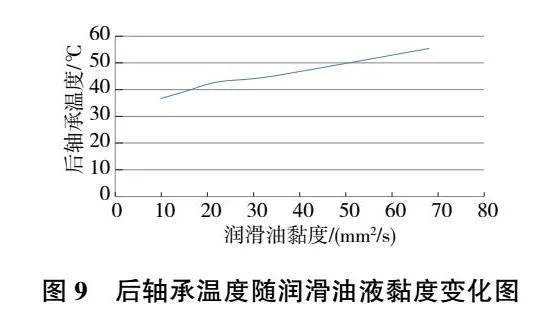

3.4润滑油液黏度对温度场的影响

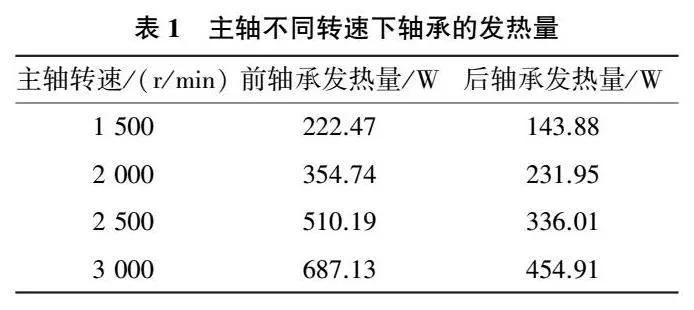

仿真计算时,设定主轴转速2 000r/min,主轴所受轴向力30 000N,压缩空气流量0.005m3/s。比较润滑油黏度分别为10mm2/s、15mm2/s、22mm2/s、32mm2/s、46mm2/s、68mm2/s下的轴承温度变化。对仿真云图中的数值进行提取,得到前后轴承的温度变化情况如图8、图9所示。

从图8、图9可以看出,随着黏度的增加,前后轴承温度都会增加,说明随着润滑油液黏度的增加,润滑油分子间的摩擦阻力增大,滚珠与滚道间的摩擦生热增加,温度也随之上升。但选用的润滑油黏度不是越低越好,较低时滚珠与滚道间偶会出现干摩擦,轴承易出现胶合等疲劳现象。根据仿真结果并结合工程实际经验,润滑油液建议选用L-HM32抗磨液压油。

4结语

通过SolidWorks软件Simulation模块的热力学界面对主轴温度场进行了模拟,比较了1 500r/min、2 000r/min、2 500r/min、3 000r/min转速下的轴承温度变化情况。1)当转速低于2 500r/min时,随着主轴转速升高,轴承温度升高缓慢;转速高于2 500r/min时,随着主轴转速升高,轴承温度迅速升高,此时需要优化润滑参数。2)主轴高速旋转时,轴承内圈与滚珠接触区温度最高,温度由内向外辐射,油气喷嘴应靠下接近此区域。3)选择轴承时,前端支撑轴承对主轴转速敏感度更高,接触角选用较小的15°;后端轴承对轴承转速相对较弱,接触角选用较大的25°。4)当主轴转速低于2 000r/min时,轴套循环冷却对温度变化影响较大,当主轴转速超过2 000r/min时,轴套循环冷却对温度变化影响较小,需优化冷却参数。5)压缩空气流量在0~0.004m3/s范围内对轴承温度影响较小;流量在0.005~0.010m3/s范围,轴承温度变化较大,随着压缩空气流量的增加,轴承温度降低。6)轴承温度对液压油液黏度敏感,随着黏度增加,轴承温度升高。经工程实践,L-HM32抗磨液压油综合性能较好,适宜作为油气润滑介质。实际应用时,需结合安装空间、成本等因素综合考虑。

参考文献:

[1] 杨和中,刘厚飞. TURBOLUB油气润滑技术(四)[J]. 润滑与密封,2003,28(4):99-102.

[2] SCHUBRING D,SHEDD T A. Two-phase wavy-annular flow in small tubes[J]. International Journal of Heat and Mass Transfer,2009,52(5/6):1619-1622.

[3] 曾群锋,刘成,张进华. 高速轴承油气润滑系统的研究及应用现状[J]. 润滑与密封,2015,40(3):103-108.

[4] 张浩熙,刘喆,田国强. 油气润滑参数对高速电主轴热特性影响的试验研究[J]. 机床与液压,2021,49(18):55-61.

[5] 孙翔雨,姚振强. 高速磨削电主轴热特性及其影响因素研究[J]. 组合机床与自动化加工技术,2019(11):17-21.

[6] 王保民,胡赤兵,孙建仁,等. 高速电主轴热态特性的ANSYS仿真分析[J]. 兰州理工大学学报,2009,35(1):28-31.

[7] 马丙辉,卢泽生. 基于电主轴的高速轴承及其热分析[J]. 机械设计与制造,2008(11):1-3.

[8] 樊红卫,吴腾庆,刘恒,等. 冷却润滑参数对电磁自平衡电主轴温升影响的研究[J]. 组合机床与自动化加工技术,2018(8):46-49.

[9] 康子雄,位文明,李旸,等. 精密卧式加工中心主轴系统热特性分析[J]. 组合机床与自动化加工技术,2011(11):1-5.

[10] HARRIS T A. Rolling bearing analysis[M].4th ed. New York:J. Wiley,2001.

[11] 机械设计手册编委会. 机械设计手册·第1卷·常用资料[M].3版. 北京:机械工业出版社,2004.

[12] ZVEREV I A,EUN I U,CHUNG W J,et al. Thermal model of high-speed spindle units[J]. KSME International Journal,2003,17(5):668-678.

[13] 王维. XK715型立式数控铣床主轴系统热特性研究[D]. 柳州:广西科技大学,2013:19-22.

[14] 毛和兵. 高速滚动轴承油气二相流润滑试验研究[D]. 南京:东南大学,2010:26-27.

[15] 马驰,杨军,赵亮,等. 高速主轴系统热特性分析与实验[J]. 浙江大学学报(工学版),2015,49(11):2092-2102.

收稿日期:20230117

作者简介:姜昂(1987—),男,黑龙江齐齐哈尔人,高级工程师,硕士,研究方向为机床结构设计、自动线机床设计,15542172512@163.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.016