基于变形补偿的激光选区熔化制备空心叶片技术研究

摘要:受到激光选区熔化成型机制的影响,其制件中存在较大的残余热应力和变形,容易导致零件制造失败。为了解决SLM制件热应力变形的问题,以SLM制备的316L不锈钢空心叶片为研究对象,使用固有应变法对其进行残余应力和变形仿真,提出一种基于体素仿真模型的变形补偿方法并对其进行实验验证。仿真结果表明:SLM制备的316L空心叶片中残余热应力和热变形较大,最大分别可达370MPa和0.2mm。实验结果表明:该变形补偿方法能明显降低空心叶片的变形量;同原模型相比,经过变形补偿后,叶片表面区域的整体偏差从0.12mm下降到了0.05mm以内。

关键词:激光选区熔化;固有应变法;数值仿真;空心叶片;变形补偿

中图分类号: TH16文献标志码:B文章编号:1671-5276(2024)06-0078-05

Abstract:In order to solve the problems of large residual thermal stress and deformation of SLM parts affected by the SLM forming mechanism and avoid parts manufacturing failure, taking the 316L stainless Steel hollow blade prepared by SLM as the research object, proposes a deformation compensation method based on the voxel simulation model, and carries out the residual stress and deformation simulation by inherent strain method and verification by experiments. The simulation results show that the residual thermal stress and thermal deformation in the 316L hollow blade prepared by SLM are relatively large, with a maximum of 370 MPa and 0.2 mm respectively. The experimental results show that the deformation compensation method can significantly reduce the deformation of the hollow blade. And compared with the original model, the overall deviation of the blade surface, after deformation compensation, decreases from 0.12 mm to 0.05 mm within.

Keywords:selective laser melting; inherent strain method; numerical simulation; hollow blade; deformation compensation

0引言

增材制造(additive manufacturing,AM)是在 20世纪末期兴起的一种依据逐层累积制造原理直接制造出实物的制造技术[1]。受益于逐层制造的方式,AM可以成型为复杂几何形状的结构,如拓扑结构[2]、仿生结构[3]以及晶格结构[4]等,极大地解放了设计自由度。激光选区熔化(selective laser melting, SLM)是目前发展最成熟、应用最广泛的金属增材制造技术。然而SLM成形因受其快速熔凝机制的影响,制件中存在较大的残余应力,易使模型发生变形甚至开裂,使制造失败。国内外许多学者对如何消除变形开展了一系列的研究。AFAZOV等[5]模拟了SLM制备的17-4合金钢叶片的变形,并对原CAD模型进行逆向补偿以减小制件的变形。研究结果表明:通过逆向补偿后模型的制造结果更贴近于原始设计尺寸,其变形量在±45μm以内,远小于原始模型直接打印的结果(±200μm)。刘检华等[6]以螺旋桨结构成型为例,提出了利用变形场反馈调整零件设计的几何结构的方法。研究结果表明:经过4次变形场补偿迭代计算,螺旋桨构件最大变形量由最初的1.690mm下降到0.087mm,降幅达94%。以上研究中的变形补偿技术虽然能够有效降低零件的变形量,但是仿真计算配合逆向补偿操作需要多次迭代计算,耗费大量的计算资源和时间,另一方面通过实验测量和逆向补偿的方式需要耗费较大的实验成本,故这些方法很难直接应用于生产实践中。本文使用Simufact additive软件,基于固有应变法直接对SLM制备的316L空心叶片进行应力场和变形仿真,提出一种基于体素仿真模型的变形逆补偿方法,以快速求解逆补偿模型。

1基于固有应变法的空心叶片仿真

1.1材料参数及有限元模型

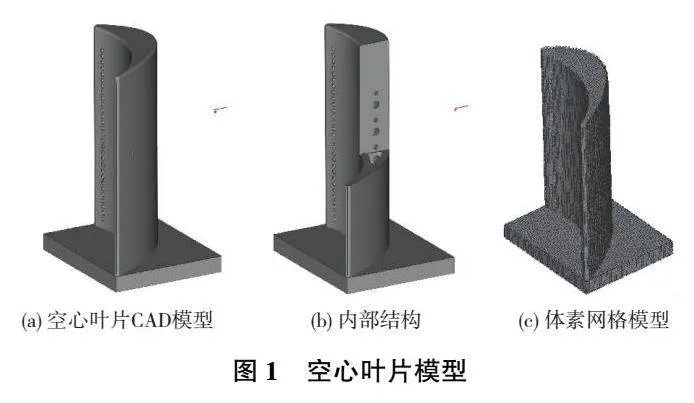

在空心叶片的固有应变法仿真过程中,316L不锈钢材料的密度、泊松比、弹性模量、屈服强度及抗拉强度等性能参数值取为常数,如表1所示。该叶片的整体高度为48.5mm,内部为空心结构,厚度为1.5mm。在有限元模型中,网格类型选择了六面体单元(体素网格)。通过分析网格尺寸的影响,选择0.4mm的网格尺寸较为合适,叶片体素网格数量为138100个,节点数为168157个,层数为122层,具体的空心叶片模型如图1所示。仿真与实验使用的工艺参数组合为激光功率200W、扫描速度0.9m/s、层厚60μm、光斑直径0.09mm、扫描间隔0.1mm、扫描路径S形,其余参数值按设备默认值。同时在该打印工作中,使用的是气雾化的316L粉末,直径为15μm ~53μm,其质量分数如表2所示。

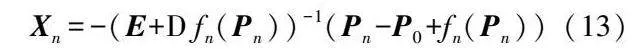

1.2基于固有应变法的空心叶片的变形及残余应力分布

图2为空心叶片原始模型在基于固有应变法的Simufact additive软件仿真计算出来的Von-Mises应力分布图和整体变形图。从图2(a)可以发现,原模型上的Von-Mises应力最大可达370MPa,主要集中在叶片的左右两侧和顶部,大部分位置应力在300MPa以内;从图2(b)可以发现,叶片的最大变形量为0.235 6mm,发生在叶片的右侧边缘处,整体变形主要集中在0.08mm~0.15mm区域内。

2SLM成形的变形逆补偿技术

2.1变形逆补偿原理

在整个制造业中,生产的零件需要满足设计公差要求。然而在金属3D打印中,由于残余热应力的存在,零件会发生变形。如图3所示,AFAZOV等[7]提出了模型逆向补偿的概念,即通过对模型做反向补偿,利用残余热应力变形,使打印的零件变形到原始的设计尺寸。

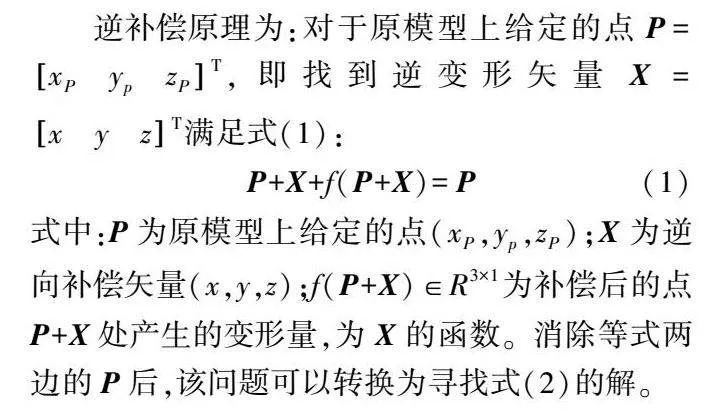

逆补偿原理为:对于原模型上给定的点P=xPypzPT,即找到逆变形矢量X=xyzT满足式(1):

式中:P为原模型上给定的点(xP,yp,zP);X为逆向补偿矢量(x,y,z);f(P+X)∈R3×1为补偿后的点P+X处产生的变形量,为X的函数。消除等式两边的P后,该问题可以转换为寻找式(2)的解。

然而要求解该方程,必须要解决两个主要问题[8]:

1)对于原始模型和制造后的变形模型,如何捕捉模型上每个点的物理变形,从而计算出对于给定点P的变形量f;

2)f(P+X)是关于X的函数,但是该函数未知且非线性,如何找到满足或者更好的近似式(2)中的X值。

为此,本文提出一种基于固有应变仿真模型的变形逆补偿方法,用于减少SLM成形制件的变形量。

2.2基于固有应变法仿真模型的变形逆补偿方法

基于固有应变仿真模型的变形逆补偿方法,即使用仿真的变形结果作为零件的实际变形量,然后求解逆补偿量,并生成逆补偿模型。具体步骤如下。

1)固有应变法仿真。首先使用固有应变法对空心叶片模型进行应力场和变形量进行仿真计算,并得出空心叶片体素模型的应力分布和变形量。

2)根据节点坐标计算原始设计模型的变形量。由于原始设计模型采用的是STL格式,而固有应变法仿真采用的是体素单元模型,需要将体素单元的节点变形量映射到STL的三角面片顶点上。具体插值方法如2.3节所述。

3)判断变形量是否满足模型设计的需求。比较步骤2)中所得的变形量与设计的最大允许偏差,如果满足设计需求,则可以直接制造上述模型;反之,则需要对模型进行逆变形补偿,执行步骤4)。

4)根据三角面片的顶点坐标以及变形量生成仿真预测的变形模型(本文将该模型等同于实体制造形状,即忽略仿真与制造误差)。本文采用顶点坐标直接偏移的方式来生成该变形模型,即将顶点坐标与变形矢量直接相加作为新的顶点坐标,不改变三角面片本身的拓扑关系。

5)计算逆变形补偿量。根据预测的变形模型与形状目标(原始设计模型)之间的差值近似计算式(2)的根X,其具体的计算方式如2.4节所述。

6)生成逆变形补偿模型,并重复步骤1)—步骤3)直至误差结果符合设计需求。

2.3原STL模型的变形量计算方法

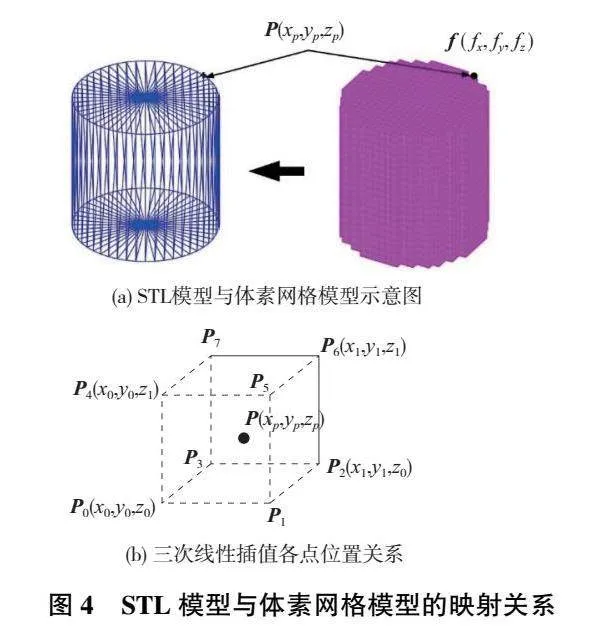

通过固有应变法的仿真可以得到原模型的变形量,然而固有应变法使用的是有限元体素模型,而非原始设计的STL模型,因此需要将体素模型各节点的变形量映射到原始设计的STL模型上,如图4(a)所示。

本文采用三次线性插值(trilinear interpolation)的方式来计算原始设计的空心叶片STL模型的变形量。对于给定的点P,其变形量f(P)包含x, y, z 3个方向分量,并且每个分量均为点坐标(xp,yp,zp)的函数,即

对于体素单元来讲,其8个顶点的变形矢量已知,因此只需要搜索包含P点的体素单元(若无包含,则选择距离最近的体素单元),然后采用三次线性插值的方式求解fk(xp,yp,zp),其计算方式如式(4)所示。

式中:k=x,y,z;Δx、Δy、Δz是点P分别在x、y、z方向与体素单元起点P0的相对距离,其位置关系如图4(b)所示,即

记Ck=[c0c1c2c3c4c5c6c7]T ,则有 Ck=BDk。其中:

2.4逆向变形补偿计算方法

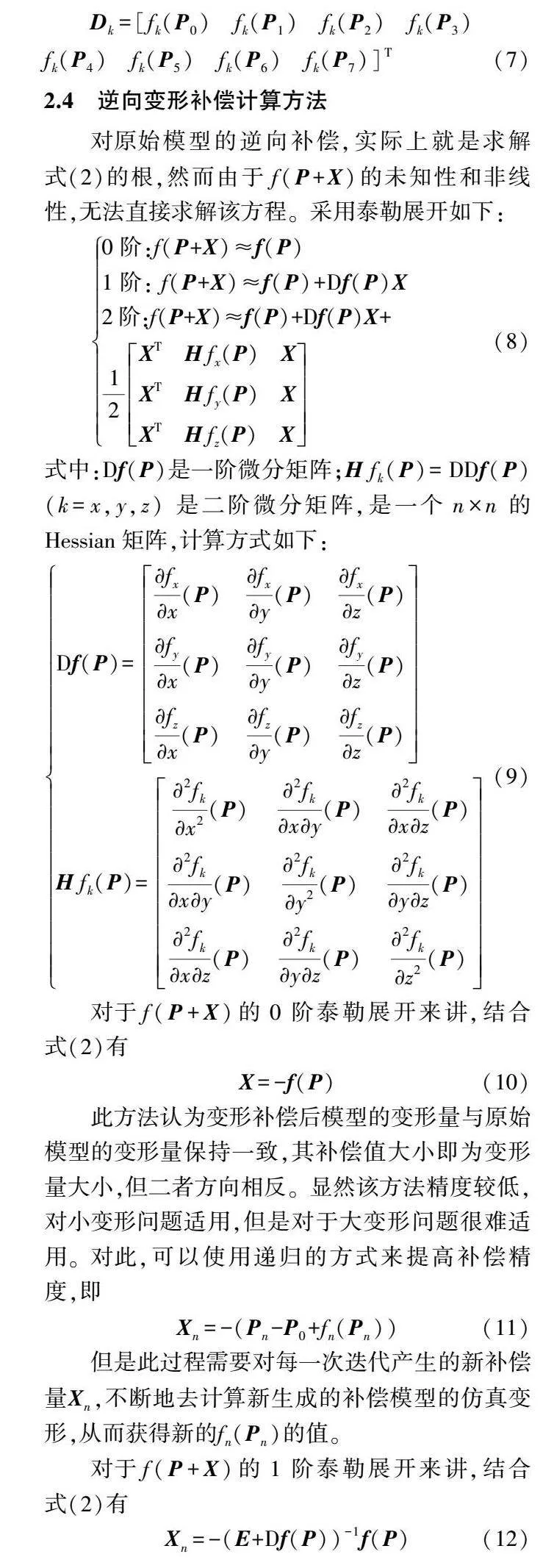

对原始模型的逆向补偿,实际上就是求解式(2)的根,然而由于f(P+X)的未知性和非线性,无法直接求解该方程。采用泰勒展开如下:

0阶:f(P+X)≈f(P)

1阶: f(P+X)≈f(P)+Df(P)X

2阶:f(P+X)≈f(P)+Df(P)X+12XTHfx(P)X

式中:Df(P)是一阶微分矩阵;Hfk(P)=DDf(P)(k=x,y,z) 是二阶微分矩阵,是一个n×n 的Hessian矩阵,计算方式如下:

对于f(P+X)的0阶泰勒展开来讲,结合式(2)有

此方法认为变形补偿后模型的变形量与原始模型的变形量保持一致,其补偿值大小即为变形量大小,但二者方向相反。显然该方法精度较低,对小变形问题适用,但是对于大变形问题很难适用。对此,可以使用递归的方式来提高补偿精度,即

但是此过程需要对每一次迭代产生的新补偿量Xn,不断地去计算新生成的补偿模型的仿真变形,从而获得新的fn(Pn)的值。

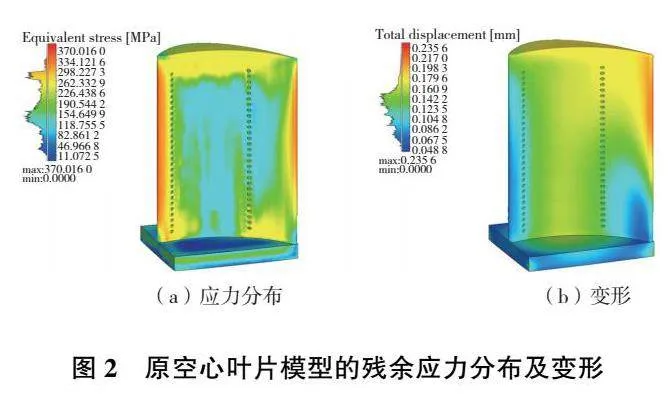

对于f(P+X)的1阶泰勒展开来讲,结合式(2)有

式中E为3×3的单位矩阵。此方法即认为在执行一次变形补偿操作中,新模型的变形量和补偿量是一个线性函数。同0阶的泰勒展开一样,也可以使用递归的方式来提高补偿精度,即

另外, 对于二阶及以上的展开,首先其方程求解过于复杂,其次本身变形量就是一个微小的数值,其二阶偏导的影响微乎其微,因此本文不做讨论。

3空心叶片变形补偿结果分析与实验验证

3.1空心叶片的补偿结果

图5为逆补偿模型的表面偏差云图与其打印外形的预测结果表面偏差云图。如图5(b) 所示,二次迭代的逆补偿结果将最终零件的表面偏差从原始的0.235 6mm降低到了0.015 0mm以内,这表明变形逆补偿操作确实可以极大地提高SLM制备空心叶片的外形精度。同时,从图5中可以发现,0阶泰勒展开一次迭代、0阶泰勒展开二次迭代以及1阶泰勒展开一次迭代的逆补偿结果之间只存在微米级别的差距。从其打印外形的预测结果表面偏差云图可以发现,0阶泰勒展开二次迭代要明显优于0阶泰勒展开一次以及1阶泰勒展开一次补偿迭代的结果。

尽管对比最大偏差,1阶泰勒展开逆补偿的结果要优于0阶泰勒展开,但是其偏差仅仅从原来的(0.009 1/-0.011 3)mm降低到了(0.008 9/-0.009 7)mm,变化量微乎其微。其原因可能是:该叶片本身的变形量只有0.235 6mm,这一值非常小,导致其空间域上的1阶偏导数矢量非常小,从而使得变形的空间变化量在计算中几乎不起作用,最终造成0阶展开与1阶展开的计算结果差异性不大。

3.2实验验证

选取原叶片模型以及0阶泰勒展开第二次迭代的逆补偿模型作为对比,进行实验验证。打印完成后使用测量精度为0.01mm的蓝光三维扫描仪扫描叶片的表面,获得其三维数字模型,然后使用Geomagic Control软件对其同原始设计模型进行最佳拟合匹配,计算表面偏差。打印样件如图6(a)所示(其中左侧为原几何体生成的叶片,右侧为变形逆补偿后几何体生成的叶片),二者成型结果较好,表面光滑有金属色泽,无肉眼可见的缺陷、裂纹等。尺寸方面,二者亦无明显差异。打印结果和设计模型的偏差如图6(b)所示(其中左侧为原几何体生成的叶片,右侧为变形逆补偿后几何体生成的叶片)。从图6(b)中可以发现,经过逆补偿后的模型打印结果整体偏差远小于原始设计模型的打印结果整体偏差。在逆补偿后,叶片表面区域的整体偏差从0.12mm下降到了0.05mm以内。原设计模型的打印结果偏差主要集中在叶片的左右两侧以及顶部区域,这与仿真残余应力分布结果以及变形结果一致,这也说明了固有应变法仿真结果的可靠。

4结语

为了解决SLM制件热应力变形的问题,保证一次制造成功,本文以SLM制备的316L空心叶片为研究对象,开发了一种基于体素仿真结果的变形逆补偿方法,并对其进行实验验证。结论如下。

1)SLM制备的316L空心叶片中存在较大的残余应力以及变形,其Von-Mises应力最大可达370MPa,变形量最大可达0.2mm。

2)仿真计算结果表明,尽管采用1阶泰勒展开时模型的逆补偿结果要优于0阶的结果,但是其差异性非常小。同时,实验结果表明该变形逆补偿方法可以有效地降低原设计模型的打印偏差。经过补偿后,叶片的表面偏差从0.12mm下降到0.05mm以内。

参考文献:

[1] 卢秉恒,李涤尘. 增材制造(3D打印)技术发展[J]. 机械制造与自动化,2013,42(4):1-4.

[2] 刘书田,李取浩,陈文炯,等. 拓扑优化与增材制造结合:一种设计与制造一体化方法[J]. 航空制造技术,2017,60(10):26-31.

[3] ZHANG Y C,WANG Z P,ZHANG Y C,et al. Bio-inspired generative design for support structure generation and optimization in Additive Manufacturing (AM)[J]. CIRP Annals,2020,69(1):117-120.

[4] LEBAAL N,ZHANG Y C,DEMOLY F,et al. Optimised lattice structure configuration for additive manufacturing[J]. CIRP Annals,2019,68(1):117-120.

[5] AFAZOV S,DENMARK W A D,LAZARO TORALLES B,et al. Distortion prediction and compensation in selective laser melting[J]. Additive Manufacturing,2017,17:15-22.

[6] 刘检华,任策,夏焕雄,等. 基于仿真的选区激光熔化工艺结构变形补偿设计优化[J]. 北京理工大学学报,2021,41(9):911-917.

[7] AFAZOV S,SEMERDZHIEVA E,SCRIMIERI D,et al. An improved distortion compensation approach for additive manufacturing using optically scanned data[J]. Virtual and Physical Prototyping,2021,16(1):1-13.

[8] XU K,KWOK T H,ZHAO Z C,et al. A reverse compensation framework for shape deformation control in additive manufacturing[J]. Journal of Computing and Information Science in Engineering,2017,17(2):021012.

收稿日期:20230424

第一作者简介:于晨潇(1994—),男,浙江义乌人,硕士研究生,研究方向为增材制造,yu_chenxiao@foxmail.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.015