面向齿面磨损模型的弧齿锥齿轮动态传动误差分析

摘要:研究服役期间的车用弧齿锥齿轮齿面磨损,对各个载荷与磨损状态下单齿和全齿磨损的齿轮构建传动误差曲线,判断载荷与磨损程度引起的弧齿锥齿轮动态传动误差变化。优化齿轮的关键参数,利用非线性分析方式研究齿轮的动力学特性。研究结果表明:提高齿面磨损量时,动态传动误差上升,获得了更大最值;提高载荷后,拟合函数斜率和截距形成了更大绝对值;逐渐提高齿面磨损量时,形成了更大动态传动误差。当载荷提高后,曲线可以在更短时间内进入稳态阶段,大幅减小波动性,形成了更大动态传动误差绝对值。该研究对后续的锥齿轮齿形设计奠定一定的理论基础。

关键词:动态传动误差;齿面磨损故障;弧齿锥齿轮;动态响应

中图分类号:TH132.41文献标志码:A文章编号:1671-5276(2024)06-0074-04

Abstract:The tooth surface wear of vehicle spiral bevel gear during service was studied, transmission error curves were constructed for single and full gear wear under different load and wear conditions, and the dynamic transmission error changes of spiral bevel gear caused by load and wear degree were judged. The key parameters of the gear were optimized and the dynamic characteristics of the gear were studied by nonlinear analysis method. The results show that when the tooth surface wear is increased, the dynamic transmission error increases and the maximum value is obtained; after increasing the load, the slope and intercept of the fitting function form larger absolute values. When the tooth surface wear is gradually increased, the dynamic transmission error is larger. When the load is increased, the curve can enter the steady-state stage in a shorter time, greatly reducing the volatility and forming a larger absolute value of dynamic transmission error. This study lays a theoretical foundation for the subsequent design of bevel gear tooth profile.

Keywords:dynamic transmission error; tooth surface wear fault; bevel gears; dynamic response

0引言

随着齿轮结构的优化改进,弧齿锥齿轮也被广泛使用,因其具备高承载强度、稳定动力传输、使用寿命长的优势,目前已在汽车机械动力系统等方面发挥了不可替代的作用[1-3]。弧齿锥齿轮在使用阶段最容易发生齿面磨损的现象,从而导致运行故障。当形成齿面磨损时,将会造成齿轮系统出现明显振动、噪声和无法满足齿轮系统间精确传动的技术要求,最终增大了传动的误差[4-5]。

目前已有较多研究人员开展了直齿圆柱齿轮齿面的磨损因素分析,并探讨了动态传动误差的变化情况[6-7]。高洪波等[8]从动态啮合刚度、摩擦、齿侧间隙、偏心等层面进行分析,为单级直齿圆柱齿轮传动结构建立了6自由度的耦合模型,分别研究了全齿发生均匀与偏心磨损时的特征。结果显示,逐渐提高齿面的磨损程度后,形成了均值与波动性更大的动态传动误差。王彦刚等[9]针对含齿面磨损故障建立了二级齿轮箱传动误差分析模型,经测试表明,动态传动误差信号与传统形式的齿轮箱振动响应信号相比可以获得更大信噪比,并且可以更好地适应变速变载运行工况,提升了整体稳定性。此外,还可以根据动态传动误差准确识别复杂结构齿轮在初期阶段发生齿面磨损情况。但是这些研究内容都是针对直齿圆柱齿轮的,对于复杂齿形结构的弧齿锥齿轮则没有建立明确的传动误差分析方法,而且以上提出的齿轮动力学模型基本都是属于集中参数模型,在实际建模阶段无法完全确定齿轮系统参数,对最终精度造成较大影响,并且实际计算过程也过于复杂[10]。

根据以上分析,本文对服役期间的弧齿锥齿轮齿面磨损进行了深入研究,针对各个载荷与磨损状态下单齿和全齿磨损的齿轮构建了传动误差曲线,由此判断载荷与磨损程度引起的弧齿锥齿轮动态传动误差变化情况。

1齿面磨损模型

将传动误差理解为齿轮副在啮合线方向上产生的相对位移δ,表达式如下:

式中:Rp与Rg分别为主动轮与从动轮半径;θp、θg分别为主、从动轮沿轴心线发生扭转的自由度。

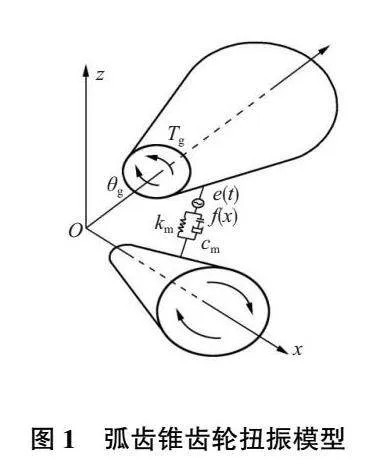

本文针对刚性支撑条件的弧齿锥齿轮构建了纯扭振模型,以探讨齿面磨损故障引起的齿轮系统传动误差变化情况。

1.1弧齿锥齿轮扭转振动模型

图1给出了弧齿锥齿轮扭振模型。以x轴与y轴表示主动轮与从动轮的轴心线位置,原点位于两轴的交点处,构建得到O-xyz坐标系。进行仿真分析时,假定2个齿轮都位于理论坐标处,将齿轮轴视为一个没有质量的刚体,通过质量与转动惯量集中的形式实现对齿轮的模拟功能,由此获得含有2个自由度的齿轮系统。

根据齿轮系统的受力状态建立以下弧齿锥齿轮副扭转振动模型函数:

式中:Ip、Ig分别表示主动轮与从动轮转动惯量;Tp、Tg分别表示主动轮与从动轮驱动力矩与载荷产生的力矩;e表示齿轮副静态传动误差;cm表示齿轮副啮合阻尼;km表示齿轮副时变啮合刚度;f是齿侧间隙函数。

将两弧齿锥齿轮啮合点在振动与误差作用下形成的啮合点法线相对位移表示成以下形式:

上式合并后得到:

1.2齿面磨损故障激励机理

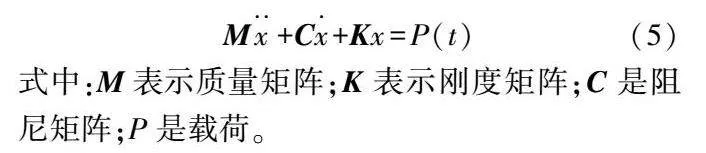

对式(3)进行分析可以发现,弧齿锥齿轮扭振微分计算方程跟常规动力学方程接近,可对2个式子进行对比分析。以下为典型动力学方程:

式中:M表示质量矩阵;K表示刚度矩阵;C是阻尼矩阵;P是载荷。

以上式建立的齿轮系统动力模型都涉及惯性力、弹簧力、阻尼力、载荷力的相互关系。但相对动力学基本方程存在明显差异,齿轮在实际运动阶段受到静态传动误差、时变啮合刚度、齿侧间隙各类非线性作用条件的综合影响,这使得齿轮系统形成了明显的传动误差。产生齿面磨损故障时,将会引起齿轮系统的各项力学特性参数变化,在齿轮系统中形成了不同内部激励,从而在齿轮系统中形成不同的动态传动误差。

对弧齿锥齿轮进行扭振模型计算过程较为复杂,需要耗费大量时间解析,因此通常都是选择数值的方式完成求解过程。为了进化集中参数模型,优化了齿轮的关键参数,这对计算精度也造成一定的影响,只能利用非线性分析的方式研究齿轮的动力学特性。根据有限元实体模型进行处理时只需设置合适的几何精度与边界参数便可以获得精确结果。

2弧齿锥齿轮建模

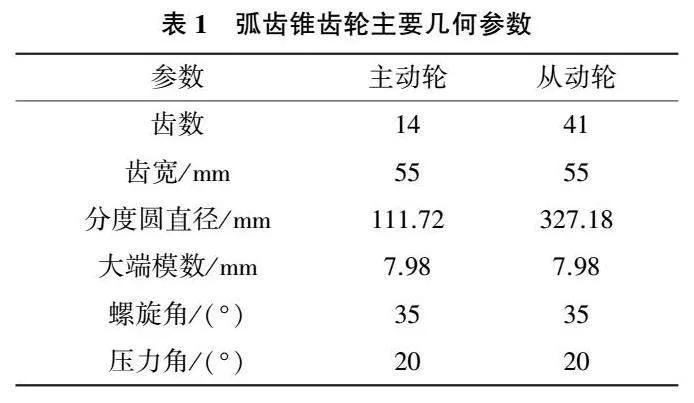

本文利用Matlab软件完成齿面离散点的编程计算,再利用建模软件对齿面实施拟合,由此构建得到弧齿锥齿轮模型,各项参数如表1所示。

齿面发生磨损的一个重要形式是轮齿厚度减小,因此本研究利用控制齿厚参数的方式来表示齿面的磨损状态。齿轮运行期间,主动轮相对从动轮会发生更多的齿面接触,在同样的材料下,主动轮齿面会产生更大程度的磨损。因此本文以主动轮作为故障分析对象。通过调整轮齿齿厚参数模拟单齿、全齿发生齿面磨损情况,构建了齿面发生不同磨损程度时的仿真模型。

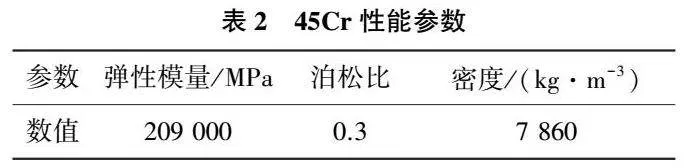

对材质为45Cr的弧齿锥齿轮开展动力学仿真测试,各参数如表2所示。

进行模型计算时加入了阻尼因素的作用,设置Ray阻尼,质量矩阵系数为α=0.03,刚度矩阵系数为β=3×10-6;齿轮副保持摩擦接触状态,对应的摩擦因数为0.1;主动轮和从动轮都只沿轴心线发生旋转,保持主动轮转速为210r/min,控制从动轮转矩依次为500Nm、1 000Nm、3 000Nm,再对齿轮进行传动特性分析。

3动态传动误差结果分析

通过仿真计算获得主动轮和从动轮产生的转动角大小,根据测试结果得到动态传动误差变化曲线。依次计算单齿与全齿磨损条件下形成的动态传动误差,最后对比了不同磨损程度下动态传递误差。

3.1单齿磨损动态传动误差曲线

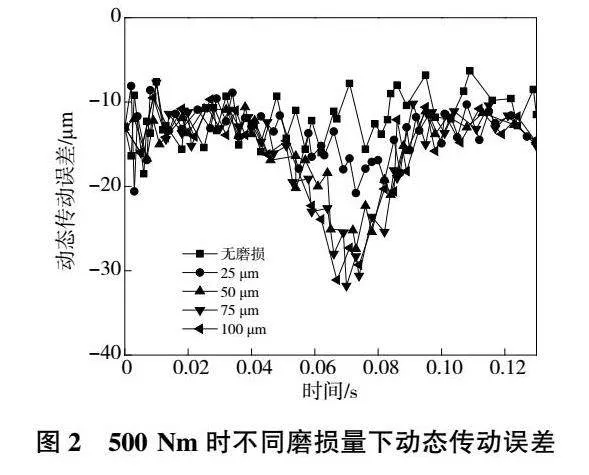

根据仿真得到的最初0.13s的动态传动误差并绘制成相应的曲线,图2给出了在载荷为500 Nm条件下各单齿磨损量形成的传动误差。

由图2可以发现,在保持磨损量不变情况下,齿轮经过一个很短时间的瞬态状态后开始转为稳态阶段。当磨损轮齿发生啮合时,系统中产生了更明显的激励,从而形成了更高的动态传动误差γ;时间增加至最值Γ时,啮合状态逐渐消失,引起动态传动误差γ的持续降低。通过分析图中各颜色标注的曲线可以发现,在初始阶段齿面发生磨损时,提高齿面磨损量λ时,动态传动误差γ也发生了上升的趋势,同时获得了更大的Γ;弧齿锥齿轮具备较大重合度,随着齿面磨损量λ超过临界值后,磨损轮齿的载荷作用消失,此时位于磨损轮齿边缘区域的轮齿可以对故障齿起到载荷分担的效果,动态传动误差γ已经与此载荷临界值γ1一致。

在持续提高载荷P的过程中,轮齿形成了更大程度的弹性形变,保持同样的磨损量时形成了更大的动态传动误差γ,此时产生了更大的动态传动误差临界值γ1。由于在变形过程中可以发挥补偿的效果,以降低了动态传动误差的波动性,能够在更短时间内完成瞬态转变,使整体变化更加平缓;从而形成了明显滞后的动态传动误差最值Γ。

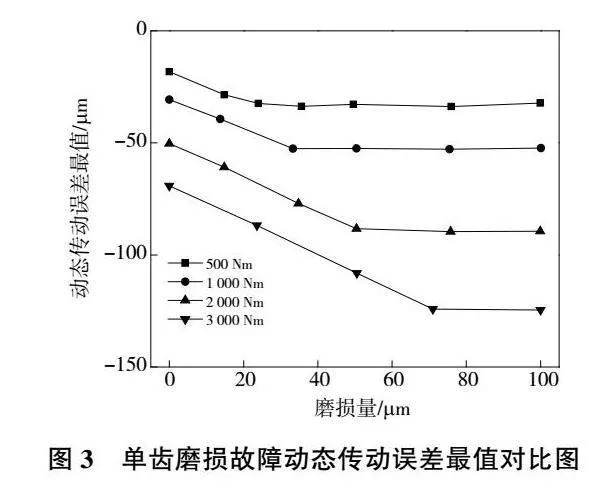

为分析λ、P引起的Γ变化,选择λ作为自变量,以Γ作为因变量拟合得到图3结果。分析图3可以得到以下结论。

1)恒定载荷下,发生初始阶段的齿面磨损时,Γ和λ表现为单调递增的趋势,提高齿面磨损量λ后,发生了拟合函数斜率ε1突变达到0,获得上述载荷的误差临界值γ1。

2)提高载荷P后,拟合函数斜率ε1和截距η1都形成了更大的绝对值;考虑到弧齿锥齿轮具备较高重合度,此时临界值γ1状态发生持续提高。

3.2全齿磨损动态传动误差曲线

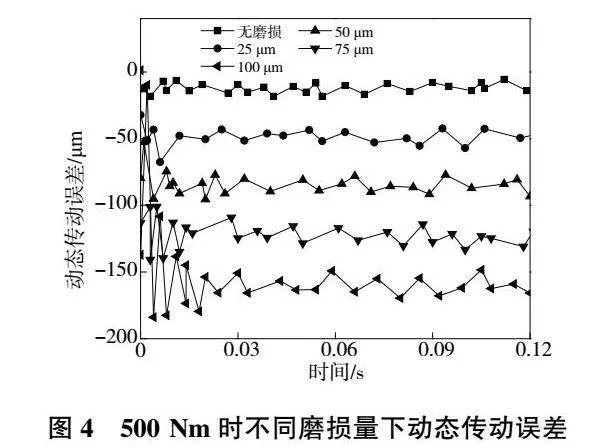

当发生全齿磨损故障时,对各载荷进行动态传动误差测试得到图4结果。对图4进行分析可以发现,逐渐提高齿面磨损量时,形成了更大的动态传动误差。当载荷提高后,曲线可以在更短时间内进入稳态阶段,大幅减小了波动性,形成了更大的动态传动误差γ绝对值。

所有齿轮都达到相同的磨损量,不会出现单齿故障情况下磨损齿不受载荷作用的现象,这使得在全齿磨损故障条件下形成了更稳定的动态传动误差。

全齿磨损故障动态传动误差平均值对比结果如图5所示。分析图5发现,全齿磨损量λ和传动误差均值E形成了线性变化的特征,各载荷下形成了几乎平行的拟合直线,得到表3的各项参数。

继续拟合可得

利用式(6)可估算出存在全齿磨损故障条件下弧齿锥齿轮动态传动误差。

4结语

1)提高齿面磨损量λ时,动态传动误差γ上升,获得了更大的Γ;处于恒定载荷下时,初始阶段Γ和λ表现为单调递增的趋势;提高齿面磨损量λ后,拟合函数斜率突变达到0。提高载荷P后,拟合函数斜率和截距都形成了更大的绝对值。

2)逐渐提高齿面磨损量时,形成了更大的动态传动误差。当载荷提高后,曲线可以在更短时间内进入稳态阶段,大幅减小了波动性,形成了更大的动态传动误差γ绝对值。

参考文献:

[1] 谭大庆,胡韶华,万元,等. 直齿锥齿轮螺旋线修形多目标回归方程优化分析[J]. 工具技术,2021,55(12):107-110.

[2] 汪中厚, 黄从阳, 石照耀, 等. 弧齿锥齿轮虚拟加工及有限元分析[J]. 机械强度, 2021, 43(4): 906-912.

[3] 吴昊, 李振红, 刘致远, 等. 温成形参数对弧齿锥齿轮弹性变形的影响[J]. 锻压技术, 2021, 46(5): 123-130.

[4] 谭鸿创, 杨大炼, 蒋玲莉, 等. 基于MPE局部保持投影与ELM的弧齿锥齿轮故障诊断[J]. 电子测量与仪器学报, 2020, 34(2): 44-52.

[5] 王延忠,杨凯,齐荣华,等. 螺旋锥齿轮润滑试验相似模型及影响因素[J]. 华南理工大学学报(自然科学版),2020,48(1):25-31.

[6] 邓效忠,张青杰,高振山. 基于滚轧技术螺旋锥齿轮的加工方法研究[J]. 机械设计与制造,2019(12):101-104.

[7] 王志永,杜伟涛. 螺旋锥齿轮铣齿机主轴-轴承系统的动力学分析[J]. 中国机械工程,2019,30(18):2211-2216,2223.

[8] 高洪波,李允公,刘杰. 基于动态侧隙的齿轮系统齿面磨损故障动力学分析[J]. 振动与冲击,2014,33(18):221-226.

[9] 王彦刚,崔彦平,郑海起. 齿面早期复合故障诊断[J]. 振动·测试与诊断,2013,33(3):499-503,531-532.

[10] 张卫青, 汤良付, 郭晓东, 等. 小模数弧齿锥齿轮双滚数控加工方法[J]. 机械科学与技术, 2020, 39(6): 884-890.

收稿日期:20230331

基金项目:陕西省教育厅科研计划项目(20JK0751)

第一作者简介:吴哲(1989—),女,陕西咸阳人,讲师,硕士,研究方向为机械设计,wuzhe1113@163.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.014