轧辊等离子堆焊再制造研究现状与展望

摘要:轧辊是轧机的重要部件,其性能的好坏对轧钢质量有着很大影响,失效轧辊再制造是轧辊制造业需解决的技术难题和发展循环经济的有效途径。轧辊再制造是运用表面处理技术对失效轧辊进行修复以达到或超过新产品性能的绿色制造工程。简述轧辊的失效原因和主要失效形式以及等离子堆焊再制造技术的原理、特点;综述轧辊等离子堆焊再制造铁基合金、镍基合金、钴基合金及复合型粉末材料的研究进展;指出等离子堆焊在轧辊再制造领域的应用现状;对等离子堆焊技术在轧辊再制造中的发展趋势进行了展望。

关键词:轧辊;等离子堆焊;再制造;研究进展

中图分类号:TG455文献标志码:A文章编号:1671-5276(2024)06-0053-04

Abstract:Roll, an important part of rolling mill, its performance has a great influence on the quality of rolling steel, while the remanufacturing of failed roll is a technical problem to be solved in roll manufacturing industry and an effective way to develop circular economy, and roll re-manufacturing is a green manufacturing engineering using surface treatment technology to repair failed rolls to reach or exceed the performance of new products. This paper briefs the failure causes and main failure forms of rolls as well as the principle and characteristics of plasma surfacing remanufacturing technology. The characteristics and research progress of remanufacturing iron base alloy, nickel base alloy, cobalt base alloy and composite powder materials by roll plasma surfacing are reviewed. The application status of plasma surfacing welding in roll re-manufacturing is revealed. And the development trend of plasma surfacing technology in roll re-manufacturing is prospected.

Keywords:roll; plasma surfacing; re-manufacturing; research progress

0引言

轧辊作为轧机的一个重要部件,对轧钢生产的成本和轧机生产效率有很大影响。轧辊通常为双金属结构,由冶金结合的工作层和辊芯两部分组成。芯部由高韧性材料制成,表面为具有高硬度特性的工作层,往往因工作层失效而退役,芯部以及部分工作层仍可再利用[1]。轧辊在实际轧制过程中受较大轧制循环应力、瞬间强烈冲击力、辊面周期性接触应力、薄弱处周期性冷热循环热应力和拉应力、较强的摩擦力和挤压力以及轧辊生产过程中的残余应力和较严重冶金缺陷等因素影响,往往会造成轧辊辊面磨损、疲劳裂纹、辊面剥落、轧辊断裂等结果[2]。辊面磨损是轧辊最主要的失效形式,其主要原因包括:1)辊面周期性接触应力、热应力和轧件与冷却水的交替作用产生疲劳磨损;2)轧辊和轧件接触面结点断裂磨屑产生黏着磨损;3)夹杂的碎屑、氧化铁皮等在轧制应力作用下破碎成硬质颗粒产生磨粒磨损;4)辊面温度升高在水蒸气和空气的氧化性气氛环境中发生氧化、腐蚀产生腐蚀磨损。轧辊磨损通常分为宏观磨损、微观磨损两种。宏观磨损是指轧辊的磨损通过肉眼可以观察出的变形,最直观的就是轧辊直径减小;微观磨损是指轧辊的磨损无法通过肉眼观察,但实际上已发生磨损的变形。磨损失效轧辊的消耗量约占轧辊总质量的20%[3]。如果这些失效轧辊直接报废,不仅导致资源浪费同时也给轧钢企业增加生产成本,因此轧辊修复再制造日益成为研究热点。

在国家再制造经济政策推动下,运用再制造技术对各种大型轧辊修复和再制造已成为钢铁企业降低成本、提高生产效率的重要手段[4],也是轧辊制造业需解决的技术难题和发展循环经济的有效途径[5]。等离子堆焊技术作为再制造技术之一,被广泛应用于装备零件的修复再制造,尤其是通过技术手段高质量翻新、寿命延长等,可大幅削减制造新工件带来的资源能源消耗和碳排放[6]。轧辊等离子堆焊再制造主要是在失效轧辊表面形成结合强度高、耐磨损性能好、抗腐蚀能力强的新工作层,以达到或超过新产品性能的效果,延长其寿命和报废期限,具有良好的经济、环境和社会效益。

1等离子堆焊技术

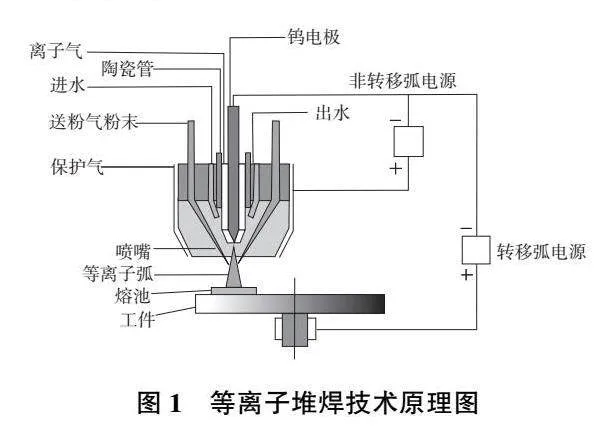

等离子堆焊是在电极与工件之间接转移弧电源正极、电极与喷嘴之间接转移弧电源负极。电极与喷嘴之间输入高频电压作为非转移弧电源,使其产生气体电离导通直流电压产生电弧,电极与工件之间的气体电离引发电压导通产生转移弧,合金粉末被等离子体电弧高温加热熔化形成合金熔池并喷熔到工件表面,在工件表层与合金粉末形成冶金结合的堆焊熔覆层,从而实现零件表面强化的加工技术,其技术原理如图1所示[7-9]。

等离子堆焊技术具有弧心热量集中、能量密度大、可以熔化难熔的材料、材料利用率高、堆焊层为冶金结合、表面没有明显的缺陷、熔覆层综合性能好、不易产生气孔、稀释率较低、工艺稳定、成本低、生产效率高、堆焊过程易实现机械自动化和智能化[10]等优点;但也存在堆焊层的组织性能受焊接工艺影响较大、特别是多层堆焊易产生杂质、焊疤、孔洞、裂纹等难以避免的缺陷[11]。

等离子堆焊技术与电弧堆焊、埋弧堆焊、钨极氩弧堆焊、激光堆焊等其他电弧堆焊技术相比,能量更集中,工件的稀释率和变形更低,加工精度更高,形成的复合堆焊层强度和耐磨性更高,质量也稳定可靠[12]。与激光熔覆技术相比,操作简单,应用广泛,生产效率更高,成本更低;与喷涂技术和电刷镀技术相比,熔覆层为冶金结合,结合强度更高。等离子堆焊技术可以提高再制造轧辊的表面硬度和性能,已逐渐成为部分种类废旧轧辊的重要修复技术。

2轧辊再制造等离子堆焊熔覆材料

熔覆材料应充分考虑与基体材料之间的相容性、润湿性、质量分数及物理性能差异。目前常用的等离子堆焊熔覆材料主要有自熔性合金材料和复合型材料两大类。自熔性合金材料主要包括铁基合金、镍基合金、钴基合金等金属合金材料,具有优异的综合物理、化学和力学性能,在材料性能分析、显微组织特征、微观结构成分、涂层质量控制、制备工艺优化等方面有大量的研究;但由于镍、钴属稀缺金属,成本较高,一般只应用于有特殊表面性能要求的等离子堆焊再制造中。复合型熔覆材料主要是在自熔性金属合金的基础上通过成分设计、梯度设计、颗粒设计、热障涂层等由两种及以上不同性能固相所组成的高硬度耐磨涂层[13],近几年发展比较迅速,被广泛应用于零件的表面强化与再制造。

2.1自熔性合金材料

铁基合金材料是以金属铁为基体,加入硅、硼等元素组成的合金材料,主要包括铁基自熔性合金、不锈钢合金、铁基非晶合金等,具有原材料来源广、价格低、堆焊层成分接近于工件、综合性能良好等优点,铁基堆焊层硬度和耐磨性相较于基体得到极大提升。但也存在自熔性相对较差、抗氧化能力不强、堆焊层容易有气孔、夹渣等缺点,一般用于不是很恶劣的工况环境。姚海华等[14]对铁基合金Fe-Cr-C-B-Nb进行研究。结果表明,堆焊层与基体间成形良好,堆焊层由Fe-Cr固溶体相与γ-Fe相构成,且弥散着大量富硼化物和M23(B,C)6硬质相,并形成骨架状网络支撑。

钴基合金材料是以金属钴为主要成分,加入一定量铬、镍、钼、钨和少量硼、碳等元素形成的合金。钴元素的熔点相比其他碳化物较低,加工过程中会最先熔融并与其他元素形成新的物相,有利于强化熔覆层的性能[15]。该合金具有流动性好、红硬性、抗高温氧化、耐磨耐腐蚀及抗热疲劳等特点,可以应用于在600℃~700℃高温下工作的抗氧化、耐腐蚀、耐磨损的表面涂层,多被应用于工况恶劣环境中工作的零部件表面处理与再制造。徐家乐等[16]在GCr15轴承钢基体上制备了钴基合金涂层,与基体硬度相比,涂层显微硬度提高了1.36倍。

镍基自熔性合金是在镍基合金粉中加入硼、硅等元素,形成低熔点的共晶体,使合金粉末的熔点降低并扩大固液相线温度区间的合金材料,具有熔点较低、流动性和润湿性较好的特点,作为等离子堆焊合金熔覆材料适用性较广。李闪、李孝露[17-18]在1Cr18Ni9Ti不锈钢表面制备了Ni50A镍基合金堆焊层。研究表明:堆焊层主要由γ-Ni组成,此外还存在Cr7C3、Ni3B、M23(B,C)6等析出相,在磨损试验中堆焊层的磨损以黏着磨损为主,伴有磨粒磨损,后期出现氧化磨损。

2.2复合型材料

目前我国研制的复合型粉末材料主要分为金属型复合粉末、金属陶瓷型复合粉末、陶瓷型复合粉末等。金属型复合材料结合了自溶性合金良好的热塑性和成形性,兼具硬质颗粒作为增强相的高塑韧性、高硬度、高耐磨性,表现出良好的耐磨、耐蚀、耐高温、抗氧化等性能,而且堆焊层与基体之间为冶金结合,一直是优先考虑的减磨耐磨增强材料,被广泛用于制备表面强化和再制造涂层。金属基陶瓷复合材料将增强相与金属或合金进行组合,可使其获得金属和陶瓷优异特性的效果[19]。

通过第二相强化、细晶强化、固溶强化、微观组织优化、涂层非晶化、涂层结构优化等方式可以提高复合材料的硬度和耐磨性[20]。碳化物颗粒增强相由于具有高硬度、耐高温、耐腐蚀等优良特性以及与铁基体良好的相容性,是常用的硬质增强相,通常用作耐磨材料。VC是堆焊层中较理想的碳化物,V在高温时溶解度较大,二次析出作用明显;VC质地坚硬,不易变形和开裂、弥散析出硬化相,可显著提高材料整体硬度和耐磨性。TiC颗粒由于具有高硬度、高弹性模量、热力学性能稳定以及其在基体组织中呈弥散分布的特点,且原料价格较为低廉,因而具有广泛的应用前景。Cr的碳化物Cr7C3硬质相条束垂直于磨损面分布时能够显著提高堆焊层的耐磨性能,碳化物(Cr,Fe)23C6呈条状或断续网状时,能起到骨架耐磨的作用,可提高堆焊合金耐磨性、降低裂纹敏感性[21]。

WANG等[22]开展了35CrMo钢表面制备V8C7增强铁基复合涂层的相组成与性能分析,发现涂层主要由V8C7、α-Fe、Cr7C3、Mo2C和Fe3C组成,受第二相、细晶强化及固溶强化的作用,涂层显微硬度是基体的4倍,磨损失重仅为基体的1/26,在基体中原位生成的V8C7颗粒显著提高了涂层的耐磨性。崔静等[23]在AF1410钢表面制备了WC含量为60%的NiCrBSi涂层。结果表明:涂层物相是WC、W2C等含钨碳化物树枝晶以及树枝晶间隙内颗粒状分布的γ-(Ni, Fe)固溶体和M23C6、M7C3等碳化物,涂层最小平均磨损率达到8.78×10-8mm3/Nm,与基体相比,减少了约60倍,耐磨性得到显著增强。周丹等[24]在45钢表面制备了不同含量(10wt%、20wt%、30wt%、40wt%)TiC增强钴基合金涂层。研究发现:随TiC含量的提高,熔覆层显微硬度及耐磨性提升;当TiC质量分数较低时,第二相数量分布较少,颗粒较大,涂层组织较致密;随着TiC含量的增加,涂层未能熔化的TiC颗粒增多,从而使得熔覆层中第二相颗粒数量明显增多。

3等离子堆焊在轧辊再制造领域的应用

随着再制造技术的发展,轧辊等离子堆焊再制造提高了轧辊的抗磨损性能、有效延长其使用寿命,得到了比较广泛的应用。研究人员围绕等离子堆焊技术实现失效轧辊修复再制造、降低再制造轧辊成本、轧辊循环堆焊修复、防止再制造轧辊堆焊层开裂等开展了大量研究与应用。

为了验证再制造轧辊的使用性能、使用寿命和降低成本情况,高阳等[25]对鞍钢1700精轧机Cr4支承辊成功实现等离子堆焊再制造,经实际应用验证表明:精轧机Cr4堆焊再制造支承辊完全符合轧制工艺要求,与新品支承辊相比成本降低了50%,毫米过钢量达到新品轧辊水平。姚双吉等[26]开展了大型热轧支撑辊及大型冷轧支撑辊焊材制备、堆焊工艺及修复技术的研究,等离子堆焊修复解决了焊接性能不稳定的难题,支撑辊的使用寿命接近或达到新轧辊水平,且可循环堆焊修复3次,给企业降低40%以上成本。聂斌英开展了大型热轧支承辊堆焊层早期开裂失效机制及再制造修复研究,结果发现:低周接触疲劳破坏是导致堆焊熔覆层开裂的主要原因,可通过采用高温回火热处理的加工工艺调控辊面堆焊熔覆层亚稳相残余奥氏体和马氏体的含量,提高再制造支承辊面硬度、强度,有效避免再制造热轧支承辊面堆焊层的开裂现象。

4结语与展望

等离子堆焊技术在众多再制造技术中具有较高的性价比,其克服了复合材料难加工的问题,并获得实际工况中性能优良的涂层,对修复轧辊等易损部件失效、延长高附加值服役寿命具有重要研究和应用价值。针对轧辊需求的性能高端化、尺寸复杂化和材质多元化,对等离子堆焊技术提出了更多的挑战。为此,轧辊等离子堆焊再制造的研究和应用发展应从以下几个方面予以重点突破。

1)在等离子堆焊技术发展方向上应多关注堆焊过程中缺陷的减少、焊接工艺的优化、新型组合焊材的研发、堆焊层耐高温磨损性能的提高等,例如采用超声波的空化和声流作用使刚生长的晶枝断开,形成新的形核质点,细化晶粒,进而提高堆焊层的组织和性能。

2)积极开展等离子堆焊辅助工艺研究,将辅助加工技术与等离子堆焊技术相结合,融合多专业进行复合技术开发;加强热处理工艺对轧辊再制造性能的研究,消除等离子堆焊层内部残余应力,解决堆焊层的开裂和气孔等质量问题;采用数值模拟技术研究多物理场耦合的应力场和温度场的分布规律,优化等离子堆焊工艺参数,揭示等离子堆焊层成型机制,提高涂层质量。

3)开发高性能的轧辊再制造熔覆材料,针对不同轧辊所受的工作环境、轧辊不同位置所产生的磨损类型、轧辊特定的性能要求,研制专用复合材料,提升等离子堆焊技术在再制造行业的竞争力,更好地推进我国轧辊行业的发展。

参考文献:

[1] 石莹,钟秋香,张权,等. 高速钢轧辊材料及制造技术的研究进展[J]. 热加工工艺,2019,48(1):10-13.

[2] 张铁军,姜中涛,涂铭旌. Φ700mm轧机轧辊断裂失效分析[J]. 机械工程材料,2014,38(4):105-108.

[3] 郭小燕. 冶金轧辊堆焊层表面开裂失效分析及其有限元分析[D]. 大连:大连海事大学,2011.

[4] 黄智泉,贺定勇,刘仁培,等. 堆焊技术发展及应用综述[J]. 电焊机,2023,53(4):56-62.

[5] 徐滨士,夏丹,谭君洋,等. 中国智能再制造的现状与发展[J]. 中国表面工程,2018,31(5):1-13.

[6] 刘娟娟,薛晶,张为四. 政府碳税和补贴下的动力电池回收渠道契约协调[J]. 科技管理研究,2022,42(22):160-168.

[7] 邢东伦,王亦奇,柯长松,等. 等离子堆焊技术在农机零部件加工中的应用[J]. 农业工程,2023,13(8):92-99.

[8] 周润猛,张立新,胡雪,等. 等离子堆焊硬质堆焊层性能研究现状与分析[J]. 新疆农机化,2022(2):31-34.

[9] 李岩,陈岩,王领,等. 等离子弧焊接多物理场耦合输运模型[J]. 工程热物理学报,2021,42(8):2113-2121.

[10] 宋守许,蔚辰,李想,等. 再制造工作辊热轧退化脉冲涡流在线监测方法研究[J]. 机械工程学报,2023,59(13):228-237.

[11] 聂斌英. 再制造大型热轧支承辊的堆焊层开裂失效分析[J]. 材料科学与工艺,2022,30(1):83-89.

[12] 蒋凡,杨迪,张国凯,等. 电弧熔丝增材制造控形技术研究现状与展望[J]. 机械制造与自动化,2024,53(2):1-10.

[13] 张斌,陈岁元,梁京,等. 短应力线轧机激光再制造现状及发展趋势[J]. 材料工程,2019,47(11):43-52.

[14] 姚海华,周正,贺定勇,等. 等离子弧堆焊铁基熔覆层组织结构与磨损行为[J]. 焊接学报,2014,35(3):76-80,117.

[15] 周梁栋,张亮,吴文恒. 钴基合金激光熔覆技术研究与应用现状[J]. 粉末冶金工业,2023,33(2):88-95.

[16] 徐家乐,谭文胜,胡增荣,等. 不同载荷下激光熔覆钴基合金涂层的摩擦学性能研究[J]. 激光与光电子学进展,2022,59(7):228-235.

[17] 李闪. 等离子堆焊镍基合金的组织及其磨损性能[D]. 大连:大连理工大学,2012.

[18] 李孝露. TiC增强钴基合金等离子堆焊层组织和性能的研究[D]. 济南:山东大学,2019.

[19] 王伟志,马国政,韩珩,等. 激光熔覆陶瓷涂层研究现状与展望[J]. 机械工程学报,2023,59(7):92-109.

[20] 赵阳,魏世忠,潘昆明,等. W-Al2O3复合粉末制备工艺研究[J]. 稀有金属与硬质合金,2017,45(3):25-30.

[21] 刘梦茹. TIG弧/粉芯丝材堆焊原位合成硼化物、氮化物耐磨涂层研究[D]. 佳木斯:佳木斯大学,2015.

[22] WANG C,ZHANG S,ZHANG C H,et al. Phase evolution and wear resistance of in situ synthesized V8C7particles reinforced Fe-based coating by laser cladding[J]. Optics amp; Laser Technology,2018,105:58-65.

[23] 崔静,李洪威,杨广峰.60%wt WC镍基涂层组织及耐磨性研究[J]. 激光与红外,2023,53(11):1677-1681.

[24] 周丹,郭计山,熊大辉,等. TiC含量对激光熔覆铁基涂层特性的影响[J]. 应用激光,2021,41(6):1189-1195.

[25] 高阳,张海峰,贾天喜,等. 热连轧精轧机Cr4支承辊堆焊修复再制造技术[J]. 焊接技术,2016,45(5):126-128.

[26] 姚双吉,白晟溥,马叔军,等. 大型支撑辊的堆焊修复工艺及应用[J]. 轧钢,2020,37(6):81-85.

收稿日期:20240223

基金项目:山东省重点研发计划项目(2023RKY02006)

第一作者简介:张森(1987—),男,山东济宁人,副研究员,博士,研究方向为技术开发、科技管理,tskxy2014@163.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.010