五轴机床后处理非线性误差精确插补算法

摘要:针对五轴AC双转台数控机床后处理存在的非线性误差问题,提出一种精确插补算法。采用齐次变换矩阵实现机床逆解,采用旋转量最小法筛选多解。对于常规非线性误差采用矢量插补,对于奇异非线性误差采用线性插补,将插补产生的新非线性误差精确控制在目标值的95%~100%之间,仿真表明该方法可以有效控制误差精度。曲面零件加工实验结果表明:该方法相对于传统中点迭代插补方法能够减少18%的NC数据量和13.7%的加工时间,同时改善切削力与表面粗糙度。

关键词:五轴后置处理;非线性误差;奇异问题;线性插补;矢量插补

中图分类号:TH161;TG502.12文献标志码:A文章编号:1671-5276(2024)06-0047-06

Abstract:A compensation algorithm with accurate interpolation is proposed for the nonlinear error problem in the post-processing of existing five-axis AC double rotary table CNC machines. The inverse solution of machine motion is realized by using the homogeneous transformation matrix, and the multi-solution screening is performed by using the rotation amount minimization method. Exact vector interpolation is used for non-singular nonlinear errors, and exact linear interpolation is applied for singular nonlinear errors to precisely control the new nonlinear errors generated by each interpolation between 95% and 100% of the target value. Simulations show that the method can effectively control the error accuracy. And the experimental results of surface part machining show that the proposed method, in comparison with the traditional midpoint iterative interpolation one, can reduce the amount of NC data by 18% and the machining time by 13.7% and improve the cutting force and surface roughness as well.

Keywords:five-axis machine tool post-processing; nonlinear error; singularity problem; linear interpolation; vector interpolation

0引言

五轴数控机床广泛应用于航空、汽车与工业模具等具有高精度加工要求的领域,自动化的应用对于自动编程和后置处理也提出了新要求。五轴后置处理是将CAM软件生成的记录刀具相对加工坐标系的位姿运动信息(automatically programmed tools,APT)文件转换成适应特定型号数控机床加工环境的NC文件的过程[1]。由于五轴机床的结构特点,后置处理过程中旋转轴取值容易产生突变,进而产生明显的非线性误差。

目前针对五轴非线性误差的补偿方法一般分为切触点偏置法、线性加密法和自适应插补法等[2]。姬俊峰等[3]采用通过将刀具沿着切触点法向偏置来控制非线性误差。李旗号等[4]通过调整步长来加密以减小非线性误差。刘明明[5]采用中点迭代插补算法,插值一定数量的点来控制非线性误差范围。

关于非线性误差补偿,切触点偏置法操作复杂,而线性加密法也只适用于小型零件加工,大型零件加工会造成数据量过大,影响数控系统加工效率。中点迭代插补虽然可以控制误差精度,但是插补点的数量也较多,具有可优化空间。

目前对于五轴奇异非线性误差处理主要是针对奇异区域APT刀轴矢量调整、线性插补和优化装夹等几个方向开展[6]。吴磊[7]采用五次B样条曲线对APT的刀轴位姿进行拟合还原曲面,通过筛选最小非奇异域刀位点来规避奇异误差。SRBY[8]提出了一种在奇异点附近线性插值的算法,修改C轴转角来减小奇异误差。CRIPPS等[9]分析奇异点的产生本质,通过倾斜装夹工件来避开奇异点,但该方法只适用于特定工件的特定刀路。

关于奇异补偿,APT刀轴矢量优化虽可实现奇异刀轴的规避,但是该方法多是基于刀轴角度偏差反馈展开的,即对于加工的刀尖位置偏离误差不具备有效的精度控制;工件装夹优化方法虽然可以很好地解决部分加工奇异问题,但是对目标零件与工序有明确的要求,且一般需要定制夹具,故难以推广。

综上所述,本文在相关研究的基础上,分析非线性误差的具体组成,应用精确矢量插值来补偿常规非线性误差,应用精确线性插值来补偿奇异非线性误差,实现满足精度的最少插值点的补偿要求。

1运动学建模

1.1五轴AC机床运动学模型

针对正交双转台AC五轴机床结构特性,构建机床、旋转轴、刀具等坐标系,如图1所示。其中OM为机床坐标系,OA为旋转轴A的坐标系,OC为旋转轴C的坐标系,OW为加工坐标系,OT为刀具坐标系。机床默认为正交坐标系,即坐标系之间的初始状态只涉及平移变换,考虑机床运动的[X,Y,Z,A,C]之后,各个坐标系之间的变换关系如图所示,其中T表示坐标系原点之间的平移矩阵,R表示坐标系旋转姿态变化的旋转矩阵。

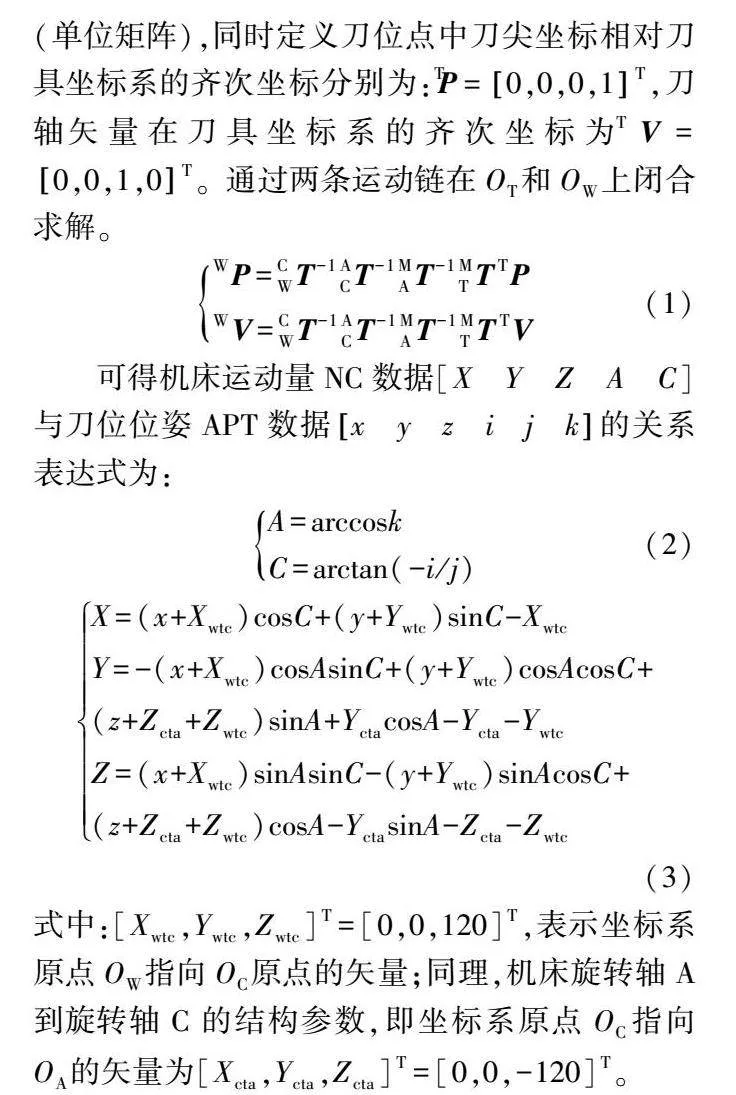

为了简化计算,将OM和OA重合,即Tatm=E(单位矩阵),同时定义刀位点中刀尖坐标相对刀具坐标系的齐次坐标分别为:TP=0,0,0,1T,刀轴矢量在刀具坐标系的齐次坐标为TV=0,0,1,0T。通过两条运动链在OT和OW上闭合求解。

可得机床运动量NC数据[XYZAC]与刀位位姿APT数据xyzijk的关系表达式为:

式中:[Xwtc,Ywtc,Zwtc]T=[0,0,120]T,表示坐标系原点OW指向OC原点的矢量;同理,机床旋转轴A到旋转轴C的结构参数,即坐标系原点OC指向OA的矢量为[Xcta,Ycta,Zcta]T=[0,0,-120]T。

1.2多解筛选

五轴正交AC双转台数控机床在旋转轴量程满足的条件下,同一APT刀位点位姿对应的A、C取值一般不唯一。对于多组解需要进行筛选,本文采用旋转量最小法,即设定目标函数,用来反映某个刀位数据对应旋转轴的第i组可行解(Ai,Ci)取值带来的旋转轴运动总量。理论上该目标函数取值越小,代表旋转轴的运动总量也越小。

式中:k1代表A轴旋转变化量的权值;k2代表C轴旋转变化量的权值。

2非线性误差分析与补偿

2.1非线性误差原因分析

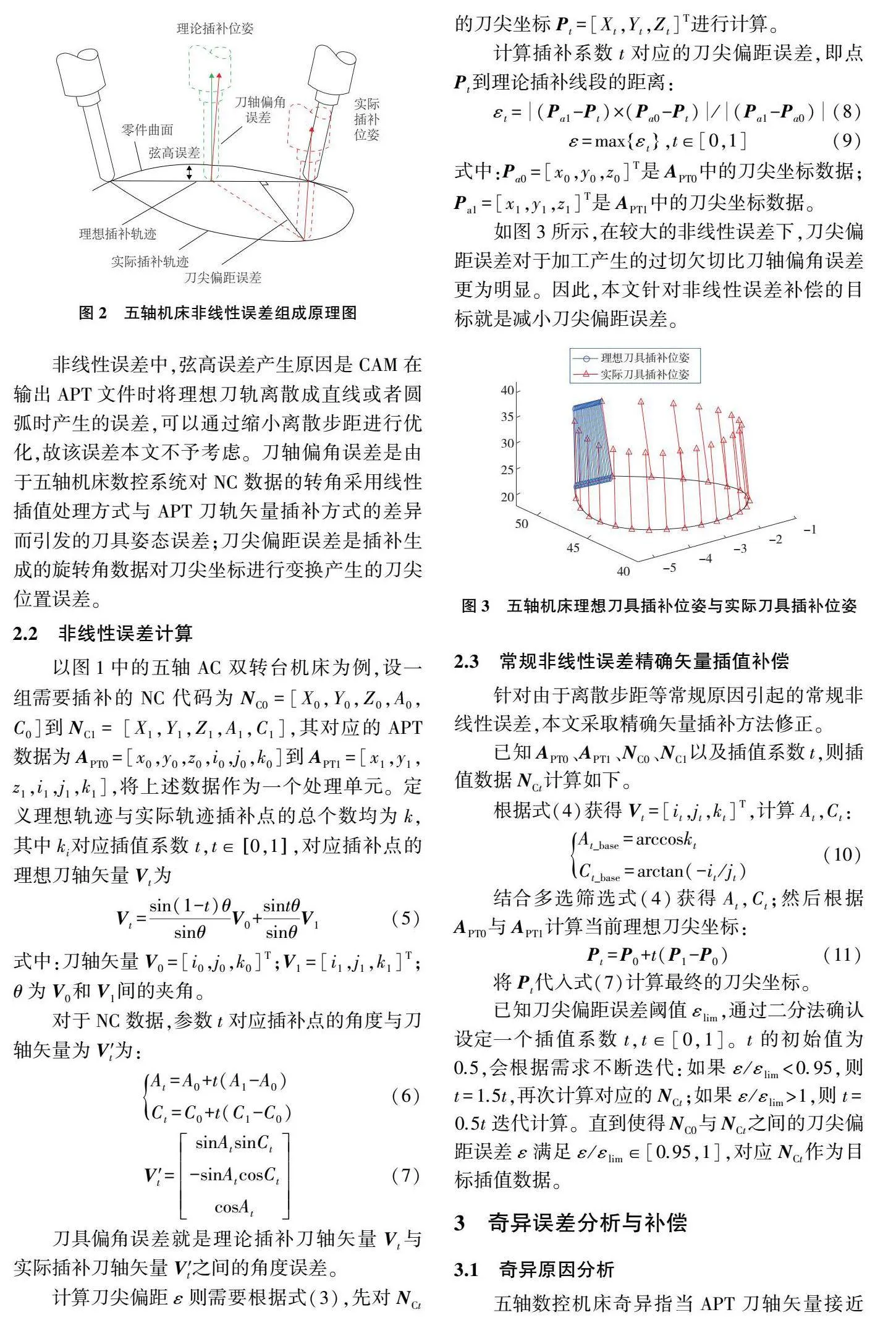

五轴数控机床非线性误差指的是五轴数控机床每次在执行微小插补加工过程中,理想表面上的点到实际刀具轨迹包络体之间存在的最大距离偏差。由图2所示,根据产生的原因,非线性误差可分为弦高误差与刀具摆动误差,刀具摆动误差又可根据误差表现形式分为刀轴偏角误差与刀尖偏距误差。

非线性误差中,弦高误差产生原因是CAM在输出APT文件时将理想刀轨离散成直线或者圆弧时产生的误差,可以通过缩小离散步距进行优化,故该误差本文不予考虑。刀轴偏角误差是由于五轴机床数控系统对NC数据的转角采用线性插值处理方式与APT刀轨矢量插补方式的差异而引发的刀具姿态误差;刀尖偏距误差是插补生成的旋转角数据对刀尖坐标进行变换产生的刀尖位置误差。

2.2非线性误差计算

以图1中的五轴AC双转台机床为例,设一组需要插补的NC代码为NC0=[X0,Y0,Z0,A0,C0]到NC1= [X1,Y1,Z1,A1,C1],其对应的APT数据为APT0=[x0,y0,z0,i0,j0,k0]到APT1=[x1,y1,z1,i1,j1,k1],将上述数据作为一个处理单元。定义理想轨迹与实际轨迹插补点的总个数均为k,其中ki对应插值系数t,t∈0,1,对应插补点的理想刀轴矢量Vt为

式中:刀轴矢量V0=[i0,j0,k0]T;V1=[i1,j1,k1]T;θ为V0和V1间的夹角。

对于NC数据,参数t对应插补点的角度与刀轴矢量为V′t为:

刀具偏角误差就是理论插补刀轴矢量Vt与实际插补刀轴矢量V′t之间的角度误差。

计算刀尖偏距ε则需要根据式(3),先对NCt的刀尖坐标Pt=[Xt,Yt,Zt]T进行计算。

计算插补系数t对应的刀尖偏距误差,即点Pt到理论插补线段的距离:

式中:Pa0=[x0,y0,z0]T是APT0中的刀尖坐标数据;Pa1=[x1,y1,z1]T是APT1中的刀尖坐标数据。

如图3所示,在较大的非线性误差下,刀尖偏距误差对于加工产生的过切欠切比刀轴偏角误差更为明显。因此,本文针对非线性误差补偿的目标就是减小刀尖偏距误差。

2.3常规非线性误差精确矢量插值补偿

针对由于离散步距等常规原因引起的常规非线性误差,本文采取精确矢量插补方法修正。

已知APT0、APT1、NC0、NC1以及插值系数t,则插值数据NCt计算如下。

根据式(4)获得Vt=[it,jt,kt]T,计算At,Ct:

结合多选筛选式(4)获得At,Ct;然后根据APT0与APT1计算当前理想刀尖坐标:

将Pt代入式(7)计算最终的刀尖坐标。

已知刀尖偏距误差阈值εlim,通过二分法确认设定一个插值系数t,t∈[0,1]。t的初始值为0.5,会根据需求不断迭代:如果ε/εlimlt;0.95,则t=1.5t,再次计算对应的NCt;如果ε/εlimgt;1,则t=0.5t迭代计算。直到使得NC0与NCt之间的刀尖偏距误差ε满足ε/εlim∈[0.95,1],对应NCt作为目标插值数据。

3奇异误差分析与补偿

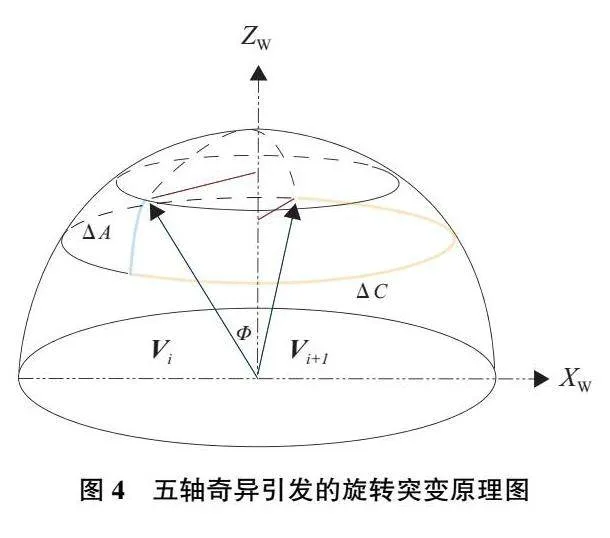

3.1奇异原因分析

五轴数控机床奇异指当APT刀轴矢量接近加工坐标系的Zw轴,对应NC旋转轴的相邻取值发生突变的现象。如图4所示,刀位Vi和Vi+1的夹角设为Φ,对应A轴和C轴的的旋转增量为ΔA和ΔC。此处Φ的取值即使很小,对应ΔC的取值却非常大,这就是因为刀轴矢量进入奇异域引发的旋转量突变现象[10]。

3.2奇异检测

一般将距离奇异轴一定角度阈值的区域定义为奇异域,经过奇异域的刀轴矢量就容易产生奇异非线性误差,但是奇异域的边界难以定义,无法应用该方法精确检测奇异刀轴矢量。对此,可以通过矢量插补所需次数来判断当前刀轴矢量进给是否存在奇异。

图5所示为单位球在yOz平面的投影,V0与V1对应的ΔC趋于180°,对V0、V1之中的所有可插补矢量进行选取作为插值点,如果只考虑C=arctan(-i/j),则奇异轴两侧的Vi、Vi+1中的ΔC也是趋于180°。考虑到一般多解的选取策略为综合A轴与C轴的变化量,所以奇异发生的位置为奇异轴偏向终点矢量的某一组相邻插值点,如图中的Vk与Vk+1,即奇异点在矢量插补之后进行了“后移”,理论上矢量插补无法解决奇异非线性误差。

综上所述,本文检测方法为:如果常规非线性误差矢量插补次数超过阈值Nlim且误差不收敛,则可以认定为属于奇异单元。

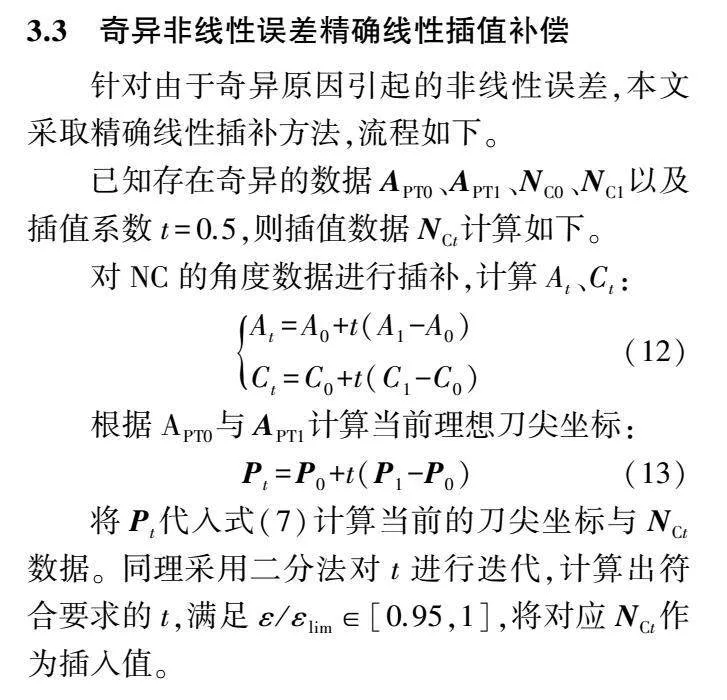

3.3奇异非线性误差精确线性插值补偿

针对由于奇异原因引起的非线性误差,本文采取精确线性插补方法,流程如下。

已知存在奇异的数据APT0、APT1、NC0、NC1以及插值系数t=0.5,则插值数据NCt计算如下。

对NC的角度数据进行插补,计算At、Ct:

根据APT0与APT1计算当前理想刀尖坐标:

将Pt代入式(7)计算当前的刀尖坐标与NCt数据。同理采用二分法对t进行迭代,计算出符合要求的t,满足ε/εlim∈[0.95,1],将对应NCt作为插入值。

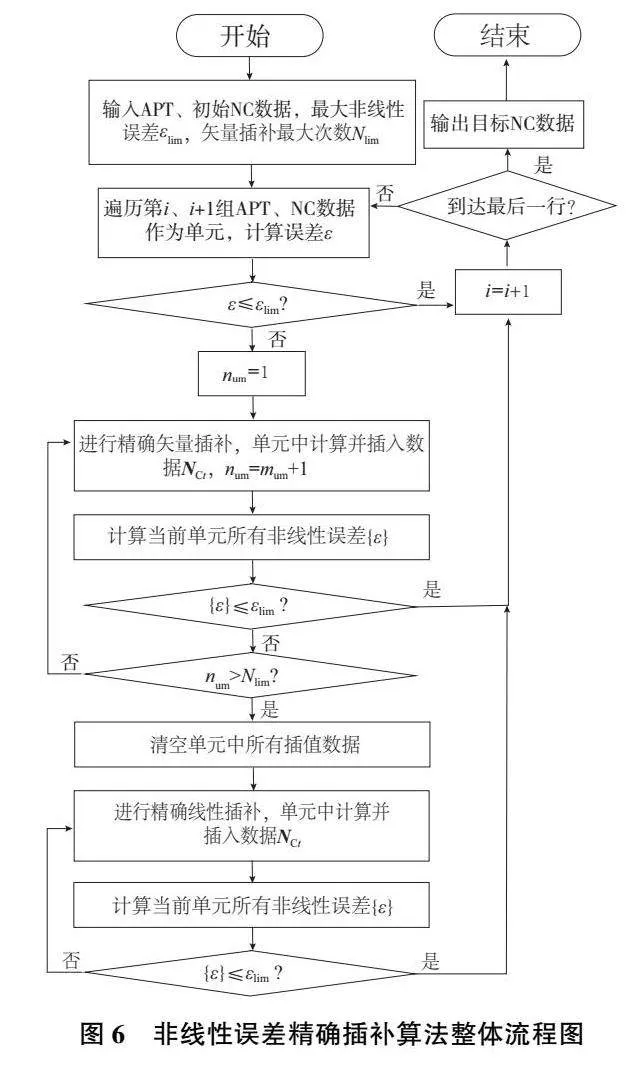

4非线性误差精确插补算法整合

本文非线性误差精确插补算法整体流程如下(图6)。

1)输入目标APT与初始NC数据;定义目标最大非线性误差εlim以及奇异检测的矢量插补最大迭代次数Nlim。

2)载入第i、i+1组APT与初始NC数据作为一个处理单元,参照2.2节计算对应的非线性误差ε。

3)如果当前非线性误差εlt;εlim,则该组数据合格,令i=i+1,执行步骤2);否则参照2.3节进行常规非线性误差矢量插补,并设定num作为记录该过程中插补的NC数据个数。每次该处理单元新增1组NC数据,则num=num+1,同时计算该单元所有非线性误差{ε}。

4)如果{ε}均小于εlim,且numlt;Nlim, 则认定插值合格,令i=i+1,执行步骤2);如果{ε}不完全小于εlim,且numgt;Nlim,则认定插值不合格,需对该数据单元中所有插值数据进行清空,并参照3.3节进行奇异线性补偿;

5)奇异补偿过程中,每次新增1组插值数据NC,则计算整体非线性误差{ε};如果{ε}均小于εlim,则认为该数据单元插值合格。处理完毕,令i=i+1,执行步骤2);否则继续执行插值新的NC数据。

6)每次令i=i+1的时候,会进行一次判断,如果i到达最后一行,则输出目标NC数据,流程结束;否则执行步骤2)。

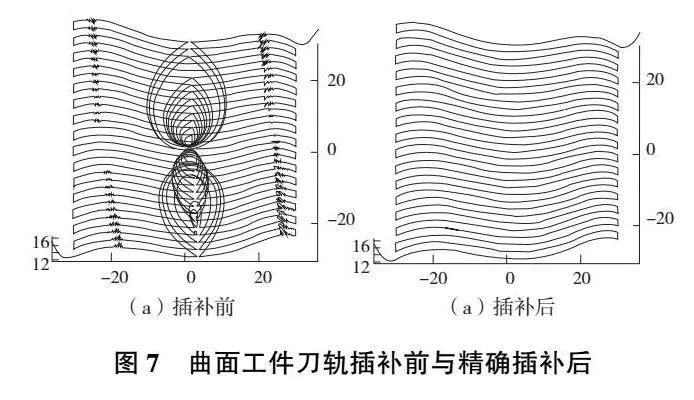

5仿真与加工验证

为验证本文算法的有效性。对曲面案例模型的刀轨进行插补,零件插补前后刀轨如图7所示。对该曲面进行加工,材料60mm的方形毛坯,为了获得良好的加工效果,对刀轨进行密化,将刀轨“往复”数量从30条增加到120条进行半精加工,增加到600条进行精加工。

在半精加工工序中,非线性误差插补阈值设置为0.005mm,在切削量与进给速度等加工参数相同的条件下,精确插补NC总数据量为31 663个,加工时间1 442s;中点迭代插补NC总数据量为38 747个,加工时间为1 670s。即精确插补算法NC数据量同比减少18.3%,加工时间同比减少13.7%。

在半精加工过程对精确插补与传统中点迭代插补的切削过程进行切削力测量,其结果对比如图8所示,精确插补的切削力在加工过程中切削力变化较大的位置实现了切削力幅值的有效降低。

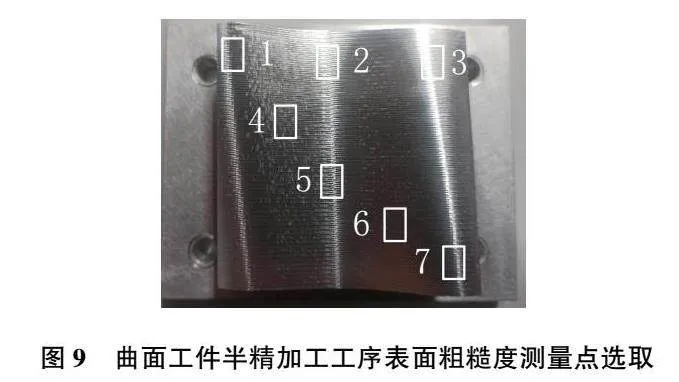

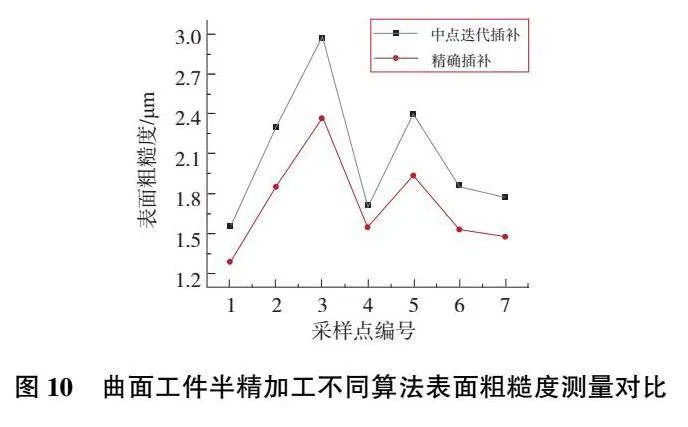

半精加工完成后,对精确插补与传统中点迭代插补方法加工完成的两组加工零件测量表面粗糙度,其测点选择如图9所示。

如图10所示,在半精加工表面粗糙度测试中,精确插补加工表面粗糙度更小,整体更为光滑。

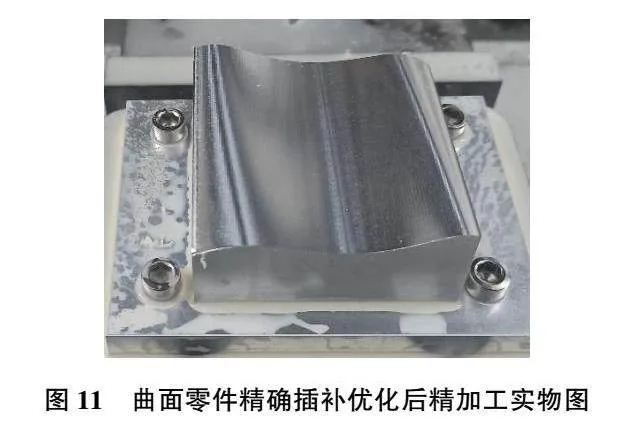

精确插补方法的精加工工序完成后,零件切削效果如图11所示,整体表面光滑,无明显过切欠切痕迹,达到预期优化目标。

6结语

本文提出五轴机床后处理非线性误差精确插补算法,包括通过建立机床运动链模型,运用齐次变换对机床运动进行建模,采用旋转量最小法实现多解筛选,对常规的非线性误差采用精确矢量插补,对奇异非线性误差进行监测和精确线性插补。仿真和实验验证该方法不仅可以有效控制非线性误差,而且与常规中点迭代插补算法相比,具有插补点更少、加工时间更短、切削力和加工表面质量更好的优点。

参考文献:

[1] 闫金堂,王洪申. 基于NC程序的五轴数控加工刀位信息提取算法[J]. 机械制造与自动化,2019,48(6):29-33.

[2] 吴大中. 五轴联动数控加工非线性误差控制及后置处理[D]. 上海:上海交通大学,2007.

[3] 姬俊锋,周来水,安鲁陵,等. 考虑非线性误差补偿的五坐标数控加工走刀步长改进算法[J]. 重庆大学学报,2010,33(4):37-42.

[4] 李旗号,张丽. 自由曲面数控加工中非线性误差分析与走刀步长的确定[J]. 合肥工业大学学报(自然科学版),2000,23(3):385-388.

[5] 刘明明. 偏心错齿型刀具五轴数控磨削技术研究[D]. 长沙:湖南大学,2018.

[6] 章绍昆,毕庆贞,王宇晗. 镜像铣削加工奇异区域刀具路径优化[J]. 航空学报,2021,42(10):524591.

[7] 吴磊. 机床坐标系下的复杂曲面五轴加工刀轴优化和奇异避免[D]. 大连:大连理工大学,2020.

[8] SRBY K. Inverse kinematics of five-axis machines near singular configurations[J]. International Journal of Machine Tools and Manufacture,2007,47(2):299-306.

[9] CRIPPS R J,CROSS B,HUNT M,et al. Singularities in five-axis machining:cause,effect and avoidance[J]. International Journal of Machine Tools and Manufacture,2017,116:40-51.

[10] 毕庆贞,丁汉,王宇晗. 复杂曲面零件五轴数控加工理论与技术[M]. 武汉:武汉理工大学出版社,2016.

收稿日期:20230406

基金项目:南京航空航天大学研究生科研与实践创新计划项目(xcxjh20210507)

第一作者简介:徐世昌(1998—),男,江西南昌人,硕士研究生,研究方向为五轴数控机床后置处理与仿真,1667691056@qq.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.009