高温合金GH4169铣削表面粗糙度工艺参数优化研究

摘要:为获得理想的高温合金GH4169铣削表面粗糙度,设计GH4169铣削正交试验,建立表面粗粗度预测模型,利用相对灵敏度分析工艺参数对表面粗糙度影响的主次顺序,通过趋势图分析工艺参数对表面粗糙度影响机制及影响趋势;提出工艺参数优选区间确定方法并获得铣削工艺参数优选区间;采用遗传算法获得优化的铣削工艺参数组合。铣削实验结果表明:优化工艺参数不仅能获得较小的表面粗糙度,而且减小了刀具磨损。

关键词: 铣削;GH4169;表面粗糙度;遗传算法;参数优化

中图分类号:TG54;TH161+.14文献标志码:A文章编号:1671-5276(2024)06-0042-05

Abstract:In order to obtain the ideal milling surface roughness of high temperature alloy GH4169, the prediction model of surface roughness was established based on the orthogonal milling experiment of GH4169. By using the relative sensitivity, the influence order of the technological parameters on the surface roughness was analyzed, and the influence mechanism and influence trend of process parameters on surface roughness were studied with trend chart. The determining method for the optimum range of process parameters was put forward and the optimum range was achieved. Genetic algorithm was applied to gain the optimized combination of milling process parameters. The result of milling experiment shows that the optimized milling parameters can not only obtain smaller surface roughness, but also reduce tool wear.

Keywords:milling;GH4169;surface roughness;genetic algorithm; parameter optimization

0引言

高温合金GH4169由于其强度高、硬度大、耐高温、耐腐蚀、抗疲劳等优点,被广泛应用于航空航天领域[1]。然而GH4169在铣削过程中因切削力大、切削温度高、切削刀具磨损严重、加工硬化和塑性变形严重,其表面完整性难以保证[2]。为了获得理想的铣削表面质量,国内外学者针对GH4169铣削,在铣削力建模及预测[3]、表面粗糙度形成机制及预测[4]、刀具磨损机制[5]等方面开展了大量研究。其中表面粗糙度是表面完整性的重要指标,影响工件抗疲劳性、使用寿命[6]。为了获得理想的表面粗糙度,THAKUR等[7]研究了K20硬质合金刀具高速切削GH4169时工艺参数对表面质量的影响规律;AKHTAR等[8]通过对试验数据分析,研究了工艺参数对铣削GH4169表面粗糙度、残余应力、显微硬度的影响规律,获得了优化的工艺参数;AMINI等[9] 研究了陶瓷刀具高速切削 GH4169时,工艺参数对表面粗糙度的影响规律,获得了优化的工艺参数; NG等[10]研究了球头铣刀位姿、铣削条件对GH4169表面质量的影响;LIU等[11]采用 TiAlN 涂层硬质合金刀片对 GH4169进行了三因素三水平的高速铣削正交试验,在给定的表面粗糙度0.2μm下以最大材料切除量为优化目标获得了工艺参数优化组合。在国内,任军学等[12]研究了刀具钝化对表面粗糙度的影响;姚倡锋等[13]利用三因素三水平正交试验方法进行了工艺参数对表面粗糙度的影响研究;朱悦宏等[14]开展了三因素三水平正交试验,利用标准粒子群算法研究了工艺参数对表面粗糙度的影响,并对工艺参数进行了优化;马芳薇等[15]采用响应曲面法研究了铣削参数对GH4169高温合金表面完整性的影响。

上述研究中的试验因素均为三水平,且重在试验结果的统计分析,大多缺乏数学方法应用和机制分析。为此,本文采用立式铣刀VSM-4E-D10.0开展了四因素四水平铣削正交试验,利用数学相对灵敏度分析了工艺参数对表面粗糙度影响的主次顺序,建立了表面粗糙度预测模型,分析了工艺参数对表面粗糙度的影响机制及趋势,提出了优选区间划分方法并获得了工艺参数优选区间;采用遗传算法优化了工艺参数,最后用表面粗糙度和刀具磨损两个指标验证了优化结果的可靠性。

1铣削试验

1.1试验条件

试件材料为高温合金GH4169,尺寸规格为54.25mm×45.68mm×66.08mm,如图1所示。刀具采用立式铣刀VSM-4E-D10.0,几何参数为:D=10mm,d=10mm,H=25mm,L=75mm。

试验所用机床为VMC-850型三坐标立式加工中心。采用IFM-G4表面质量测量仪测量铣削表面粗糙度和刀具磨损。

1.2试验方案及结果

为降低试验成本,减少试验工作量,采用四因素四水平的试验方案。4个切削因素为主轴转速n、每齿进给量fz、径向切削宽度ae和轴向切削高度ap。铣削方式采用端面铣削。表面粗糙度正交试验方案及结果如表1所示。

2工艺参数对表面粗糙度影响规律分析

2.1表面粗糙度模型建立

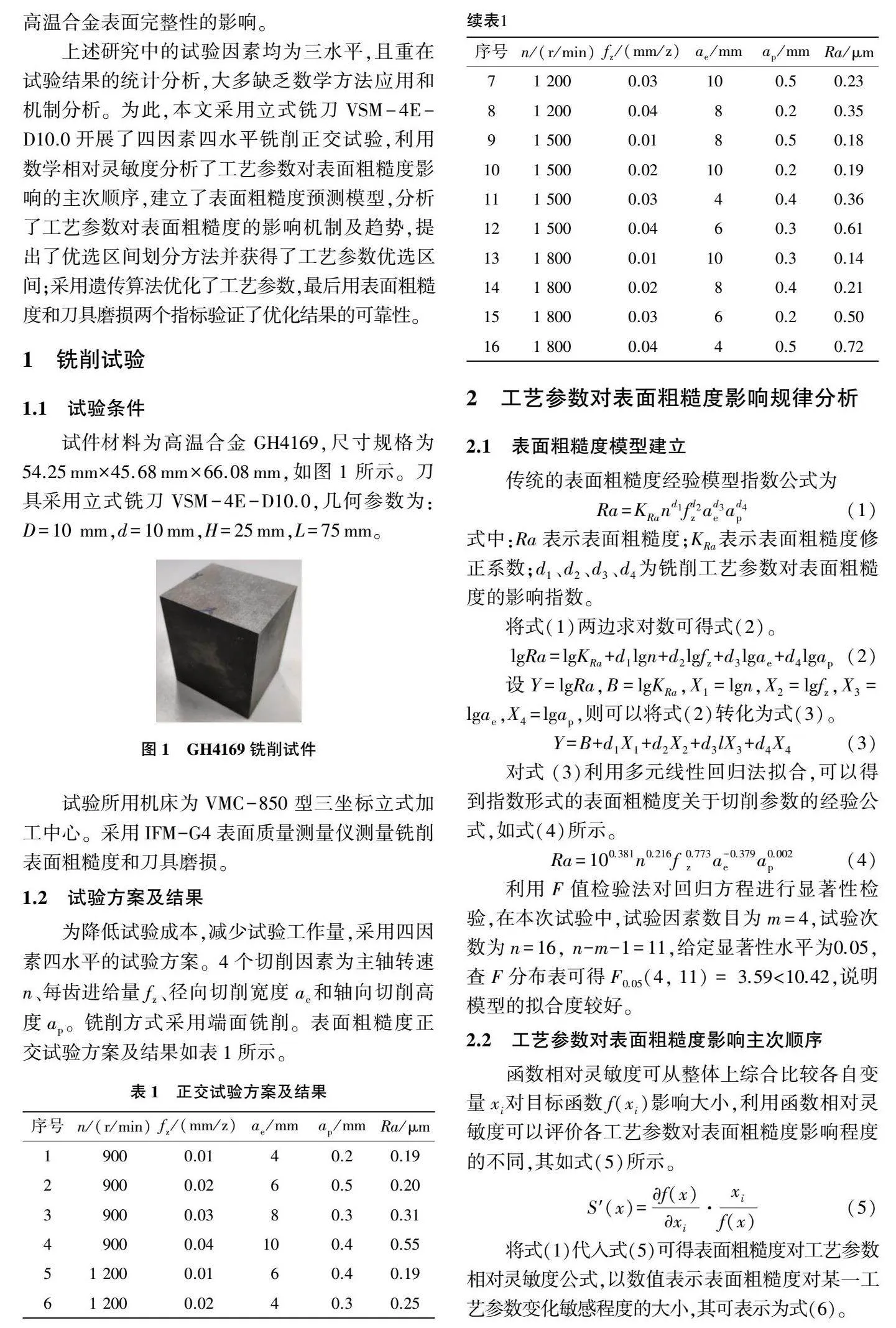

传统的表面粗糙度经验模型指数公式为

式中:Ra表示表面粗糙度;KRa表示表面粗糙度修正系数;d1、d2、d3、d4为铣削工艺参数对表面粗糙度的影响指数。

将式(1)两边求对数可得式(2)。

对式 (3)利用多元线性回归法拟合,可以得到指数形式的表面粗糙度关于切削参数的经验公式,如式(4)所示。

利用F值检验法对回归方程进行显著性检验,在本次试验中,试验因素数目为m=4,试验次数为n=16, n-m-1=11,给定显著性水平为0.05,查F分布表可得F0.05(4, 11) = 3.59lt;10.42,说明模型的拟合度较好。

2.2工艺参数对表面粗糙度影响主次顺序

函数相对灵敏度可从整体上综合比较各自变量xi对目标函数f(xi)影响大小,利用函数相对灵敏度可以评价各工艺参数对表面粗糙度影响程度的不同,其如式(5)所示。

将式(1)代入式(5)可得表面粗糙度对工艺参数相对灵敏度公式,以数值表示表面粗糙度对某一工艺参数变化敏感程度的大小,其可表示为式(6)。

将式(4)代入式(6),可得主轴转速n、每齿fz、ae和ap的相对灵敏度依次为:Sn=0.216,Sf,z=0.773,Sa,e=0.379,Sa,p=0.002。由此可见,fz对表面粗糙度影响最大。fz越大则Ra越大,表面质量越差;其次是径向切削宽度ae,ae越大则Ra越小,表面质量越好;再次是主轴转速n,n越大则Ra越大;对表面粗糙度影响程度最小的是切削高度ap,与其他因素相比,ap对表面粗糙度几乎没有影响。在工艺规划中,对于比较敏感的工艺参数要严谨选取,对最不敏感的工艺参数在加工时可以将其固定在某水平,或者可以在较大区间内取值。

2.3工艺参数对表面粗糙度影响规律分析

趋势图可以反映工艺参数在取值范围内的变化引起试验结果的变化趋势。为分析工艺参数对表面粗糙度的影响规律,计算正交试验表1任一列上因素并取水平i (i =1, 2, 3, 4)时所得试验结果的算术平均值,并以此为纵坐标,以各水平取值为横坐标,绘制工艺参数对表面粗糙度影响的趋势图,如图2所示。

图2(a)表明,随着转速增大,表面粗糙度先减小后增大。这是因为转速增大未变形切削厚度减小导致粗糙度减小,当转速继续增大,切削热增多,材料“塑性凸出”增加导致表面粗糙度增大。

图2(b)表明,随着每齿进给量增加表面粗糙度增大。这是因为每齿进给量增大时未变形切屑厚度随之增大,刀具与工件材料的摩擦力也会增大,从而导致表面粗糙度增加。

图2(c)表明,随着铣削“塑形凸出”增大,但“挤光效应”仍占主导,所以表面粗糙度保持基本不变;当铣削宽度继续增大“塑形凸出”减小,未变形切削厚度减小,导致表面粗糙度减小;当铣削宽度再继续增大,切削力增大导致刀具振动加剧,表面粗糙度略有增大。

图2(d)表明,随着铣削深度持续增大,表面粗糙度略微增大,接着保持基本不变。这是因为当铣削深度增大时,切削热显著增大导致“塑性凸出”占优势,从而表面粗糙度增大;铣削深度再继续增大时,“塑形凸出”与“挤光效应”达到基本平衡,因此表面粗糙度基本保持不变。

3工艺参数优化

3.1工艺参数区间优化

定义工艺参数优选区间为:表面粗糙度平均值较小或最小的工艺参数水平区间为该工艺参数的优选区间;在该区间内的铣削工艺参数可以获得相对较小的表面粗糙度。

根据此概念,提出优选区间划分方法:1)对n个工艺参数(N1, N 2, …, Nn ) ,每个工艺参数有m个水平 ( M1, M2, …, Mm ),开展n因素m水平的正交试验,根据指数预测模型计算表面粗糙度相对灵敏度,确定影响工艺参数对表面粗糙度影响的主次顺序; 2) 计算敏感工艺参数各个水平的表面粗糙度平均值ki( i= 1, 2,…, m),即任 一列上因素取水平i时所得试验结果的算术平均值;3) 对工艺参数Ni (i = 1, 2, …, n),计算m-1个水平区间Qj = [Mj, Mj+1]内表面粗糙度的平均值Aj =(kj + kj+1 )/2和水平区间的极差值R j = |kj - kj+1|( j = 1, 2,…, m-1);4) 确定最小平均值min (A1, A2, …, Am- 1) 对应的工艺参数水平区间为优选区间;若min (A1, A2, …, Am- 1) 对应的工艺参数水平区间有若干个,则确定这若干个区间中具有min (R1, R2, …, Rm- 1)的区间为最优区间。

按照上述办法,结合图2可得面向表面粗糙度的GH4169铣削工艺参数优选区间,如表2所示。在优选区间内获取的工艺参数可以获得较小的表面粗糙度,这为工艺参数选取提供了依据。

3.2工艺参数组合优化

遗传算法具有实用、高效和鲁棒性强等特点,适用于非线性、多模型、多目标的铣削加工工艺参数优化问题求解[16]。为了获得较好的表面加工质量,选取最小表面粗糙度为优化目标,制定表面粗糙度最小目标函数。由式(4)可知,每齿进给量对表面粗糙度的影响比较明显,每齿进给量越大,表面粗糙度越大,主轴转速影响也比较明显;主轴转速愈大,表面粗糙度越大。因而在此将主轴转速和每齿进给量都取为最小值,即n=900r/min,fz=0.01mm/z,代入式(4),使表面粗糙度变为径向切削宽度和轴向切削高度的二元函数。为了简化编程,分别以x和y代替ae和ap,因此目标函数表示为。

约束条件:径向切削宽度范围4 mm≤ae≤10 mm,轴向切削高度范围0.2 mm≤ap≤0.5 mm。

遗传算法参数设置如表3所示。

在Matlab中编写遗传算法优化程序,图3是Matlab中目标函数的函数曲线,图中被圈中的点表示每一代的最优解。图4是铣削加工参数优化的计算过程图。

从图4可以发现,从第27代起,优化计算的最优解已经趋于稳定,表面粗糙度达到0.123 7μm。表4是切削参数的优化结果及可获得的表面粗糙度。由图可知,优选的工艺参数包含于表2所示的工艺参数优选区间。

4试验验证

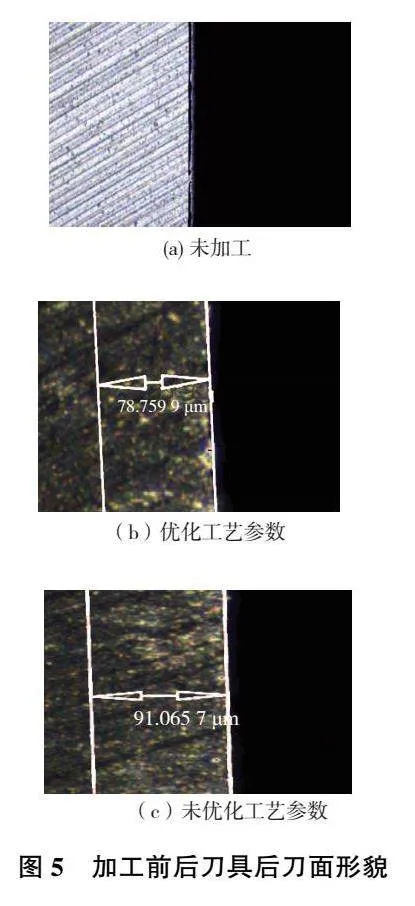

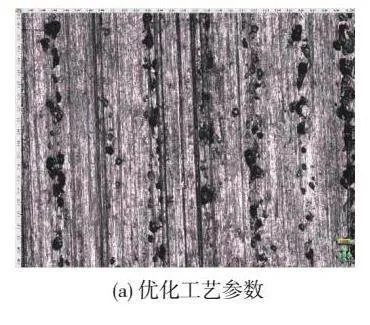

为验证优化结果的可靠性,以遗传算法优选的工艺参数n=900n/min,fz=0.01mm/z,ae=10mm,ap=0.2mm,在规格为54.25mm×45.68mm的GH4169平面上采用新刀具进行两次铣削。铣削前,在10倍显微镜下测量刀具后刀面形貌如图5(a)所示,铣削后刀具后刀面磨损宽度达到78.759 9μm,如图5(b)所示;铣削表面粗糙度为0.126μm,其表面形貌如图6(a)所示。再选取正交试验表1中的第1组(非优选区间的)工艺参数利用新刀具在试件平面上铣削两次,经检测刀具后刀面磨损宽度达到91.065 7μm,如图5(c)所示;表面粗糙度为0.185μm,表面形貌如图6(b)所示。

因此,优选的参数不仅可以获得较小的表面粗糙度,而且对刀具的磨损程度也相对较小,验证了所建模型、优选区间、优选工艺参数的可靠性。

5结语

本文开展了面向表面粗糙度的高温合金GH4169铣削工艺参数优化研究,得到以下结论:

1)建立了铣削表面粗糙度预测模型,利用相对灵敏度分析了表面粗糙度对工艺参数的敏感程度;

2)利用趋势图分析了工艺参数对表面粗糙度影响机制及趋势;

3)提出了面向表面粗糙度的优选区间确定方法,获得了工艺参数优选区间;

4)利用遗传算法获得了优化的工艺参数组合,试验结果表明优化的工艺参数不仅可以获得较小的表面粗糙度而且刀具磨损也较小,验证了优化参数的可靠性。

参考文献:

[1] ANAND R S,PATRA K. Modeling and simulation of mechanical micro-machining: a review[J]. Machining Science and Technology,2014,18(3):323-347.

[2] 田璐,韩旭炤,高峰,等. 微细铣削技术研究综述[J]. 机械强度,2019,41(3):618-624.

[3] BUDAK E,OZLU E,BAKIOGLU H,et al. Thermo-mechanical modeling of the third deformation zone in machining for prediction of cutting forces[J]. CIRP Annals,2016,65(1):121-124.

[4] 刘维伟,李锋,任军学,等. 基于标准粒子群算法的GH4169高速铣削表面粗糙度研究[J]. 中国机械工程,2011,22(22):2654-2657,2771.

[5] THEPSONTHI T,ZEL T.3-D finite element process simulation of micro-end milling Ti-6Al-4V titanium alloy:experimental validations on chip flow and tool wear[J]. Journal of Materials Processing Technology,2015,221:128-145.

[6] NOORI H,JAIN M,NIELSEN K,et al. Effect of deformation-induced residual stress on peel strength of polymer laminated sheet metal[J]. The Journal of Adhesion,2016,92(10):862-876.

[7] THAKUR D G,RAMAMOORTHY B,VIJAYARAGHAVAN L. Study on the machinability characteristics of superalloy Inconel 718 during high speed turning[J]. Materials amp; Design,2009,30(5):1718-1725.

[8] AKHTAR W,SUN J F,CHEN W Y. Effect of machining parameters on surface integrity in high speed milling of super alloy GH4169/inconel 718[J]. Materials and Manufacturing Processes,2016,31(5):620-627.

[9] AMINI S,FATEMI M H,ATEFI R. High speed turning of inconel 718 using ceramic and carbide cutting tools[J]. Arabian Journal for Science and Engineering,2014,39(3):2323-2330.

[10] NG E G,LEE D W,SHARMAN A R C,et al. High speed ball nose end milling of inconel 718[J]. CIRP Annals,2000,49(1):41-46.

[11] LIU W W,YU Y,LI F,et al. A study of cutting parameters optimization in high-speed milling GH4169 with TiAlN coated carbide tool[J]. Advanced Materials Research,2012,628:144-149.

[12] 邵光鹏,任军学,田荣鑫,等. 刀具钝化对铣削GH4169表面粗糙度的影响[J]. 航空精密制造技术,2013,49(2):1-3,7.

[13] 刘维伟,李锋,姚倡锋,等. GH4169高速铣削参数对表面粗糙度影响研究[J]. 航空制造技术,2012,55(12):87-90,93.

[14] 朱悦宏,田龙,李云虎,等. 基于遗传算法的高温合金GH4169高速铣削参数优化的研究[J]. 世界有色金属,2017(10):118-120.

[15] 马芳薇,谭靓,李丰玉,等. 铣削参数对GH4169高温合金表面完整性的影响[J]. 航空精密制造技术,2022,58(4):5-10.

[16] 王哲,李磊,沈雪红. GH4169高温合金切削仿真分析及工艺参数优化[J]. 工具技术,2020,54(1):59-62.

收稿日期:20230403

基金项目:陕西省自然科学基础研究计划资助项目(2022JM-240)

第一作者简介:梅屹峰(1990—),男,陕西西安人,助教,硕士,研究方向为光学测量与表面加工完整性控制,1974248665@qq.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.008