双转轴支撑装置的运动学分析与误差补偿

摘要:风洞试验是飞行器研制发展过程中不可缺少的环节,双转轴支撑装置是应用于风洞采集飞行器实验数据的关键设备。根据双转轴支撑装置的结构特点,建立风洞试验用双转轴支撑装置运动控制的数学模型,得到机构角和飞行器模型角的运动学解析函数。在Matlab平台上采用数据拟合的方法得到尾轴和滚转角的误差补偿函数,据此设计尾轴和滚转角的误差补偿方案。

关键词: 风洞试验;双转轴机构;运动解耦;误差补偿

中图分类号:TH113文献标志码:A文章编号:1671-5276(2024)06-0037-05

Abstract:Wind tunnel test is an indispensable link in the process of aircraft research and development, and the double rotating shaft support device is the key equipment used in wind tunnel to collect aircraft experimental data. This paper establishes the mathematical model of the motion control of the double-rotating shaft support device used in wind tunnel test according to the structural characteristics of the double-rotating shaft support device, and obtains the kinematic analytic functions of the mechanism angle and the aircraft model angle. The error compensation function of stern shaft and roll angle is obtained by data fitting method on Matlab platform, according to which, the error compensation scheme of stern shaft and roll angle is designed.

Keywords:wind tunnel test; double rotating shaft mechanism; motion decoupling; error compensation

0引言

风洞试验是研究飞行器模型空气动力学的必要环节,飞行器模型通过模型支撑机构的精确运动控制,测得不同姿态下的气动特性参数,为飞行器的研制成功提供重要保障[1-2]。双转轴支撑装置是应用于航空、航天等领域进行实物仿真的关键硬件设备,在低速增压风洞试验中得到了广泛应用[3]。在风洞试验中,双转轴支撑装置用以支撑试验模型,通过支撑机构3个轴的运动耦合,实现飞行器模型在空中不同姿态的变化,以获得重要的试验数据[4]。本文通过简化双转轴支撑装置的机械结构,采用空间几何的方法,实现弯刀驱动装置、主轴驱动装置、尾轴驱动装置与飞行器模型姿态的运动学解析。双转轴支撑机构的控制精度关系到风洞试验数据的准确性和可靠性,精准的风洞试验数据是建立复杂流场模型、验证计算方法的直接依据[5-6]。本文通过高精度水平测量仪测量得到尾轴和滚转角的运行角度数据后,基于Matlab平台提出误差补偿方案,实现尾轴和滚转角精度的提高。

1支撑装置的运动学分析

1.1模型角和机构角的定义

双转轴模型支撑装置如图1所示。该装置一共有3个运动轴,分别是弯刀轴、主轴、尾轴。在风洞试验中飞行器模型轴线与尾轴轴线重合,故尾轴轴线与地面的夹角即为飞行器模型的仰角,尾轴轴线向水平地面的投影与铅锤面的夹角即为模型的偏航角,模型绕自身轴线旋转的角度即为模型的滚转角。规定飞行器模型抬头,仰角α为正,模型右偏,偏航角β为正,模型顺时针方向旋转,滚转角γ为正。弯刀向上旋转为正,主轴和尾轴的旋转方向以顺时针为正。

1.2支撑装置运动解析

将图1双转轴支撑装置简化成图2支撑装置的运动解析图,每个机构运动的先后顺序不影响模型的最终姿态角。通过构建空间几何运动关系,可以求出模型α、β、γ和弯刀行走的角度θ、主轴旋转角度ω、尾轴旋转角度φ之间的关系。为简化模型角与机构角之间的运动关系,弯刀、主轴和尾轴运动前均处于零位状态。

取尾轴上一个固定点为A,过点A向主轴的延长线做垂线,交点为O1,主轴延长线与过弯刀零点的水平面之间的交点为O。在主轴带动尾轴旋转过程中,O1A的轨迹为以O1为圆心、O1A长为半径的一个圆面,且主轴延长线垂直于该圆面上任意一点。当弯刀向上旋转一个角度为θ,主轴顺时针旋转一个角度为ω,过A点向弯刀所在的铅锤面和弯刀零点所在的水平面做垂线,垂足分别为B点和C点。过B点向弯刀零点所在的水平面作垂线,垂足为D点。由仰角和侧滑角的定义可知,∠AOC = -α,∠DOC = β,初始预置角θ0为主轴延长线与尾轴轴线的夹角,为固定值16°。此时,∠O1OD = θ,∠BO1A =ω,连接OB,令∠BOO1 = α1,∠BOD = α2 ,则由空间几何关系可得出下式:

过O1点做OA的垂线,垂足为点E。在平面AOC内过点E点做直线EF垂直于OA,过点O1做直线EF的垂线,垂足为G。则∠O1EG为尾轴转过的角度-φ。分别过O1、G点做平面DOC的垂线,垂足分别为I和H,则

当给出弯刀、主轴和尾轴3个轴的运行角度时,联立式(1)—式(3)可求得模型α、β、γ。已知机构运行角度求模型姿态角度的运动解析方程为

在给定α、β、γ情况下,求弯刀θ、主轴ω、尾轴φ 3个机构运行角度的运动解析方程为

2尾轴和滚转角精度测量

2.1测量工具

图3为瑞士某公司的WYLER BlueClino 水平仪,基于CLINO2000角度仪的基础上开发出的电子角度仪,具有大量程和高精度,应用于大角度精密测量。

2.2测量数据分析

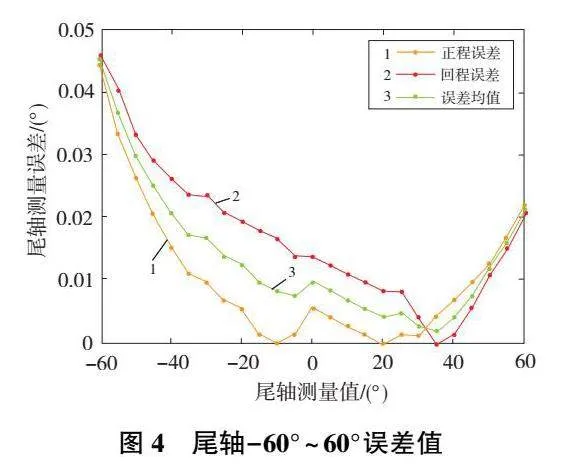

通过水平仪测量尾轴和滚转角的误差与其测量值的图像如图4和图5所示。可得尾轴最大误差为0.045 8°,滚转角最大误差为0.1°。

3误差补偿原理分析

3.1尾轴单轴补偿原理分析

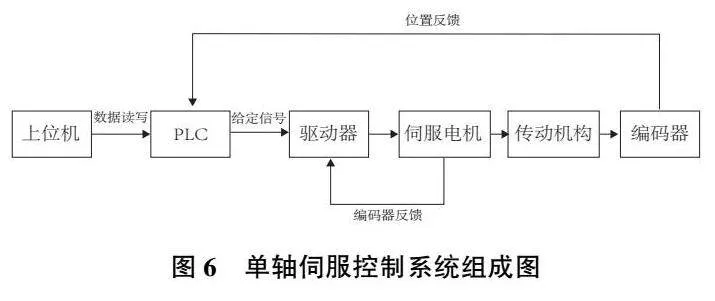

由于双转轴支撑机构对单轴的运动精度要求较高,弯刀、主轴、尾轴的伺服控制系统均采用全闭环控制结构,其控制结构如图6所示。减速传动机构输出轴上的编码器将实时位置信息反馈至PLC位置工艺模块,位置控制器根据给定目标位置信息与反馈位置信息比较输出对应的位置控制指令,形成位置控制环。整个系统以位置反馈为主反馈,系统内部还存在速度反馈和电流反馈调节,可以精确地控制伺服电机运动,实现系统的全闭环控制。利用全闭环位置控制结构,可消除中间环节误差,获得较为理想的定位精度。

通过水平仪测量得到尾轴实际的运行角度和误差值,若水平仪测得尾轴实际运行角度小于设定的运行角度,则需要将编码器的位置反馈值减去对应的误差值,然后将修正后的位置值反馈给上位机,即可完成尾轴实际运行角度小于设定值的误差补偿。若水平仪测得尾轴实际运行角度大于设定角度,则需要将编码器的位置反馈值加上对应的误差值,将修正后的位置反馈给上位机,即可完成尾轴实际运行角度大于设定值的误差补偿。在Matlab平台上绘制尾轴误差值随测量值变化的函数曲线,借助Matlab函数拟合工具箱拟合出尾轴的误差函数曲线并得到测量值与误差的函数关系式。误差补偿函数用于修正编码器测得的位置反馈值,然后将修正后的实际运行位置反馈给上位机的尾轴PID运动模块,即完成尾轴的运动角度补偿。图7为尾轴误差补偿原理图。

借助Matlab数据拟合函数工具箱可得一元三次误差函数,拟合曲线如图8和图9所示。

式中:y为尾轴误差值;x为尾轴测量值。

3.2滚转角补偿原理分析

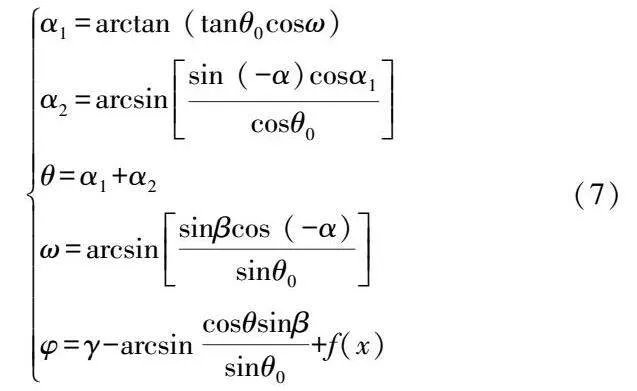

上位机监控软件下达3轴运动指令后,指令通过 Profibus总线传输给PLC程序,PLC控制程序接收到速度和位置参数后将其传送给指令读取模块,程序根据接收的参数计算出各个轴的运动速度以及位置,对其进行位置、速度闭环控制,实现3轴同步运行。飞行器模型的滚转角受到弯刀、主轴、尾轴3个机构角度的影响,其误差值的大小也受到3个机构角度精度的影响。通过式(4)可知:尾轴每增加或减小1°,滚转角也相应地增加或减小1°。在已知模型角度的情况下,通过修正公式(5)来完成滚转角的误差补偿,式(7)为修正后模型的反解。

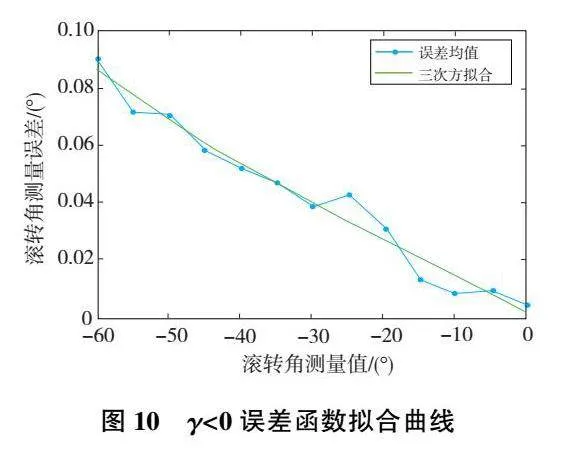

式中f(x)为滚转角的误差补偿公式。通过Matlab数据拟合工具箱得到滚转角设定值和误差值的函数关系曲线,如图10和图11所示,并得到滚转角误差补偿函数。

滚转角的误差补偿函数为

4误差补偿效果分析

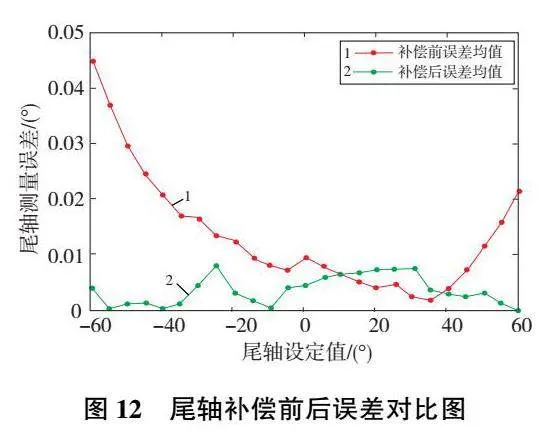

绘制尾轴误差补偿前后对比图,通过图12可知补偿后尾轴的误差精度得到了明显的提升,尤其是在-60°~0°误差补偿效果较好。补偿后尾轴整体的精度由2′45″提高到了35″,整体精度提升效果明显。

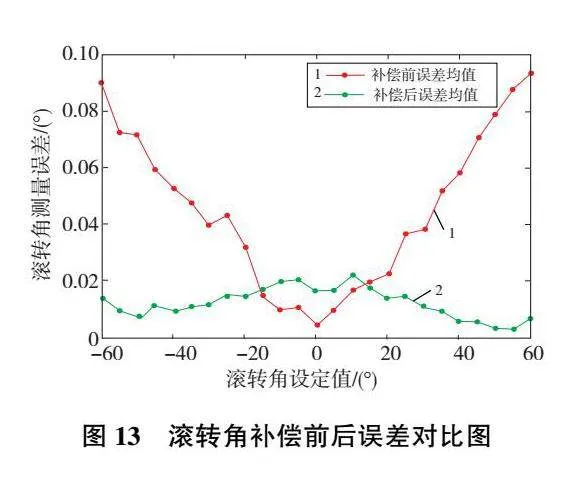

通过图13滚转角补偿前后误差的对比图可知,滚转角精度提升效果显著,补偿后精度由原来的6′提高到了2′35″。随着滚转角设定值的增大,误差补偿效果越明显,精度提高的倍数也越多。

5结语

本文建立了角度控制的数学模型,实现了双转轴模型支撑装置的运动学解析。利用高精度水平仪测量得到尾轴和滚转角的误差精度,通过Matlab离散数据拟合的方法分别得到尾轴测量值与误差值的误差函数和滚转角测量值与误差值的误差函数。尾轴误差函数用于修正光栅编码器的反馈值,滚转角误差函数用于修正滚转角的运动学解析公式。误差补偿后的数据表明:尾轴单轴精度可以由初始的2′45″提高到35″,精度提高了3倍以上;滚转角精度可以由初始的6′提高到2′35″,精度提高了1倍以上,满足了风洞试验中的精度要求。

参考文献:

[1] 王帆,施洪昌,盖文,等. 风洞测控技术[M]. 北京:国防工业出版社,2019.

[2] 李连福. 双转轴模型支撑装置控制系统设计与实现[D]. 大连:大连理工大学,2021.

[3] 李强,李周复,高小荣. FL-9低速增压风洞支撑机构设计研究[J]. 机械传动,2008,32(1):15-17,19.

[4] 刘念,王帆,褚卫华,等. 风洞模型支撑装置驱动油缸位置和速度的精确控制研究[J]. 机床与液压,2014,42(1):86-90,119.

[5] 恽起麟. 风洞实验数据的误差与修正[M]. 北京:国防工业出版社,1996.

[6] 蒋甲利,张孝棣,贾元胜,等. 模型角度测量误差对阻力系数误差的影响[C]// 探索创新交流--中国航空学会青年科技论坛文集. 银川:[s.n.],2004:546-550.

收稿日期:20230317

基金项目:中国航空工业空气动力研究院项目

第一作者简介:徐志祥(1965—),男,江西丰城人,教授,硕士,研究方向为机电自动化,zxxu@dlut.edu.cn。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.007