基于流固耦合的空调分歧管应力分析

摘要:基于ANSYS Workbench分析平台,采用流固耦合的计算方法,对空调分歧管的断裂进行分析,探讨410A氟利昂流场速度分布,分析空调分歧管的变形和等效应力分布,对分歧管出现裂纹的位置进行应力分析和强度评定。结果表明:空调分歧管的最大等效应力为305.2MPa,位置位于出现裂纹的三通管根部,分歧管出现裂纹处的一次应力高于许用值。

关键词:流固耦合;空调分歧管;等效应力;应力分析

中图分类号:TU831.3; O353.4文献标志码:A文章编号:1671-5276(2024)06-0017-03

Abstract:Based on the ANSYS Workbench analysis platform, the fluid-structure coupling calculation method was used to analyze the fracture of the air-conditioning branch pipe, with the discussion of the velocity distribution of the 410A Freon flow field, the deformation and equivalent stress distribution of the air-conditioning branch pipe were analyzed, and tress analysis and strength evaluation were carried out at the crack-occuring location. The results show that the maximum equivalent stress of the branch pipe of the air conditioner, located at the root of the cracked tee pipe, is 305.2MPa, and the primary stress of the branch pipe where the crack occurs is higher than the allowable value.

Keywords:fluid-structure coupling; air-conditioning branch pipe; equivalent stress; stress analysis

0引言

多联空调实现了一台室外机配多台室内机对空调房间进行制冷或制热。因其管控方便、控温准确、节能等优点而被广泛应用于高层建筑[1-2]。在大型高层建筑所采用的多联式空调系统中,室外机与室内机之间存在高落差、管路结构中存在众多分支,经常会用到不同类型的分歧管。因为它们影响制冷量不平衡率,所以必须在通往室内机的分支处安装分歧管管路,作为系统一部分的可选附件[3-5]。

某企业在制热工况时个别分歧管在安装运行一段时间后在三通的根部发生裂纹,导致制冷系统冷媒泄露,发生裂纹的分歧管如图1所示。

分歧管工作原理如图2所示。

分歧管都是在冬季制热工况发生故障的,影响空调工况的正常运行。但目前对空调制热工况时分歧管与流体相互作用情况下分歧管的应力和变形还未进行相关研究。

流固耦合问题在交通、航空、船舶、化工等领域有着广泛的应用。越来越多的研究者开始通过流固耦合数值计算方法进行研究[6]。基于上述分歧管出现裂纹的问题,本文采用流固耦合方法,计算流体对分歧管应力和变形的影响,并分析三通管根部产生裂纹的原因,为分歧管的实际应用提供借鉴,为结构的改进提供参考。

1模型几何结构与网格划分

分歧管由三通管、前直管、后直管、弯管组成。分歧管的尺寸和结构如图3所示。

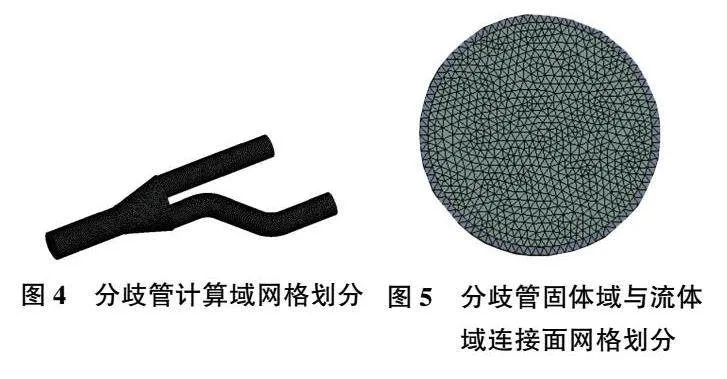

分歧管为紫铜管,密度8 900kg/m3,弹性模量1.10×1011Pa,泊松比0.34,抗拉屈服强度2.80×108Pa,抗压屈服强度2.20×108Pa。使用Workbench中的Mesh模块对分歧管进行网格划分,在流体计算中,使用非结构化四面体网格单元对流体域进行离散化。初始网格单元数共计722 584个,得到分歧管流场压力为3 187 618.5Pa。按照网格无关性验证的要求,将单元数增加到1 397 048个,得到流场压力为3 199 783.5Pa,计算后得到的流场压力变化量超过 3%。由此将网格数再增加到2 312 018个,得到流场压力为3 204 032Pa,此时压力的改变量不超过 3%。因此,本文采用2 312 018个网格单元数对流体域进行离散。固体域采用253 436个网格单元,网格划分如图4所示,分歧管固体域与流体域连接面网格划分如图5所示。

2计算方法

本文基于流固耦合的计算方法,使用ANSYS Workbench分析平台提供的Flow(Fluent)和Transient Structural模型,分别对分歧管进行流场分析和瞬态结构应力分析。二者通过组件系统中System Coupling实现数据传输,完成计算的双向耦合;在Workbench软件的Transient Structural模块中模拟了固体域。在Model模块中,边界条件设置为3个管道的固定约束,忽略分歧管的摆动,分歧管与流体接触的内表面设置为fluid flow interface,在Fluid Flow模块中模拟流体域,流体为410A氟利昂,入口速度设为6m/s,入口温度为383.15K,出口压力为3.2MPa,出口温度为383.15K。根据雷诺数公式:Re=duρ/μ,410A氟利昂的流速u=6m/s,密度ρ=88.74km/m3,黏度μ=1.80×10-5kg/(m·s)。将分歧管的管径与410A氟利昂的各参数值代入上式,计算出雷诺数Re=1 131 435。此时处于完全湍流状态。因此计算时应选用 k-ε湍流模型方程,坐标原点设置在分歧管三通管部位,压力-速度耦合项采用SIMPLE算法,收敛残差设置为1×10-4。在流固耦合模拟计算时,须采用动网格的模拟方法,以便计算流体域和固体域的相互作用。选择Smoothing与Remeshing两种动网格方法,设置动网格区域,分歧管与流体接触的区域设置为耦合面,即System Coupling。流体域和固体域的时间步长均设置为 0.001s。最后把两个区域的模型导入System Coupling中,将流体区域中的System Coupling面和固体区域中的fluid flow interface面设置为耦合表面,以确保在耦合计算过程中完成数据传输。计算耦合运动时间为10s。此时,流场处于稳定状态。

3结果与讨论

3.1分歧管的宏观流场结构

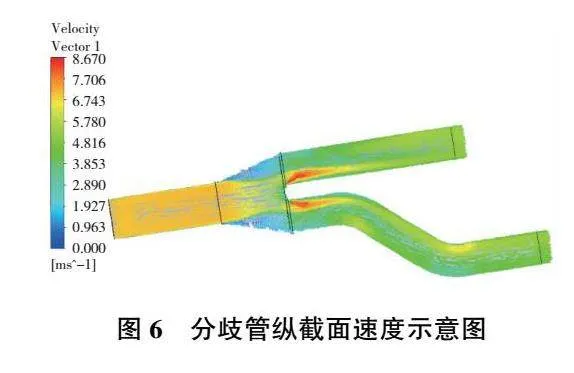

图6为分歧管整体速度矢量分布。可以看出,由于结构的突变,导致流体从分歧管三通管开始流动至后面两管时,在靠近中部的位置具有较大的速度梯度,速度激增至8.67m/s,产生了较大的冲击,必然导致在此处会出现流场旋涡,引起分歧管管壁此处应力的增加,此处与分歧管产生裂纹的位置对应。

3.2分歧管的变形与等效应力

图7为分歧管整体变形云图。分歧管的变形量在三通管根部与后弯管前端连接的附近区域较大,最大可达到0.33mm,从分歧管中部到分歧管两侧趋于减小,减小至0.04mm,说明分歧管的中部也就是三通管根部附近区域是分歧管的薄弱区域,而分歧管出现裂纹的位置就位于此区域内。

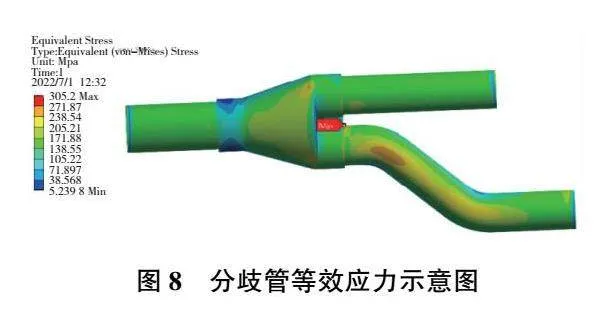

图8为分歧管等效应力分布云图,反映了分歧管以及流体之间的力耦合效应。可以发现:分歧管三通管根部的应力最大,是分歧管强度最容易失效的部位。根据计算结果,分歧管根部应力为305.2MPa,最大等效应力位置与分歧管产生裂纹位置一致。

3.3应力评定

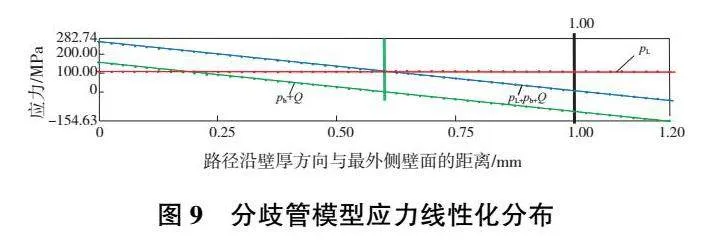

为了分析空调分歧管制热工况时断裂的原因,采用线处理方法对应力进行均匀化和当量线性化处理。线处理法是作沿截面法向方向的积分路径线,并将各应力分量沿此积分路径线进行处理与分析,是分析应力常用的基本方法,对应力处理有着适用性和准确性[7]。然后对应力进行分类与评定。本文选择贯穿分歧管厚度且通过最大等效应力点(即分歧管制热工况下出现裂纹的位置)的最短路径为应力处理线。

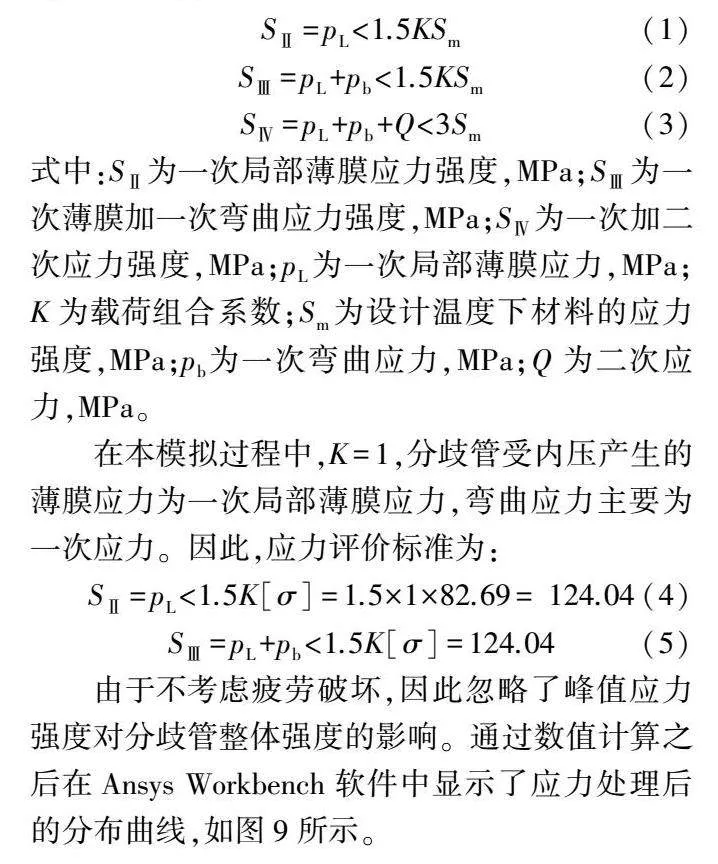

根据相关钢制压力容器分析设计标准应力分类原则,沿厚度线性分布的应力为一次弯曲应力pb,结构不连续区域内压力产生的薄膜应力为一次局部薄膜应力pL,整体结构不连续处的弯曲应力为二次应力Q。通过对上述路径进行线性化处理,可以得到薄膜应力、弯曲应力和峰值应力。根据相关钢制压力容器分析设计标准,得到各应力强度计算方式,以下是判断各类应力强度的依据。

式中:SⅡ为一次局部薄膜应力强度,MPa;

SⅢ为一次薄膜加一次弯曲应力强度,MPa;

SⅣ为一次加二次应力强度,MPa;

pL为一次局部薄膜应力,MPa;

K为载荷组合系数;

Sm为设计温度下材料的应力强度,MPa;

pb为一次弯曲应力,MPa;

Q为二次应力,MPa。

在本模拟过程中,K=1,分歧管受内压产生的薄膜应力为一次局部薄膜应力,弯曲应力主要为一次应力。因此,应力评价标准为:

由于不考虑疲劳破坏,因此忽略了峰值应力强度对分歧管整体强度的影响。通过数值计算之后在Ansys Workbench软件中显示了应力处理后的分布曲线,如图9所示。

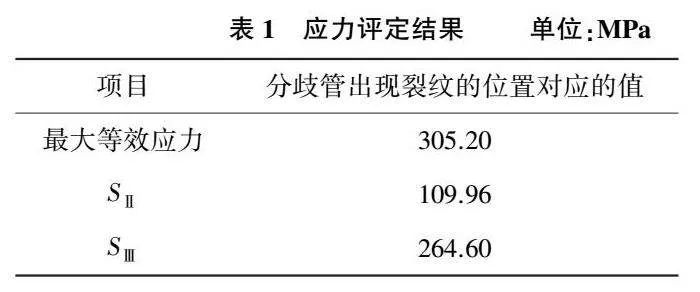

表1分别列出了分歧管模型应力处理的结果。由表1可以看出,SⅢ<124.04MPa不成立,分歧管出现裂纹处应力评价结果为不合格。

4结语

本文采用流固耦合计算方法,对空调分歧管制热工况时流场的速度分布、变形、等效应力进行了分析,并对分歧管进行强度评定来讨论分歧管制热工况下出现裂纹的原因,得出以下结论。

1)通过对分歧管的速度分布、变形、等效应力的分析,确定了分歧管结构的薄弱位置,其与分歧管产生裂纹位置一致,在最大等效应力点进行应力处理。结果可知,分歧管三通根部的一次应力高于许用值,这说明分歧管三通管根部的强度不足,这种分歧管的结构不适合在本空调系统中运用,应对根部进行改进。

2)用流固耦合的方法对空调分歧管进行分析,结果表明分歧管的三通管根部不满足强度要求,而在实际工况下分歧管运行时在三通管根部产生了裂纹,计算结果与实际情况相吻合。这表明本文建立的基于流固耦合的计算模拟方法是可行的,结果是可靠的。

参考文献:

[1] 李正帅,郭占军,王兆强. 配管长度及分歧管间距对多联式空调性能的影响[J]. 郑州轻工业学院学报(自然科学版),2012,27(4):33-35.

[2] 李立民,滕天凤. 涡旋式压缩机在低环境温度多联式空调(热泵)机组中的应用研究[J]. 制冷与空调,2022,22(12):69-73,79.

[3] 燕子腾,曹昊敏,庄大伟,等. 高落差多分支管路结构对多联式空调系统能力影响的快速仿真[J]. 制冷学报,2023,44(1):59-70.

[4] 郭占军,沈玉富. 不同作用域的多联式空调系统性能的实验[J]. 低温与超导,2014,42(2):78-80,15.

[5] 邵文杨,阳光武,肖守讷,等. 基于流固耦合的机车燃油箱冲击计算及试验验证[J]. 振动与冲击,2023,42(7):267-272.

[6] KELLY W,GIGAS B. Using CFD to predict the behavior of power law fluids near axial-flow impellers operating in the transitional flow regime[J]. Chemical Engineering Science,2003,58(10):2141-2152.

[7] 栾德玉,王越,魏星,等. 压力容器非径向开孔结构的应力分析和强度评定[J]. 石油化工设备技术,2018,39(1):13-17.

收稿日期:20230411

基金项目:国家自然科学基金项目(52176040 E0602)

第一作者简介:佀闻(1998—),男,黑龙江齐齐哈尔人,硕士研究生,研究方向为化工机械设备,3370771766@qq.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.003