中风化基岩层中建筑桩基成孔控制技术研究

摘 要:旋挖成孔是建筑桩基成桩的重要工序,对保证施工质量,提高施工效率,降低施工成本有重要意义。虽然旋挖成孔工艺已相对成熟,但实际工程中存在各种地质情况差异,容易造成成孔质量及成孔效率降低的情况。基于此,本文通过理论分析对中风化岩层中旋挖成孔机理进行探究,并利用对比试验分析了泥浆护壁质量、桩底沉渣对成孔质量的影响,并对两项成孔关键工序提出了针对性的控制措施,以提高中风化岩层中旋挖成孔效率及成孔质量。

关键词:旋挖成桩;中风化岩;孔壁稳定性;沉渣控制

中图分类号:TU 473" 文献标志码:A

应用桩基不仅能够增强地基的抗沉降能力、竖向承载力,还可以有效改善基础的形式。但桩基成孔质量的优劣严重影响桩基成桩质量,从而制约桩基承载性能的发挥。本文通过研究分析旋挖成孔的机理,并对泥浆护壁质量控制技术、桩底沉渣厚度控制技术进行优化分析,形成的控制措施可有效提高单桩承载力、减少沉降,可适用于复杂多变的地质条件。

1 旋挖钻动静耦合碎岩机理分析

采用旋挖钻钻头回旋破碎岩土并将其装入钻头内,用钻机提升装置和伸缩式钻杆将钻头提出孔外卸土。循环进行这个过程,不断取土和卸土,直至达到设计孔深。当旋挖钻机牙轮钻头工作时,钻头受到上部钻杆自重、液压油缸或加压卷扬提供的加压力等静载荷作用。除了静载荷,还有由牙轮自转、公转产生的冲击载荷。当旋挖钻破碎齿与孔底交替接触时,牙轮中心处于最高位置,双齿接触时则下降,导致钻头在滚动过程中不断上下交替,产生纵向振动。在实际钻进过程中,还叠加了孔底岩面不平产生的低频振动。这种滚动过程中产生的纵向振动使钻杆柱周期性压缩与伸张,将弹性能转化为对地层的冲击作用,与静载荷一起形成对地层的冲击、压碎作用,这种破岩方式是牙轮钻头的主要形式[]。在中风化岩石中,旋挖钻的动、静载荷耦合作用加载应是在静载处于卸载阶段时加载[],可增加岩石的破碎深度和扩大体积。在旋挖施工实际过程中可理解为旋挖钻筒受到桅杆传递来的向下压力的同时,旋挖钻筒启动旋转钻进,提高旋挖钻成孔速率。

2 旋挖成孔控制技术研究

2.1 护壁质量控制分析

2.1.1 泥浆护壁对孔壁稳定性的影响分析

护壁泥浆稳定孔壁的性能主要通过泥浆静水压力、泥膜压力及抑制地层3种方式体现。护壁泥浆密度是泥浆对孔壁产生静水压力的关键,其主要作为孔内的液体支撑,能起到抵抗孔壁侧土压力和水压力的作用。泥浆密度越大,对孔壁的支撑性能越好。当桩孔中没有泥浆时,土体对孔壁的主动土压力为Pa,计算过程如公式(1)所示。

pa=0.5γH2tg2(45-φ/2)-2cHtg2(45-φ/2) (1)

若Pa=0,则孔壁自立稳定的桩孔最大深度Hss和孔壁稳定系数Fss的计算过程如公式(2)、公式(3)所示。

Hss=4c/[γtg(45-φ/2)] (2)

Fss=4c/[Hγtg(45-φ/2)] (3)

当桩孔内充满泥浆时,孔壁除受到土体主动压力Pa外,还受到泥浆静水压力Pm作用,其计算过程如公式(4)所示。

Pm=0.5γmH2 (4)

对二者水平作用力求和可得,这个状态下的孔壁稳定的桩孔最大深度Hss和孔壁稳定系数Fss的计算过程分别如公式(5)、公式(6)所示。

Hss=4c/[(γ-γm)tg(45-φ/2)] (5)

Fss=4c/[H(γ-γm)tg(45-φ/2)] (6)

式中:γ为土容重;c为土体内聚力;φ为土内摩擦角;Pm为泥浆静水压力;γm为泥浆密度。由公式(5)、公式(6)分析可知,当桩孔内泥浆密度γm增加时,Hss、Fss均会得到提高,孔壁稳定性得到提高[]。

护壁泥浆在孔壁表面形成的泥膜对孔壁也起到支撑作用,假定泥膜单元满足屈服条件:(σx-σy)²+τ2 xy=4τm²,在泥膜单元达到屈服条件后,会发生塑性流动。此时泥膜对孔壁的作用力的计算过程[]如公式(7)所示。

(7)

式中:Px为泥膜对孔壁的作用力;H为孔深;d为孔径;τm为泥浆抗剪强度。由公式(7)可知,泥膜对孔壁的最大支撑力与泥膜形成的位置深度、孔径、泥膜抗剪强度等都有关系。随着钻孔深度H加深,泥膜稳定性增加。当孔径d增加,泥膜稳定性降低。护壁泥浆的抗剪性能提高,泥膜稳定性也随之提高。考虑泥浆凝胶作用,泥浆对孔壁稳定性的水平抗力的计算过程[]如公式(8)所示。

(8)

当τm=0时,则得到公式(4)的静水压力;a为钻孔半径。泥浆对孔壁地质的抑制作用主要依靠泥浆的胶凝性能,泥浆形成的胶凝物质会填充孔壁土体中的缝隙,使松散地层中的岩土体组分间不易发生相互错动,且泥浆的胶凝作用对岩土体中即将松散脱离的组分具有一定的阻碍作用,从而提高了孔壁岩土体的稳定性。

2.1.2 泥浆护壁质量控制措施研究

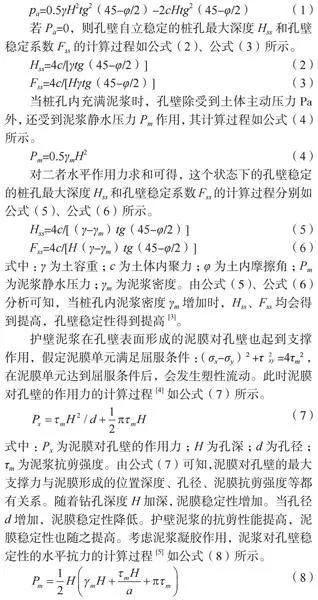

混合固相聚合物泥浆的主要组成成分选用黏土和膨润土,并添加羧甲基纤维素(CMC)来优化泥浆性能[]。通过设置不同固相材料掺入量进行对比试验,得到如图1固相材料含量对泥浆特性的影响曲线。当混合固相聚合物泥浆中黏土或膨润土含量增加时,混合泥浆密度均增加,但两种固相材料对泥浆密度增幅影响区别不大,且增幅均保持在0.8g/cm-³以内,增幅较为显著。混合泥浆黏度也随固相材料含量增加而提升,黏土对混合泥浆黏度增幅的影响比膨润土更加显著,最大约为22s。综合考虑,两种固相材料对泥浆密度的影响较一致,对黏度影响差别较大,但在泥浆配制过程中还会添加CMC对泥浆黏度进行调节,因此从经济性的方面考虑,初步选定泥浆配制比例为黏土∶膨润土=1∶0.81。

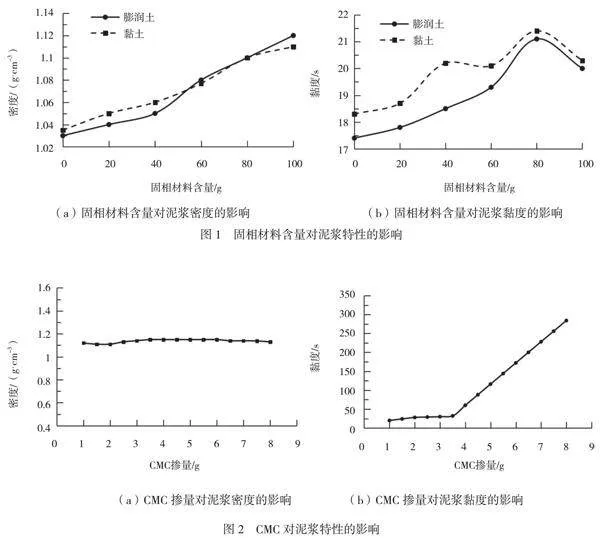

基于上述对比试验结果,在黏土-膨润土混合泥浆中掺入CMC来调节混合固相聚合物泥浆的黏度。通过设置不同CMC掺入量进行对比试验,得到CMC对泥浆特性的影响曲线,如图2所示。CMC掺量对混合泥浆密度几乎没影响,基本维持在1.15g/cm³左右,通过黏土或膨润土的掺量调节泥浆密度。但CMC对泥浆黏度的影响极大,当掺量在3.5g以下时,泥浆黏度保持在20s~30s,当掺量超过3.5g后,基本呈现正相关线性增长。因此在实际工程应用中,将CMC掺入量控制在3g以内,并根据地质情况进行现场微调,即可满足绝大多数桩基成孔要求。综上分析在黏土和膨润土的使用比例基础上,添加CMC进行泥浆配制比例优化,得到混合固相聚合物泥浆配置比例为黏土∶膨润土∶CMC≈1∶0.81∶0.18。

2.2 桩底沉渣控制分析

2.2.1 沉渣对桩基承载能力的影响分析

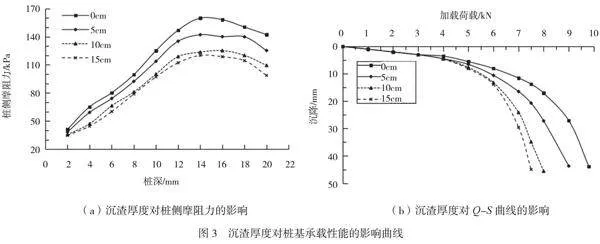

桩底沉渣厚度对桩端承载力和桩侧摩阻力都存在影响,通过对比试验分析不同桩底沉渣厚度对桩端承载力及桩侧摩阻力的影响,得到沉渣厚度对桩基承载性能的影响曲线,如图3所示[]。由图3(a)可知,在不同沉渣厚度下,桩基桩侧摩阻力沿桩深方向的变化规律基本一致,均在14~16m左右达到最大。但随着沉渣厚度增加,桩侧摩阻力明显变小,由其是当沉渣厚度由0cm增至5cm,再增至10cm时,桩侧摩阻力最大值变化趋势为159.8kPa~142.1kPa~123.6kPa,这个阶段中的桩侧摩阻力两次下降幅度达到了11.07%、13.02%。当沉渣厚度达到15cm时,桩侧摩阻力的下降幅度明显降低,约在5.2%左右。由图3(b)可知,通过单桩承载试验发现,在不同沉渣厚度下,桩基Q-S曲线变化规律基本一致,当沉渣厚度增加时,桩基的极限承载能力明显降低。当受到同一强度荷载时,桩底沉渣厚度大的桩基,沉降发生得更快,桩顶沉降量更大,且与0cm→5cm→10cm这个阶段相同,变化更加明显。

沉渣厚度对桩基承载能力的影响并不是单一的,由上述分析可知,沉渣对桩端承载力和桩侧摩阻力均存在影响,而桩侧摩阻力和桩端承载力均是桩土间相对位移的函数。桩基桩侧摩阻力和桩端阻力在荷载传递过程中存在互相增强作用,桩端承载力和桩侧摩阻力间存在耦合关系,使两者互相影响、互相促进,在桩底沉积的沉渣厚度超过规范允许值后,将大幅削减桩端承载力,同时也制约桩侧摩阻力发挥,进而降低桩基整体的承载能力,同时受沉渣的影响,桩基的沉降也会变大。

2.2.2 沉渣控制及处理措施研究

护壁泥浆配比不当、桩基清孔不到位、首盘混凝土封底不到位都可能导致桩底沉渣厚度增加,为控制沉渣厚度,施工中通常针对这3个工序进行施工控制。①优化护壁泥浆性能:在旋挖湿孔法成孔过程中,优化护壁泥浆配比,提高护壁泥浆悬浮凝絮沉渣的能力,在提高泥浆护壁稳定性的同时,降低泥浆密度,提高泥浆携渣能力。②严控清孔程度:在成孔后及时进行清孔,在混凝土浇筑前,根据沉渣情况进行二次清孔,缩短成孔到混凝土浇筑的等待时间。③采沉渣补强:对沉渣较厚,且清孔难以达到效果的桩基来说,利用压力后注浆或高压旋喷法向沉渣中注入胶凝材料,将沉渣填充、凝固、压实,使松散沉渣凝固形成具有一定弹性模量的整体[8]。

3 结论

本文对中风化岩层中旋挖钻成桩机理进行分析,并对旋挖成桩过程中两道关键工序(泥浆护壁质量控制、桩底沉渣控制)进行试验分析,得到以下结论。1)优化旋挖钻头布齿形式,优化旋挖钻头静压荷载及钻头旋转动载的加载时间节点,可大幅提高钻头碎岩效率、岩石破碎程度,提高成孔速率。2)在中风化岩层中采用混合固相聚合物泥浆作为护壁泥浆,并添加CMC调节泥浆黏度,可提高护壁泥浆质量,最终确定泥浆配置比例为黏土∶膨润土∶CMC≈1∶0.81∶0.18。3)桩底沉渣对桩基桩端承载力和桩侧摩阻力均存在影响,极易导致桩基沉降增加。通过试验分析得知,对端承桩来说,应将沉渣厚度控制在5cm以内,对摩擦桩来说,应将沉渣厚度控制在10cm以内,与规范要求相符。

参考文献

[1]鄢泰宁,孙友宏,彭振斌,等.岩土钻掘工程学[M].武汉:中国地质大学出版社,2001.

[2]赵伏军.动静载荷耦合作用下岩石破碎理论及试验研究[D].长沙:中南大学,2004.

[3]任宪忠.泥浆密度对钻孔灌注桩质量的影响分析[J].内蒙古石油化工,2010,36(19):54.

[4]张忠苗,张广兴,吴庆勇,等.钻孔桩泥皮土与桩间土性状试验研究[J].岩土工程学报,2006(6):695-699.

[5]曾二贤,冯衡,胡星,等.输电线路掏挖基础的孔壁稳定性分析及判别[J].电力建设,2010,31(8):17-20.

[6]蒋龙.砂卵石地层泥水盾构泥浆材料选择及配比优化分析[D].北京:北京交通大学,2014.

[7]赵吉庆.考虑桩底沉渣的旋挖成孔灌注桩沉降特性研究及控制[D].重庆:重庆大学,2014.

[8]谢兆华,蒋祖浩,张小军.高压旋喷处理灌注桩桩端沉渣[J].西部探矿工程,2004,16(6):26-27.