核电站乏燃料水池预埋件角焊缝射线检测工艺研究

摘 要:核电作为清洁、安全的能源,是国家“十四五规划”能源供应的重点项目。核电站钢衬里、钢结构、不锈钢的预制、安装期间射线检测是控制焊接质量的重要检测方法。在某核电工程实践中,需要对角焊缝进行射线检测,本文介绍了以俄标为技术条件对某核电厂乏燃料水池预埋件角焊缝预制完成后射线检测的工艺研究与控制,通过进行射线灵敏度对比试验、结合标准规范分析确定了射线关键工艺参数、结合利用分区观察评定方法,验证了角焊缝射线底片质量以及射线检测结果的符合性。

关键词:核电厂;预埋件;角焊缝;射线检测

中图分类号:" "TL 48 文献标志码:A

某核电厂2台机组采用VVER-2600堆型,核岛土建钢结构工程主要由安全壳碳钢衬里和不锈钢衬里组成。安全壳钢衬里筒体筒身为高52.6m,穹顶高22m,内径44m,由6mm厚P265GH钢板拼接而成;安全壳钢衬里结构如图1所示,其中包括386个贯穿件、735个锚固件、2个应急人员闸门、1个设备闸门以及安装设备吊车梁时使用的24个环吊牛腿。不锈钢衬里覆面安装主要分布在71UJA/81UJA厂房(反应堆厂房)内部结构、71UJE/81UJE厂房(蒸汽间厂房)、71UCB/81UCB厂房(控制厂房)、71UKA/81UKA厂房(辅助厂房)、71UKC/81UKC厂房(服务厂房)、71UKD/81UKD厂房(安全厂房)等厂房内。反应堆厂房内部结构主要包括不锈钢竖井、不锈钢检查井以及不锈钢乏燃料水池。乏燃料水池作为承载放射性物质的容器,其焊缝质量的好坏直接影响核电站运行时的安全性、可靠性和使用寿命。

乏燃料水池不锈钢覆面焊缝一般采用目视、渗透、泄漏、射线等无损检测方法对焊缝进行检验。

射线检测作为一种体积性检测,在不锈钢覆面焊缝实际检测过程中主要有以下优点[1]。1)检测结果有直接记录-射线底片,可以长期保存,有较好的追述性。2)可以获得缺陷的投影图像,缺陷定性定量准确,特别是对体积型缺陷(气孔、夹渣类)的长度、宽度尺寸,其误差一般在零点几毫米。3)对体积型缺陷检出率高,一般可以检出试件厚度1%以上的体积型缺陷。4)适用于检测厚度为6mm~30mm的不锈钢板,不需要太高能量的射线装置即可进行检测。

但射线检测在现场应用中也有其局限性。1)检测成本较高。射线机采购成本高,使用的射线底片及处理底片的耗材成本、检测时使用的人工成本较高;底片质量要求高,有需要重复检测的情况。2)射线拍片检测速度慢。现场射线检测受施工现场条件限制,使用X射线机时对拍片位置有一定的要求,在一些特殊位置上,光架设X射线机就需要10min~20min。需要等射线底片冲洗出来才能判定检测结果。3)射线检测对安全防护要求较高。现场使用的X射线机通电后发射X射线,会对人体组织造成一些影响,因此在对周边以及射线拍片操作人员的安全防护上都必须按照相关标准要求进行防护。

因此,选择正确的射线工艺控制射线检测过程及射线底片的质量,每次射线拍片检测后交出合格的底片,以此来确保焊缝质量,控制射线检测的成本、减少不必要的返工、减少射线对人员的影响就显得尤为重要。

1 乏燃料水池预埋件射线检测的基本情况

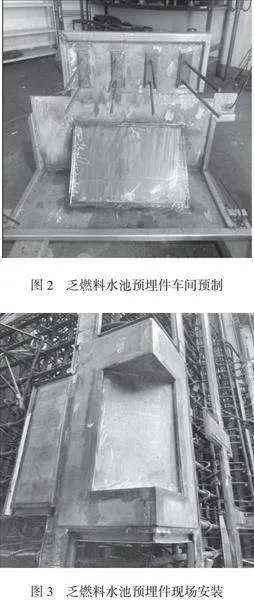

乏燃料水池预埋件先在不锈钢车间进行预制焊接,预埋件车间预制后状态如图2所示。焊接完成后根据俄标(ПНАЭГ-10-032-92(НД))进行目视、泄漏、渗透、射线检测,合格后在现场进行安装,预埋件安装状态如图3所示,后续与乏池覆面板进行拼接,主要起到设备支架以及密封作用。

乏燃料水池预埋件材质为022Cr19Ni10,厚度12mm。采用手工电弧焊,双“V”形坡口,车间预制焊缝有1条角焊缝、1条对接焊缝需要进行射线检测。由于角焊缝的焊接难度大,拍片参数不好控制,在预埋件制作前可以先按照相同的焊接工艺制作模拟件,先对模拟件进行射线检测,一是可以调整确定射线检测参数,二是如果模拟件检测出缺陷,还可以根据缺陷来总结发现焊接时出现的问题,确保预埋件正式焊接时的焊接质量。

此角焊缝射线检测的主要难点如下。1)射线焦点以及焦距的选择。2)焊缝表面不平整导致像质计不能正常布置。3)透照厚度差大、射线参数的选择以及射线底片黑度的控制等。

2 预埋件角焊缝射线检测的工艺选择及控制

2.1 角焊缝射线检测工艺准备工作

在准备进行射线检测前,应先进行预埋件被检表面的检查,去除会影响射线检测及底片评定的表面凹坑、不规则的纹路、焊缝咬边等,核实好焊缝尺寸信息。在射线检测过程中,要注意辐射防护,射线检测的人员需要佩戴TLD以及个人报警仪,确保不会出现误照射事故。

2.2 角焊缝焊接接头形式及透照方式

角焊缝是一种常见的焊接接头形式,在核电站乏燃料水池不锈钢覆面安装中,角焊缝通常用于连接水池壁和底部,以保证水池的结构稳定性和密封性。角焊缝的焊接接头形式主要有以下4种。1)对接角焊缝。此方式是将2个相互垂直的板材直接对焊在一起,形成直角的焊缝。这种方式适用于承受较大载荷和压力的场合,具有较高的强度和密封性能。2)搭接角焊缝。其是将板材的边缘搭接在另一个板材上再进行焊接。3)“T”形角焊缝。其是焊接时形成“T”形的焊缝。4)角接角焊缝。将2个相互垂直的板材的端部焊接在一起,形成角形的焊缝。

透照方式是指在射线检测过程中,射线穿过焊缝的方式。透照方式的选择直接影响检测结果的准确性和可靠性。

对角焊缝射线检测常见的透照方式有以下3种。1)单面透照。此方式将射线只从一个方向垂直穿过焊缝,然后在另一侧布置底片,主要适用于较薄的板材和简单的焊接接头形式。这种方式检测效率较高,但可能存在一定的盲区。2)双面透照。从2个相反的方向穿过焊缝进行透照,适用于较厚的板材和复杂的焊接接头形式,能够有效减少盲区,提高检测的准确性。3)倾斜透照。射线以一定的角度穿过焊缝,然后在另一侧布置底片。这种透照方式适用于特殊情况下的焊接接头形式,例如角接角焊缝,能够更好地观察焊缝的内部结构。

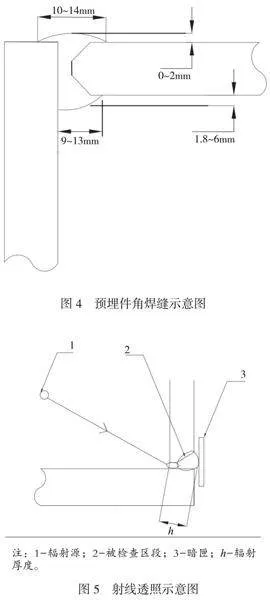

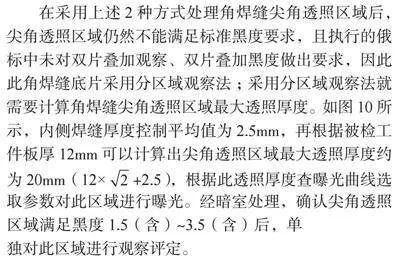

此不锈钢预埋件的制作主要使用如图4所示的角接角焊缝焊接接头形式以及如图5所示的倾斜透照方式。

2.3 透照参数

对被检件焊缝厚度、角焊缝位置进行分析,选用300kV射线机进行射线检测。根据射线机曝光曲线查得,采用电压250kV,电流5mA,曝光时间1.5min,焦距700mm。由于是角焊缝,焊缝透照厚度有差异,因此采用高电压短时间来增加宽容度。对焦时根据俄标ГОСТ7512-82要求,照射方向和射线照与胶片垂线间的角度不得超过45°,不然会造成底片不同位置黑度差距过大,导致底片部分区域黑度不满足标准要求,或者造成缺陷影像畸变过大,影响评定。图6为确定射线焦距示意图,主要是按照标准控制好与胶片垂线的角度。图7为焦点位置示意图,要确保焦点在射线底片中心。

2.4 灵敏度要求

此预埋件执行的射线检测标准为俄标ПНАЭГ-10-032-92(НД)。ПНАЭГ-10-032-92(НД)中要求射线检测灵敏度应符合ГОСТ7512-82三级灵敏度要求[2]。ПНАЭГ-10-032-92(НД)标准对各灵敏度等级要求见表1。

埋件透照厚度为12mm,灵敏度应满足线型像质计直径0.40mm,经业主以及设计同意,可采用ASTM组别B组(6~11)丝型像质计,需要看到7号丝径(0.33mm),满足俄标相应透照厚度的灵敏度等级要求。

2.5 几何不清晰度要求

根据标准ГОСТ7512-82要求,当所要求的检查灵敏度小于或等于2mm时,几何不清晰度不应超过所要求检查灵敏度的一半;当检查灵敏度大于2mm时,几何不清晰度不应超过1mm。

此角焊缝灵敏度要求为0.40mm,几何不清晰度不能超过灵敏度的一半,即几何不清晰度≤0.2mm。

根据几何不清晰度如公式(1)所示。

Ug=Φd/f (1)

式中:Ug为几何不清晰度;Φ为有效焦点尺寸;f为射线源到被透照焊缝的距离;d为被透照焊缝射线源一侧至胶片的距离。

根据公式(1)得出几何不清晰度为0.04mm,符合标准要求。

2.6 像质计放置

由于角焊缝结构特点,像质计摆放在射线源侧不能完全贴合焊缝表面,且会对像质计进行弯折,粘贴不牢靠,容易脱落。因此,对像质计放置在源侧和胶片侧的像质指数进行对比试验。

同时,将像质计摆在源侧以及胶片侧,在胶片侧的像质计旁贴上字母“F”,对底片进行曝光并经过暗室处理后,比较底片上2个不同摆放位置的像质计灵敏度显示,对比试验底片显示如图8所示。由图8可知,底片左侧显示为放置在源侧的像质计,6~9号丝清晰可见;底片右侧显示放于胶片侧的像质计,6~9号丝同样清晰可见。同时满足标准可以看到7号丝径(0.33mm)的灵敏度要求,因此,针对此角焊缝像质计的放置,可以选择将像质计放在片侧,这样可以避免发生像质计放置于源侧不能紧贴焊缝以及发生弯折、意外脱落等情况。

2.7 胶片布置

射应选择宽度100mm规格的射线底片,以确保焊缝及焊缝两侧评定区的覆盖。根据俄标ГОСТ7512-82要求,被检焊接接头到射线胶片之间的距离应是最小的,在任何情况下不得超过150mm;由于是不锈钢焊缝,因此无法使用吸铁石将胶片紧贴焊缝,被检角缝又为竖直方向,胶片布置时应更注意。如图9中射线底片布置方式所示,应使用其他物品辅助使胶片更紧贴焊缝,并使用铅板做好背散射线防护,可以在底片袋背面贴一个“B”的铅字标记,如果在底片上出现黑度比周边区域黑度低的“B”字影像,就说明散射线防护的效果不好,需要重新调整防散射线措施,例如增加防散射线铅版的厚度。如果底片上不出现“B”字影像或者黑度高于周边区域的“B”字影像,就说明背散射防护满足要求。在曝光结束后还应观察胶片是否移动,是否还紧贴焊缝。如果有异常,就需要重新布置胶片重新曝光。

2.8 底片黑度控制

俄准要求底片黑度为1.5(含)~3.5(含)。由于角焊缝尖角位置区域透照厚度最大,会在底片上形成一条黑度很低的条形显示区域,与底片中其他位置区域黑度相差过大,整张底片的评定区域容易不能同时满足标准黑度上下限要求。为了减小底片黑度差值,可以采取以下措施:一是在允许的范围内对角焊缝尖角进行圆滑过渡。二是在满足焊缝余高尺寸要求的情况下尽可能打磨,以减小焊缝厚度,缩小透照厚度差。

2.9 底片分区域观察

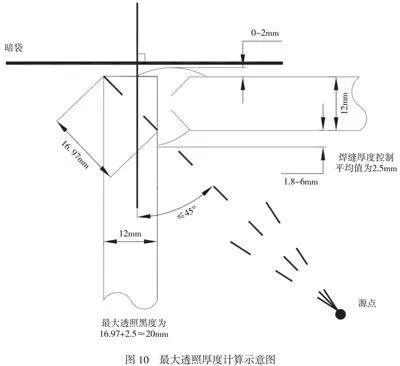

在采用上述2种方式处理角焊缝尖角透照区域后,尖角透照区域仍然不能满足标准黑度要求,且执行的俄标中未对双片叠加观察、双片叠加黑度做出要求,因此此角焊缝底片采用分区域观察法;采用分区域观察法就需要计算角焊缝尖角透照区域最大透照厚度。如图10所示,内侧焊缝厚度控制平均值为2.5mm,再根据被检工件板厚12mm可以计算出尖角透照区域最大透照厚度约为20mm(12×+2.5),根据此透照厚度查曝光曲线选取参数对此区域进行曝光。经暗室处理,确认尖角透照区域满足黑度1.5(含)~3.5(含)后,单独对此区域进行观察评定。

2.10 底片评定

俄标对射线检测范围的要求如下:被检区域应包括全部范围的焊缝金属以及焊缝两边邻接的母材金属区段,当焊件的公称厚度gt;5mm且≤20mm时,需要评定的母材金属区域为焊接的公称厚度,即此预埋件角焊缝的评定区域为焊缝及两边各12mm。审核底片时需要注意检测范围要确保评定区域完整。

此类角焊缝焊接难度大,容易出现未熔合缺陷以及气孔超标缺陷,如图11中红框内黑线即为未熔合缺陷影像。在模拟件发现上述不合格缺陷时,及时提醒焊接技术员以及焊工,在正式焊接时需要避免出现不合格缺陷;当正式焊接后发现上述不合格缺陷时,应按程序进行返修处理。

3 结语

对上述预埋件这种特殊位置角焊缝射线检测各环节进行分析,通过采取相关措施(控制透照角度;像质计摆放对比试验;胶片布置及散射防护;对焊缝进行修磨,控制底片黑度;底片分区观察评定等措施)使预埋件角焊缝射线检测符合标准要求,并保证可以检测出超标缺陷,确保了核电工程焊接的质量控制。

参考文献

[1]强天鹏.射线检测[M].北京:中国劳动社会保障出版社,2007.

[2]苏联国家标准委员会.焊缝无损检验射线探伤方法:ГОСТ7512-82[S].莫斯科:苏联标准出版社,1995:20.