大豆浸出车间汽提预冷凝器设计与能效研究

摘 要:本文研究了大豆浸出车间汽提预冷凝器的设计与能效。首先,探讨了汽提预冷凝器的设计,对气相进口组成、气相冷凝特性以及设计条件等方面进行了详细分析和论证。其次,进行校核分析,保证设计的可行性和有效性。最后,对汽提预冷凝器的能效进行了深入分析,探讨提升能效的途径和策略。研究结果显示,本文设计的预冷凝器每小时可处理33333kg新鲜溶剂,将其温度从48℃升至58℃,每小时回收总热量为791713kJ。引入预冷凝器后,每天可节省约8200kg水蒸气和约75kW·h的电量。年节省费用约为56.28万元,其中蒸汽费用54.03万元,电费2.25万元。结论指出,优化预冷凝器设计在实际应用中能显著提升能效并降低生产成本,为大豆油提取行业提供了重要的节能降耗方案。

关键词:大豆;浸出车间;汽提预冷凝器;能效

中图分类号:TS 223" " " " " " " 文献标志码:A

在现代工业大豆加工过程中,提高能效并降低运营成本是持续追求的目标。汽提预冷凝器是大豆油浸出生产线中的关键设备,回收和利用溶剂的蒸发热量不仅能显著节省能源,还有助于提高整体生产效率。本文旨在探索汽提预冷凝器的设计优化及其对能效的具体影响,以期为大豆油提取行业提供节能降耗的可行方案。

1 理论基础

1.1 油脂提取过程简介

油脂提取是将油料作物中的油脂分离出来的过程,通常使用溶剂浸出方法。在大豆油提取中,先将大豆清洁并破碎成小片或粉末,以增加表面积,再使用溶剂(通常是正己烷)来萃取油脂。在该过程中,溶剂与大豆接触,溶解其油脂,形成油-溶剂混合物。混合物被送入蒸馏塔,经过加热分离出油和溶剂,溶剂被回收再利用,而提取的油则进一步精炼成可销售的产品。

1.2 预冷凝器的作用

预冷凝器在大豆油提取过程中的汽提段具有至关重要的作用,其主要功能是冷凝和回收从蒸馏塔排出的溶剂蒸汽,不仅可以减少溶剂的损失,还可以降低能源消耗。通过冷却这些蒸汽,预冷凝器将溶剂蒸汽转换回液态,以便循环使用。该回收过程对降低操作成本和环境影响至关重要,可减少新溶剂的需求和挥发性有机化合物(VOC)的排放。有效的预冷凝器设计可以显著提高整个浸出工序的能效和经济效益[1]。

2 汽提预冷凝器设计

2.1 设计参数确定

2.1.1 温度和压力要求

在大豆浸出车间中,设计汽提预冷凝器需要明确温度和压力要求,以保证其在实际运行中的高效性和稳定性。汽提预冷凝器的进、出口温度是关键参数之一。典型的进气温度一般为85.3℃~92.7℃,而冷凝后出气温度需要降至40.5℃~45.8℃,以保证溶剂的有效冷凝和回收。在压力方面,预冷凝器内部的操作压力通常为0.09MPa~0.12MPa,以保证冷凝器能够正常工作且不出现泄漏问题。为了优化能效,预冷凝器需要在不同工况下进行热平衡分析。例如,特定温度下的冷凝负荷计算显示,当进气温度为90.4℃、出气温度为42.3℃时,冷凝热负荷为1125.7kJ/kg,以保证设计的热传导效率达到预期目标。此外,还需要考虑环境温度对设备性能的影响。例如在环境温度为25.6℃的情况下,预冷凝器的实际冷凝效率为85.9%,进一步验证了设计参数的合理性。

2.1.2 物料特性和流量

大豆浸出过程中使用的主要溶剂是六号溶剂油(n-hexane),其物料特性直接影响汽提预冷凝器的设计。n-hexane的沸点为68.7℃,密度为0.659g/cm³,在操作温度范围内,其黏度和热导率分别为0.3mP·s和0.14W/m·K。设计预冷凝器时,需要考虑溶剂的蒸汽压力特性,例如90.4℃时的蒸汽压力约为35.1kPa,以保证冷凝过程中的有效热交换。流量方面,大豆浸出车间的溶剂循环流量通常为850.5kg/h~

925.3kg/h,在该流量范围内,预冷凝器需要设计合理的换热面积,以满足生产需求。根据实际测量数据,预冷凝器在流量为900.7kg/h下的冷凝效率最高,为89.7%。为保证换热效果,流体流速设计为1.2m/s~1.5m/s,换热系数应保持在600W/m²·K~750W/m²·K。对物料特性和流量进行精确计算和模拟,可以确定预冷凝器的尺寸和配置,以获得最佳能效并保证运行稳定性。

2.2 设计条件

假设该设备日处理大豆为1000t,进入气提装置的混合气体中的混合油浓度能够达到95%,汽提预冷凝器设计基础信息以喷淋量与大豆质量比值(0.8)为例计算,那么新鲜溶剂的实际流量为1000÷24×0.8×1000≈33333kg/h。

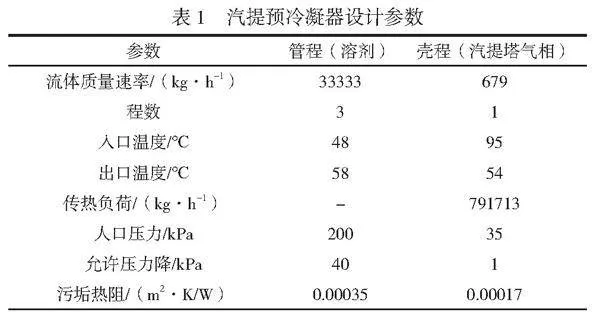

新鲜溶剂需要在分水箱中提升48℃,再开放闸口使其进入汽提预冷凝器。为方便汽提预冷凝器装置排液,可将其换热器部分设置为卧式管壳式,其中液体走管程,气相走壳程[2]。该部分设计参数见表1。

根据表1数据,使用换热器设计软件得出平均传热温差为10.9℃~11.3℃,总传热系数约为1453kJ/(m2·℃·h),由此可得假设状态下汽提预冷凝器导热部分的面积为S=791713÷(11.1×1463)≈48.8m2。

考虑该设备的实际工作余量情况,在上述参数下,可选择型号为BEM500×4500mm的气提装置列管换热器,设备的换热面积、长度、内径、列管尺寸、厚度和管程程数分别为55m2、4500mm、500mm、19mm、1.2mm和3,该设备的管程和壳程间使用逆流换热[3]。

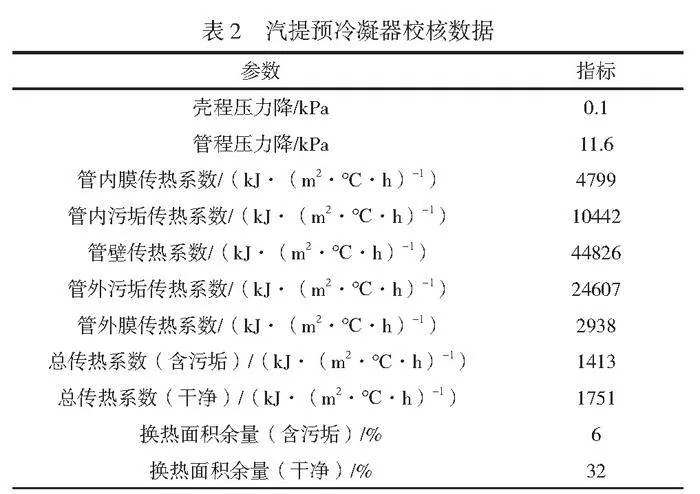

2.3 校核分析

结合表1数据,使用换热器设计软件再次对所有设计进行校核,结合实际校核数据设定设备所需4个折流板,间距为800mm,切向为左、右切,实际所需切除比例可控制在40%~45%,设备的气相与新鲜溶剂的进、出口大小分别设计为DN200、DN80,详细数据汇总见表2。

由表2可知,壳侧的实际压力降为0.1kPa,远低于允许的最大压力降1kPa,而管侧的实际压力降为11.6kPa,同样低于设定的最大允许压力降40kPa,表明所设计的换热器在保持压力降方面表现优异,完全达到了预期的工艺要求。同时,数据也显示管外侧的膜传热系数最低,仅为2938kJ/(m2·℃·h),表明其传热阻力最大。管内侧的膜传热系数稍高,为4799kJ/(m2·℃·h)。在考虑污垢影响的条件下,汽提预冷凝器的总传热系数为1413kJ/(m2·℃·h),而在未考虑污垢的情况下,传热系数能达到1751kJ/(m2·℃·h)。从换热器的设计面积来看,即使在考虑污垢的情况下,还有6%的面积余量,说明选用的汽提预冷凝器在规模和型号上是合适的,能够有效满足工艺与实际使用需求[3]。

2.4 换热面积计算

在大豆浸出车间的汽提预冷凝器设计中,换热面积的计算是至关重要的一步。换热面积直接影响预冷凝器的换热效率和能效。根据实际操作条件,假设进气温度为90.4℃,出气温度为42.3℃,流量为900.7kg/h,使用的溶剂为六号溶剂油,其热导率为0.14W/m·K。根据如公式(1)所示的换热公式进行计算。

Q=U·A·∆Tlm (1)

式中:Q为换热量;U为换热系数;A为换热面积;∆Tlm为对数平均温差。

经过测算,溶剂油的换热系数U为675W/m²·K,对数平均温差∆Tlm为26.9K。在此条件下,换热量Q为1125.7kJ/kg,乘以流量,得出总换热量为1013.4kW。将这些数值代入公式(1),可以得出换热面积A为,计算结果显示需要的换热面积约为55.7m²。为保证换热效率,实际设计时需要考虑一定的裕量,通常增加10%~15%的换热面积,即换热面积应设计为61.3m²~64.1m²。

2.5 流道设计和布置

2.5.1 流道设计

在汽提预冷凝器的流道设计和布置方面,需要保证溶剂蒸汽与冷却介质间的高效热交换。考虑到流量为900.7kg/h,设计的流体流速为1.2m/s~1.5m/s,选择多流道设计以提高换热效率。预冷凝器采用螺旋管式结构,内部布置多条平行流道,保证蒸汽均匀分布并充分冷凝。每个流道的横截面积需要根据流速和流量进行计算。假设设计的流速为1.3m/s,流道总横截面积Atotal可根据公式(2)进行计算。

Q=Atotal×u×ρ (2)

式中:ρ为溶剂油密度0.659g/cm3。

由此可计算得出Atotal得值约为1050.9cm2。为保证高效换热,设计为20个流道,每个流道的横截面积为52.5cm2。流道的布置采用交错排列方式,保证每个流道都能充分接触冷却介质。流道间的间距设计为0.5cm,既保证流体顺畅流动,又提高了换热面积。这种结构设计和布置可有效提高预冷凝器的换热效率,保证大豆浸出过程中的能效得到优化。

2.5.2 流道材料选择与布置方法

流道材料的选择与布置会直接影响预冷凝器的换热效率和设备的运行稳定性,因此应保证流道材料具备良好的导热性能和耐腐蚀性。常用的材料包括不锈钢和铜。不锈钢具有优异的耐腐蚀性和较高的机械强度,在化工和食品工业中有应用广泛。铜具有出色的导热性能,在需要高效热传导的设备中更常见。然而,考虑预冷凝器运行环境中可能存在的腐蚀性介质,不锈钢通常是更合适的选择。在流道的布置方面,需要保证溶剂蒸汽与冷却介质间的高效热交换。为此,可以采用多流道设计,通过增大流体接触面积来提高换热效率。具体来说,可以设计为螺旋管式结构,内部布置多条平行流道,以保证蒸汽均匀分布并充分冷凝。流道的横截面积需要根据流速和流量计算得出。假设设计的流速为1.3m/s,流道总横截面积应为1050.9cm2。为保证高效换热,可以将流道分为20个,每个流道的横截面积为52.5cm2。流道的布置采用交错排列方式,保证每个流道都能充分接触冷却介质,同时避免流体流动过程中的短路和死角现象。流道间的间距设计为0.5cm,既保证流体顺畅流动,又提高了换热面积。

3 能效与经济性分析

3.1 效能分析

根据提供的数据分析,选定的汽提预冷凝器能有效处理33333kg/h的新鲜溶剂,将其温度从48℃升至58℃,从而回收总热量为791713kJ/h。根据水蒸气的释放热量为每千克2300kJ,可以计算出节约的水蒸气量约为344kg/h,相当于每吨大豆可以节省8.2kg蒸汽,表明每天可以节省大约8200kg的水蒸气,按照一年300天加工周期计算,年节省的蒸汽总量高达2460t。此外,引入汽提预冷凝器还能有效降低汽提冷凝器的工作负荷,进而减少循环水泵的电能消耗。计算表明,在进出水温差5℃的条件下,每小时可以减少约38m3的循环水使用量。对于循环泵,假设扬程为30m,水的密度为1000kg/m3,采用离心泵并假设机械效率为75%,则节约的轴功率约为4.14kW。对于每日处理1000t大豆的生产线,引入汽提预冷凝器后,每吨大豆约可节省电量0.1kW·h[4]。

3.2 成本分析

分析大豆浸出车间引入汽提预冷凝器的成本时,首先需要考虑设备投资成本、运行维护成本和潜在的节能效益。设备投资成本方面,汽提预冷凝器的购置和安装费用约为36.5万元。运行维护成本主要包括定期清洗、维修和更换易损部件,年均费用约为3.2万元。其次需要考虑汽提预冷凝器的能效提升,减少蒸汽和电能的消耗,进而降低运营成本。根据测算,预冷凝器每小时可节省344kg蒸汽,蒸汽价格约为0.22元/kg,每天约可节省蒸汽费用1801元。每吨大豆可节省电量0.1kW·h,电费价格约为0.75元/kW·h,每天处理1000t大豆约可节省电费75元。综合上述数据,每年(以300天计算)约可节省蒸汽费用54.03万元、电费2.25万元,总节省费用约为56.28万元。因此,在设备投资回收期内引入汽提预冷凝器具有显著经济优势。

3.3 经济效益评估

汽提预冷凝器的经济效益评估主要分为节能效益和环境效益2个方面。首先,节能效益方面,分析大豆浸出车间的生产数据可知,预冷凝器每小时可处理33333kg新鲜溶剂,将其温度从48℃升至58℃,每小时回收总热量为791713kJ。根据每千克水蒸气释放热量为2300kJ的标准,节约的水蒸气量约为344kg/h,每天节省约8200kg,年节省约2460t。按照0.22元/kg的蒸汽价格计算,年节省费用约为54.03万元。其次,电能节省方面,每吨大豆约可节省电量0.1kW·h,每天处理1000t大豆约可节省电费75元,年节省电费约为2.25万元。综合计算,年节省总费用约为56.28万元。其次,环境效益方面,由于蒸汽消耗减少,锅炉的燃料使用量降低,进而二氧化碳和其他有害气体的排放减少了,对环境保护具有积极意义。总之,引入汽提预冷凝器不仅显著提升了经济效益,还促进了环保节能的可持续发展。

4 优化方向

4.1 提高传热效率

提高汽提预冷凝器的传热效率是核心优化方向之一。实现该目标的策略包括采用高热导率材料构建换热器,例如铜或不锈钢,以优化热传导过程。同时,设计更精细化的换热面,例如使用螺旋或鳍片管设计,可以显著增加单位体积内的热交换面积,从而提高热交换效率。此外,应用计算流体动力学(CFD)模拟优化流体流动,可保证流体在预冷凝器内部均匀流动,避免死角和短路流,从而使热交换效果最大化。

4.2 增强可操作性与维护性

保证预冷凝器的可操作性与维护性对维持长期运行效率至关重要。设计时应考虑易于组装与拆卸的结构,便于定期清洁和维护作业。例如,采用模块化设计,使各部分能够快速替换,减少停机时间。集成先进的监测系统,例如温度和压力传感器,可以实时监控设备运行状态,预防潜在故障。此举不仅提升了操作便利性,还有助于提前识别性能下降的原因,进行预防性维护,从而降低长期运营成本[5]。

4.3 热回收利用

热回收技术的应用是提升整个浸出车间能效的有效方法。可设计高效的热回收系统,回收利用汽提过程中的余热,例如可预热进入预冷凝器的溶剂或为其他需要加热的工艺流程提供热能。这种做法不仅减少了对外部热能的需求,也显著减低了能源消耗和运营成本。热回收系统应设计能够适应不同操作条件下的热负荷变化,保证系统的稳定运行和良好的能效优化。

5 结语

综上所述,本文对大豆浸出车间汽提预冷凝器的设计与能效进行了深入研究,优化预冷凝器设计,使其能够在实际应用中提升能效并降低生产成本。试验结果表明,改进预冷凝器设计不仅可以有效节约水蒸气和电能,还能减轻冷凝器的负荷,从而提高整个浸出工艺的经济性和环境友好性。每小时可处理33333kg新鲜溶剂,每天约可节省8200kg水蒸气和75kW·h电量,年节省费用约为56.28万元。未来研究可进一步探索更多创新设计,持续推动行业的节能减排进程。

参考文献

[1]黄远,唐迎邱.CO装置汽提气冷凝器金属尘化腐蚀扩散模拟识别[J].粘接,2023,50(7):115-118.

[2]王锡海,朱斌,富雅美.池式冷凝器管板孔的冲刷腐蚀分析及处理[J].肥料与健康,2022,49(2):54-57.

[3]黄裕雯,卢川,夏虹,等.基于DMC预测控制算法的冷凝器压力控制[J].应用科技,2022,49(3):136-142.

[4]左青,吕瑞,徐宏闯,等.不同来源大豆对浸出制油过程和产品质量的影响[J].中国油脂,2021,46(4):142-144.

[5]温小荣,梁椿松,袁媛.浸出车间冷冻技术辅助矿物油吸收系统降低尾气残溶[J].中国油脂,2021,46(9):125-128.