基于双激光传感器的地铁车辆轮径测量模块设计

摘 要:轮对作为地铁车辆的关键走行部位,在车辆行驶中发挥了重要作用,及时发现车辆轮对的轮径异常值并进行镟修,可以保证列车平稳地运行。本文以某地铁为研究对象,研究该地铁轮对动态检测系统中直径测量模块的工作原理,分析轮径测量存在误差的原因,提出双激光位移传感器+涡流传感器的工作模式,将测量数据与不落轮镟床测量数据进行对比。结果表明,该方法可以有效提高轮对直径的测量精度,对未来基于双激光传感器的地铁车辆轮径测量模块设计具有参考价值。

关键词:轮对动态检测系统;直径测量模块;双激光位移传感器

中图分类号:U 231" " " " " " " 文献标志码:A

轮对动态检测系统采用非接触式测量方法代替传统手工测量,大幅提升了地铁轮对的检测效率[1]。其可以对地铁车辆的轮对直径、轮缘尺寸和QR值等进行不停车检测,并对异常数据进行预警。随着地铁车辆运行里程积累以及镟修次数增加,踏面逐渐磨耗,车轮直径逐渐变小,因此须加大对其研究力度[2]。本文以某地铁1号线为例,重点研究了轮对动态检测系统中轮径测量模块,提出基于双激光位移传感器+涡流传感器的车轮直径测量模式,降低了轮径值测量误差。

1 某地铁轮对动态检测系统使用现状

轮对动态检测系统主要是由轮对尺寸检测单元、设备机房间和微机室等组成的。轮对尺寸检测单元主要包括触发磁钢装置、直径测量系统、踏面擦伤(不圆度)检测系统以及车轮内侧距等。设备机房间的作用是实时采集数据[3];微机控制室位于车辆段调度控制中心(Depot Control Center,DCC),可以实现远程数据报警、查看、导出以及拷贝等功能。轮对动态检测系统通常配置在段场的入段线中[4]。

根据某地铁实际使用情况,其平均每日检测约10列车辆,在轮对动态检测系统测量数据中,轮径值报警复核准确率为75%,为检修提供重要参考依据,但是存在较多误报情况[5]。

例如,某地铁0119列车6车1架2轴的报警信息连续9 d次轮径值显示均为846 mm,现场人工复核后为839 mm,误差达到+7 mm,远超过轮对状态检测系统车轮直径测量精度值±0.5 mm的标准;0123列车4车2架3轴的报警信息连续7 d次轮径值显示均为831.5 mm,现场人工复核后为836 mm,误差达到-4.5 mm,也远超过轮对状态检测系统车轮直径测量精度值±0.5 mm的标准。

2 轮径测量模块工作原理以及存在问题

2.1 直径测量原理

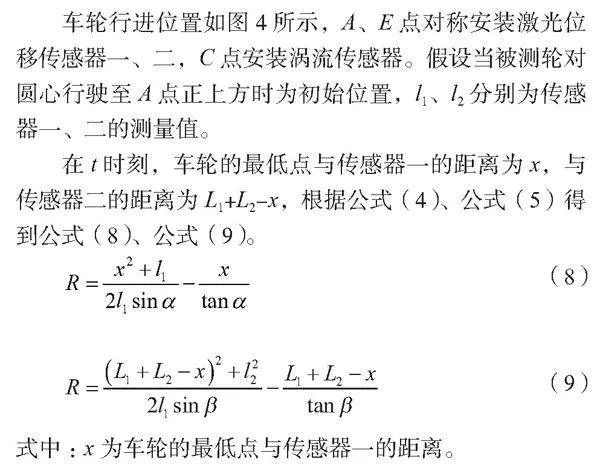

某地铁1号线的直径测量系统主要是由1个激光位移传感器、1个涡流传感器和数据处理模块等组成的(如图 1 所示)。其中,激光位移传感器的工作原理是利用激光技术进行非接触式测量,传感器发射一束激光至被测物体,利用1个或多个接收器捕捉反射回来的光线。由于反射光线的角度会随被测物体的位移发生变化,因此,测量这个角度的变化可以计算被测物体的位移。在这个过程中,激光位移传感器内部有1个受光元件,其能够感知反射光线的位置,进一步确定被测物体的位置。涡流传感器是一种非接触式传感器,其作用是测试轮对表面缺陷、测量距离和速度等。其原理是交流电信号利用线圈产生变化磁场,随着车辆驶入,磁场与车辆轮对相交,会在轮对表面产生涡流,并产生反馈信号,其与交流信号进行比较,对轮对轮径值和表面缺陷等参数进行测量。在某个时刻,轮对经过涡流传感器正上方,其输出值最小,将此时位移传感器对应的测量值l同步传输至数据处理单元,利用算法得到被测轮径。

2.2 存在问题以及原因分析

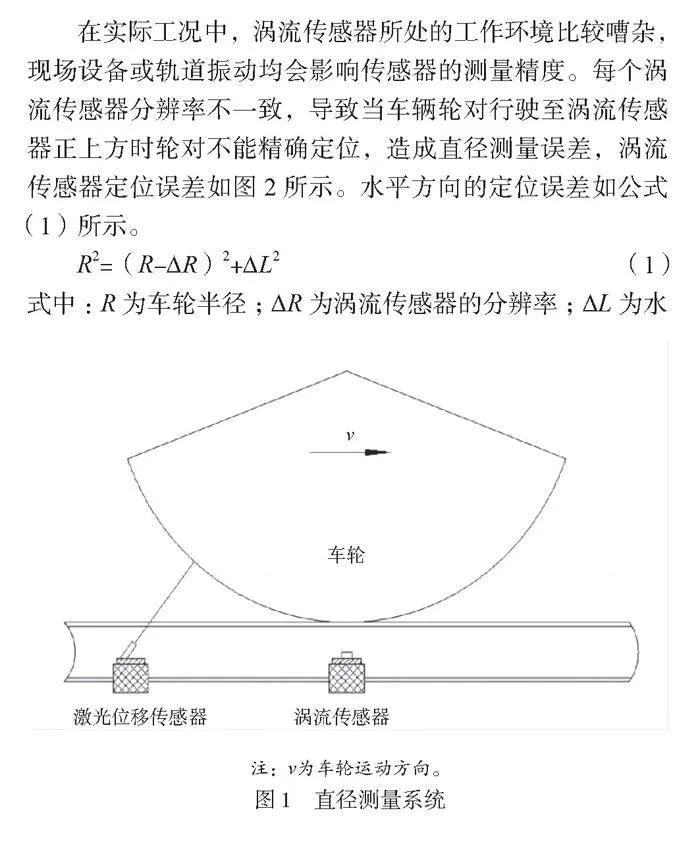

在实际工况中,涡流传感器所处的工作环境比较嘈杂,现场设备或轨道振动均会影响传感器的测量精度。每个涡流传感器分辨率不一致,导致当车辆轮对行驶至涡流传感器正上方时轮对不能精确定位,造成直径测量误差,涡流传感器定位误差如图2所示。水平方向的定位误差如公式(1)所示。

R2=(R-∆R)2+∆L2 " " " " "(1)

式中:R为车轮半径;ΔR为涡流传感器的分辨率;ΔL为水平方向的定位误差,其计算过程如公式(2)所示。

(2)

3 基于双激光传感器的轮径测量模块设计

为充分降低车轮定位对测量造成的影响,在现场增加1组位移传感器,形成双激光位移传感器+涡流传感器的测量模式,有效提高轮对直径测量精度。

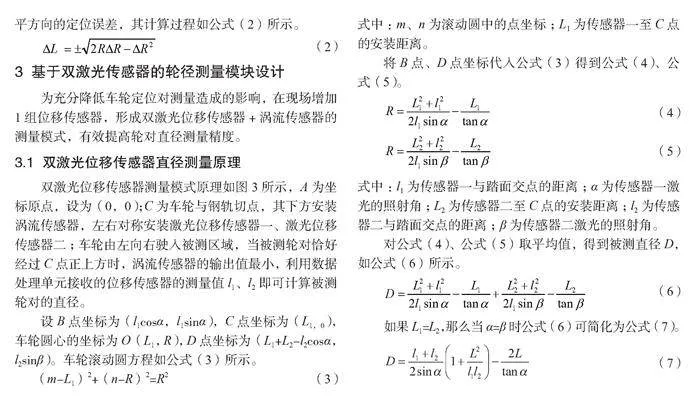

3.1 双激光位移传感器直径测量原理

双激光位移传感器测量模式原理如图3所示,A为坐标原点,设为(0,0);C为车轮与钢轨切点,其下方安装涡流传感器,左右对称安装激光位移传感器一、激光位移传感器二;车轮由左向右驶入被测区域,当被测轮对恰好经过C点正上方时,涡流传感器的输出值最小,利用数据处理单元接收的位移传感器的测量值l1、l2即可计算被测轮对的直径。

设B点坐标为(l1cosα,l1sinα),C点坐标为(L1,0),车轮圆心的坐标为O(L1,R),D点坐标为(L1+L2-l2cosα,l2sinβ)。车轮滚动圆方程如公式(3)所示。

(m-L1)2+(n-R)2=R2 " " " " " (3)

式中:m、n为滚动圆中的点坐标;L1为传感器一至C点的安装距离。

将B点、D点坐标代入公式(3)得到公式(4)、公式(5)。

(4)

(5)

式中:l1为传感器一与踏面交点的距离;α为传感器一激光的照射角;L2为传感器二至C点的安装距离;l2为传感器二与踏面交点的距离;β为传感器二激光的照射角。

对公式(4)、公式(5)取平均值,得到被测直径D,如公式(6)所示。

(6)

如果L1=L2,那么当α=β时公式(6)可简化为公式(7)。

(7)

式中:L为传感器至 C 点的安装距离。

3.2 车轮定位随机误差分析

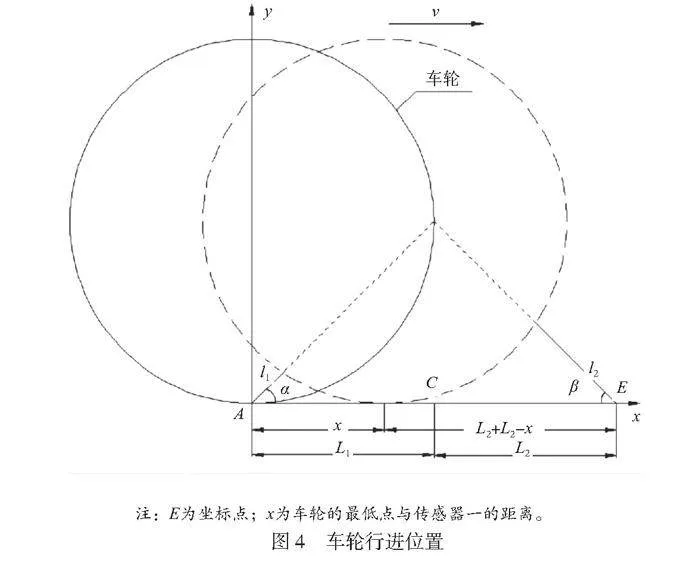

车轮行进位置如图4所示,A、E点对称安装激光位移传感器一、二,C点安装涡流传感器。假设当被测轮对圆心行驶至A点正上方时为初始位置,l1、l2分别为传感器一、二的测量值。

在t时刻,车轮的最低点与传感器一的距离为x,与传感器二的距离为L1+L2-x,根据公式(4)、公式(5)得到公式(8)、公式(9)。

(8)

(9)

式中:x为车轮的最低点与传感器一的距离。

设R=1/2 D=420 mm,α=β=45°,L1=L2=420 mm,测量值l1、l2以及l1+l2仿真结果如图5所示。

由图5可知,当列车行驶至被测区域时,传感器一的测量值l1增大,传感器二的测量值l2相应变小,l1+l2之和基本保持不变。在l1与l2交点处,传感器一、二的测量值均为174 mm。将图5中传感器一、二的测量值l1、l2代入公式(7)中,得到被测车轮的直径。

根据公式(7)仿真得到车轮横向定位与轮径测量结果曲线(如图 6 所示)。由图6可知,当采用优化后的轮径测量模式测量轮径时,可以明显缩小由涡流传感器引起的轮径测量误差。

由公式(2)可知,设轮径D=840 mm,传感器分辨率ΔR=2.35 μm,涡流传感器的定位误差为±2 mm,采用优化后的轮径测量模式,涡流传感器定位不准导致系统直径测量误差为±0.08 mm,满足轮对状态检测系统中轮对直径测量精度±0.5 mm的要求。

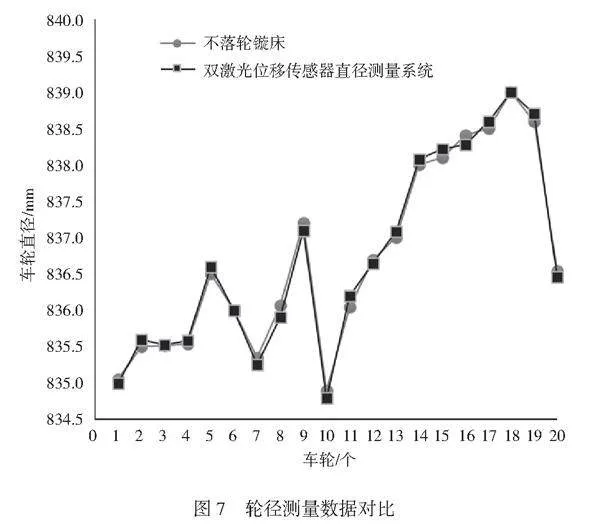

为真实评价基于双激光位移传感器的轮对直径测量系统精确性,需要对该轮对直径测量系统测量的轮对数据进行验证,不落轮镟床是自动化程度很高的机床,可以全面刻画轮对参数,描述轮对工作状态。本文以10个轮对为试验对象,使用双激光位移传感器直径测量系统和不落轮镟床进行轮径测量,数据对比如图7所示,数据平均相差0.06 mm,证明升级改造后的直径测量系统检测效果良好。

4 结语

本文结合某地铁轮对动态检测系统使用现状,深入分析轮对动态检测中直径测量模块的工作原理,发现在直径测量模块中影响测量精度的因素为车轮最低点存在定位误差。基于此,本文提出在现场增加1组激光位移传感器的优化方法,该方法经现场检验效果良好,提高轮对直径的测量精度,保障地铁车辆安全,推动轨道交通行业快速发展。

参考文献

[1]张甬成.车辆轮对动态检测装置—LY系列轮对动态检测系统的研究[D].西安:西南交通大学,2011.

[2]郭志洪.车辆轮对尺寸动态检测系统在城轨中的应用与分析[J].铁路技术创新,2015(4):74-78.

[3]庞明潇,冯小慧.地铁车辆轮对动态检测系统优化研究[J].山东工业技术,2020(6):104-107.

[4]田华军.城市轨道交通维护操作工[M].北京:人民交通出版社,2017.

[5]吴乐华.轮对状态动态检测系统的应用与改进[J].铁道技术监督,2012(9):16-19.