液压阀柔性杆17-4PH 棒料初始残余应力及加工变形试验研究

摘 要:液压阀柔性杆是液压伺服阀的关键零件,负责串连多种零组件,起到重要的连接作用。作为典型的弱刚度零件,此类零件普遍存在加工变形超差的问题。现有的研究主要集中在切削加工过程中控制零件变形方面,本文主要研究17-4PH不锈钢棒料不同材料批次、热处理条件下的初始残余应力及其对加工变形的影响。通过X射线衍射法,测量了不同批次棒料不同热处理工艺下的轴向和周向初始残余应力,分析了残余应力分布规律及材料批次和热处理工艺对残余应力的影响。通过切削试验,探究了材料批次和热处理工艺对零件最终加工变形的影响,得到了优选的材料批次和热处理工艺,为高精高效加工液压柔性杆提供了参考。

关键词:初始残余应力; 弱刚度; 变形控制; 17-4PH不锈钢; X射线衍射

中图分类号:TH142.2 文献标识码:A DOI:10.19452/j.issn1007-5453.2024.12.011

液压阀柔性杆作为飞控系统中电液伺服阀的关键零件,连接直线力矩马达和液压滑阀,起到将电信号产生位移转换为液压信号的重要作用。柔性杆微小的尺寸和形位变化会导致电液伺服阀性能变化,严重时造成卡滞等故障。柔性杆长径比高达100,直线度要求全长0.1mm,属于极弱刚度零件,在制造过程中易产生加工变形和尺寸不稳定[1]问题,进而导致零部件的额外返工、校正甚至报废,极大地影响了生产效率,增加了生产成本。因此,其加工变形问题一直是高性能液压伺服阀研制面临的严峻挑战之一。

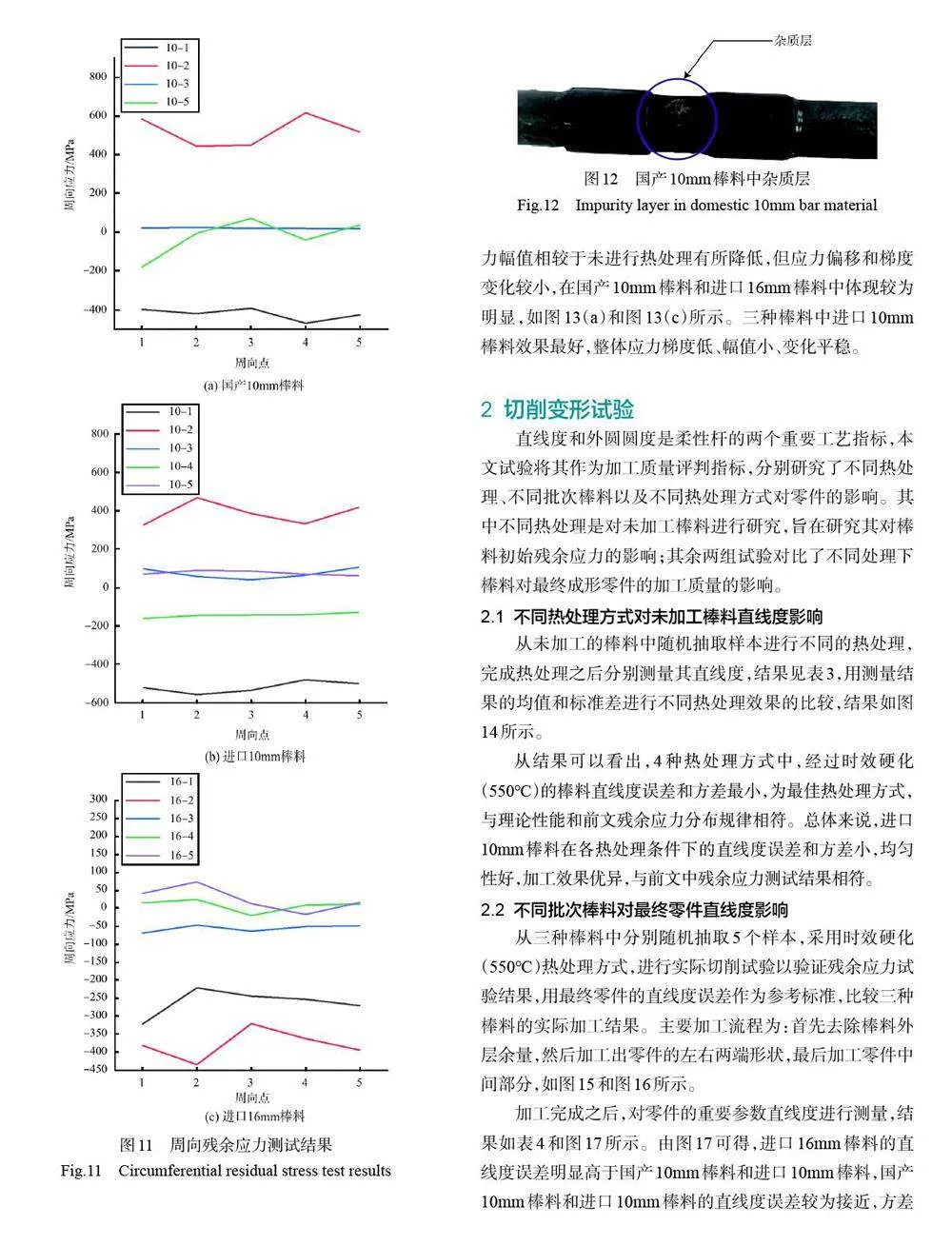

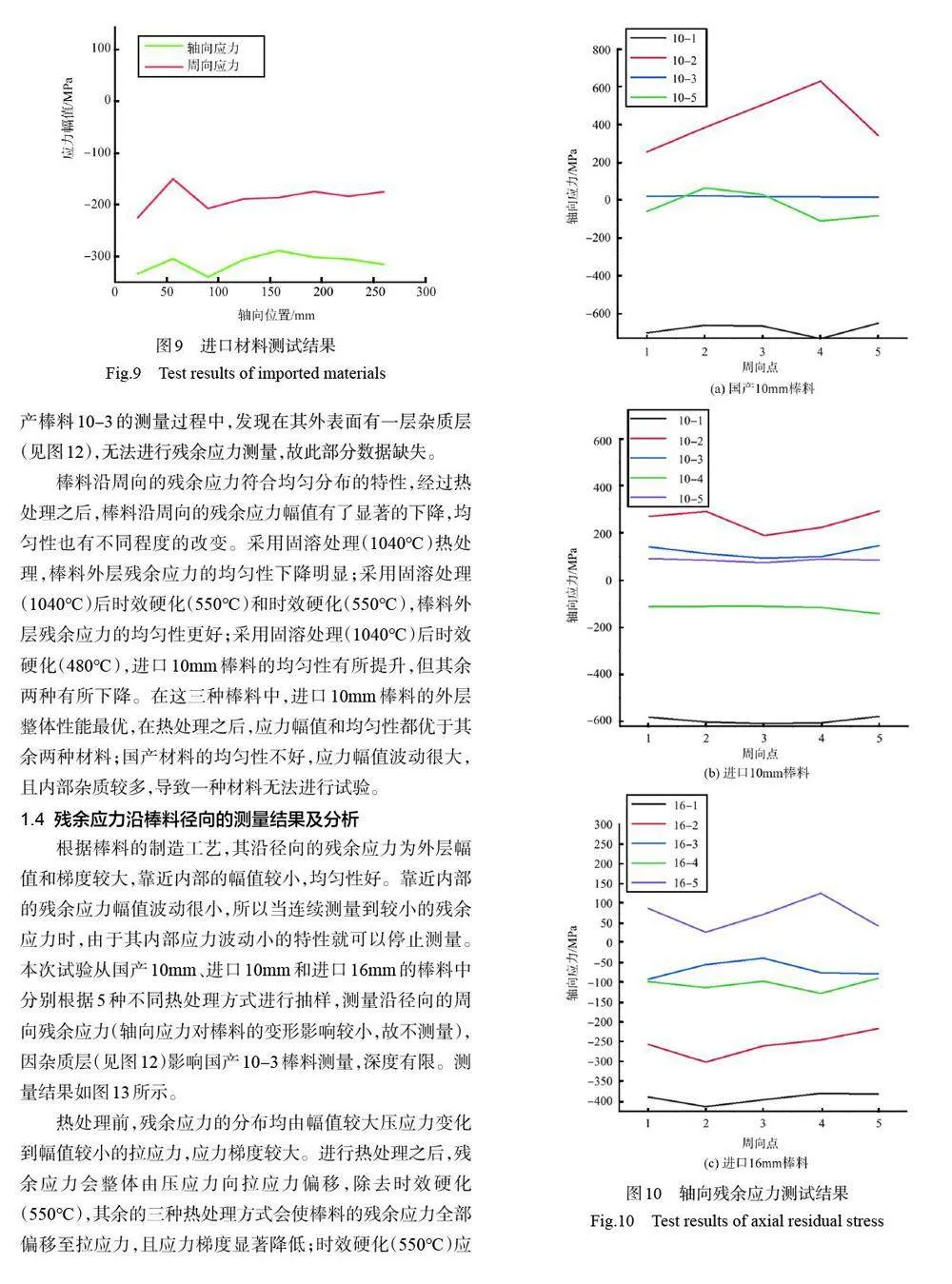

初始残余应力是影响此类弱刚度零件变形的重要因素[2],国内外学者针对此类问题进行了多方面的研究,Nervi等[3]建立了一种数学模型,精确预测了铝板制造的机身部件因板材制造过程中引入的残余应力而引起的变形,最大预测误差在40%以内。El-Axir[4]提出了一种车削表面最大残余应力的预测模型,重点研究了加工参数对残余应力分布的影响建模。叶海潮等[5]通过对原始材料内残余应力分布及力学特性的研究,对加工位置进行优选与原方法比较减少了零件90%以上的变形。朱亚民[6]建立了初始应力影响物体变形的通用模型,其结果更接近实测结果,比传统的弯曲模型预测精度提高了10%以上。华中科技大学毛宽民教授团队[7]提出了一种通过表面残余应力预测内部残余应力的方法,该方法避免了对零件造成破坏,为变形研究提供了一种新的途径。南京航空航天大学何宁教授团队[8]在弱刚度薄壁件变形预测中考虑了薄板表层应力耦合作用,提高了残余应力预测和仿真的精度,并提出了通过优化余量分配和加工路径加速应变能转化减小加工变形的工艺方法。南昌航空大学秦国华教授团队[9]研究了初始残余应力与初始几何误差的耦合影响,提出了一种优化模型的步长递减算法,使加工的变形相较于原工艺减少了83%。

目前的研究主要集中于对残余应力的预测、加工及加工过程的优化,进而减少残余应力释放后零件的变形,而不同批次、不同热处理方式棒料的材料特性有较为明显的差异,目前对此方面的研究较少。因此,本文通过试验探究不同批次的原材料初始残余应力分布和特性,探究不同热处理方式对材料初始残余应力的影响,以及这些影响因素对柔性杆加工变形的影响。为高效高精度加工此类零件时选取合理的加工原料和热处理方式提供参考。