数控铣床在复杂零件加工中的铣削参数优化

摘 要:随着制造业技术快速发展,数控铣床在复杂零件的加工中扮演越来越重要的角色。精确的铣削参数是提高加工效率和质量的关键。本文通过建立优化模型和应用现代算法,对数控铣床的铣削参数进行系统的优化研究。利用遗传算法和粒子群优化技术,结合实际加工需求,对铣削速度、进给率及切削深度等参数进行优化,通过试验验证了优化模型的有效性。结果表明,优化后的参数显著提高了加工效率和表面质量,为复杂零件的高效加工提供了可靠的技术支持。

关键词:数控铣床;复杂零件;铣削参数;参数优化

中图分类号:TG 547" " " 文献标志码:A

数控铣床的铣削参数直接影响加工过程的效率和产品质量,尤其在复杂零件的精密加工中,参数的优化显得尤为重要。优化这些参数不仅可以提高生产效率,还能显著改善加工件的表面质量。传统的参数设置依赖操作者的经验和简单的试错方法,这种方式不仅效率低下,而且很难适应快速变化的生产需求。因此,本文采用先进的算法,通过科学的方法论来解决这一技术难题,实现铣削参数的精确优化。通过这种方式,不仅能有效提升数控铣床的加工性能,而且能为制造业的现代化发展提供坚实的技术基础。

1 铣削参数的理论基础

1.1 参数定义与功能解释

在数控铣削过程中,主要参数包括切削速度(vc)、进给速度(f)和切削深度(ap)。这些参数直接影响切削力、热量生成和工件表面完整性。

切削速度(vc):指刀具在单位时间内相对于工件的移动距离,通常以米/分钟(m/min)为单位。切削速度的选择对工具磨损和加工表面质量有显著影响。如公式(1)所示。

vc=π×D×n (1)

式中:D为刀具直径;n为主轴转速。

进给速度(f)指刀具相对于工件的移动速率,以毫米/转(mm/rad)或毫米/分钟(mm/min)为单位。进给速度的增加会提高材料去除率,但过高的进给速度可能导致刀具断裂或工件损坏[1]。

切削深度(ap):刀具进入工件的垂直深度,以毫米为单位。切削深度的选择需要根据工件材料的硬度和刀具材料的强度来决定,以避免过度负荷。

1.2 影响加工质量和效率的关键参数

铣削参数的选择对加工效率和工件的质量有决定性的影响。优化这些参数可以显著提高生产率并降低成本。

切削速度对表面粗糙度和刀具寿命有直接影响。较高的切削速度可以减少切削区的热量积聚,从而提高表面光洁度,但同时也会加速刀具磨损。相关试验数据显示,当切削速度从60m/min升至120m/min时,表面粗糙度可以从Ra3.2µm降至Ra1.8µm,但刀具寿命会减少约30%。

进给速度是另一个重要参数,它直接影响加工时间和切削力。增加进给速度可以缩短加工周期,但过高的进给速度会增加切削力和机械振动,影响加工精度。例如,当进给速度从0.1mm/rev升至0.5mm/rev时,加工时间可缩短50%,但可能导致工件表面出现振纹。

切削深度的增加会直接增加切削力和扭矩,对设备稳定性和加工精度提出更高要求。适当的切削深度能有效控制切削力,减少工件变形。针对硬度较高的材料,应适当降低切削深度,以避免刀具过早磨损[2]。

2 铣削参数优化策略

2.1 优化模型的建立

在复杂零件的加工中,为实现铣削参数的最优化,需要建立一个科学的优化模型。这个模型通常包括一个明确的目标函数和一系列实际加工中必须遵守的约束条件。

2.1.1 目标函数的确定

目标函数是优化过程中需要最小化或最大化的性能指标。在铣削参数优化中,常见的目标函数是最小化加工时间和成本,同时最大化加工质量。在加工前,可以将目标函数设定为加工时间与加工表面质量的加权和,如公式(2)所示。

f(vc,f,ap)=w1.T(vc,f,ap)+w2.R(vc,f,ap) (2)

式中:T为加工时间;R为表面粗糙度;w1和w2为权重系数,系数根据具体加工要求进行调整。

2.1.2 约束条件的设定

优化模型还必须包括实际加工过程中的约束条件,例如工具负载能力、机床性能限制、材料特性等。切削速度不得超过刀具和机床的最大承受速度,进给速度和切削深度也应在不造成工件损坏和工具过度磨损的范围内。

2.2 优化算法的选择与应用

为解决上述优化模型,可以采用遗传算法和粒子群优化(PSO)等先进的算法。

2.2.1 遗传算法

遗传算法是一种模拟生物进化过程的搜索算法,它通过选择、交叉和变异等操作生成新的解集,适用于解决多目标优化问题。在铣削参数优化中,每个参数组合可以看作一个“个体”,适应度函数即为上述目标函数。通过多代的进化,可以逐渐逼近最优解。遗传算法的主要优点是全局搜索能力强,不容易陷入局部最优解[3]。

2.2.2 粒子群优化(PSO)

粒子群优化算法是一种基于群体协作的优化技术。在这种算法中,每个解被看作是搜索空间中的一个“粒子”,粒子通过跟踪个体和群体的历史最优位置进行搜索。PSO算法在参数调整较少和实现简单的情况下能快速收敛到较好的解,非常适合于连续型的优化问题,如公式(3)、公式(4)所示。

v[i+1]=w‧v[i]+c1‧r1(pbest-x(i)+c2‧r2‧(gbest-s[i])) (3)

x[i+1]=x[i]+v[i+1] (4)

式中:v为粒子速度;x为粒子位置;pbest和gbest分别为粒子和全局的历史最优位置;c1、c2为学习因子;r1、r2为随机数,通常取值在[0,1];w为惯性权重,用于平衡全局搜索和局部搜索的能力。

通过PSO算法,每个粒子都在寻找最优铣削参数组合,同时利用群体的信息来更新自己的位置和速度,从而在多次迭代后趋向于最佳解。这种方法特别适用于处理具有多个局部最优解的复杂优化问题。

在实际应用中,PSO算法对参数的初始选择不敏感,这使它在实际工业应用中具有很高的适用性。在铣削参数优化试验中,粒子群算法表现出了优越的搜索效率和较高的解的质量,能有效地缩短优化周期和提高加工效率。

3 试验设计与实施

3.1 试验材料与设备说明

本文选用航空级铝合金7075-T6作为试验材料,这种材料因其出色的机械强度和良好的加工性能,被广泛应用于航空航天和高精密机械领域。7075-T6铝合金的高强度和轻质特性使其成为评估复杂铣削参数影响的理想选择。此外,铝合金的普遍应用确保了试验结果的广泛适用性。

在本次试验中,加工的零件设计包括多个几何特征,例如深薄壁、高宽比槽和精细孔,这些特征的存在显著增加了加工难度,使其成为评估铣削参数优化效果的理想测试对象。

3.1.1 试验设备明细

数控铣床为Haas VF-2YT数控铣床,该设备配备高精度伺服电机和增强型数控系统,可以精确控制切削速度(50m/min~250m/min)、进给速度(0.05mm/rev~0.5mm/rev)和切削深度(0.1mm~5mm),确保高效且精确地加工。

3.1.2 测量设备

表面粗糙度仪Mitutoyo SurftestSJ-410,用于测量加工表面的粗糙度,具有高精度测量能力,能够提供详细的表面质量评估。

三维坐标测量机Hexagon Metrology Global Performance,该设备能够精确地进行三维空间测量,用于评估加工零件的尺寸精度和形状精度。

3.1.3 刀具磨损检测设备

光学显微镜Nikon Eclipse E200,用于观察和记录刀具边缘的微观磨损情况。

扫描电子显微镜(SEM)JEOL JSM-6510,提供刀具磨损的高分辨率图像,能够详细分析刀具表面的损伤和磨损模式。

综合使用这些设备不仅提供了对铣削过程中刀具磨损和加工质量的详细监控,而且通过精确的数据支持,为铣削参数的优化提供了科学依据。通过试验的设计和实施,本文旨在探索和验证不同铣削参数对复杂零件加工效率和质量的具体影响[4]。

3.2 试验方案的制定

3.2.1 不同铣削参数组合的选择

试验设计中,基于预先设定的范围调整铣削参数,以探索不同参数组合对加工效果的影响。具体参数如下:切削速度为50m/min~250m/min;进给速度为0.05mm/rev~0.5mm/rev;切削深度为0.1mm~5mm。每种参数组合都旨在测试其对加工效率和表面质量的影响,从而找到最优的铣削参数配置。

3.2.2 试验的重复性与控制变量

为确保试验结果的可靠性和重复性,每个参数设置都至少重复进行3次试验,以平均结果来代表该参数配置的性能。控制变量包括机床的工作环境、切削液的使用和工件的安装方式,确保这些因素在所有试验中保持不变。

在这个阶段,研究首先应用已建立的优化模型,通过明确的目标函数和约束条件指导试验的设置。目标函数可以帮助试验平衡加工时间与表面质量的关系,具体体现为加工时间与表面粗糙度的加权组合。根据实际生产需求调整权重系数w1和w2,以确保优化目标符合具体的生产标准和效率要求。

在试验中,需要调整切削速度、进给速度和切削深度这3个主要铣削参数,观察它们如何影响加工时间和表面粗糙度。例如,较高的切削速度可能缩短加工时间,但是会增加表面粗糙度,而较低的进给速度可能改善表面质量,但是会延长加工时间。通过这种方式,可以找到最佳的参数平衡点。

此外,试验的约束条件包括确保切削参数不超出机床的最大性能限制,例如切削速度的上限和切削深度的最大值。这些约束确保试验在安全和实际可行的范围内进行,同时保持加工过程的稳定性和刀具的耐用性。

通过定义这些目标函数和约束条件,试验设计不仅能发现最优的铣削参数,而且也能确保试验结果具有较高的可靠性和重复性。

在试验的优化过程中,研究还应用粒子群优化算法(PSO)来有效地寻找最佳铣削参数组合。粒子群优化算法在本试验中主要用于平衡加工时间和表面质量,通过迭代搜索过程快速定位到可能的最优解。在这个过程中,每个粒子代表一组潜在的铣削参数,例如切削速度、进给速度和切削深度。

研究启动了多个迭代周期,每个周期中粒子根据自身经验和群体经验调整其位置,寻找目标函数的最小值。试验中记录了每个迭代后粒子的速度和位置,特别关注那些表现出最优化性能的参数组合。

在迭代过程中,研究特别记录了以下几点数据:每个粒子的历史最优位置,即该粒子所找到的目标函数最小值对应的参数设置;整个群体的历史最优位置,即所有粒子中最好的目标函数值对应的参数设置。

这些记录不仅可以帮助研究追踪改进的进程,还确保研究可以从一系列测试中筛选出最具影响力的参数设置。在试验设置阶段,这些数据提供了关键指标,指导试验、调整试验参数,以验证和细化优化结果。

通过这种方法,研究确保每次迭代都基于实际数据进行精确调整,从而逐渐接近理想的加工条件。此外,这种策略也能在保证试验的可靠性和重复性的同时,最大化生产效率和加工质量。

3.3 数据收集方法

试验中主要测量和记录以下3个关键指标。1)表面粗糙度,使用表面粗糙度仪在每次试验后测量,至少在工件上5个不同位置进行测量,取平均值来评估表面质量。2)尺寸精度,使用三维坐标测量机对完成的工件进行详细测量,特别是加工完成的关键特征尺寸,以评估加工精度。3)刀具磨损,定期使用光学显微镜和扫描电子显微镜检查并记录刀具的磨损状态,特别是在试验前后对刀具进行对比分析。

所有数据均通过电子数据采集系统自动记录和存储,确保试验数据的完整性和准确性。这些数据将用于后续的分析,以确定最优的铣削参数配置。

4 试验结果分析与讨论

4.1 参数优化前后的加工效果对比

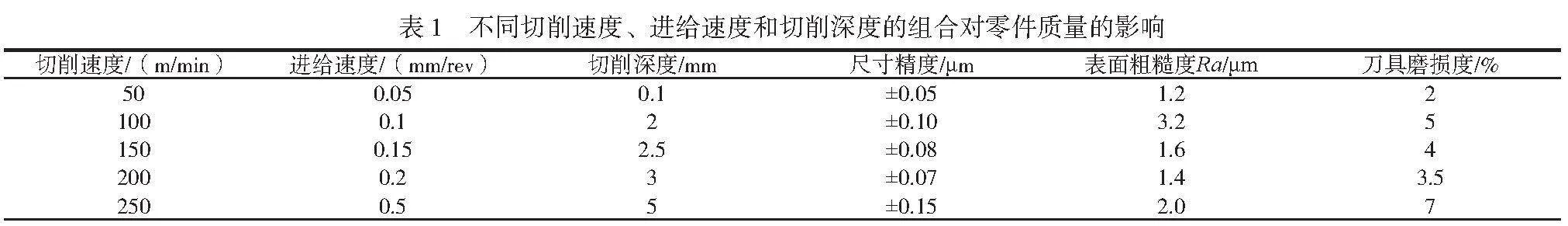

不同切削速度、进给速度和切削深度的组合对零件质量的影响见表1。

由表1可知,随着切削速度提高和进给速度及切削深度增加,尺寸精度的偏差整体趋于增大,尤其在最高切削速度和进给速度下,尺寸精度偏差最大。当处于中等切削速度(150m/min~200m/min)和较低的进给速度(0.15mm/rev~0.2mm/rev)时,能够达到较低的表面粗糙度,表明适度的速度和深度有助于提高表面质量。随着切削参数增加,特别是在高切削速度和进给速度的组合下,刀具的磨损也明显增加,这会影响加工质量和刀具寿命[5]。

通过这些详细的参数组合试验,可以更准确地指导实际生产中铣削参数的选择和调整,以优化零件的加工质量和生产效率。

4.2 试验数据的分析

对试验数据进行分析后,可以根据不同铣削参数组合对尺寸精度、表面粗糙度以及刀具磨损度的影响来选择最优的参数组合。

4.2.1 尺寸精度

最佳尺寸精度出现在切削速度50m/min、进给速度0.05mm/rev和切削深度0.1mm的组合中,偏差为±0.05μm。这表示在极低的进给速度和浅切削深度下可以获得极高的精度,但这可能会导致加工效率较低。

4.2.2 表面粗糙度

表面最光滑(Ra1.2μm)同样出现在切削速度50m/min的最低配置下,这进一步证实了低速度对提高表面质量的贡献。

4.2.3 刀具磨损度

当切削速度为200m/min时,刀具磨损度为3.5%,与较高的尺寸精度(±0.07μm)和良好的表面粗糙度(1.4μm)相结合,表明这是一个平衡刀具耐用性和加工质量的好选择。

4.2.4 参数选择建议

综合考虑加工效率、零件质量(包括尺寸精度和表面粗糙度)以及刀具寿命,推荐选择切削速度200m/min、进给速度0.2mm/rev和切削深度3mm的参数组合。这一组合提供了较佳的尺寸精度和表面光洁度,同时保持了刀具磨损在较低水平,是在高效率与高质量之间的理想平衡。

选择这样的参数组合,虽然不是尺寸精度和表面粗糙度的最优选择,但在实际生产中,需要在加工效率和成本控制中找到平衡点。较高的切削速度和适度的进给速度可以显著提高材料去除率,从而缩短单件产品的加工时间,提升生产效率。此外,合理的切削深度和进给速度的匹配也有助于减少刀具的过度磨损,延长刀具寿命,降低生产成本。

5 结语

通过精确的铣削参数优化,本文证实了通过科学方法在提升工件的加工质量与生产效率的同时,还能有效控制刀具磨损,达到延长设备使用寿命和降低生产成本的目的。试验结果强调了在现代制造业中应用先进计算方法和精细化管理铣削参数的重要性。此外,本文的方法论和发现为高精度加工领域提供了实际的操作指南和优化策略,有助于推动制造业向更高效率和可持续性的方向发展。

参考文献

[1]马东明.精密复杂薄壁零件的加工技术研究[D].南京:南京理工大学,2021.

[2]陈哲.小型三轴数控铣床结构优化设计[D].长春:长春理工大学,2018.

[3]侯春宏.数控铣床能耗模型及其加工优化研究[D].淄博:山东理工大学,2017.

[4]饶江华.精密砂型数控铣削加工工艺研究[D].南昌:南昌航空大学,2016.

[5]朱绍维.复杂零件五轴铣削加工精度预测与补偿技术研究[D].成都:西南交通大学,2013.