焊前预热对40Cr钢脉冲冷焊接头组织和性能影响

摘要: 为实现转向架牵引拉杆的高性能修复,采用焊前局部低温预热方法对40Cr调质钢脉冲冷焊堆焊修复接头组织及性能的影响进行了研究。通过金相、显微硬度、拉伸试验及侧弯试验,对比分析室温、预热条件下堆焊修复接头组织及性能,研究焊前低温预热工艺对接头组织及性能的改善机理。结果表明,预热条件下堆焊接头与室温接头组织大体相似,其主要区别在于完全淬火粗晶区有贝氏体的生成。与室温对比,预热后完全淬火粗晶区硬度高点降低62 HV,回火区硬度降低30 HV左右;堆焊层及热影响区的抗拉强度降低了2%左右。通过采取100 ℃的焊前预热,对40Cr脉冲冷焊接头强度影响不大,仅略微下降,但补焊层硬度得以改善,最高点下降到符合ISO15614的规定,可以用于牵引拉杆内孔局部缺陷的修复。

关键词: 脉冲冷焊;40Cr;牵引拉杆;显微组织;性能

中图分类号: TG 455

Effect of preheating before welding on the microstructure and properties of 40Cr steel pulse cold welding joint

YU Changyuan1,LIU Deyi1, 2

(1. School of Materials Science and Engineering, Dalian Jiaotong University, Dalian, 116028 Liaoning, China; 2. Key Laboratory of Key Materials of Rail Transit in Liaoning Province, Dalian, 116028 Liaoning, China)

Abstract: In order to realize the high-performance repair of traction tie rods, the effect of local low-temperature preheating method before welding on the microstructure and properties of 40Cr quenched and tempered steel pulse cold surfacing joints was studied. The microstructure and properties of the weld repair joints under the conditions of preheating and non-preheating were compared and analyzed, and the improvement mechanism of the microstructure and properties of the joints by the low-temperature preheating process before welding was studied through metallographic, microhardness, tensile and lateral flexure tests. The results show that the structure of the surfacing joint is similar to that of the joint at room temperature under the preheating condition, and the main difference is the formation of bainite in the coarse grain area of complete quenching. Compared with room temperature: after preheating, the high point of hardness of the coarse grain zone is reduced by 62 HV, and the hardness of the tempering zone is reduced by about 30 HV; The tensile strength of the overlay and heat-affected zone has been reduced by about 2%. By taking 100 ℃ preheating before welding, the strength of the 40Cr pulse cold welding joint is not affected, and only slightly decreased, but the hardness of the repair welding layer is improved, and the highest point is reduced to meet the requirements of the ISO15614, which can be used to repair the local defects in the inner hole of the traction tie rod.

Key words: pulse cold welding; 40Cr; towing tie rod; microstructure; properties

0 前言

转向架是轨道车辆的核心走行组件,对行车安全至关重要。转向架上的牵引拉杆由40Cr钢锻件制造,通过其端部圆孔与橡胶关节压装配合并与其它部件实现连接和承载。轨道车辆按修程检修时常常发现牵引拉杆内孔表面有腐蚀、氧化、拉伤等局部缺陷,其它部位完好,有局部修复价值,避免整体换新会造成巨大浪费。但由于40Cr材质焊接性较差[1-2],采用传统电弧焊方法修复困难。因此,选择合适的再制造方法和探寻合适的修复工艺对轨道车辆检修具有重要的参考价值[3]。

牵引拉杆内孔局部缺陷的修复除了40Cr材质焊接性差的问题外,还存在以下两个限制条件:轨道车辆部件的焊接需按EN15085和ISO15614的规定执行[4-5];压装装配要求必须保证牵引拉杆圆孔的尺寸和形位公差。为降低修复过程造成的整体变形,无法进行焊前高温预热和焊后热处理恢复性能,只能采用低热输入焊接方法[6-8]。

鉴于上述限制,许多文献[9-11]报导的焊接方法和工艺可以实现40Cr材质的堆焊修复,但都不适合牵引拉杆局部缺陷修复再制造的工况。文献[12-13]提出采用精密脉冲冷焊方法可以在无预热和后热的条件下实现牵引拉杆局部缺陷的堆焊修复。该方法具有对母材的热输入低,焊后变形小,热影响区范围窄等独特的优势。然而从其研究结果看,由于脉冲冷焊快速加热和快速冷却的工艺特点,堆焊层和热影响区必然产生马氏体组织,特别是热影响区最高硬度接近500 HV,按ISO15614规定,40Cr材质焊接区最高硬度应不高于450 HV,工艺过程尚需优化。文中在文献[12-13]的基础上,尝试采取小幅低温预热的措施进行40Cr材质的脉冲冷焊堆焊,降低焊接区的硬度高点,为牵引拉杆内孔局部缺陷的修复提供试验依据。

1 试验材料及方法

试验中采用的40Cr板材经过锻造和调质处理。调质后硬度为HRC 30,抗拉强度为970 MPa。加工成200 mm×150 mm×16 mm的试板,沿平行于宽度方向,采用R10棒状铣刀预制深度为2 mm的沟槽缺陷,如图1所示。堆焊修复焊材选用直径为1.2 mm的ER80S-G焊丝,板材及焊丝成分如表1所示。

为研究预热工艺对40Cr调质钢脉冲冷焊修复接头组织与性能的影响,分别在室温和预热100 ℃的情况下对其进行冷焊修复,预热方式将试件置于加热圈中加热至100℃后,同样采用HB-L6型冷焊机对试件进行脉冲冷焊修复,且该预热方法在实际工程中被普遍应用。焊接工艺参数如表2所示,堆焊修复需要多层多道才能将预制缺陷填满,多层多道焊接顺序如图2所示,依次将焊道填满,且层间温度不能低于预热温度。堆焊后参照ISO15614-7的要求,在板堆焊试件相应位置进行取样,并进行宏观和显微组织分析并结合横向侧弯考察堆焊结合质量。通过硬度分布测试分析开裂倾向,弯曲试件尺寸根据ISO5173截取标准试样,靠模直径计算方式根据ISO15614的规定,计算得

出直径为50 mm。拉伸试验参照 GB/T228进行,首先沿垂直于堆焊方向裁条,铣平堆焊余高,按挖补深度2 mm 切取补焊层拉伸试样,热影响区拉伸试样在挖补层下方2 mm 范围内切取,所有拉伸试样厚度统一定为2 mm。通过拉伸试验测试堆焊层的强度和焊接热循环对热影响区性能的影响。

2 试验结果与分析

2.1 微观组织分析

2.1.1 室温下堆焊接头组织

图3为室温条件下脉冲冷焊焊接所得到的堆焊修复接头显微组织。由图3(a)可以看出,在室温无预热条件下,接头焊缝整体成型良好,不同堆焊层之间连接致密,无裂纹产生,且焊接过程稳定,未发现明显的飞溅及气孔等缺陷。根据其形貌特征,可以将接头横截面分成堆焊层、完全淬火粗晶区、完全淬火细晶区、不完全淬火区、回火区及母材等区域,如图3(b)、3(c)、3(d)、3(e)所示。

图3(b)为接头的堆焊层,其主要由焊丝填充所得,成分与焊丝相近。焊缝组织以马贝混合组织为主,并伴有有少量针状铁素体和珠光体。

图3(c)为堆焊层下方的熔合区,该区域母材融化较少,且热量会通过半熔化区快速传递至母材,从而产生极快的冷却速率,获得一层淬硬马氏体。

图3(d)上半部分为紧靠熔合区的完全淬火粗晶区,其为从半熔化晶粒开始(其峰值温度为固相线),向基体内部方向降至1 100 ℃左右范围内所形成的粗大淬火晶粒。这一区域相较于热影响区的其它微区更靠近热源,经历的温度高,高温停留时间长,奥氏体晶粒长大,冷却后得到相对粗大的马氏体组织。

图3(d)下半部分为紧邻淬火粗晶区的完全淬火细晶区,其在焊接过程中加热峰值温度范围为1 100 ℃~Ac3。该区域在加热过程中全部转变为奥氏体,但高温停留时间短,在冷却过程中发生固态相变得到细小的马氏体组织。图3(d)上半部分为紧靠完全淬火细晶区的为不完全淬火区,其在焊接过程中加热的峰值温度范围为Ac3~Ac1。在这个温度范围内,铁素体在快速加热的条件下大部分铁素体保持形态不变,只是发生不同程度的长大;部分珠光体组织在加热过程中转变为奥氏体,然后在随后的冷却过程中转变为马氏体。因此,该区域最终形成马氏体-铁素体的混合组织。图3(e)图下部分为靠近母材的回火区,该区域在焊接过程中峰值温度达不到相变点Ac1,焊接热循环后相当于对该区域进行了一次高温度的回火,碳化物析出更充分。

2.1.2 预热条件下堆焊接头组织

堆焊修复接头显微组织。由图4(a)可以看出在预热条件下的接头整体成型也较为良好,无明显缺陷。根据其显微组织特征,同样可将堆焊接头组织分为堆焊区、完全淬火粗晶区、完全淬火细晶区、不完全淬火区、回火区及母材。

图4(b)为预热条件下堆焊层组织,其与室温下的堆焊层组织较为一致,且以马氏体-贝氏体混合为主,同样混有少量针状铁素体和珠光体。图4(c)同样为堆焊层下方的熔合区,组织与室温堆焊接头熔合区一致,只有一层淬硬马氏体。由于预热导致热输入的增加,所形成的热影响区比室温下接头的热影响区宽200 μm左右。图4(d)上半部分为紧靠熔合区的完全淬火粗晶区,由于高温奥氏体晶粒粗大,冷却后表现为淬火条件下的粗大组织。其与室温情况下相比,由于预热的原因,高温停留时间更长,奥氏体晶粒长大趋势增加,冷却后得到相对粗大的马氏体组织并伴有一定的贝氏体产生,如图5所示。

图4(d)下半部分为紧邻完全淬火粗晶区的完全淬火细晶区,其在焊接过程中加热峰值温度范围为1 100 ℃~Ac3,该区域在加热过程中全部转变为奥氏体。相较于室温下接头组织,预热使高温停留时间较室温下停留长,所以该区域的热影响区宽度要比室温下的热影响区宽50~100 μm,冷却过程中同样发生固态相变得到细小的马氏体组织。

图4(e)为不完全淬火区,其在焊接过程中加热的峰值温度范围为Ac3~Ac1,大部分铁素体形态仍保持不变,只是发生不同程度的长大;而珠光体和贝氏体等组织在加热过程中转变为奥氏体,并在后续的冷却过程中同样转变为马氏体。因此,该区域最终也同样形成马氏体-铁素体的混合组织。图4(f)为靠近母材的回火区组织,其在焊接过程中峰值温度达不到相变点Ac1,但其会比室温情况下回火时间更长,该区域碳化物析出更为充分,如图6所示。

2.2 显微硬度分析

图7为室温与100 ℃预热条件下堆焊接头堆焊层至母材侧的显微硬度分布。如图所示,室温下堆焊接头显微硬度分布曲线呈现出先升高后降低,并在母材侧趋于稳定的分布特征。堆焊层的硬度由热影响区向堆焊层表面方向,呈下降趋势。这是因为焊接过程采用多层多道焊,熔合线位置附近为母材与焊材的第一层混合区,母材中的Cr元素与含碳量较高,Cr元素与含碳量的增加,会使钢材的强度和硬度提高。在焊接过程中,母材中的元素会向堆焊层中扩散,且堆焊层区域离熔合线越远,母材扩散的元素浓度越低,所以硬度曲线上从热影响区到堆焊层表面区域,焊缝硬度呈现出下降趋势。热影响区中在完全淬火粗晶区达到硬度最高点492 HV。热影响区靠近母材的回火区则达到硬度最低点275 HV,这是因为该区域温度相当于经历了二次回火,硬度略低于母材。

预热堆焊接头的显微硬度曲线整体趋势与室温下堆焊接头显微硬度相对一致,但在预热的影响下M5iLoSR4TOJsZ8HaqPYEZ47gN0FaZur+liX1xjOL5ow=,焊后冷却速度较慢,硬度最高点所对应的完全淬火粗晶区马氏体较为粗大,并伴有少量的贝氏体,进而导致该区域的硬度有所下降,最高值降低到430 HV。相较于室温接头完全淬火粗晶区组织显微硬度降低62 HV左右。预热后的热影响区硬度整体低于室温下热影响区的硬度,并在回火区达到硬度最低点246 HV。经过预热,回火区在回火温度停留时间更长,α-Fe中固溶的碳就会明显减少,使得碳固溶强化的作用大大减弱,并且会导致渗碳体的粗化,所以,预热后的回火区硬度要比室温下低30 HV左右。

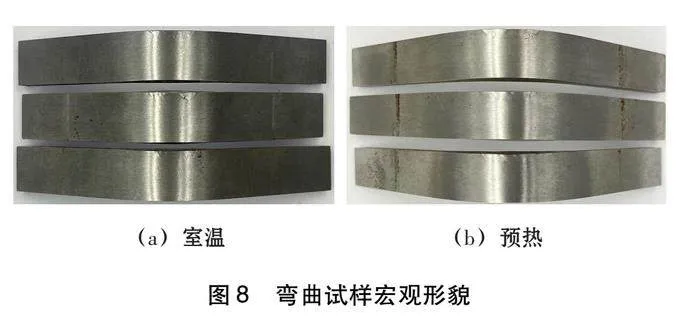

2.3 弯曲性能分析

图8为室温及100 ℃预热条件下接头弯曲性能检测结果。根据ISO15614规定,40Cr材质弯曲试验只需弯曲120°即可。试验过程中,试件的任何方向不得出现>3 mm的单缺陷。试件边角处出现的缺陷在评定时应忽略不计,且弯曲试样尺寸、弯曲试验靠模直径、弯曲试样取样位置均符合ISO15614标准。因此,虽然两组试件上可以观察到边缘略微变形不协调,但均可认定为弯曲性能合格。并且由两组试件的比较看,预热试件边缘不协调程度有所减轻,这应该与预热使焊接区的硬度降低有关。硬度降低后塑性变形能力略有提高。

2.4 拉伸性能分析

为对比室温及100 ℃预热条件下堆焊的补焊强度和对热影响区性能的影响程度,对带补焊层试样和纯热影响区的试样进行了拉伸试验,结果如图9所示。室温下带堆焊层试样的抗拉强度为930 MP,热影响区抗拉强度为957 MPa;焊前预热试件的相应抗拉强度分别为910 MPa和941 MPa。可见,焊前预热后,试件的抗拉强度略有下降,这应该与预热后母材热容量相对降低和散热速度变慢有关。预热后堆焊层在冷却过程中的马氏体量相对减少,导致堆焊层的强度有所下降;热影响区的组织上也有所变化,完全淬火粗晶区生成少量贝氏体,回火区的回火时间较室温下经历更长,α-Fe中固溶的碳就会明显减少,使得碳固溶强化的作用大大减弱,回火区的强度有所降低。虽然预热使补焊强度和热影响区强度略有降低,但幅度较小,仅为2%左右,能够满足使用要求,同时硬度高点降到了450 HV以下,符合ISO15614的相关规定,用于牵引拉杆内孔局部缺陷修复的可行性大大提升。

3 结论

(1)室温脉冲冷焊接头堆焊层以马贝混合组织为主,混有少量针状铁素体和珠光体;完全淬火粗晶区为粗大的马氏体组织;完全淬火细晶区为细小的马氏体组织;不完全淬火区为马氏体-铁素体的混合组织;回火区为回火索氏体。预热条件下堆焊接头与室温接头大体相似,其主要区别在于完全淬火粗晶区为粗大的马氏体组织并伴有贝氏体生成。

(2)室温和预热堆焊接头的硬度最高点都在完全淬火粗晶区。室温下最高硬度达492 HV,预热后最高硬度降为430 HV,满足ISO15614规定的不超多450 HV的要求,且弯曲过程中塑性变形能力也略有提高。

(3)虽然预热后,补焊强度和热影响区强度都有所降低,但降低幅度较小,仅为2%左右,满足使用要求,可见焊前小幅低温预热提高了脉冲冷焊用于牵引拉杆内孔局部缺陷修复的可行性。

参考文献

[1] 赵丽玲. 40Cr钢扩散焊焊接接头组织与力学性能研究[D]. 沈阳: 东北大学, 2015.

[2] 赵海霞. 浅谈异形件40Cr钢的焊接[J]. 太原科技, 2009, (1): 92-93.

[4] 杨志勇, 张紫雯, 邬瑞峰, 等. 焊接全面质量管理在轨道车辆行业中的应用[J]. 焊接技术, 2021, 50(6): 84-86.

[5] 徐艳升, 张勇, 刘丙臣. EN 15085焊接体系运行要素解析及常见问题[J]. 电焊机, 2020, 50(4): 132-135.

[6] Yang Y P. Recent advances in the prediction of weld residual stress and distortion—Part 2[J]. Welding Journal, 2021, 100(6): 193s-206s.

[7] Deng D A. Theoretical prediction of welding distortion in large and complex structures[J]. Frontiers of Materials Science in China, 2010, 4(2): 202-209.

[8] Shen C. Low distortion welding for shipbuilding industry[D]. Wollongong: University of Wollongong, 2013.

[9] 冒建国, 陈全. CO2焊堆焊工艺在40Cr主轴上的应用[J]. 机械工人, 1997, (8): 18.

[10] 孙顺林. 40Cr压辊轴的堆焊修复[J]. 焊接技术, 1988, (4): 42.

[11] 庄冠华, 颜莉, 王慎宝. 40Cr大料钟的堆焊工艺[J]. 焊接, 2002, (2): 37-38.

[12] 安博, 姜斌, 李于江, 等. 转向架关键部件低热输入增材修复工艺研究[J]. 轨道交通材料,2023, 2(6): 38-41+46.

[13] 安博, 姜斌, 毕越宽, 等. 转向架牵引拉杆局部电弧增材修复工艺研究[J]. 电焊机, 2024,54(4): 50-54.

收稿日期: 2024-08-20

于长远简介: 1999年出生,硕士研究生,主要从事焊接修复方面的研究