液冷产品失效机理及合格判定标准研究

摘要: 真空钎焊和真空扩散焊是液冷产品常用的两种焊接方式,焊缝通过超声波无损检测进行检验。真空钎焊的焊缝质量参考标准为QJ2844-I级,钎着率≥85%,行业标准为通用性要求,针对液冷产品没有详细的规定。真空扩散焊因应用较少,没有可参考的行业标准,实际生产中按照钎焊标准执行。基于以上情况,文中针对液冷产品开展失效机理分析及合格判定标准研究。研究表明真空钎焊产品当距离流道3 mm以内有缺陷,缺陷在经历周期性疲劳试验后,缺陷会扩展;距离流道大于3 mm之外有缺陷,缺陷在经历周期性疲劳试验后,不会扩展。真空扩散焊产品若冷板任何一处焊接面存在缺陷则证明该冷板整体焊接质量较差,在经历周期性疲劳试验后,会出现新的缺陷。

关键词: 钎焊;扩散焊;焊缝质量;无损检测;缺陷扩展

中图分类号: TG 455

Study on failure mechanism and qualification criteria of liquid cooling products

DU Junli, CAO Haijun, MA Li, YANG Baolin, WANG Weixiong

(Avic Jonhon Optronic Technology CO.,LTD., Luoyang, 471003 Henan, China)

Abstract: Vacuum brazing and vacuum diffusion welding are two common welding methods for liquid cooling products, and the weld is tested by ultrasonic nondestructive testing. The weld quality reference standard for vacuum brazing is QJ2844-I, and the brazing rate is ≥ 85%. The industry standard is a general requirement, and there is no detailed regulation for liquid-cooled products. Due to the less application of vacuum diffusion welding, there is no industry standard to refer to, and the actual production is carried out according to the brazing standard. Based on the above situation, this paper studies the failure mechanism analysis and qualification criteria for liquid cooling products. The research shows that the vacuum brazing product has defects within 3mm from the flow channel, and the defects will expand after the periodic fatigue test. There are defects beyond 3mm from the flow channel, and the defects will not expand after periodic fatigue test. If there are defects in any welding surface of the cold plate of the vacuum diffusion welding product, it is proved that the overall welding quality of the cold plate is poor, and new defects will appear after the periodic fatigue test.

Key words: brazing; diffusion welding; weld quality; nondestructive testing; defect expansion

0 前言

液冷冷板主要用于电子元器件的散热,通过冷却介质在冷板流道内部的流动从而带走电子元器件工作过程中产生的热量。冷却介质在通入冷板时会产生一定的压力,压力大小随着通液流量的不同而产生变化。因此,冷板在通液时处于持续受力状态。冷板焊缝在循环应力的作用下,在一处或几处逐渐产生局部永久性累积损伤,经一定循环次数后产生裂纹直至完全开裂失效。

真空钎焊和真空扩散焊是液冷产品常用的2种焊接方式,真空钎焊焊接过程中添加钎料,真空扩散焊焊接过程中不添加任何钎料,对焊缝质量要求更高。结合缺欠(硬钎缝金属与母材之间没有结合或没有充分结合的部位)是两种焊接方式常见的焊接缺陷,缺陷通过超声波无损检测进行检验。超声波无损检测图像中,完全充分结合图像显示白色,没有结合显示红色,没有充分结合显示蓝色或黄色。真空钎焊的焊缝质量参考标准为QJ2844-I级,钎着率≥85%,行业标准为通用性要求,针对液冷产品没有详细的规定。

液冷冷板焊接后进行超声波无损检测(焊缝质量符合QJ2844-I级,钎着率≥85%)和密封性检测,均合格,产品使用一段时间后,焊缝处出现了漏液、渗液等现象,导致冷板丧失散热功能。为制定真空钎焊和真空扩散焊液冷产品焊缝质量的合格判据,文中通过对不同缺陷程度的冷板进行疲劳试验,为实际生产中制定焊缝质量判定依据提供数据支撑。

1 失效原因

造成冷板失效的主要原因包括:(1)超压。冷板内部压力超过要求的安全压力值时,会导致冷板失效;(2)冷板内部水未清干。当冷板内部流道的水未清理干净且处于零摄氏度以下温度时,焊缝附近的水结冰会导致焊缝开裂;(3)外力冲击。当冷板受到强大的外力冲击时,容易造成焊缝开裂,从而导致冷板失效;(4)疲劳开裂。在循环压力的作用下,会对焊缝造成不可逆的疲劳损伤,长时间作用会导致焊缝开裂,从而使冷板失效。

当排除超压、水未清干、外力冲击等人为及外界因素后,造成冷板失效的主要原因是疲劳开裂。冷板耐疲劳损伤能力与焊接质量直接相关,若冷板整体焊接质量较好,则使用时间较长;若冷板整体焊接质量较差,则短时间内便会导致冷板失效。

失效冷板中,在开裂位置取出试样进行分析,其焊缝形貌如图1所示。从图中完全开裂与未完全开裂焊缝形貌可以看出,冷板在使用过程中的失效符合焊缝疲劳开裂过程。

图2所示的为扩散焊冷板漏液后,从焊缝开裂位置取出的试样断口形貌,从低倍形貌中可以看出,断口局部位置存在疲劳开裂痕迹,图2(a)中标记位置断口形貌呈多层波浪状,此断口形貌符合疲劳开裂断口形貌。图2(b)为高倍下疲劳断口的形貌,可明显看出疲劳断口的波浪状形貌。

结合失效冷板的使用过程、开裂位置焊缝形貌以及断口形貌分析,可以证明冷板失效原因为疲劳开裂。对于冷板的使用时间能否达到预计寿命,很大程度取决于焊接质量,整体焊接质量较差的冷板更容易产生疲劳开裂。

2 疲劳开裂机理

2.1 疲劳开裂形式

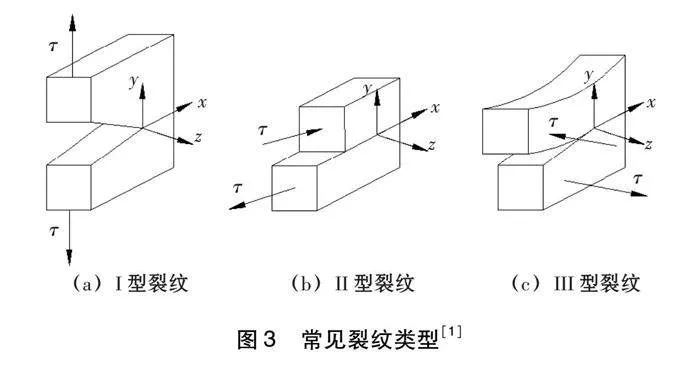

对于焊接类冷板,在交变载荷使用下容易造成疲劳损伤,随着疲劳损伤的积累,裂纹容易在焊缝薄弱处萌生,在应力持续作用下,疲劳裂纹逐渐扩展,最终导致断裂。根据受到载荷方向的不同,常见的疲劳裂纹可以分为如下3种类型,如图3所示。

(1)I型裂纹,又称张开型裂纹。焊接件受到与焊接面垂直的正应力σ,疲劳裂纹上下两个表面发生垂直于裂纹面(即沿y方向)的位移,该位移使裂纹沿y方向张开。

(2)II型裂纹,又称滑移型裂纹。焊接件受到与焊接面平行且与裂纹前沿线垂直的切应力τ,疲劳裂纹上下两个表面发生垂直于裂纹前沿线(即沿x方向)的位移,该位移使裂纹沿x方向滑开。

(3)III型裂纹,又称撕开型裂纹。焊接件受到与裂纹前沿线及焊接面均平行的切应力τ作用,疲劳裂纹上下两个表面发生平行于裂纹前沿线(即沿z方向)的位移,该位移使裂纹沿z方向撕开。

焊接产品在实际工况下,通常为上述三种基本类型的裂纹组合而成,成为复合型裂纹。

2.2 疲劳裂纹扩展机理

微裂纹的形核通常发生在疲劳寿命早期,对于存在微小缺陷的焊接件,微裂纹的形核更容易发生。在载荷的作用下,形成的微裂纹最初与最大切应力方向一致,当载荷低于疲劳极限的循环应力时,微裂纹几乎不会扩展,因此裂纹在这段时间内不会表现。当载荷高于疲劳极限的循环应力时,裂纹会立即发生扩展,在外加载荷作用下,微裂纹最初沿45°最大切应力方向扩展,这是疲劳微裂纹扩展的第一阶段,随着微裂纹扩展的不断进行,少数几条微裂纹会彼此相交逐渐汇聚成一条主裂纹,同时主裂纹由最初沿45°最大切应力方向扩展逐步转变为沿最大切应力垂直方向扩展,这是疲劳微裂纹扩展的第二阶段。

与第一阶段相比,第二阶段疲劳裂纹扩展过程更易于观察。Laird(1967)观察了金属材料在对称循环载荷作用下的疲劳裂纹扩展过程,提出了描述疲劳裂纹扩展的塑性钝化模型[2],如图4所示,图中(a)(b)(c)(d)和(e)分别对应一个载荷周期内应力从零开始增大,直到达到最大拉应力,随后下降回到零点,最后反向加载达到最大压应力的过程。与此相应,开始时在外加载荷拉应力作用下裂纹尖端的形状非常尖锐,如图4(a)所示;随着拉应力的不断加大,裂纹尖端开始逐渐张开,受外加载荷影响,裂纹尖端处存在高度应力集中,导致裂纹尖端附近产生轻微塑性变形,促使裂纹尖端不断向前扩展,如图4(b)所示;随着拉应力的不断加大,裂纹尖端被拉开,疲劳裂纹扩展出新的表面,此时拉应力也达到最大值,如图4(c)所示;随着外加载荷的卸载,已经张开的裂纹受到材料内部压应力作用而趋于闭合,但是新开创的裂纹面却不会消失,于是新开创的裂纹面在材料内部相互挤压作用下发生失稳,成为凹槽状结构,如图4(d)所示;此后外加载荷反向加载,裂纹尖端开始受到压应力的作用而逐渐向前扩展,当压应力达到最大值时,裂纹尖端被压缩成为尖锐的形状,此时裂纹长度较之前相比已经产生一个增量,如图4(e)所示。此后外加载荷反向加载,裂纹尖端重新受到拉应力的作用,开始进入新一轮张开、钝化、扩展、锐化的反复过程。

2.3 冷板焊缝疲劳开裂过程

冷板在正常使用状态下,内部压力交替变化,内部压力作用在冷板上便会形成交变载荷,在冷板不断承受交变载荷时容易造成疲劳损伤,随着疲劳损伤的积累,冷板薄弱处便会萌生裂纹甚至开裂,冷板的薄弱处往往是在焊缝位置,焊接质量较差的情况下,焊缝强度低于母材,因此在焊缝位置易萌生裂纹,这便是冷板最常见的失效模式[3]。

冷板发生疲劳破坏需要经历的三个阶段,其中这三个阶段构成材料的疲劳总寿命。金属材料疲劳断裂过程如图5所示。

(1)疲劳裂纹扩展第一阶段:又称疲劳裂纹萌生阶段。疲劳裂纹通常起源于驻留滑移带中不可见的微裂纹,在外加载荷作用下,形成的微裂纹最初与最大切应力方向一致。疲劳裂纹萌生后,在该区域内,随着应力强度因子范围ΔK的降低,疲劳裂纹扩展速率迅速下降,到某一值ΔKth时,疲劳裂纹扩展速率趋近于零。由此我们可以认定当ΔK<ΔKth时,疲劳裂纹不会发生扩展,当ΔK>ΔKth 时,疲劳裂纹将会发生扩展。ΔKth是反应疲劳裂纹是否发生扩展的一个物理量,称为应力强度因子范围门槛值。

(2)疲劳裂纹扩展第二阶段:又称疲劳裂纹稳定扩展阶段。在外加载荷作用下,应力强度因子范围ΔK 从应力强度因子范围门槛值ΔKth附近开始逐渐增加,同时疲劳裂纹在循环应力作用下开始向前扩展,此阶段是疲劳裂纹扩展的中速率阶段,通常情况下疲劳裂纹扩展速率在10-9~10-5 m/cycle 范围内。大量试验研究表明,在疲劳裂纹稳定扩展阶段内,da/dn 与ΔK 之间有良好的对数线性关系,因此我们可以利用这一关系进行疲劳裂纹扩展的寿命预测。da/dn与ΔK之间的对数线性关系可以表达如式(1)所示

da/dm=C(ΔK)m

(1)

上述公式(1)就是著名的描述疲劳裂纹扩展速率曲线的Paris公式。C、m是描述材料疲劳裂纹扩展性能的基本参数,由试验确定,m常被称为Paris指数。

(3)疲劳裂纹扩展第三阶段:又称疲劳裂纹失稳扩展阶段,在外加载荷作用下,疲劳裂纹扩展十分迅速。随着疲劳裂纹扩展速率迅速上升,金属材料中裂纹尺寸也逐渐增大,当ΔK达到KIC时,材料将会发生韧性撕裂或脆性断裂。对于韧性较好的金属材料,断裂前会发生明显的塑性变形,对于脆性较好的金属材料,则不会发生明显的塑性变形而直接断裂[4-6]。

3 试验方法

液冷产品在使用过程中,冷却介质通过管路及连接器进入冷板内,在介质通入冷板时,冷板内部的压力会产生变化,伴随瞬时产生的这种变化通常具有破坏性,对冷板内部造成压力冲击,压力脉冲试验则是模拟了冷板在使用过程中的压力、冲击频率等因素,尽可能的营造实际工作环境并超负荷运行。

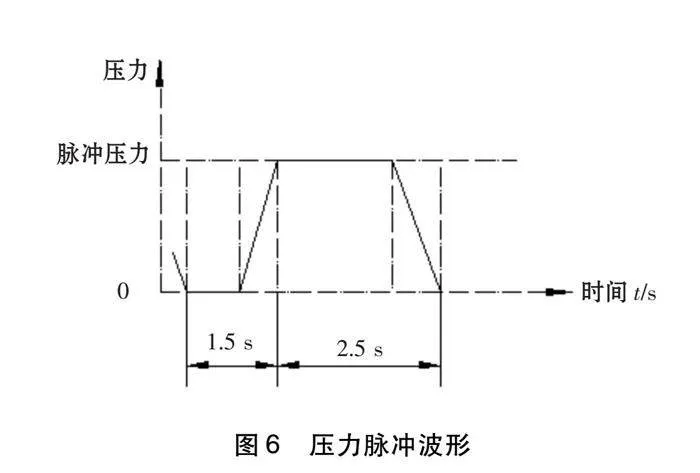

因此,压力脉冲试验可模拟用户使用时冷板的状态以及疲劳开裂的过程。其试验条件则是参考用户使用过程中所产生的工作压力、冲击频率等参数。表1为压力脉冲试验具体条件。保压测试脉冲波形如图6所示。

1号、2号、4号、5号试验波形为1.5 s内由0 MPa上升到3.5 MPa,在3.5 MPa压力下保持2 s,0.5 s内由3.5 MPa下降到0 MPa。3号压力脉冲试验采用图6中的波形,1.5 s内由0 MPa上升到1.5 MPa,在1.5 MPa压力下保持2 s,0.5 s内由1.5 MPa下降到0 MPa,以此脉冲形式循环10 000或20 000次。流程如图7所示。

4 试验结果及分析

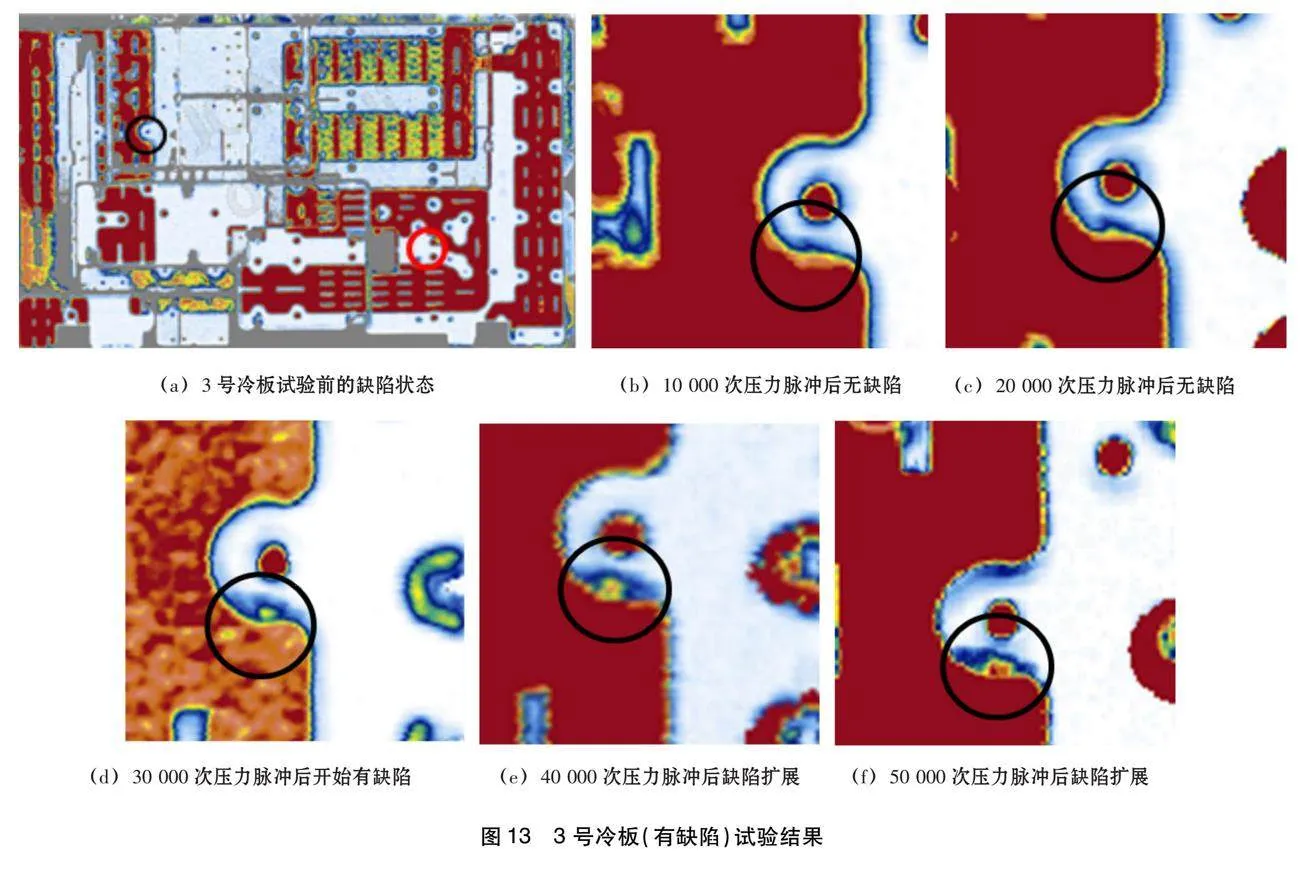

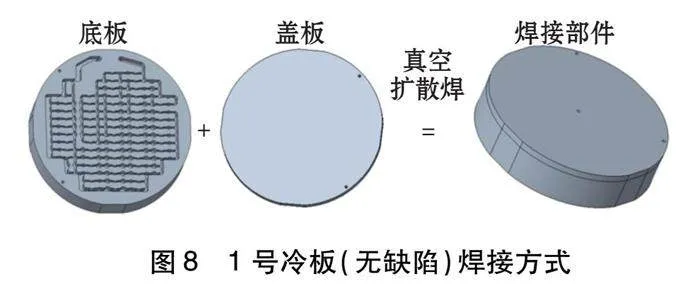

图8~图13为真空扩散焊产品的试验结果,1~3号冷板的焊接方式如图8~图10所示。1号冷板为无缺陷的扩散焊冷板,经过10 000次、20 000次、30 000次、40 000次、50 000次压力脉冲循环后如图11所示,没有新增缺陷。起初有缺陷的扩散焊产品,2号冷板如图12(a)所示,红色圈内为原始缺陷、黄色圈内初始无缺陷,压力脉冲到一定

次数后黄色圈内开始有新增缺陷。3号冷板如图13(a)所示,红色圈内为原始缺陷、黑色圈内初始无缺陷,压力脉冲到一定次数后黑色圈内开始有新增缺陷。

压力脉冲循环实验过程中,冷板内部压力交替变化,内部压力作用在冷板上形成交变载荷,冷板不断承受交变载荷,最终导致疲劳损伤。起初有缺陷的扩散焊产品,说明冷板焊缝质量较差,有不可见的微小缺陷,在交变载荷的作用下容易造成疲劳损伤,随着疲劳损伤的积累,冷板薄弱处便会萌生裂纹形成缺陷。

图14~图19为真空钎焊产品的试验结果,图14和图17为4号冷板和5号冷板的焊接方式。图15为4号冷板试验前的缺陷状态,图18为5号冷板试验前的缺陷状态。压力脉冲测试过程中距离流道最近距离d≤3 mm的缺陷随着脉冲次数的累积逐渐扩大,距离流道最近距离d≥3 mm的缺陷未发生变化。

在流道内部通液进行压力脉冲试验时,缺陷受力,随着疲劳损伤的积累,冷板薄弱处便会萌生裂纹甚至开裂,距离流道较近的缺陷(距离d≤3 mm),焊缝质量差,焊缝强度低,是冷板薄弱的地方,在冷板进行压力脉冲试验时,内部压力交替变化,内部压力作用在冷板上便会形成交变载荷,在冷板不断承受交变载荷时,缺陷扩展。而距离流道较远的缺陷(距离d≥3 mm),流道附近的焊缝质量较好,薄弱处距离流道较远,在循环压力下,流道与缺陷之间有质量好的焊缝相隔,未受到损伤,故距离流道最近距离d≥3 mm的缺陷未发生变化。

压力脉冲试验为周期性疲劳试验,该试验可将微小缺陷放大直至产品失效,此类疲劳性试验对于产品的破坏性小,需要较多次数的累积才能达到产品失效的程度,但对于内部存在微小缺陷的产品,可通过提高试验压力的方式,加速将缺陷进行放大,而且不影响内部完好产品的正常使用寿命。

通过压力脉冲试验证明,对于真空钎焊冷板,距离流道最近距离大于3 mm的缺陷在正常使用周期内不会产生变化,且不与流道连通;距离流道最近距离d≤3 mm的缺陷随着脉冲次数的累积缺陷逐渐扩展。对于真空扩散冷板,焊合率为100%的冷板可满足正常的使用;若冷板任何一处焊接面存在缺陷则证明该冷板整体焊接质量较差,压力脉冲到一定次数后开始有新增缺陷。

5 结论

(1)对于真空钎焊产品,允许焊接面存在距离流道3 mm以上的结合缺欠,且焊合率大于85%。

(2)对于真空扩散焊产品,焊接面不允许出现任何结合缺欠,焊合率要求100%。

参考文献

[1] 李庆芬,胡胜海,朱世范. 断裂力学及其工程应用[M].哈尔滨: 哈尔滨工业大学出版社,1998.

[2] 周万盛,姚君山. 铝及铝合金先进焊接技术[J]. 铸造技术,2012,33(7):841-843.

[3] Liu H J,Hou J C,Guo H. Effect of welding speed on microstructure and mechanical properties of self-reacting friction stir welded 6061-T6 aluminum alloy[J]. Materials & design,2013,50:872-878.

[4] Bideskan A S,Ebrahimzadeh P,Teimouri R. Fabrication of bi-layer PMMA and aluminum 6061-T6 laminates by laser transmission welding: Performance prediction and optimization[J]. 2019,10(5):72-76.

[5] 张敏强. 焊接结构疲劳寿命评估问题的研究[D]. 大连:大连理工大学,2006.

[6] 张彦华. 焊接结构原理[M]. 北京航空航天大学出版社,2011.

收稿日期: 2024-08-20

杜俊莉简介: 硕士,主要从事铝合金特种焊接工艺研究和技术攻关工作。