基于动力学模型的智能阀门控制优化策略

摘 要:为了提高智能阀门阀位控制的精确度,避免出现超调和阀位震荡等问题,本研究介绍了智能阀门定位装置的结构和工作原理,在此基础上,针对气动执行机构建立了受力方程,并根据阀杆的受力特点提出相应的牛顿运动方程,进而形成阀位气动控制动力学模型。该模型显示,阀杆受到的摩擦力、气动执行机构的进气量或者出气量为不稳定因素,其中存在未知参数。根据动力学模型对阀位运行的关键参数进行整定,包括行程类型、阀杆最大运动速度及其过冲量、阀杆基准运行速度及对应的PWM信号量、最小启动PWM信号,利用整定后的参数改进传统的阀门五步开关控制算法,制定优化的控制策略。

关键词:智能阀门;阀位气动控制;动力学建模

中图分类号:TH 134 " " " " 文献标志码:A

智能阀门设计了气动执行机构,将气源产生的推力作用于阀杆,进而控制阀位移动量及阀门开度。由于气动过程较为复杂,受到很多因素的影响,因此在实际应用过程中有可能出现超调。为了解决该问题,研究其动力学过程有助于挖掘关键影响因素,并制定提高控制精度的策略。

1 智能阀门定位装置

1.1 智能阀门定位装置工作原理

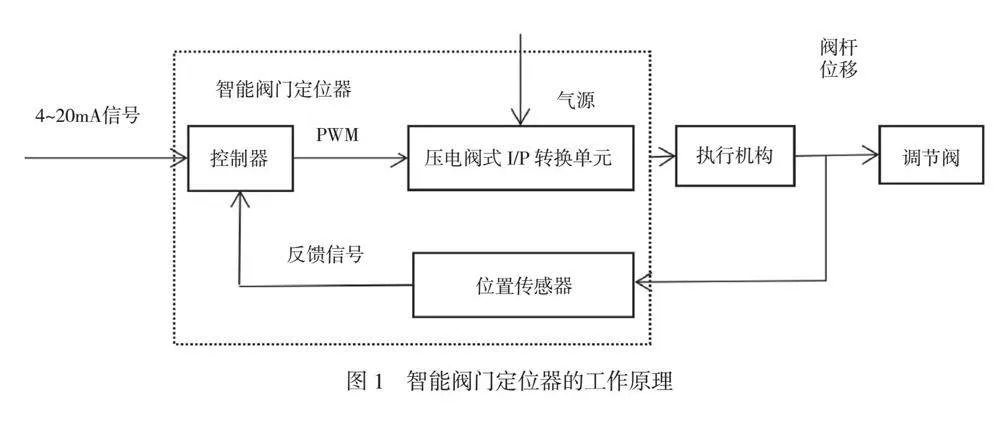

阀门定位器是智能阀门的定位装置,能够根据设定的信号改变阀杆的运动幅度,进而实现阀门开度控制,其工作原理如图1所示。由系统设定阀门开度的电信号,其电流强度通常在4 mA~20 mA,阀门的实际开度取决于阀杆的位移量。智能阀门定位器由控制器、压电阀式I/P转换单元和位置传感器组成,能够将电信号作用于执行机构,进而控制调节阀。

1.2 智能阀门定位装置的主要组件及功能

1.2.1 压电阀式I/P转换单元

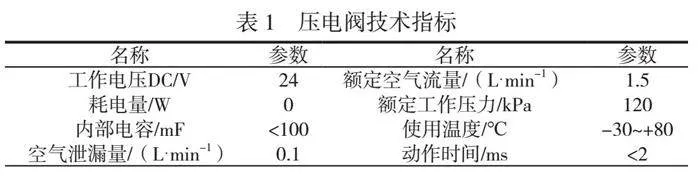

智能阀门定位器的控制器在接收电信号后,以脉冲宽度调制(Pulse Width Modulation,PWM)的方式将信号传输至压电阀式I/P转换单元,再由该转换单元将PWM信号转变为气动信号,执行机构受到气动信号的驱动,作用于阀杆,进而控制调节阀[1]。压电阀的工作原理为逆压电效应,在本研究中,压电阀的型号为HOERBIGER-P20,其技术指标见表1。

1.2.2 气动执行机构

智能调节阀采用气动薄膜式执行机构,将高压气源作为动力能源,压电阀式I/P转换单元向执行机构发出压力信号,其信号量为2 kPa~10 kPa,通过高压气源将信号转化为阀杆的推力。气源通入薄膜气室,产生特定大小的作用力,使弹簧发生形变,进而推动阀杆[2]。阀杆的动作量与信号的压力值成正比。

1.2.3 位移传感器

为了精确控制阀杆的位移量,在智能阀门定位器中集成有位移传感器,用于向控制器反馈阀杆的位置信息,本研究使用的位移传感器为霍尼韦尔HMC1501型。在实际应用过程中,必须检验位移传感器的准确性,如果不合格,就应对其进行调试,直至满足要求。具体的检测方法如下:使位移传感器自转一圈,在该过程中采集传感器的模拟信号量,再计算角度θ。如果-20°≤θ≤20°,就证明位移传感器精度合格[3]。

1.2.4 附件

除了以上组件外,在智能阀门控制系统中还存在放大器、减压阀等附件,前者的作用是根据气源压力和控制信号调节气体的流量,后者用于控制进气管道的压力。放大器的工作介质为空气,额定流量为600 L/min,输出压力在0.50 MPa~0.99 MPa。减压阀采用气体驱动方式,其压力为0.05 MPa~0.70 MPa。

2 智能阀门阀位气动控制动力学建模

2.1 气动执行机构受力方程建模

智能阀门的气动控制装置通过气动执行机构进行阀位控制,因此阀位气动控制动力学建模主要针对气动执行机构。从智能阀门定位装置的工作原理可知,执行机构动力学建模的影响因素包括压电阀的进气量和出气量、进气压力、气动推力以及阀杆受力等,最终的阀位是由阀杆的位移量决定的。当阀杆处于运动状态时,其动力学方程如公式(1)所示。

Ft(t)=FQ(t)-Fk-Ff(x)+Fm-Fr " " (1)

式中:Ft(t)为阀杆运动至时间t受到的合力;FQ(t)为气源在时间t的推力;Fk为复位弹簧的弹力;Ff(x)为阀杆的摩擦力;x为阀杆的位移量;Fm为阀杆及辅助组件的重力;Fr为流体的扰动作用力。当阀杆处于静止状态时,其受力关系如公式(2)所示。

FQ(t)=Fk-Ff0(x)+Fm-Fr=0 (2)

式中:Ff0(x)为阀杆的静摩擦力;参数Fk=K(x+x()),其中,K为弹簧的弹性系数;当执行机构未进气时,复位弹簧的变形量为x0;Fm为质量和重力加速度的乘积。参数Fr的计算过程如公式(3)所示。

(3)

式中:P3、P4为阀芯两侧的压力;S为压力P3侧的作用面积;ds为阀杆截面积的直径;S-1/4d2s为压力P4侧的作用面积。

阀杆运动过程中的摩擦力计算过程如公式(4)所示。

Ff(x)=fcSgn(x')+x'fv " " " "(4)

式中:x'为位移对时间的一阶微分,其物理意义为阀杆的运动速度;fc为恒定的摩擦力;Sgn(·)为阶跃函数;fv为与速度相关的黏性摩擦力。气源推力FQ(t)的计算方法为FQ(t)=AgP1(t),其中,将气缸中薄膜的有效受力面积记为Ag,P1(t)为气缸内气体的背压,气缸的进气量对P1(t)的大小具有显著的影响[4]。

2.2 动力学建模分析

阀杆的运动过程始终满足牛顿运动规律,根据其受力方程可得到阀杆的牛顿运动方程,如公式(5)所示。

mx\"=Ft(t)=FQ(t)-Fk-Sgn(x')Ff(x)+Fm-Fr " (5)

式中:x''为阀杆位移对时间的二阶微分,其物理含义为阀杆的加速度。

从物理含义中可推导出mx''=mv'=ma,v为阀杆的运动速度。当阀门定位器采用压电式I/P转换单元时,由系统给定阀位控制信号,该信号经过微型控制器的处理,转变为PWM信号,通过不同的占空比来调节进气量,从而形成不同压力的高压气源,阀杆在高压气体的带动下实现运动,控制最终的阀位。阀门定位器的性能如公式(6)所示。

(6)

式中:x(t)代表阀门定位器的位置;u(t)代表输入信号,即控制阀的开度信号;Td代表定位器的时延;Kp代表定位器的增益;dx(t)代表阀门定位器位置关于时间的变化率。

从以上过程可知,阀杆的运动控制问题包括2个关键因素。1)终端位置固定。2)终端时间不固定,需要在这2个条件下进行控制。接收信号前,阀杆处于静止状态;接收信号后,阀杆从静止状态向运动状态过渡,此时需要克服最大静摩擦力,该过程需要满足以下条件,如公式(7)所示。

Ft(0)=FQ(0)-Fk-Ffmax(x0)+Fm-Frgt;0 " (7)

式中:Ffmax(x0)为阀杆的最大静摩擦力。如果阀杆的运动速度过快,就有可能造成气动系统震荡,为了避免该问题,必须适当限制阀杆的运动速度,将最大运动速度记为vmax,阀杆的实时运动速度v(t)和总运动时间t满足v(t)≤vmax,0≤t≤tf[5]。

2.3 调节阀特性参数整定问题

由以上分析可知,在阀门定位装置的动力学模型中存在部分不确定因素,包括流体扰动和摩擦力的跳变,其中涉及未知的参数,这些参数与阀杆的运动控制有关。如果根据工程经验整定运动方程中的未知参数,就会导致定位装置的通用性不足。另外,调节阀来自不同的生产厂家,其结构设计、工作特性存在一定的差异。即使定位器的型号相同,其安装方式、工作环境不同,工作时的气源压力不稳定,同样有可能影响阀杆的运动控制。针对这些问题,应该引入调节阀的特性参数,并对其进行整定。

3 基于动力学模型和参数整定的阀位最优控制策略

本次研究中,相关工作人员深入了解阀门系统动力学特性,引入参数整定法,建立数学模型,通过这种方式观察阀门在气动控制过程中的响应情,为制定有效的阀位控制策略提供理论基础。同时,研究人员采用最优控制策略,提高阀门控制系统稳定性、精确性以及响应速度,提高工业生产自动化水平。

3.1 五步开关控制算法的基本原理

3.1.1 基本原理分析

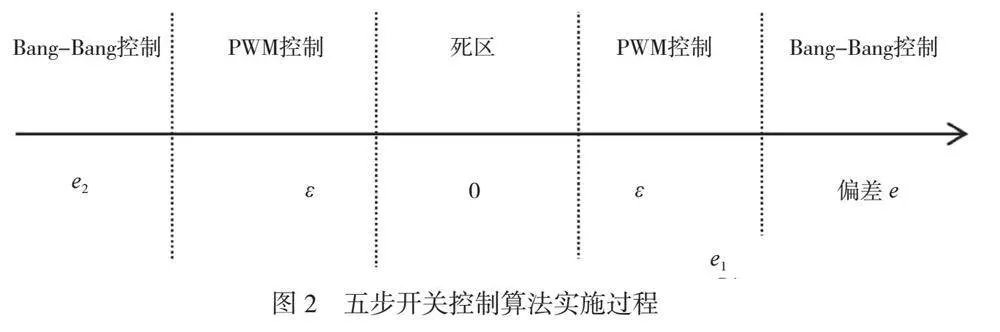

五步开关控制算法在调节阀控制中应用广泛,其实施过程如图2所示。由图2可知,该控制算法将脉冲宽度调制(Pulse Width Modulation,PWM)控制和起停式控制(Bang-Bang)相结合,在控制过程的初始阶段,由Bang-Bang控制发挥作用。此时,阀杆上受到的作用力最大,因此加速度也最大。然后以稳定的PWM信号控制阀杆,保持一定的阀位运动速度,当接近死区时取消控制,阀杆通过惯性达到设定的阀位。参数e2为排气阶段的阀位分界点,ε为死区范围的边界点,充气阶段的阀位分界点记为e1,阀位的最终误差记为e[6]。

3.1.2 控制过程

阀位调节是控制系统中的一个重要环节,需要经过三个阶段,三个阶段相互衔接,构成了高效调节系统。这种精密的控制过程可以在不同误差范围内,灵活、稳定地进行阀位调节。1)当e>e1或者e<e1时,说明阀位的反馈值和设定值存在显著的差异,此时电动阀的进气口或排气口受到阀门定位器的控制,进入全开状态,通过Bang-Bang控制实现排气或者进气,Bang-Bang控制模式的调节速度较快,能够快速缩小误差。2)当-e2≤e≤-ε或者ε≤e≤e1时,说明阀位的反馈值与设定值较为接近,此时,阀门定位装置通过PWM模式控制阀位,该方法能够根据现有情况合理输出PWM信号,进行小幅度阀位调节,以相对平缓的速度控制阀位的误差。3)当elt;ε时,说明阀位已进入死区,此时智能阀门定位器进入保持状态,电动阀将停止进气或者排气。

3.1.3 局限性分析

传统的五步开关控制算法在部分场景下有一定的局限性。例如,当阀位调节幅度较小时,该控制算法容易出现超调。另外,在控制过程中的各分界点缺少明确、量化的实现手段。对于不同类型的气动阀来说,由于结构、内部摩擦力等因素存在差异,因此传统的五步法调节模式缺乏足够的通用性。

3.2 阀门定位装置影响因素分析

门定位装置的性能受到多方面因素的影响,例如摩擦力、进气量或排气量、控制算法的质量以及环境条件的变化等。深入了解这些影响因素,有助于相关从业人员优化阀门定位装置设计,提高其在工业生产过程中的可靠性。

3.2.1 摩擦力

3.2.1.1 摩擦力对阀位运行距离的影响

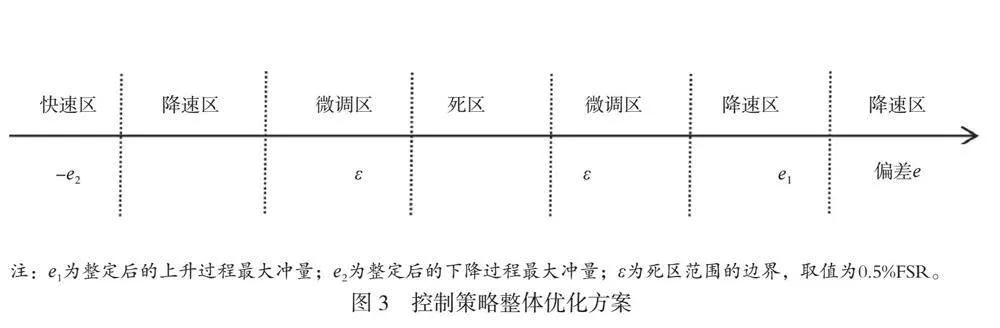

当阀杆运动时,先克服最大静摩擦力,再进入运动状态,在运动过程中还需克服动摩擦力。在不考虑静摩擦力的情况下,采用相同大小的气源压力,利用动力学模型分别计算阀位的运动距离,按照10 Hz的频率进行采样,结果见表2。理想状态是动摩擦力为0 N,阀位的额定行程为FSR,从数据可知,随着动摩擦力增加,阀位的最终行程持续下降。

3.2.1.2 选取调节阀填料

在调节阀中设置填料,其作用是填充阀盖和阀杆之间的空隙,使其达到良好的密封性,填料也会引起摩擦力差异。当前,常用的填料为聚四氟乙烯和石墨,聚四氟乙烯的摩擦力更小,使用聚四氟乙烯填料有利于提高对阀位的控制能力。

3.2.2 进气量或排气量

从动力学模型可知,进气量的大小影响了阀杆的受力,进而改变阀位的运动距离。本研究利用可调节进气量的辅助进气装置进行模拟,该装置由腔体、流量调节手轮、弹簧以及推杆等组成。将该装置作为调节阀的气源进行试验。将辅助进气装置的手轮开度分别设置为30%、40%、50%……100%,对比不同开度的阀位运行速度,以90%开度和100%开度为例,其对应的阀杆速度分别为0.8 m/s、0.2 m/s,说明开度越大,阀杆受力和运行速度越大。如果进气量不足,阀位就无法达到设定的位置;如果进气量过大,阀位就有可能出现超调。

3.3 参数整定方法

参数整定的内容包括4个方面,分别为最小启动PWM信号量、行程类型、阀杆最大运动速度及过冲量、阀杆基准运动速度及相应的PWM信号量。以阀杆最大运动速度及其过冲量整定为例,其整定流程如下:充气→判断是否达到最大阀位运行速度vup→如果未达到那么继续充气→如果达到那么保持3 s→计算充气阶段的过冲量→充气到顶端→排气→判断是否到达最小阀位运行速度vdown→如果未达到那么继续排气→如果达到那么保持3 s→计算排气阶段的过冲量→返回。例如,调节阀行程类型的整定流程如下:开始→下达Bang-Bang排气指令→判断气缸内气体是否排出→如果未排出那么继续排气→如果排出到位那么记录当前阀位反馈值→下达Bang-Bang进气指令→判断阀位是否变化→如果阀位增大,那么为反行程→如果阀位减少,那么为正行程。

3.4 最优控制策略

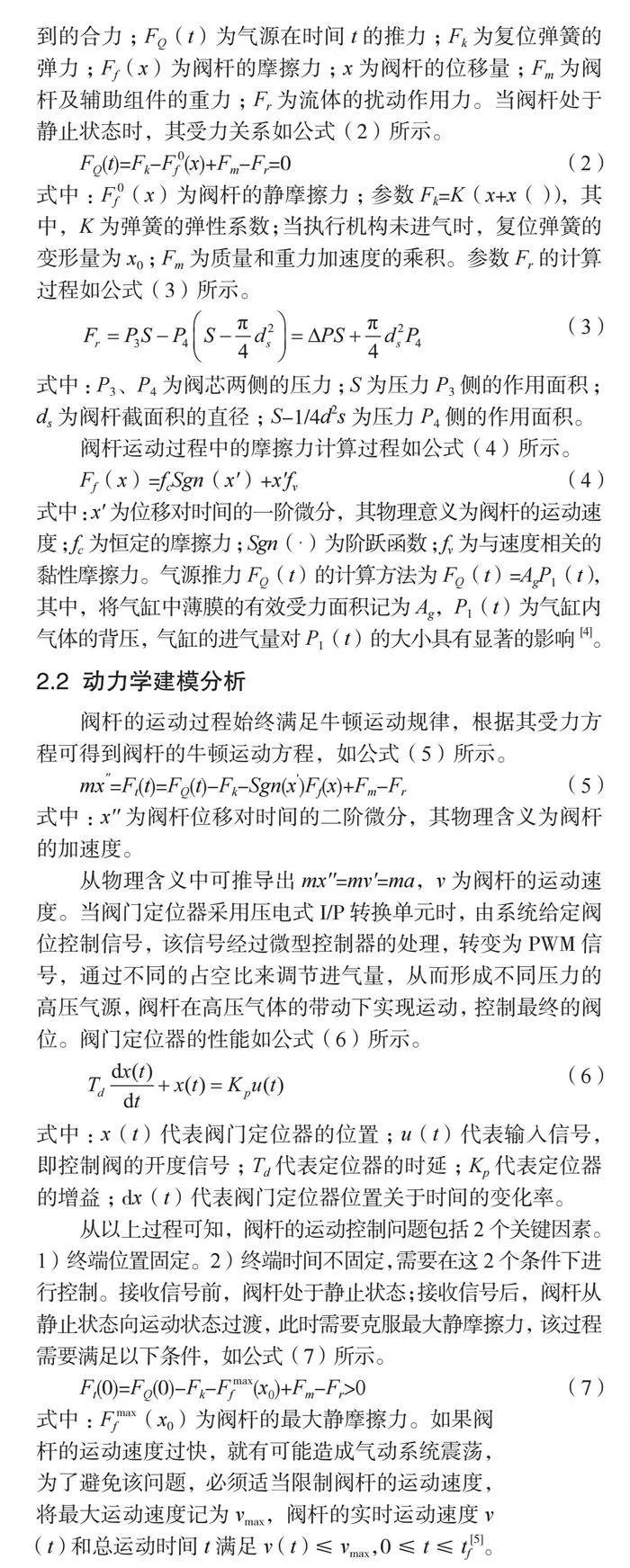

以五步开关控制算法为基础,引入降速区、微调区和快速区,优化后的控制策略如图3所示。控制过程采用的具体方法如下:1)在阀位调节过程启动后,阀杆先进入快速运动区,此时采用Bang-Bang控制模式。2)当偏差e的值在最大过冲量和最小过冲量之间时,阀位进入降速控制区,此时采用PWM控制模式。3)如果阀位实时运动速度v(t)小于整定后基准速度vmax,那么阀位进入微调区。在这种控制模式下,阀位的实时运动速度不会超过最大速度限值,避免了阀位震荡的问题,并且阀位将以相对平缓的速度进入死区。当阀位运行过程进入死区时,x(tf)-xset的绝对值不能大于偏差阈值,此时,压电阀进入保持状态,终止进气或者排气操作。

4 结语

综上所述,本研究针对智能阀门定位装置的气动执行机构建受力方程,并且根据牛顿运动定律提出阀杆的动力学方程,从动力学模型中发现影响阀门开度控制精度的关键因素,包括阀杆的基准速度、行程类型、阀位启动的最小PWM信号量、阀位最大运行速度及其过冲量、基准速度对应的PWM信号量等。以动力学模型为基础,对这些关键参数进行整定,再利用整定后的参数建立阀位的优化控制策略,有效地避免了超调、震荡等问题。

参考文献

[1]王怀康,赵立业.改进预估模糊PID控制在气动阀门定位系统中的应用[J].组合机床与自动化加工技术,2023(1):156-157.

[2]丁琛.气动阀门控制方式在滤池控制系统中的比选应用[J].流体测量与控制,2023,4(3):74-75.

[3]刘晶,李超然,张建楠,等.基于融合驱动的余热阀门控制优化方法[J].热力发电,2023,52(10):298-299.

[4]李培金,黄超武,邹向阳.气动调节阀控制回路可靠性提升解决方案研究[J].仪器仪表用户,2023,30(9):103-104.

[5]李海龙,李国镔,余道刚,等.某调节阀气动及振动噪声性能研究[J].热能动力工程,2023,38(10):25-27.

[6]魏高鹏.气动调节阀气路控制原理分析[J].中国设备工程,2021(1):169-170.