基于三维双连续纳米孔结构的大功率锂离子微型电池

摘 要:目前锂离子电池的制造方法较多,但是质量轻的高功率微型电池的制造仍然是难点。本文采用空气直接热氧化法制备了多孔NiO电极,并对其进行结构表征,还制备了2个基于三维双连续纳米孔结构的大功率锂离子微型电池。试验结果表明,当放电速率为1.5 C时,微型电池A能量密度为15 μWh/cm2,功率密度为23 μW/cm2;当放电速率为870 C时,微型电池B的能量密度为0.6 μWh/cm2,功率密度为7 400 μW/cm2,本文制备的微型电池的能量密度和功率密度相对较高,取得了功率和能量密度之间的平衡,产生了高性能电源,能够扩展到其他领域。

关键词:纳米孔结构;大功率;锂离子;微型电池

中图分类号:TM 912" " " " " 文献标志码:A

除电容器外,电源一般是利用布线和电路走线连接至电子设备。电容器可以集成至电子产品中,但是其能量密度比电池更低。电池可以储存比电容器更多的能量,但是其提供的功率通常较低,不能制造成微型电池[1-2]。大多数关于高功率电池的文献都研究阳极或者阴极半电池,虽然可以提高电池的功率密度,但是能量密度会降低[3]。

基于3D集成多孔微电极的电池架构可以结合小离子扩散距离、大活性材料百分比和高导电性电极等因素,在不降低能量密度的情况下达到高功率密度[4]。这种微架构还适用于微电子集成的微型电池。对微型电池的研究侧重于高面能量密度,不是体积能量密度或体积功率密度。需要控制材料的均匀性,尺寸为10 nm~1 mm,因此将3D电极集成到1个完整的微型电池中具有挑战性[5]。研究者已经提出了许多用于微型电池的三维半电池电极设计,这些设计仅由阳极或阴极组成。然而,完全集成3D阳极和阴极的微型电池性能的研究很少。本文采用空气直接热氧化法制备多孔NiO电极,并对其进行结构表征。制备2个基于三维双连续纳米孔结构的大功率锂离子微型电池,其功率密度更高,并完成了微电子集成。

1 试验部分

1.1 多孔NiO电极的制备

采用空气直接热氧化法制备多孔NiO电极。在高纯乙醇中对Ni泡沫进行超声处理30 min,然后在60 ℃的真空烘箱中干燥3 h。在管式炉中以5 ℃/min的加热速率加热预处理的Ni泡沫。当温度为400 ℃时研究不同时间(1 h、3 h和6 h)对NiO电极形貌和电化学性能的影响,样品分别记为NiO-400-1 h、Ni-3 h和NiO-6 h。分别在400 ℃、450 ℃和500 ℃的温度条件下进行1 h,对应的样品分别记为NiO-400-1h、NiO-450和NiO-500。

1.2 镍支架和微型电池制造

在电隔离的互指金属模板上安装三维多孔电极,制备具有阳极、阴极和液体电解质的完全集成的微型电池。将自组装的聚苯乙烯(PS)蛋白石电沉积在具有互指金模板的玻璃基板中,制备双连续镍电极支架。在1mm厚的钠石灰玻璃载玻片中溅射8nm的铬和70nm的金,将其连接至2个4mm宽的接触板,形成交错阳极和阴极电池的模板。将带有互指金模板的玻片切成更小的微型电池衬底,清洗10min,在浓度为2.2%的3-巯基-1-丙磺酸和钠盐的水溶液中浸泡3h后漂洗。将底物垂直放置在直径为330nm或500nm的PS球的胶体溶液中,放置在55℃的热板上,盖上盖子,静置24h~30h,直至溶液干燥。将衬底在96℃烧结12h或16h,增加PS球之间的互连尺寸。

1.3 阳极和阴极电沉积

首先,采用电压控制脉冲电沉积技术,保证活性材料在整个三维结构中不变性。在与阳极相对应的镍支架上电沉积镍锡合金。其次,将碱式氧化锰(MnO(OH))电沉积在与阴极相对应的镍支架上。最后,将衬底浸入LiNO3和LiOH溶液中,当温度为300 ℃时浸泡30 min,形成锂化氧化锰。由于活性层厚度和孔径不同,因此活性材料的体积在可用电极体积的14%~45%变化。

1.4 微型电池的电化学测试

在电极制作完成后,除了待测试区域外,将微型电池衬底用密封胶覆盖。阳极和阴极分别充电至0.05 V和4.0 V。在微型电池上盖上一层硅树脂,以不同的放电速率从4 V至2 V进行恒流放电测试。

1.5 微型电池的特性

测量微型电池放电过程中的电压和电流,计算总能量和总功率,得到微型电池的能量和功率密度。在电池放电过程中,记录时间t、电压V和电流i,根据电池电压和电流的乘积计算微型电池每次的功率。

2 结果与分析

2.1 XRD分析

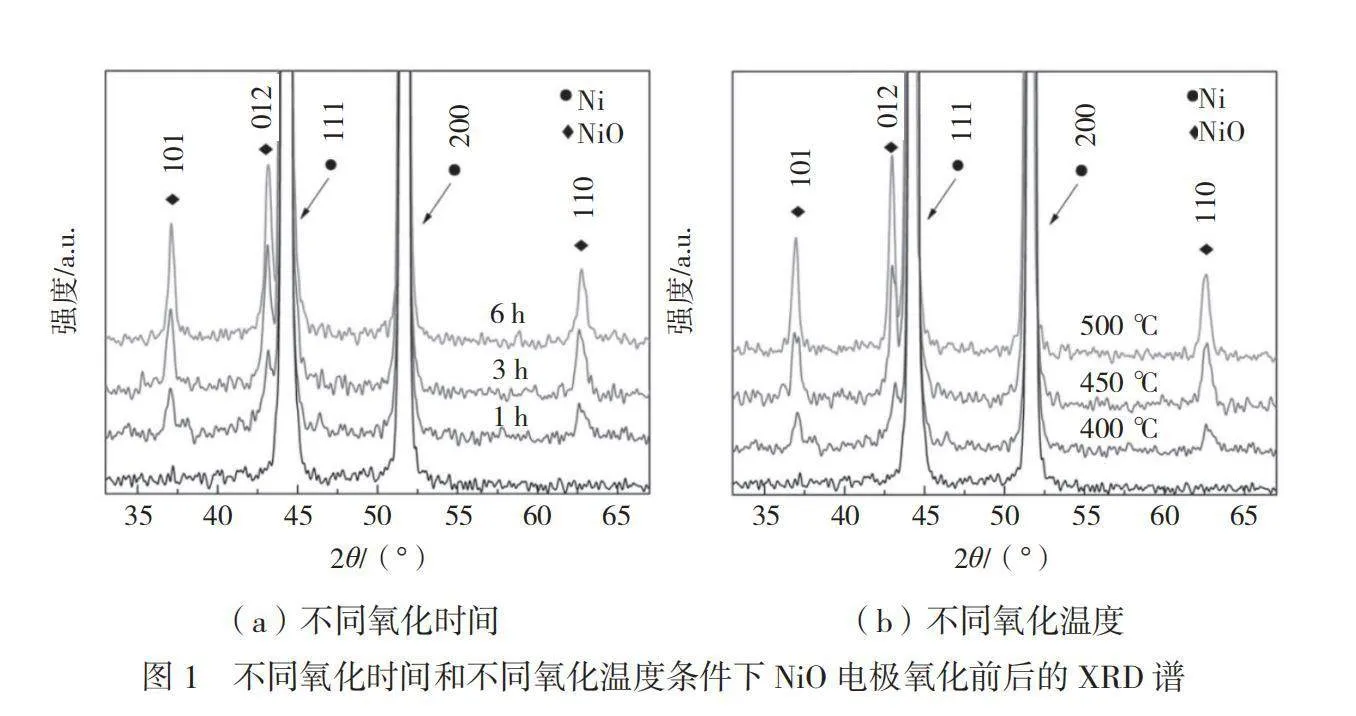

不同氧化时间和不同氧化温度条件下NiO电极氧化前后的XRD谱如图1所示。氧化前的NiO电极呈现位于44.4°和51.7°的2个典型衍射峰,分别对应Ni(111)和(200)面(JCPDS 4-850)。数字表示晶面,每个材料都有固定的晶型,在化合物掺杂后峰会发生偏移。编号是由国际X射线衍射标准化组织(JCPDS)制定的用于X射线衍射数据检索和分析的标准化卡片,卡片包括晶体结构的X射线衍射数据。在热氧化后,所有样品都出现了3个新的衍射峰,分别位于37.1°、43.2°和62.7°,对应立方NiO的(101)、(012)和(110)面(JCPDS 44-1159)。随着氧化时间延长或温度增加,可以看到峰的锐化,说明结晶程度增加。

2.2 SEM分析

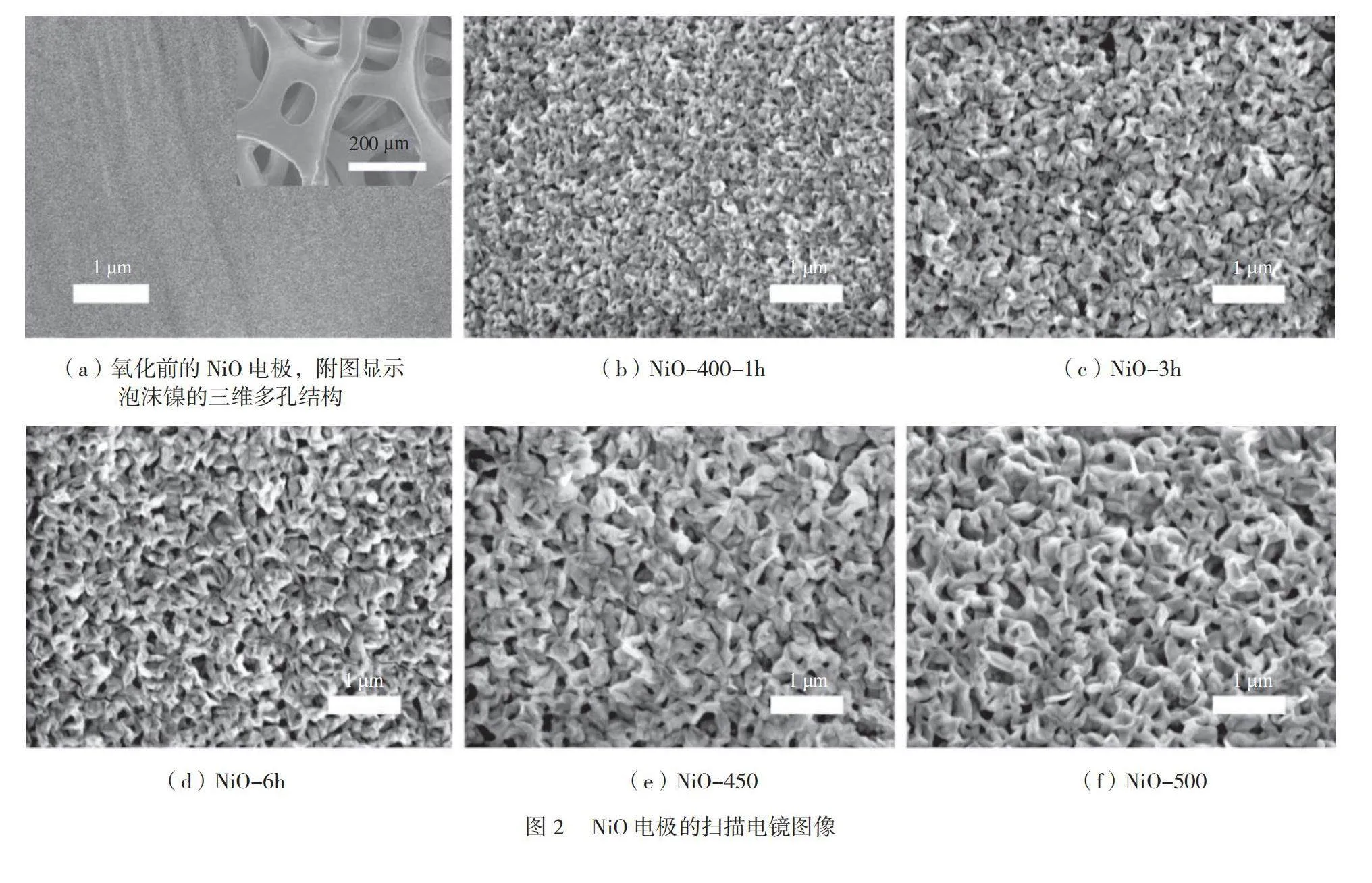

在不同氧化时间和氧化温度条件下NiO电极氧化前后的SEM图像。氧化前的NiO电极如图2(a)所示,为三维多孔结构,表面光滑。热氧化导致泡沫镍的形貌发生了明显变化,从相对光滑的表面变为粗糙的多孔表面。此外,可以发现尺寸相似的不规则纳米孔。这种孔隙度有利于锂离子在电极中扩散,提高电化学性能。NiO-400-1h、NiO-3h、NiO-6h、NiO-450和NiO-500的平均孔径分别为24nm、34nm、48nm、61nm和76nm。随着氧化时间延长,氧化温度升高,纳米孔和纳米壁的平均尺寸增大,纳米孔的数量减少。与NiO-450相比,NiO-6h纳米壁更薄,孔隙更小。每种金属氧化物体系都存在1个最佳的前驱体粒径,具有最佳的电化学性能。因此,本文制备的NiO电极的电化学性能与形成的纳米孔和晶粒尺寸有统计学意义。

2.3 微型电池结构

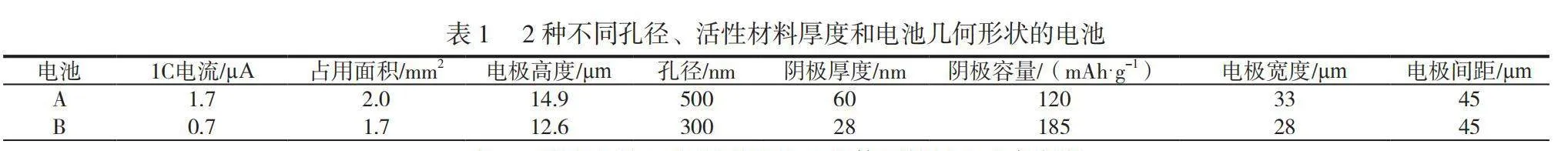

微型电池的结构如图3所示。电极是一层薄薄的镍锡(阳极)和锂化锰氧化物(阴极),涂在交叉的多孔金属支架上。这种微结构在电解活性材料和电解质中提供短的电子和离子传输长度以产生高功率密度,同时活性材料体积较大以产生高能量密度。活性物质的厚度为17 nm~90 nm。金属支架有直径330 nm或500 nm的孔。交叉电极的宽度为30 μm,间距为10 μm,完整电池的体积约为0.03 mm3。基于交叉多孔电极的结构可以满足高功率电池所需的不同电极宽度,还可以利用活性材料在各自的金属支架上独立进行电沉积,利用阳极和阴极电隔离的优势,成功在单个衬底上制造完整电池。本文设计了2种不同孔径、活性材料厚度和电池几何形状的电池(见表1)。

2.4 微型电池性能

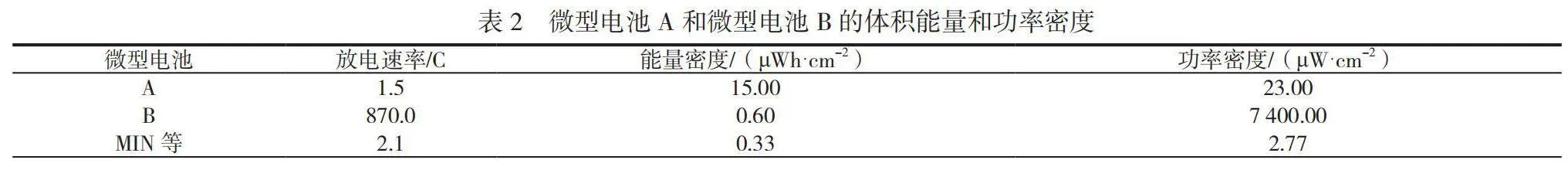

微型电池的体积能量和平均功率密度见表2[5]。当放电速率为1.5 C时,微型电池A具有15 μWh/cm2的能量密度和23μW/cm2的功率密度。当放电速率为870 C时,微型电池B的能量密度为0.6μWh/cm2,功率密度为7 400 μW/cm2。与其他文献相比,本文所制备的微型电池具有相对较高的能量密度和功率密度。

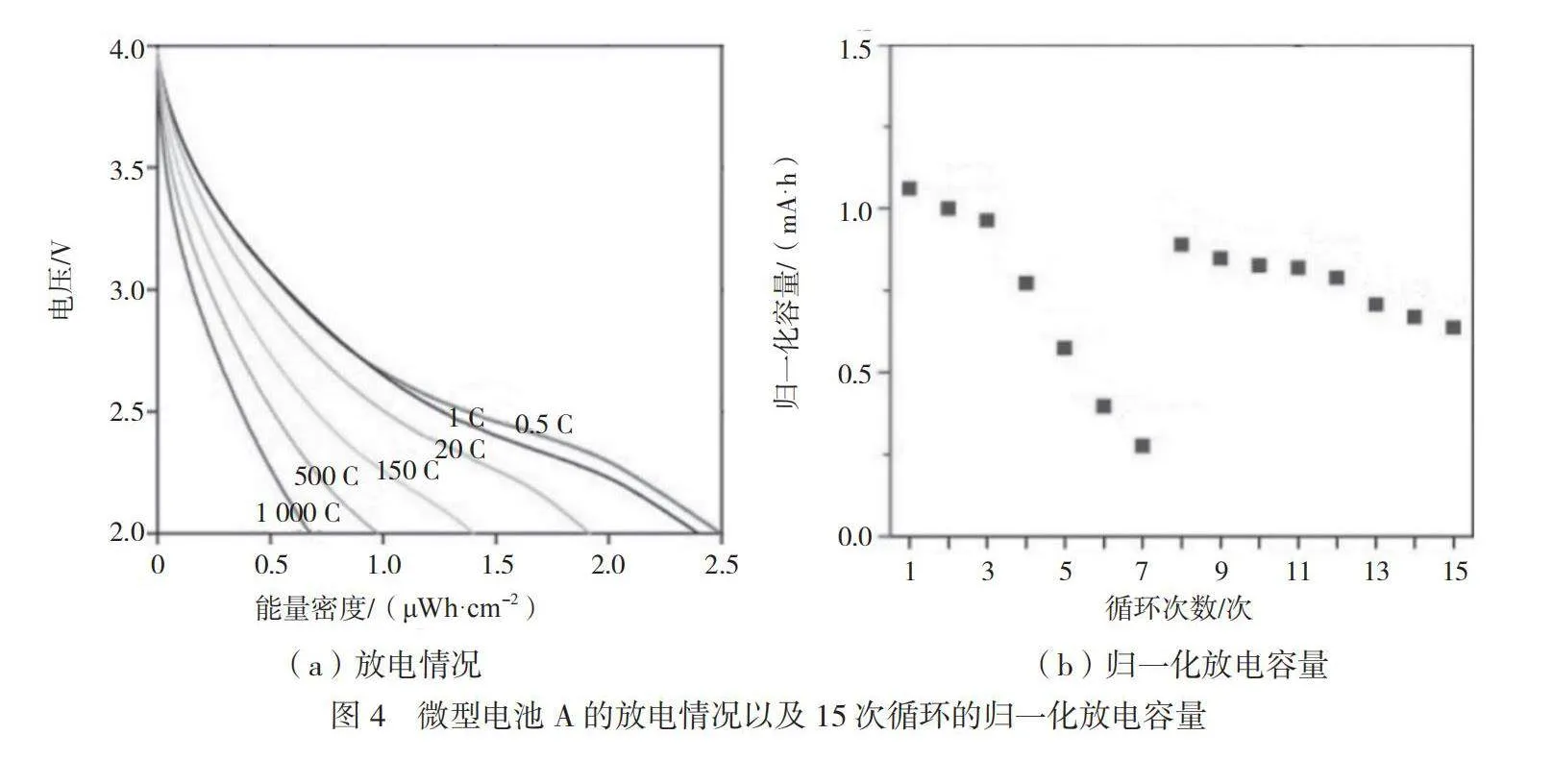

微型电池A的放电情况如图4(a)所示,当放电速率为1 C时微型电池接近稳态,能量是当放电速率为0.5 C时能量的96%。在15次充放电循环后,微型电池A的归一化放电容量如图4(b)所示。在4次高倍率放电后,微型电池仍然能够保持92%的容量。在15次循环后,电池保留了64%的初始容量,在每次低倍率循环后平均损失5%的容量。容量衰减的原因可能是阳极和阴极的锂容量不匹配,阳极是1个大的离子源,每次循环后电解质产生不可逆容量损失,减少了可转移离子的数量。

3 结论

本文采用空气直接热氧化法制备了多孔NiO电极,并对其进行结构表征。然后制备了2个基于三维双连续纳米孔结构的大功率锂离子微型电池,其架构提高了功率密度,并完成了锂离子电池的微电子集成。该架构能够在微电子应用的单一基板中紧凑地集成阳极和阴极。电池可以利用更高的3D电极进行进一步改进。未来继续研究这种3D电池中离子传输的基本原理,探讨其他电池化学成分和微电子封装的途径。

参考文献

[1]陈曦.基于燃料电池的微型冷热电联供系统集成分析和多目标优化研究[D].长沙:湖南大学,2017.

[2]邢楷,杨扬,朱恂,等.基于水凝胶固态电解质的燃料/电解液储供一体化微型燃料电池[J].科学通报,2022,67(28):3487-3496.

[3]王顺忠,李笑晖,宛朝辉,等.基于微型燃料电池阴极氧气传输的研究[J].电源技术,2018,42(9):1334-1336.

[4]张博,张宇峰,刘晓为,等.微型直接甲醇燃料电池三维性能数值仿真[J].传感技术学报,2006,19(5):1-3.

[5]MIN H S,PARK B Y,TAHERABADI L,et al.Fabrication and"properties of a carbon/polypyrrole three-dimensional microbattery[J].Journal of power sources,2008,178(2):795-800.