一种风机齿轮箱故障智能诊断方法

摘要:风机齿轮箱的故障诊断主要取决于运维工程师的工作经验和信号分析能力,本文针对该问题提出了一种新的风机齿轮箱故障智能诊断方法。首先,通过格拉姆角场(Gramian Angular Difference Field,GADF)将少量齿轮箱振动信号进行维度变换,得到其二维可视化图像。其次,搭建并增强深度卷积神经网络模型,即IConvNeXt模型。最后,将小样本的齿轮箱可视化图像数据作为IConvNeXt的输入进行模型训练,实现齿轮箱故障特征自适应提取与识别。公开数据集验证结果表明,本文方法对齿轮箱的故障识别效果显著。

关键词:风机齿轮箱;故障智能诊断;小样本;格拉姆角场;深度卷积神经网络

中图分类号:TH13""""""""" 文献标志码:A

由于风电机组的复杂性越来越高,作为核心部件的齿轮箱会发生点蚀和断齿等故障,因此对其进行有效的故障诊断至关重要[1]。

随着深度学习快速发展,以人工智能方法进行故障端到端诊断成为未来的发展趋势。卷积神经网络是故障诊断领域众所周知的模型,逐渐成为故障诊断领域中的研究热点。赵璐等[2]将齿轮箱的振动信号输入网络,但其故障识别准确率较低,而CNN在计算机视觉领域具有不可替代的作用,因此可将振动信号转成图像,并充分利用深度学习模型智能识别图像的优势。

ConvNeXt模型得益于神经网络模型Transformer,可利用其中的模型结构等一系列优势来改进ResNet50。试验表明,ConvNeXt特征提取能力得到了提升,因此本文利用IConvNeXt模型来诊断齿轮箱故障,提出一种风机齿轮箱故障智能诊断方法,利用GADF将齿轮箱振动信号转换为图像,将其图像数据作为IConvNeXt模型的输入进行模型训练,得到预训练网络模型,再以此预训练模型对齿轮箱故障进行智能诊断。

1理论基础

1.1格拉姆角场

格拉姆角场编码可将不同齿轮运转状态振动信号中的全部信息以可视化的二维图像形式进行表达,并保留其中的特征信息,非常适合作为深度卷积神经网络模型的输入。格拉姆角场编码的具体计算步骤如下所示。

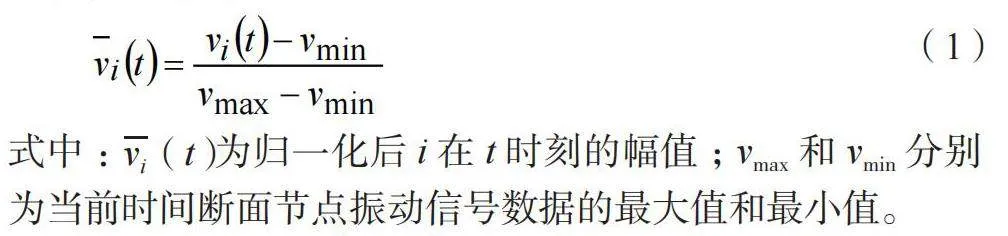

步骤1,对传感器采集的齿轮运转状态振动信号进行归一化,如公式(1)所示。

(1)

式中:vi(t)为归一化后i在t时刻的幅值;vmax和vmin分别为当前时间断面节点振动信号数据的最大值和最小值。

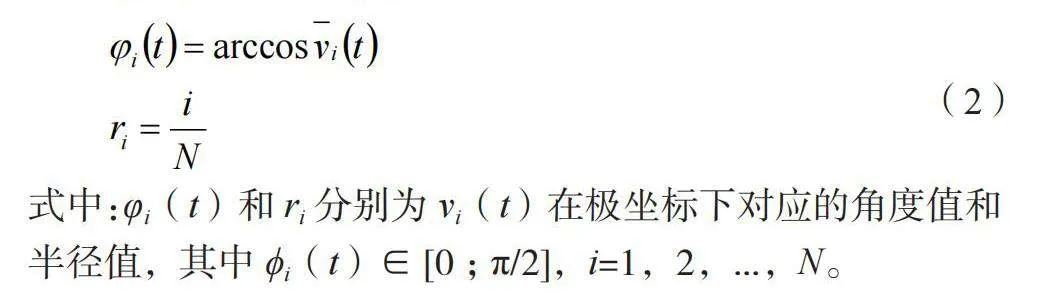

步骤2,极坐标变换,即使用极坐标系表征归一化后的振动信号幅值量,如公式(2)所示。

(2)

式中:φi(t)和ri分别为vi(t)在极坐标下对应的角度值和半径值,其中φi(t)∈[0;τ/2],i=1,2,...,N。

步骤3,对极坐标系下不同节点的振动幅值数据进行三角变换,如公式(3)所示。

G=[vi(t)·vj(t)]Ni,j=1(3)

式中:G为三角变换值;·为内积运算。

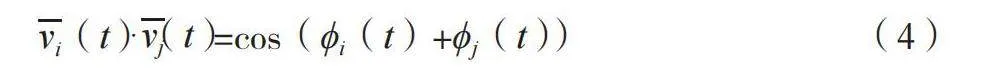

如果采用两角和的余弦函数计算点的内积,即为GASF,如公式(4)所示。

vi(t)·vj(t)=cos(φi(t)+φj(t))(4)

如果采用两角差的正弦函数计算点的内积,即为GADF,如公式(5)所示。

vi(t)·vj(t)=sin(φi(t)+φj(t))(5)

通过上述分析,本文采用GADF将一维的齿轮振动信号转换为二维图像,以此作为IConvNeXt深度卷积神经网络的输入进行模型训练,得到预训练模型,进而对齿轮故障进行智能诊断。

1.2卷积神经网络

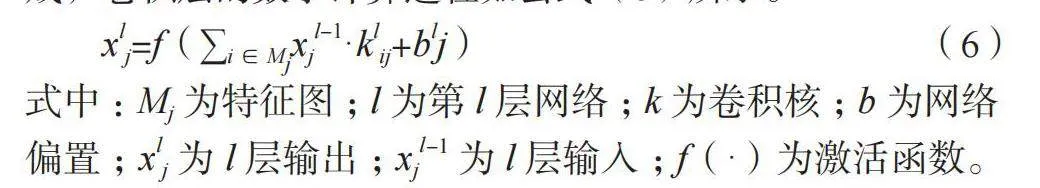

CNN由输入层、卷积层、池化层、全连接层和输出层组成,卷积层的数学计算过程如公式(6)所示。

x=f(Σi∈Mjxjl-1·klij+bjl)(6)

式中:Mj为特征图;l为第l层网络;k为卷积核;b为网络偏置;x为l层输出;xjl-1为l层输入;f(·)为激活函数。

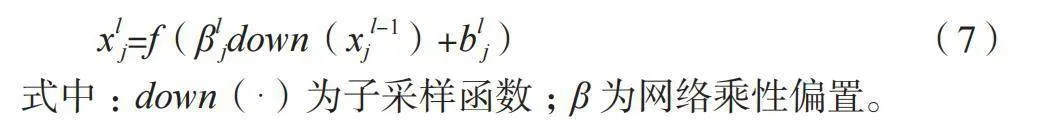

池化层可对卷积层提取的特征进行降维,并压缩数据量和参数量,在一定程度上减少过拟合,其内部神经元的计算方法如公式(7)所示。

x=f(βdown(xjl-1)+b)(7)

式中:down(·)为子采样函数;β为网络乘性偏置。

通过全连接层整合卷积层和池化层提取压缩的不同故障类别的特征,并输出到分类器进行分类。

1.3ConvNeXt深度卷积神经网络

ConvNeXt模型以Transformer模型为基础并改进了ResNet50模型,使其推理速度更快且准确率更高。改进内容如下所示。1)改进训练方法。2)更改计算比率。3)更改下采样模块。4)采用MobileNet中的深度卷积降低计算量。5)用Transformer中的反向瓶颈设计取了ResNet50网络模型的瓶颈结构。6)使用GELU激活函数,减少激活函数的数量和归一化层数,用Transformer中对隐含层做层归一化的LayerNorm代替加快神经网络训练和收敛速度的算法BatchNorm,并分离下采样层。

1.4IConvNeXt深度卷积神经网络

1.4.1数据增强模块

试验过程中ConvNeXt深度卷积神经网络存在不稳定和识别准确率低等问题,本文结合齿轮振动信号格拉姆角场二维图像的特点,并针对ConvNeXt深度卷积神经网络模型中的学习率衰减策略和数据增强模块中所使用的数据增强方法进行如下操作。1)图像按比例融合(Mixup)。2)随机删除二维图像的一个矩形区域,并通过另一张图像的同一位置像素值进行填充,标签根据像素所占比例进行分配(Cutmix)。3)自动数据增强(RandAugment)和随机擦除增强(Random Erasing)的方法并不适用于齿轮振动信号的二维图像。

经试验后,本文提出适合齿轮不同运转状态振动信号格拉姆角场编码图像的数据增强方法。1)对训练集进行图像的随机裁剪、随机水平翻转、张量化(ToTensor)和标准化(Normalize)。2)对测试集进行尺寸调整、中心裁剪、张量化和标准化。通过这些方法来提高深度卷积神经网络ConvNeXt在训练和测试过程中的数据集数量和质量,达到提高模型泛化能力和鲁棒性的目的。

1.4.2学习率衰减策略

将ConvNeXt网络中使用的预热学习率策略和余弦衰变策略(cosine decaying)做小幅更改,即取消余弦衰变策略,只使用预热学习率策略,以预热的小学习率在训练的初始阶段进行模型训练,使模型慢慢趋于稳定,再选择预先设置的大学习率进行训练,以此提高模型的收敛速度,提升模型的最终效果。

2齿轮箱故障智能诊断方法

本文所提齿轮箱故障智能诊断方法结合了格拉姆角场转换的图像,可以充分避免丢失故障信号中的微弱故障信息,发挥ConvNeXt深度卷积神经网络在ImageNet数据集中强大的自适应提取图像数据特征的优势,具体方法流程如下。

1)采用公式Y=M-N/D+1,将采集的齿轮箱实验台数据通过滑动窗口截取构造样本,其中M为原数据序列数据点个数,N为样本长度,D为采样步长[3]。2)将一维的齿轮箱实验台数据通过GADF转换为二维图像。3)划分数据集,将齿轮箱实验台数据的GADF二维图像以8∶2比例划分训练集和测试集。4)通过IConvNeXt模型对输入的小样本训练集和测试集进行故障特征提取,从而得到预训练模型。5)通过齿轮箱实验台数据训练模型对齿轮箱故障进行智能诊断。

3案例研究与试验

本节将对齿轮箱数据进行故障诊断试验。试验运行的软件环境为Windows2019操作系统,硬件环境为TeslaV100-32显卡,运行内存为32G。在pycharm平台上使用pytorch搭建深度卷积神经网络ConvNeXt框架。对齿轮箱实验台数据进行训练和测试,得到预训练模型。

本文采用东南大学动力传动模拟实验台采集的齿轮箱数据集,其齿轮状态类型包括正常、缺齿、断齿、根部故障和表面故障。

本文只选取转速-负载配置为20Hz-0V工况下,样本长度为65536的5类齿轮箱实验台采集的不同齿轮故障数据,由窗口大小为1024、采样步长为512的滑动窗口截取相同的数据片段,经GADF转换成图像大小为(224×224)ppi的5类齿轮振动信号二维图像,共635张,如图1所示。不同颜色的像素点完整地体现了齿轮不同运转状态振动信号的所有信息(包括信号中的噪声干扰),减少了齿轮振动信号去噪的预处理过程。将这635张二维图像以约4∶1的比例划分训练集和测试集,见表1。

将表1中的齿轮箱二维GADF图像数据作为ConvNeXt深度卷积神经网络的输入,训练结果如图2所示。500张二维图像训练模型迭代次数达到268次后,其训练和测试准确率已经稳定在100%,损失也已经降至0.0035以下,进而Loss和准确率趋于稳定,最终模型准确率达到99.8%~100%的稳定收敛状态,表明本文所提模型在小样本和短时间训练情况下,对齿轮不同状态振动信号中的故障特征进行了有效学习。

通过将测试集数量增至每类63个来验证该模型的识别准确率,并通过网络提取测试集特征,由T-SNE降维算法对其进行二维可视化,结果如图3所示。齿轮正常、断齿、缺齿、根部故障以及表面故障这5类状态分类明显且没有重叠区域,各故障间距离较远,表明本文所提方法在小样本齿轮箱实验台数据训练中得到了较好的预训练模型。

4结论

本文使用GADF将齿轮箱振动信号转换二维图像,并利用搭建的IConvNeXt模型对齿轮箱GADF图像的强大特征提取能力,对齿轮箱故障进行智能诊断。本文提出的风机齿轮箱故障智能诊断方法在一定程度上解决了深度学习模型诊断齿轮箱故障需要大量故障标签样本训练的问题。

参考文献

[1]辛红伟,安伟伦,武英杰,等. 风电齿轮箱两级齿圈故障下振动信号幅值耦合调制建模[J]. 振动与冲击,2021,40(22):221-233.

[2]赵璐,马野. 基于一维卷积神经网络的齿轮箱故障诊断研究[J]. 测试技术学报,2019,33(4):302-306.

[3]唐贵基,田寅初,田甜. 基于AlexNet-Adaboost的多工况滚动轴承故障识别方法[J]. 振动与冲击,2022,41(2):20-25.