工程施工中的基坑支护技术实践探究

摘 要:为了给工程施工中的基坑支护技术实践提供参考,利用文献资料法、案例分析法等方法,以某工程为分析案例,从装配式预应力鱼腹梁结构基坑支护方案、基坑支护要点方面,简单介绍了工程施工中的基坑支护技术,并对排桩与装配式预应力鱼腹梁结构组合的基坑支护效果进行探究。总结支护效果得出:三轴水泥搅拌桩内插型钢+装配式预应力鱼腹梁结构基坑支护可以有效稳固工程基础,提高基坑安全性,应用价值较高。

关键词:三轴水泥搅拌桩内插型钢;基坑支护;装配式预应力鱼腹梁结构

中图分类号:TU 473" " 文献标志码:A

在城市化建设迅速推进过程中,城市地下空间开发需求日益增加。地下空间开发导致工程基坑深度不断增加,对基坑支护提出了较高的要求。基坑支护是基坑顺利开挖的保障,也是工程周边环境安全的保障。经过多年发展,基坑支护技术由简单的强度控制转变为考虑复杂变形与周边环境干扰的围护设计。装配式预应力鱼腹梁结构支护是一种新型支护技术,兼具支护结构变形小、工期短、施工便捷等优良特点,可以满足大型深基坑支护要求。因此,探究工程施工中的装配式预应力鱼腹梁结构基坑支护技术很有意义。

1 施工实例

施工项目拟建总建筑面积为79253.25㎡,由31层住宅+商业组成。建筑高度为98.56m,设置2层整体地下室,全部拟建建筑物底板标高相同,基础预置埋深为11.2m,最大柱网尺寸为7.2m,最大单柱荷载标准值为12000kN,工程±0.00m相当于1985国家高程5.30m。

工程地下室底板标高为-8.600m,基坑挖深9.28m~9.50m,最大宽度102m,形状近似梯形,周长为412m,面积为10200㎡。基坑设计为二级基坑,依据《建筑基坑支护技术规程》(JGJ 120—2012)进行设计,要求最大水平位移小于50mm。

基坑东侧为市政道路,主路与基坑红线之间相距23.5m。基坑南侧为规划道路。基坑西侧为现有河道,基坑围护边缘距离河道15m以上。基坑北侧为现有住宅(桩基础),基坑开挖下口线与红线相距13.2m。

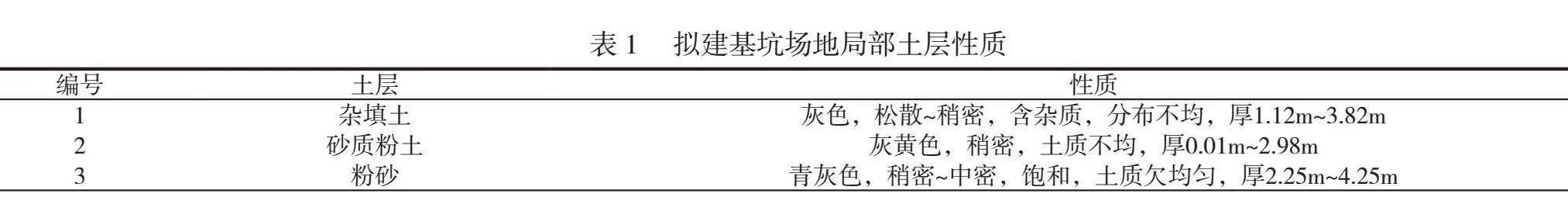

拟建基坑属于冲击平原区,主要覆盖第四系松散沉积物,地貌单一。勘测深度70.00m,为浅地基土层,局部土层性质见表1。

拟建基坑所在场地稳定地下水位为2.52m~2.66m,地下水位受季节性影响明显,年均变化幅度2.02m,主要赋存于隔水层。

2 工程施工中的基坑支护技术方案

2.1 结构分析

根据《建筑结构可靠性设计统一标准》(GB 500068—2018)、《建筑地基基础设计规范》(GB 50007—2011),使用盈建科软件2.03版,代入工程概况数值,得出建筑结构分析结果见表2。

根据表2可知,建筑X方向基本周期为0.8435,Y方向基本周期为0.6735,扭转为0.6526,表明建筑振型为X向平动振型,对风荷载高度敏感。而建筑地震作用剪重比为X向1.55%、Y向2.50%,表明水平地震作用标准值的楼层剪力大于重力荷载,施工期间,建筑楼层持续对基础输送剪切力,基础承载应力较大,且不均匀分布。而对建筑最大位移与平均位移之比、最大层间位移进行分析,可以得出建筑物基础在地震等荷载作用下位移分布离散度以及整体结构稳定性。根据表中数据可知建筑基础失稳风险较大,且具有显著X向发展趋势,加之案述工程毗邻既有道路、建筑物以及地下管线,且基坑规模较大,钢筋混凝土支撑刚度无法有效控制深基坑变形问题,而土钉墙、锚索等支护结构极易超出工程红线威胁周边建筑与道路安全,甚至在基坑开挖期间出现周围土体塌陷,破坏既有道路,使周边建筑物墙体开裂、倒塌。

2.2 方案制定

制定方案时,相关人员可综合考虑基坑自身特点、周边建筑、毗邻道路以及地下管线,结合建筑物X向平动振型特点,拟选择一种新技术—装配式预应力鱼腹梁结构+三轴水泥搅拌桩内插基坑支护方法,支护结构如图1所示。

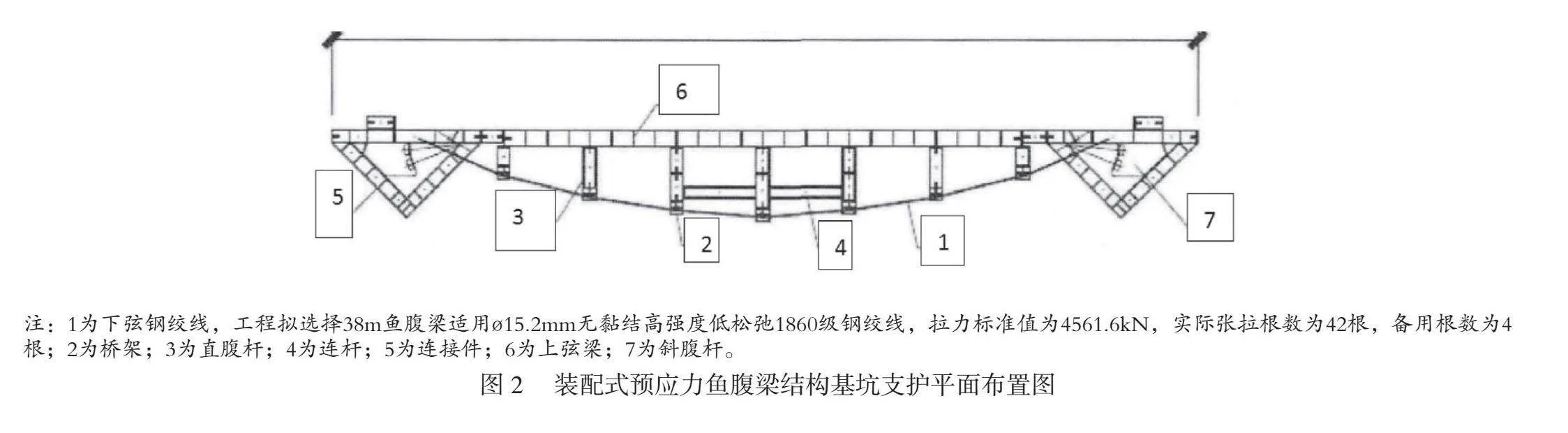

装配式预应力鱼腹梁结构基坑支护为ø850mm@600mm三轴水泥搅拌桩内插H700mm×300mm×13mm×24mm的Q355B型钢(插一隔一)+1道装配式预应力鱼腹梁水平内支撑。ø850mm@60mm三轴水泥搅拌桩成排布置,相邻搅拌桩之间距离为1.5m,为减少围护桩悬臂段,在开挖面下2.5m,利用长13.5m、直径120mm土钉加固,土钉倾角为15°。坑内1∶1放2.55m高坡,围护桩嵌入深度11.5m。同时沿围护桩深布置一道装配式预应力鱼腹梁水平内支撑,每道内支撑为双层,每层架设C30钢筋混凝土传力带,传力截面长宽均为400mm,高为13mm,以便顺利将支撑力均匀传递至三轴水泥搅拌桩,保证内支撑体系稳固性 [1],装配式预应力鱼腹梁结构基坑支护平面布置图如图2所示

3 工程施工中的排桩与装配式预应力鱼腹梁结构组合支护技术要点

3.1 排桩施工

案述工程沿基坑的内壁设有三轴水泥搅拌桩组成排桩,三轴水泥搅拌桩可以与内支撑形成闭合围堰,有效防止水和土进入基坑。排桩施工前,准备施工材料,三轴水泥搅拌桩身采用P0 42.5普通硅酸盐水泥,水泥掺量为20%,水灰比为1.5。同时准备三轴水泥土搅拌钻机、重型步履式打桩机与空压机、压浆泵,满足钻孔注浆、安装移位、松散土体要求。当型钢(“H”形)超出定尺范围时,应预先连接型钢。

三轴水泥搅拌桩为强制搅拌并进行土体置换,在材料设备准备完毕后,清除场地块石、生活垃圾等障碍物,填平低洼位置,夯实场地[2]。根据测量方提供控制点放出具体桩位,调试桩机,保证桩机运转平稳。桩机平稳后,沿设计桩位预先搅拌下沉。同时依据设计方案制备水泥浆,边喷浆搅拌边提升桩机,每次搅拌时间超过10min。借助输浆胶管接通贮料罐、砂浆泵、深层搅拌机,启动电机,促使搅拌机叶片朝着一个方向转动,期间采用0.75m/min的速度钻孔至设计桩底标高。随后采用0.35m/min±0.05m/min的速度提升搅拌机,完成深层水泥浆搅拌,直到搅拌至桩顶标高50cm,重复30s±5s,保证桩头均匀、密实。期间借助流量泵控制浆液输送量,维持注浆泵出口压力为0.5MPa±0.1MPa。

根据三轴水泥搅拌桩施工要求,重复预搅拌下沉、喷浆搅拌与提升工序,先搅拌水泥浆下沉至设计深度,再从地面下喷浆提升搅拌机,采用0.4m/min±0.1m/min的速度提升搅拌机。最终灌浆面高处桩顶设计标高50cm±5cm,凝固后挖除高处部位,保证排桩工程质量,无夹层、断层[3]。

一组三轴水泥搅拌桩施工进入尾声后,关闭搅拌机,启动灰浆泵进行清水洗涤,清除贮料罐、砂浆泵、深层搅拌机与管路中残留水泥浆,移动桩机至同排下一桩施工位置。

在三轴水泥搅拌桩施工后0.5h内,下插型钢(“H”形),型钢凭借自身重力下插到设计位置。

3.2 内支撑安装

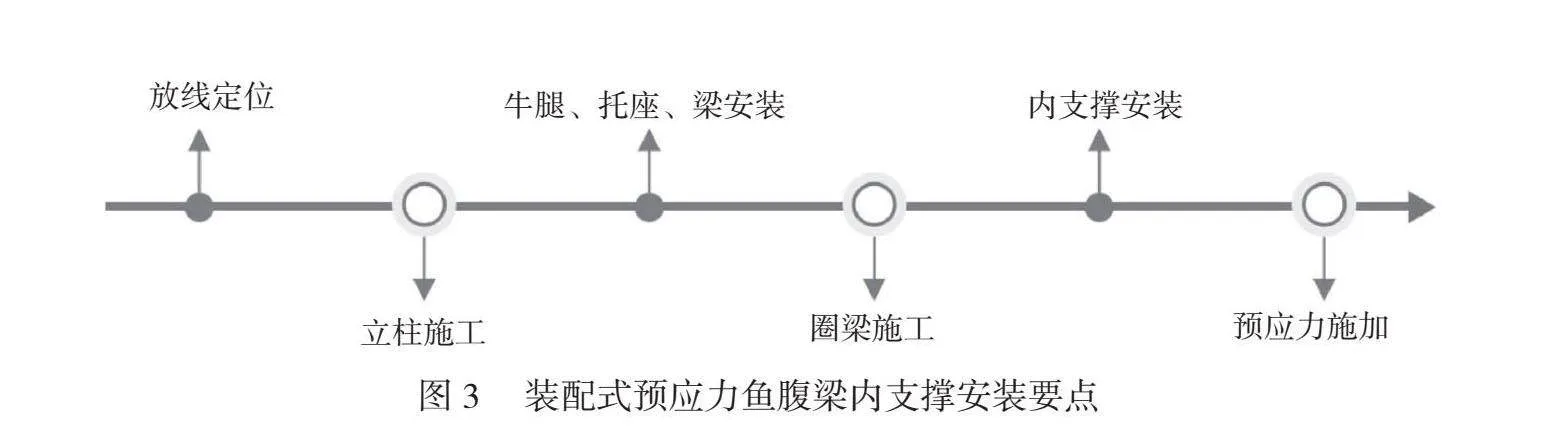

开挖土方后,须沿三轴水泥搅拌桩设置圈梁,均衡排桩受力。操作时,为保证圈梁刚度,应先绑扎圈梁钢筋笼,再安装围檩[4]。圈梁安装后,将一道鱼腹梁工具式组合安装在圈梁上,构成大刚度支撑结构。装配式预应力鱼腹梁内支撑安装如图3所示。

根据图3,具体施工前,根据施工平面布置图设置安装位置。确定安装位置后,单独布设测量控制网,用经极坐标法复核基坑围护结构位置,规避施工期间支护偏差以及立柱、承台结构位置冲突[5]。

根据装配材料进场计划组织材料进场,有序安装立柱,严格根据设计图纸控制立柱顶标高,避免立柱垂直度偏差超出立柱长度的0.5%,为立柱托座、托梁牢固连接做好准备。作为预应力鱼腹梁工具式组合的竖向支撑,立柱施工与三轴水泥搅拌桩施工同时进行,有效利用三轴水泥搅拌桩的施工机械。具体立柱安装期间,基坑底上部借助旋挖桩机引孔,基坑底部经潜孔锤引孔至立柱底部标高,将立柱顺利输送至桩底后浇筑混凝土,浇筑混凝土标高超出设计标高。

立柱安装完毕后,根据设计图纸确定牛腿位置、标高,牛腿一般使用坐标法放样,控制标高误差为+2cm。确认无误后,利用L90mm×90mm×10mm角钢焊接牛腿与H型钢,保证牛腿焊接长度水平偏差小于2mm,且无歪扭、虚焊现象。每一道焊缝焊接完毕后,均清除焊渣、飞溅物,保证焊缝丰满牢固。随后根据基坑中部支撑需求,利用8个及以上摩擦型高强螺栓紧固型钢立柱与托座件,托座件与方钢管三面围焊,焊缝高度小于等于8mm,定位标高误差小于-5mm~+1mm。利用同样的方法,借助4个及以上摩擦型高强螺栓固定托座、腰梁。应按照先长后短的原则安装腰梁,人工配合机械跟随支撑架设顺序逐段吊装。

在托座与腰梁紧固后,以钢围檩为一侧模板,借助前期预埋地脚螺栓有效连接钢支撑、圈梁,圈梁应无弯折、“S”形变化。随后借助传力件连接支撑结构、排桩围护结构,传力件翼缘板与围檩腹板中心水平误差为±1mm,保证基坑变形应力顺利经内支撑传递到排桩。传力件位置确定无误后,以支撑标高误差、轴线偏差可控为核心,结合设计跨度在地面预拼鱼腹梁,保证螺栓紧固。可以利用吊机将预拼装完毕的鱼腹梁整体摆放到支撑牛腿。随后利用砂轮机下料,左右对称安装钢绞线,确保单根与鱼腹梁预应力筋长度大于等于设计长度,为后续钢绞线张拉做好准备。一般技术人员应预留多根钢绞线,以便后期根据基坑侧压力的变化对其进行再次张拉,确保基坑侧压力的变化在合理范围内。

鱼腹梁安装完毕后,规范安装对撑、角撑,拼接支撑两头中心线偏心度小于2cm,各连接位置均借助钢板垫紧密贴合,规避支撑体系受力后整体偏心失稳。需要注意的是,因为角撑、围檩之间存在夹角,直接安装角撑会增加后期预应力施加难度,所以在角撑地面预拼装时期须检查预拼装支撑顺直度,确认无误后整体吊装。

对撑及角撑安装完毕后,根据设计图纸安装盖板,牢固连接支撑型钢接头。期间应避免利用高强螺栓代替临时螺栓,或者不同规格螺栓、螺母、垫圈混用。

3.3 钢绞线张拉

在钢绞线张拉前,重新加固支撑,借助“U”形抱箍牢固连接托梁、支撑,保证各部件螺栓连接紧固,腰梁与围护体系连接状态正常。同时标定张拉器、千斤顶、油压表,换算预应力设计值与油压表读数,为油压控制提供依据。

当钢绞线张拉时,以千斤顶张拉作用线、钢绞线作用轴线重合为前提,遵循分区、分级、循环加压的方针,有序张拉,首先加压对撑,其次张拉鱼腹梁,最后加压角撑,整个过程中,将实际钢绞线张拉应变量、设计张拉应变量误差控制在设计范围内,有效预防基坑转角位置形状异变。一般分3次张拉,第一次张拉力为张拉设计值的30%,第二次张拉力为张拉设计值的70%,第三次张拉力为张拉设计值的100%。期间钢绞线伸长率应小于设计值的6%。每一次张拉结束后,均要检查支撑及周边排桩情况,无异常情况下,进行下一次张拉。需要注意的是,在新安装支撑预应力施加过程中,已安装支撑应力极易出现低水平发展趋势,此时,技术人员需要根据设计要求进行预应力调整。部分情况下,加深基坑开挖深度会导致墙体水平位移增加,需要技术人员根据监测的水平位移量适当对基坑支护体系进行预应力补充张拉,有效控制深基坑变形。

在钢绞线张拉后,借助紧固螺栓连接托梁、支撑。继续开挖土方至基坑的底部,在基坑底部浇筑垫层混凝土,平整基坑底部,达到止水目标。混凝土强度达到设计要求、维护桩与结构间回填土结束后,清除圈梁顶部障碍物,利用起拔装置(起拔油缸+夹具)起拔型钢。

4 排桩与装配式预应力鱼腹梁结构组合的基坑支护效果

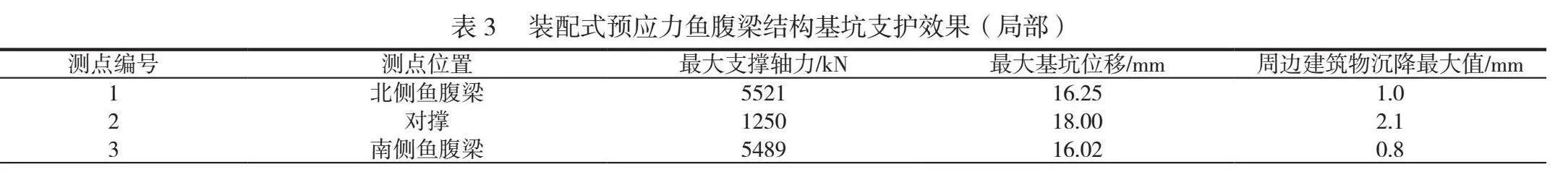

当38m鱼腹梁钢绞线施加预应力一定时,根据《建筑基坑工程监测技术规范》(GB 50497—2009)和《建筑变形测量规范》(JGJ 8—2016)的相关规定,借助应变片(或弦式反力计)监测基坑最大位移和对撑支撑轴力。结果见表3。

由表3可知,对撑支撑轴力最大达到1250kN,为基坑位移最大位置,基坑最大位移为18.00mm。分析可知:装配式预应力鱼腹梁支护结构对撑轴力明显偏小,可以保障鱼腹梁结构传力过程的安全。同时支护后最大基坑位移低于设计值,周边建筑物沉降趋于稳定,表明装配式预应力鱼腹梁支护可以主动控制基坑变形,预防基坑变形引发的周边管线、道路、建筑沉降,减少深基坑作业对周边环境的不利影响。

5 结语

综上所述,装配式预应力鱼腹梁结构基坑支护是一种新型基坑内支撑支护形式,主要通过组合角撑、对撑、横梁、立柱、预压预紧装置并对钢绞线施加预应力,形成平面预应力支撑,减少基坑内部位移。因此,技术人员应根据工程情况,明确装配式预应力鱼腹梁结构基坑支护的优势,合理设计三轴水泥搅拌桩排桩与内支撑复合支护方案,有序进行支护作业,保证基坑支护整体刚度与稳定性达标,为后续工程建设提供安全的施工环境。

参考文献

[1]杜常春,杜治国,郭安.预应力鱼腹梁钢支撑在深基坑围护中的应用[J].岩土工程技术,2020,34(5):254-259.

[2]王锐松,郭成超,林沛元,等.富水粉土基坑装配式可回收支护开挖响应分析[J].岩土力学,2023,44(3):843-853.

[3]张恩祥,胡涌琼,何腊平,等.深基坑疏桩强锚支护结构参数敏感性分析[J].科学技术与工程,2022,22(18):7998-8004.

[4]张慧洁,王灿,李景哲,等.模块化变电站人字构架预应力装配式基础研究及有限元分析[J].结构工程师,2022,38(3):138-147.

[5]林焱,林思远,贾书岭.基于深基坑变形控制机理的大跨度鱼腹梁支撑的设计方法[J].中国港湾建设,2022,42(7):37-42.