吸杂技术在TOPCon电池中的应用

摘 要:硅基体的质量是限制光伏效率提升的关键因素。随着光伏电池效率提升,硅基体中的杂质含量越来越高。本文比较磷扩散、硼扩散和氧化层/多晶硅钝化结构的不同吸杂方法与不同表面浓度的掺杂N+ Poly的吸杂方法,结果表明,在表面浓度为5×1020 cm-3、Poly厚度为90 nm的条件下,N+ Poly 的TOPCon吸杂效果最佳,将其引入TOPCon小批量生产线,电池效率提升0.1%。

关键词:磷扩散;蹦扩散;TOPCon技术;多晶硅;光伏

中图分类号:TN 304 文献标志码:A

由于全球能源短缺,因此太阳能作为一种可再生能源,得到了快速发展。2017 年,遂穿氧化层和高掺杂多晶硅表面钝化能力和载流子选择性出色,TOPCon 技术得到广泛应用[1]。TOPCon电池技术具有高温扩散和高钝化的优点,是替代PERC电池技术的最佳方法[2]。制造成本导致太阳能级硅片的杂质含量高于微电子级硅片,在光伏制造过程中,金属杂质易在硅片中形成其他复合中心,增大电流密度,导致少子寿命缩短[3]。利用现有的设备和技术研究吸杂技术十分重要。

本研究比较了掺杂类型(磷(P)或硼(B))不同、掺杂技术(扩散或遂穿氧化层)不同以及掺杂浓度不同的多晶硅薄膜对硅片钝化和少子寿命的影响。吸杂前后的硅片,经制绒,硼扩散,去硅硼玻璃(BSG),碱抛,低压化学气象沉积(LPCVD),去磷硅玻璃(PSG),去绕度,原子层外延沉积(ALD),等离子增强型化学气相淀积(PECVD)金属化,测试等TOPCon电池工序,分析其对TOPCon电池效率的影响。

1 试验部分

本试验采用N型C-Si,电阻率为0.9,厚度为170 μm,G1尺寸为158 mm×

158 mm。

1.1 不同类型的吸杂技术

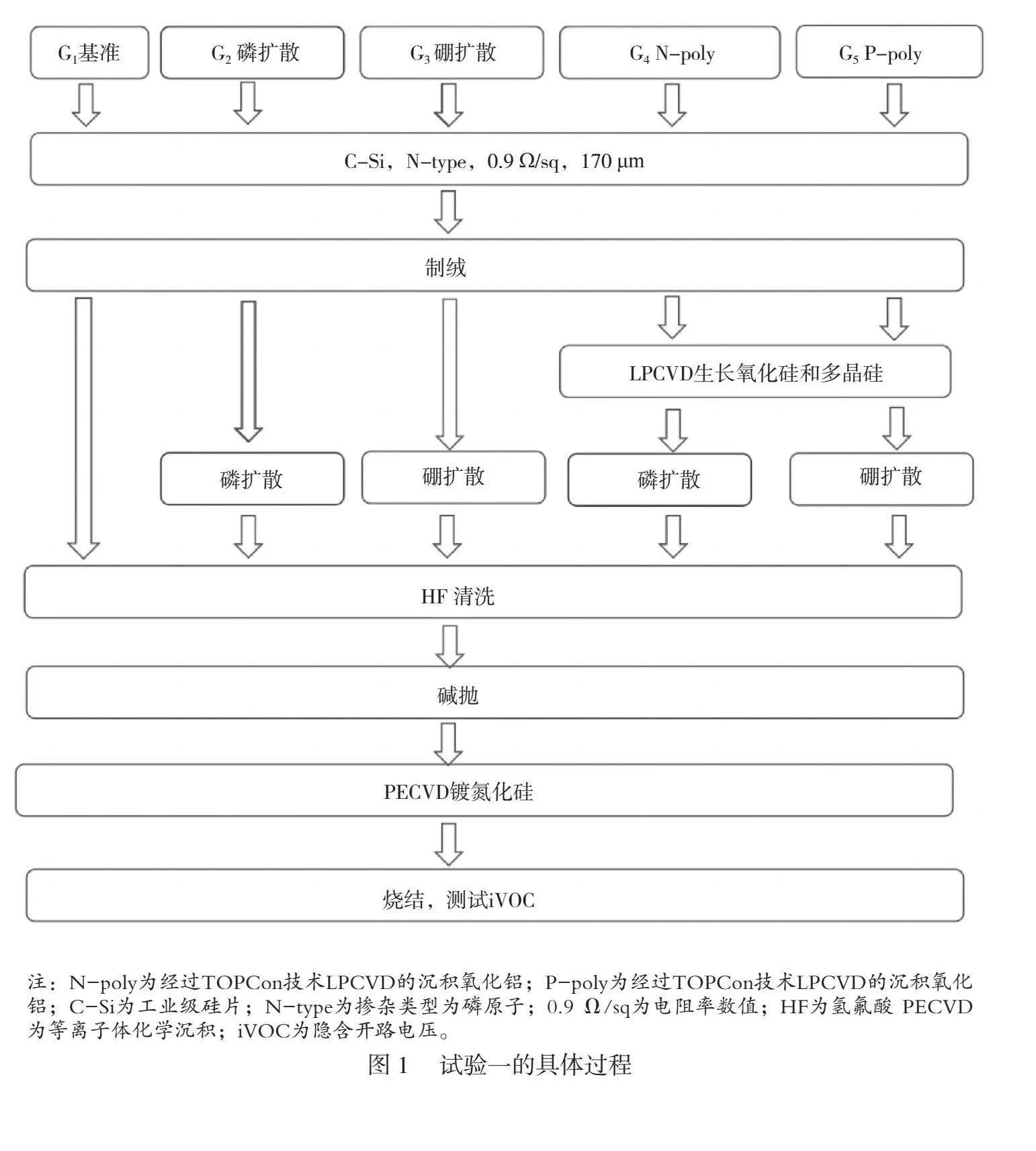

试验一具体过程如图1所示。使用电阻率为0.9 Ω/sq,厚度为170 μm,尺寸为158 mm×158 mm的工业级N型硅片,均分为G1、G2、G3、G4和G5 5组,同时所有硅片组都经过RCA(双氧水和氨水)清洗及制绒工序,G1组不经过任何工序处理,G2组硅片采用TOPCon技术中的磷扩散工艺进行处理;G3组硅片采用TOPCon技术的硼扩散工艺处理;G4组硅片采用TOPCon技术,先通过LPCVD沉积了厚度为1 nm~2 nm的氧化硅和厚度为 90 nm的Poly-Si,然后再进行磷扩散处理;G5组硅片在TOPCon技术中也通过LPCVD沉积了厚度为

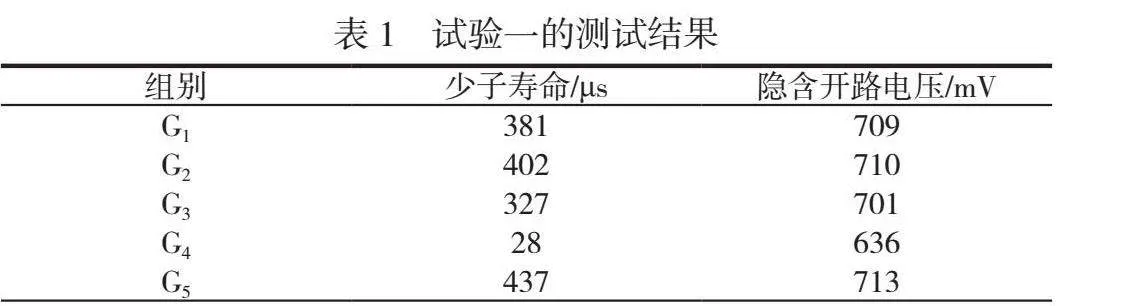

1 nm~2 nm的氧化硅、厚度为90 nm的Poly-Si ,再进行硼扩散处理。同时将5组试验放入5 wt% 的氢氟酸(HF)溶液中洗掉其表面的氧化层,并经过TOPCon技术中的碱抛工序,PECVD镀70 nm的SiNx钝化膜,经820 ℃快烧后,使用Sinton WCT-120少子寿命测试仪测量样品的少数载流子寿命以及隐含开路电压值,对每个硅片的中心以及4个角的位置进行测试,并统计其平均值作为测试结果。试验一中有5组试验的少数载流子寿命和隐含开路电压数据,测试结果见表1。

由表1可知,与G1组相比,经过磷扩散的G2组的i-Voc提升了1 mV,少子寿命也有少量延长,在早期文献中,具有吸杂作用的磷扩散运用于太阳能电池[4-5]。与G2组相比, G1 组的 i-Voc 降低了 9 mV,高温硼扩散导致硅片中的晶粒发生变化,产生错位,使表面的金属杂质更易进入硅片内部,引起更多的复合中心,导致硅片的少子寿命缩短,隐含开路电压降低。与 G1相比,G4 的i-Voc 降低了约 70 mV,在温度较高的情况下,多晶硅对硼原子固溶度较高,固溶度增加导致产生富硼层,富硼层对碱液容忍度较高,导致硅片表面的金属杂质无法腐蚀。富硼层会导致硅片少子寿命缩短,隐含开路电压降低[6]。与G1相比,G5的i-Voc提升4 mV,薄氧化层以及多晶硅对硅片中的金属离子固溶度较高,可吸收硅片中的杂质离子,在较低温度中,氧化层可阻止多晶硅中的金属离子向硅基体中转移,多晶硅以及氧化层被腐蚀后,可观察少子寿命以及隐含开压有提升。

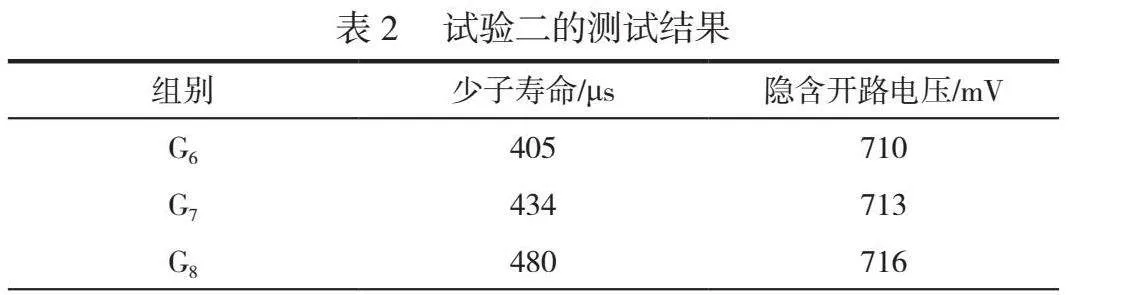

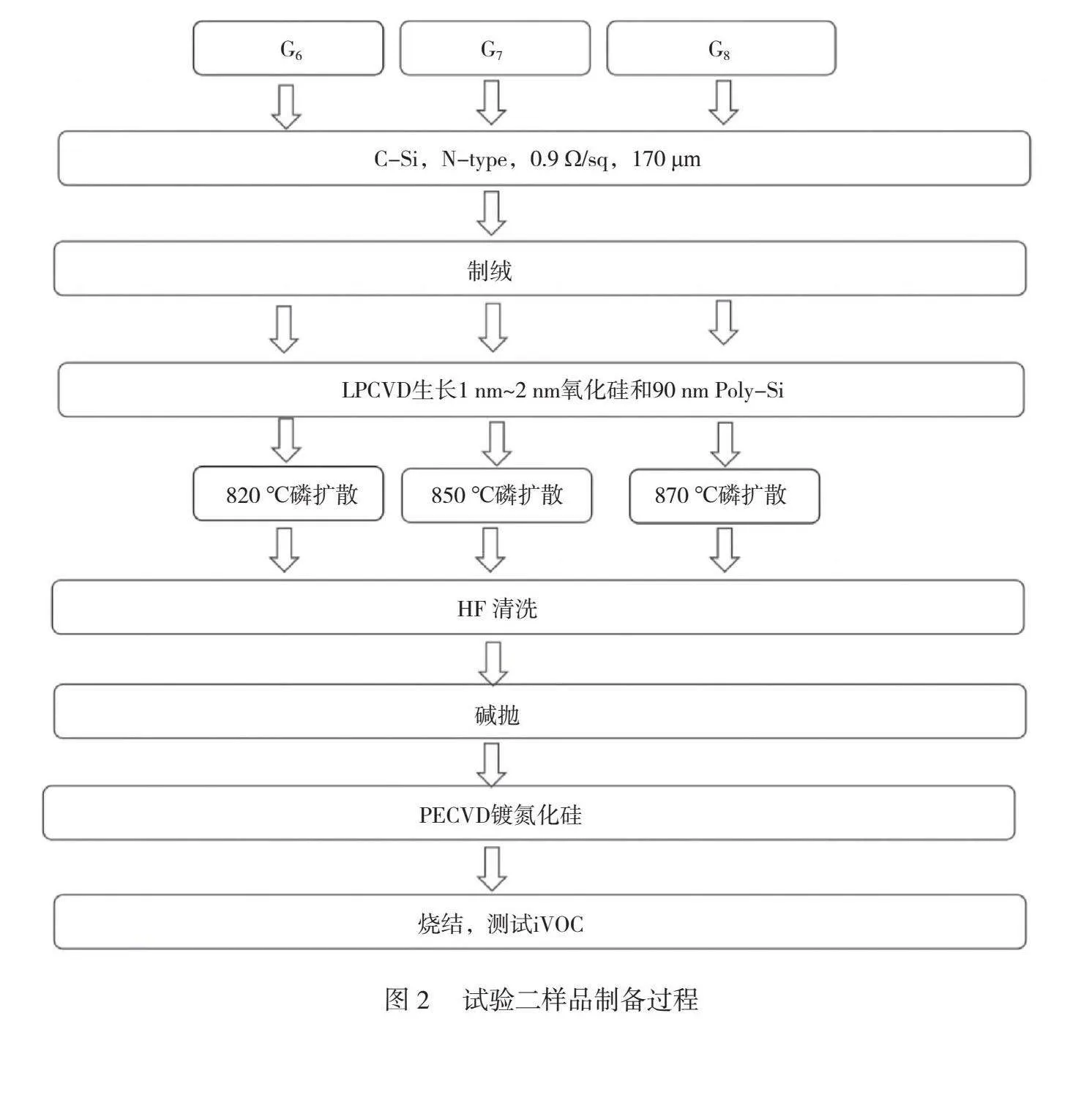

1.2 不同掺杂浓度的LPCVD磷掺杂多晶硅吸杂技术

试验二样品制备过程如图2所示,使用电阻率为0.9 Ω/sq、

厚度为170 μm、大小为158 mm×158 mm的工业级N型硅片,均分为G6、G7和G8 3组,经过RCA(双氧化水和氨水)清洗和制绒工序,LPCVD沉积1 nm~2 nm的氧化硅和90 nm的poly-Si,G6组经过820 ℃磷扩散工序,其表面浓度为1×1020 cm-3;G7组经过850 ℃磷扩散工序,其表面浓度为3×1020 cm-3;G8组经过850 ℃磷扩散工序,其表面浓度为5×1020 cm-3;同时将3组硅片放入5 wt%的HF溶液中洗掉表面的氧化层,经过TOPCon技术中的碱抛工序,PECVD镀70 nm的SiNx钝化膜,经820 ℃快烧后,使用Sinton WCT-120测量样品的少数载流子寿命以及隐含开路电压值,测试每个硅片的中心以及4个角的位置,统计其平均值作为测试结果。试验二中有5组试验的少数载流子寿命和隐含开路电压数据,测试结果见表2。

ECV 测试如图3所示,在不同扩散温度下,得到表面P+浓度依次为1.2×1020 cm-3,3.1×1020 cm-3,5.3×1020 cm-3,在Poly-Si均保持同的浓度,在Poly-Si/SiOx界面浓度骤降,最终测试浓度变为硅基底1×1017 cm-3。随着掺杂浓度增加,Poly-Si中活性磷浓度逐渐变多[2],P原子的费米能级与金属原子相匹配,P原子可结合更多金属原子,磷原子可结合硅基底中更多的间隙氧。在高温扩散过程中,金属原子的扩散速率加快,Poly-Si/SiOx界面导致金属原子以及氧原子较多集聚在Poly-Si中,较难回归至硅基底中,碱抛光后,去除有污染的Poly-Si,经SiNx钝化膜钝化后,硅片iVoc增加,少子寿命延长。采用更高温度进行磷扩散工序,对样品寿命无较大影响。

1.3 遂穿氧化层厚度对吸杂效果的影响

使用电阻率为0.9 Ω/sq,厚度为170 μm,大小为158mm×158 mm的工业级N型硅片,分为G9、G10和G11 3组,使用RCA(双氧水和氨水)清洗,制绒工序,调节在LPCVD工序中的氧化时间,G9组硅片的氧化层厚度为1 nm~2 nm,G10组硅片的氧化层厚度为2 nm~3 nm,G11组硅片的氧化层厚度为3 nm~4 nm,共同硅烷热分解生成不定形多晶硅90 nm,经过850 ℃下的磷扩散,使其表面浓度达5×1020 cm-3;同时将3组试验放入5 wt% 的HF溶液中,洗掉其表面的氧化层,经过TOPCon技术中的碱抛工序,PECVD镀70 nm的SiNx钝化膜,经820 ℃快烧后,使用Sinton WCT-120测量样品的少数载流子寿命以及隐含开路电压值,测试每个硅片的中心以及4个角,统计其平均值作为测试结果。试验三中有5组试验的少数载流子寿命和隐含开路电压数据,试验结果见表3。

由表3得到1 nm~2 nm氧化层厚度的iVoc为716 mV,与试验二中G8组iVoc为716 mV相等,充分证明试验工艺的稳定性与可重复性。当氧化层厚度为2 nm~3 nm时,试验组的少子寿命增至 517 μs,iVoc为 720 mV。将氧化层厚度增至3 nm~4 nm,G11组的少子寿命发生突降,变为405 μs,iVoc为710 mV。SiOx的厚度可以影响硅基底中金属离子的迁移速率以及浓度,当SiOx厚度较小(1 nm~

2 nm)时,氧化层对金属离子扩散至多晶硅层的阻碍作用较小,在高温环境中,多晶硅层中的金属离子会扩散至硅基底中,取得动态平衡。当增加SiOx的厚度(2 nm~3 nm)时,氧化层加厚,多晶硅吸收硅基底中大部分金属离子,导致硅基底中的少子寿命延长,iVoc增加。当继续增加SiOx的厚度(3 nm~4 nm),金属离子在SiOx的固溶度比在多晶硅中的固溶度高,因此较多的金属离子存在于SiOx中,未被多晶硅吸收,将高温后SiOx中的金属离子重新分配至硅基底中,导致少子寿命减少,iVoc降低。

2 制造TOPCon电池

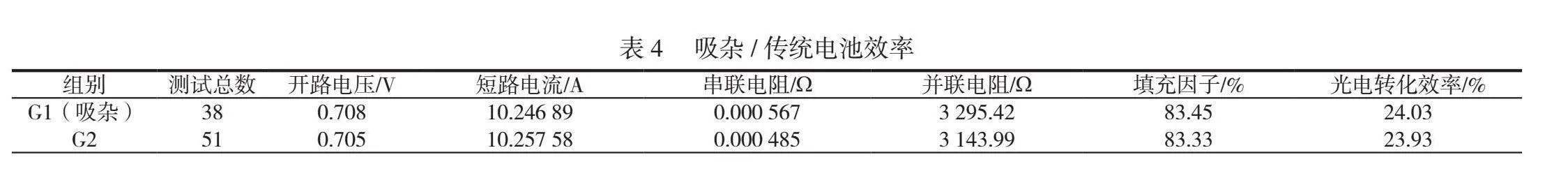

该吸杂技术均基于工业设备设计,考虑现有TOPCon电池生产技术已进入瓶颈,实际效率距离晶硅理论效率还有差距,将2 nm~3 nm的SiOx和90 nm poly-Si的850 ℃磷扩散吸杂工艺引入TOPCon生产线中。

TOPCon电池生产技术,电池正面依次为Ag电极、氮化硅、氧化铝、P+发射极和硅基体;电池背面依次为Ag/Al电极、氮化硅、氧化铝、掺磷多晶硅、遂穿氧化层和硅基体。目前,TOPCon电池技术分为2种路线,一种路线为采用PECVD[7]进行原位掺杂,形成Poly-Si/SiOx界面,该路线优点为生产工序少,电池开压较高,缺点为电池良品率较低,碎片率较高。另一种路线为LPCVD生成Poly-Si,高温扩散生成N+多晶硅,该路线良品率较高,兼容PERC生产线,但是工序较多。本文采用LPCVD路线生产TOPCon电池,工序依次为制绒、硼扩散、链式清洗和碱抛光,LPCVD和磷扩散,链式清洗和去绕镀,ALD沉积氧化铝,PECVD镀SiNx,金属化和分选测试。试验结果见表4,尽管电流降低10 mA,串联电阻变大,但是硅片质量提高,导致电池的开压提升3 mV,吸杂后效率提升0.1%,进一步证实吸杂工艺可以吸取更多的金属离子。

3 结语

对比磷扩散、硼扩散、P+-Poly和N+-Poly的吸杂效果,N+-Poly试验效果良好。可改变磷扩散温度,调节N+-Poly的表面浓度,随着浓度增加,吸杂效果越来越好,多晶硅对磷原子的固溶度导致浓度无法一直上升。将其引入TOPCon生产线中,吸杂后硅片电池开压提升3 mV,电池效率提升0.1%。

参考文献

[1]RICHTER A,MULLER R,BENICK J,et al.Design rules for"high-efficiency both-sidescontacted silicon solar cells with balanced charge carrier transport and recombination losses[J].Nature Energy,2021,6(5):429-437.

[2]钱金忠,左克祥,王安,等. TOPCon太阳电池中多晶硅层磷掺杂工艺的优化及其对电性能的影响[J].太阳能,2023,9(1):54-59.

[3]杨德仁.硅材料的吸杂研究[J].半导体材料,1993,4(2):53-56.

[4]LIU A Y,YAN D,PHANG S P, et al. Effective impurity gettering"by phosphorus and boron-diffused polysilicon passivating contacts for silicon solar cell[J].Solar energy materials and solar cells,2018,179(4):136-141.

[5]ZHANG G, JI G,BAO J,et al. Surface modifications by wet-oxidation"method removing getter layer in crystalline silicon cells[J].RSC Adv,2023,13(5):8254-8261.

[6]龙腾江,徐冠群,杨晓生,等.湿法去除N型硅硼扩散过程形成的富硼层[J].材料科学与工程学报,2015,33(1):9-15.

[7]易辉,周塘华,邹佳朴,等.N型TOPCon太阳电池PECVD路线磷活性掺杂技术的改善研究[J].太阳能,2023,8(1):29-38.