不同养护制度下道路高性能混凝土的耐久性研究

摘 要:为了研究花养护制度对道路高性能混凝土耐久性的影响,本文以花岗岩石粉替代超高性能混凝土中的水泥,在加热、蒸汽和正常3种养护制度下,研究了混凝土的力学性能和耐久性。结果表明,加热养护和蒸汽养护的超高性能混凝土力学性能更好,蒸汽养护时,混凝土的耐久性最佳。随着花岗岩石粉替代率增加,超高性能混凝土的力学性能呈先提高、后降低的趋势,替代率为25%时力学效果最佳。超高性能混凝土的耐久性随着花岗岩石粉替代率增加而提高,当替代率增至25%后,混凝土的耐久性增强速率逐渐平缓。

关键词:超高性能混凝土;力学性能;膨胀率;质量损失;吸水率

中图分类号:TU 755" " " 文献标志码:A

随着土木工程领域迅速发展,越来越多的大跨度桥梁拔地而起,对混凝土的抗压强度提出了更高要求,超高性能混凝土是一种无粗骨料并含有钢纤维的混凝土,抗压强度为120MPa~180MPa[1]。超高性能混凝土具有超高的强度和较高抗剪能力,使混凝土构件的自重变小,显著降低结构的恒载,减少结构的惯性荷载,提高结构的抗震性能[2]。超高性能混凝土与传统的混凝土非常相似。经过蒸汽或加热处理后会影响力学性能和耐久性[3]。超高性能混凝土在制备的过程中水泥使用量较高,为普通混凝土用量的2~3倍,不仅会增加超高性能混凝土的成本,还会加剧温室效应。花岗岩石粉是很常见且价格低廉的工业副产品,其主要成分为SiO2,可以作为混凝土的胶凝材料替代水泥。本文研究了花岗岩石粉的质量替代率分别为0%、15%、20%、25%和30%,在加热、蒸汽和正常3种养护制度下,探讨了超高性能混凝土的力学性能和耐久性。

1 材料和方法

1.1 超高性能混凝土的组成成分

用于制备超高性能混凝土混合料的成分不同于传统的混凝土混合物。普通硅酸盐水泥、花岗岩石粉、硅灰、石英砂、石英粉、高效增塑剂、钢纤维和水是制备超高性能混凝土的主要材料。

1.1.1 水泥

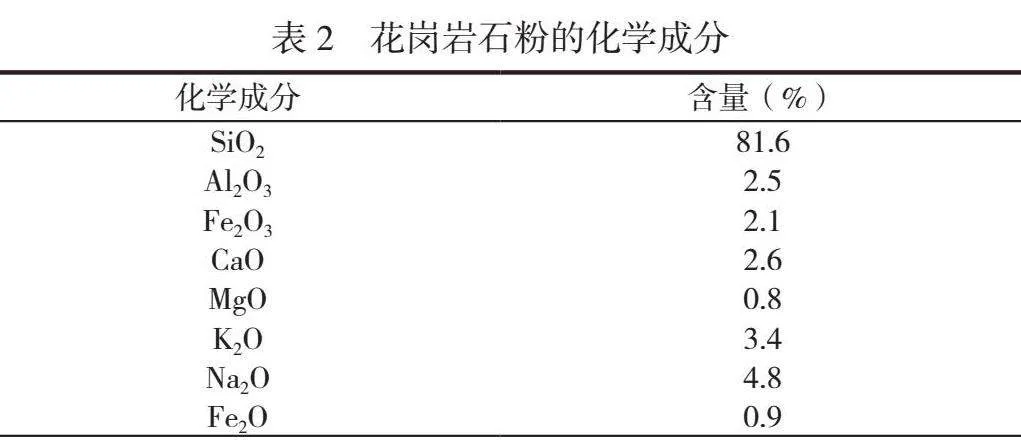

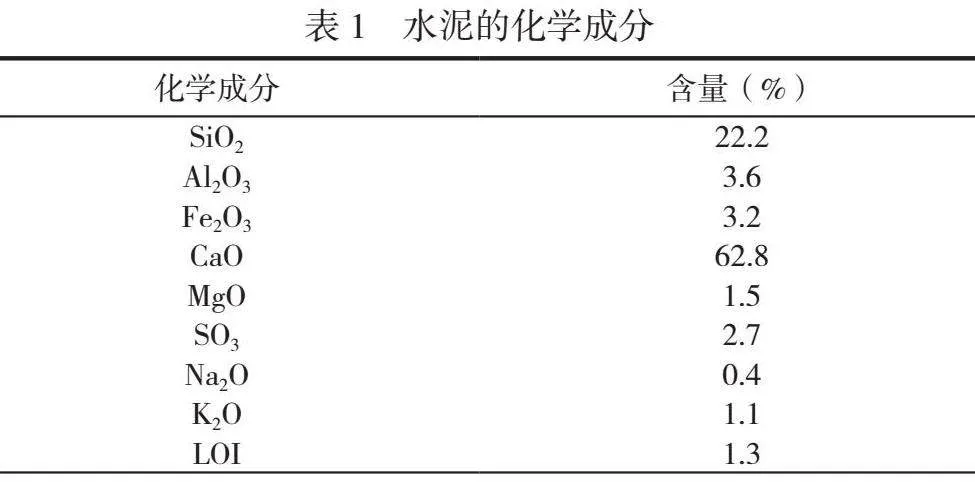

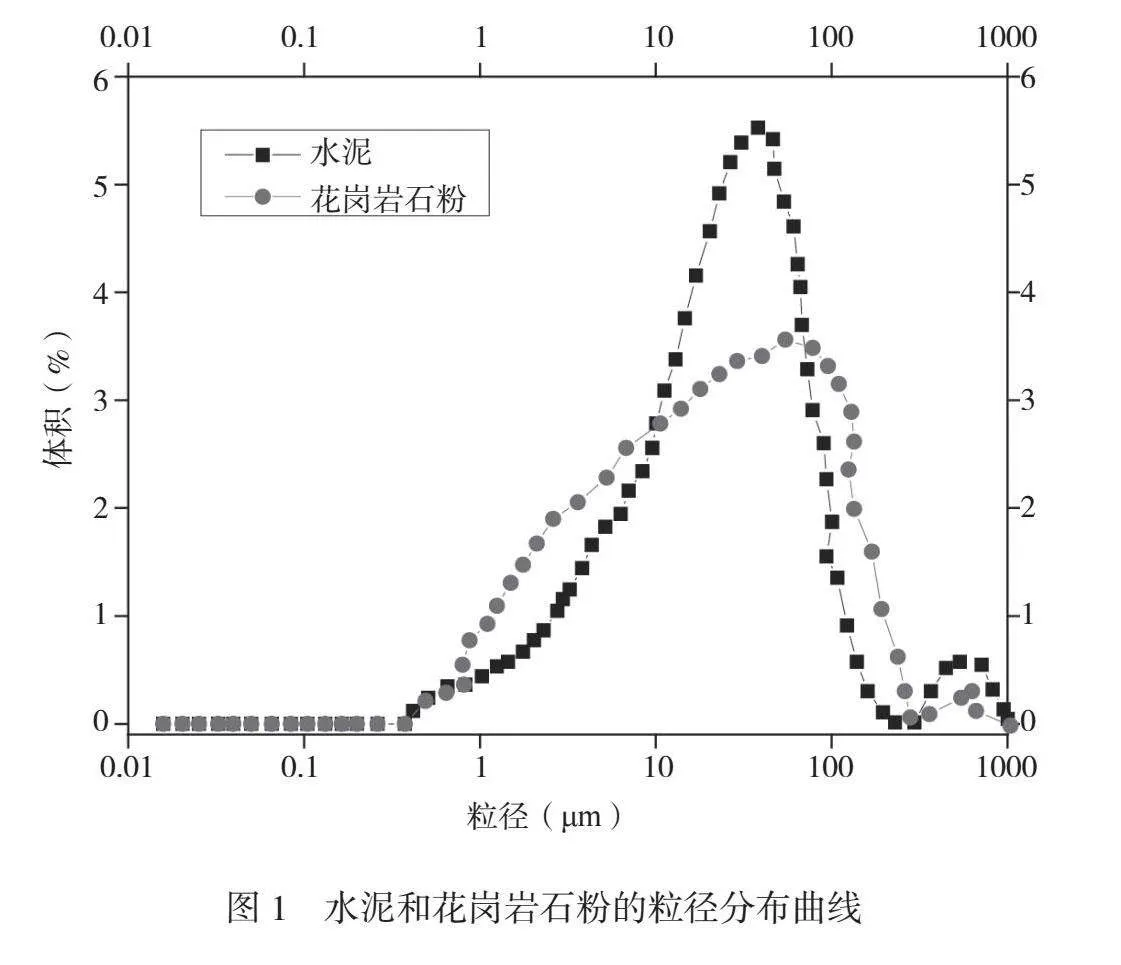

本文使用了普通硅酸盐水泥。水泥型号为P.O42.5,密度为3122kg/m3。水泥的粒径分布如图1所示,水泥的化学成分和烧失量见表1。

1.1.2 花岗岩石粉

花岗岩石粉是当地石材加工厂在加工过程中产生的废弃物,利用球磨机再次对花岗岩石粉进行研磨,可获得粒径更小的花岗岩石粉。花岗岩石粉粒的密度为2786kg/m3,花岗岩石粉粒径分布如图1所示,花岗岩石粉的化学成分和烧失量见表2。

1.1.3 硅灰

硅灰是硅铁合金的副产品,具有极高的细度,二氧化硅含量为95%~97%。硅灰的粒径为0.1μm左右,非常细。

1.1.4 石英砂

采用石英砂替代传统混凝土中的粗骨料。为黄白色高纯硅砂。石英砂的粒径在0.3mm~0.8mm。

1.1.5 石英粉

试验使用的石英粉为白色粉状石英粉。石英粉的粒径范围为1μm~3μm。

1.1.6 外加剂

本文采用聚羧酸高效减水剂。

1.1.7 纤维

本文使用的纤维是钢纤维,其长度为0.6mm,直径为0.1mm。

1.2 混凝土配合比

试验配合比以JGJ55—2011《普通混凝土配合比设计规程》为依据,共制备了5组混凝土。花岗岩石粉的质量替代率分别为0%、15%、20%、25%和30%。其中花岗岩石粉替代率为0%的混凝土为对照组。本文中每组混凝土混合成分的水胶比恒定为0.17。各组混凝土的配合比见表3。

1.3 试验方法

1.3.1 抗压强度测试

混凝土的抗压强度是混凝土最重要的性能之一。根据GB/T50081—2016《普通混凝土力学性能试验方法标准》,根据上述配合比制备尺寸为100mm×100mm×100mm的混凝土立方体试块,用于抗压强度试验。浇筑24h后脱模,用3种不同的养护制度进行28d龄期的养护。对于每个养护制度,均制备一式三份的试块。试块在万能试验机上进行测试,记录试块失效的极限荷载。

1.3.2 抗酸侵蚀试验

制备尺寸为100mm×100mm×100mm的混凝土立方体试块,置于25℃的温度中24h后脱模,在3种不同的养护制度下对混凝土试块进行28d龄期的养护。养护结束后将试块取出,放入烘箱进行烘干。测量立方体试块的质量。使用5%的稀硫酸(H2SO4),pH值约为2,将立方体试块浸泡在稀硫酸中,分别在5d、7d、14d和28d测量试块的质量,计算质量损失。

1.3.3 抗硫酸盐侵蚀试验

制备尺寸为100mm×100mm×100mm的混凝土立方体试块,以上述方法进行养护,制备含5%硫酸钠(Na2SO4)和5%硫酸镁(MgSO4)的水溶液,将立方体试块浸泡在硫酸盐溶液中。通过定期更换溶液来保持整个侵蚀过程,观察并测量第28d混凝土试块的体积变化量。

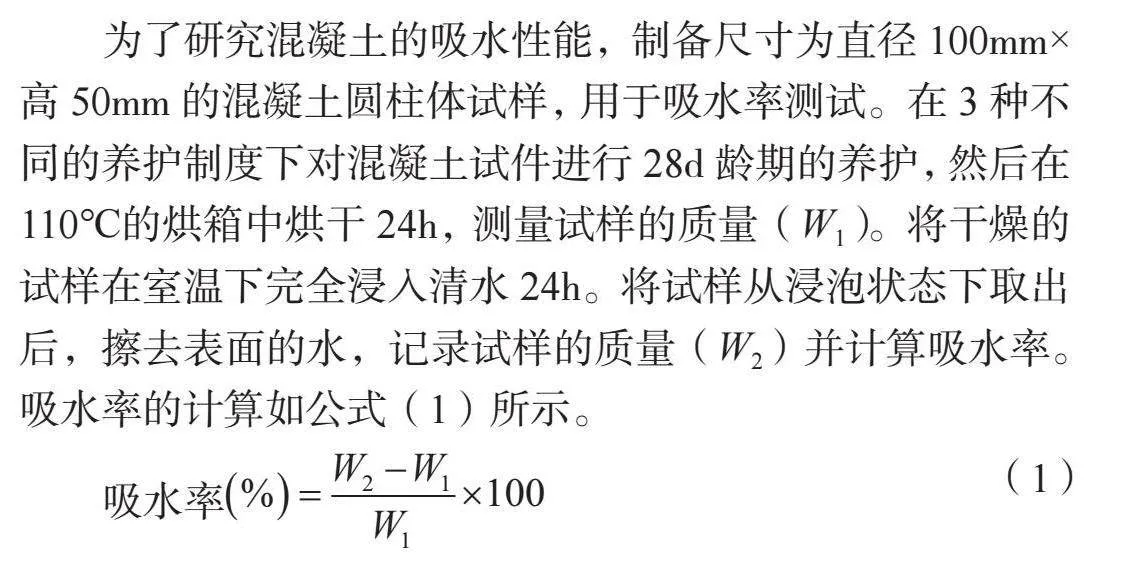

1.3.4 吸水试验

为了研究混凝土的吸水性能,制备尺寸为直径100mm×高50mm的混凝土圆柱体试样,用于吸水率测试。在3种不同的养护制度下对混凝土试件进行28d龄期的养护,然后在110℃的烘箱中烘干24h,测量试样的质量(W1)。将干燥的试样在室温下完全浸入清水24h。将试样从浸泡状态下取出后,擦去表面的水,记录试样的质量(W2)并计算吸水率。吸水率的计算如公式(1)所示。

(1)

2 结果和讨论

2.1 超高性能混凝土的抗压强度

不同养护制度下超高性能混凝土在28d龄期的抗压强度如图2所示。可以看出,不同的养护制度会影响超高性能混凝土的抗压强度。正常养护时,各种试验掺合料的抗压强度最高可达155MPa,蒸汽养护时最高可达161MPa,加热养护时最高可达181MPa。热养护的温度为200℃,蒸汽养护的温度为90℃。因此,从图2可以看出,超高性能混凝土的抗压性能随养护制度类型的不同而不同。花岗岩石粉的替代率为0%、15%、20%、25%和30%时,热养护制度下混凝土的抗压强度均为最大,蒸汽养护制度下混凝土的抗压强度次之,正常养护制度下混凝土抗压强度均为最小。

从图2可以看出,随着花岗岩石粉的替代率增加,混凝土的抗压强度呈先增大、后变小的趋势。当花岗岩石粉的替代率达25%时,混凝土的抗压强度不再提高。

2.2 超高性能混凝土的抗酸侵蚀能力

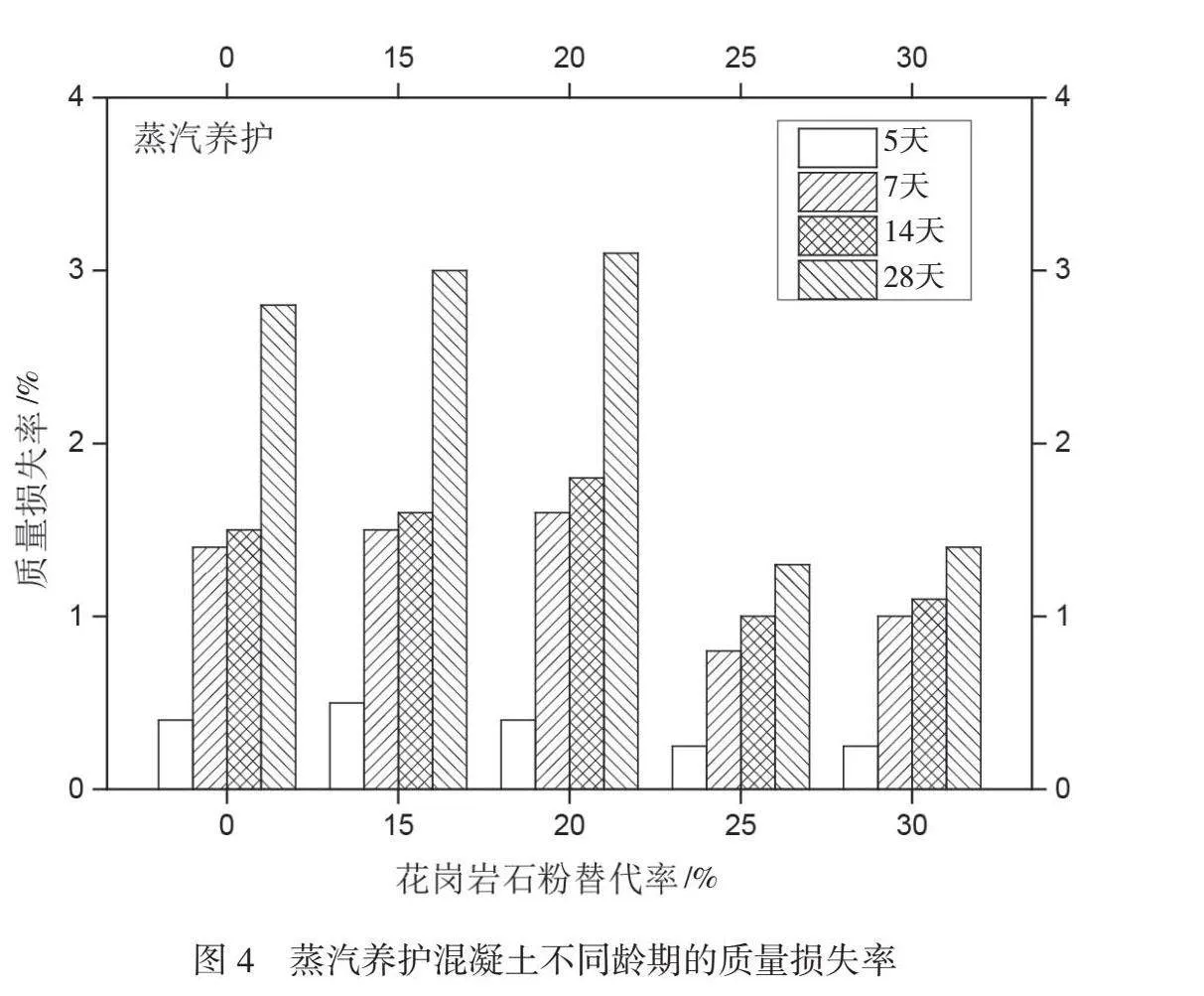

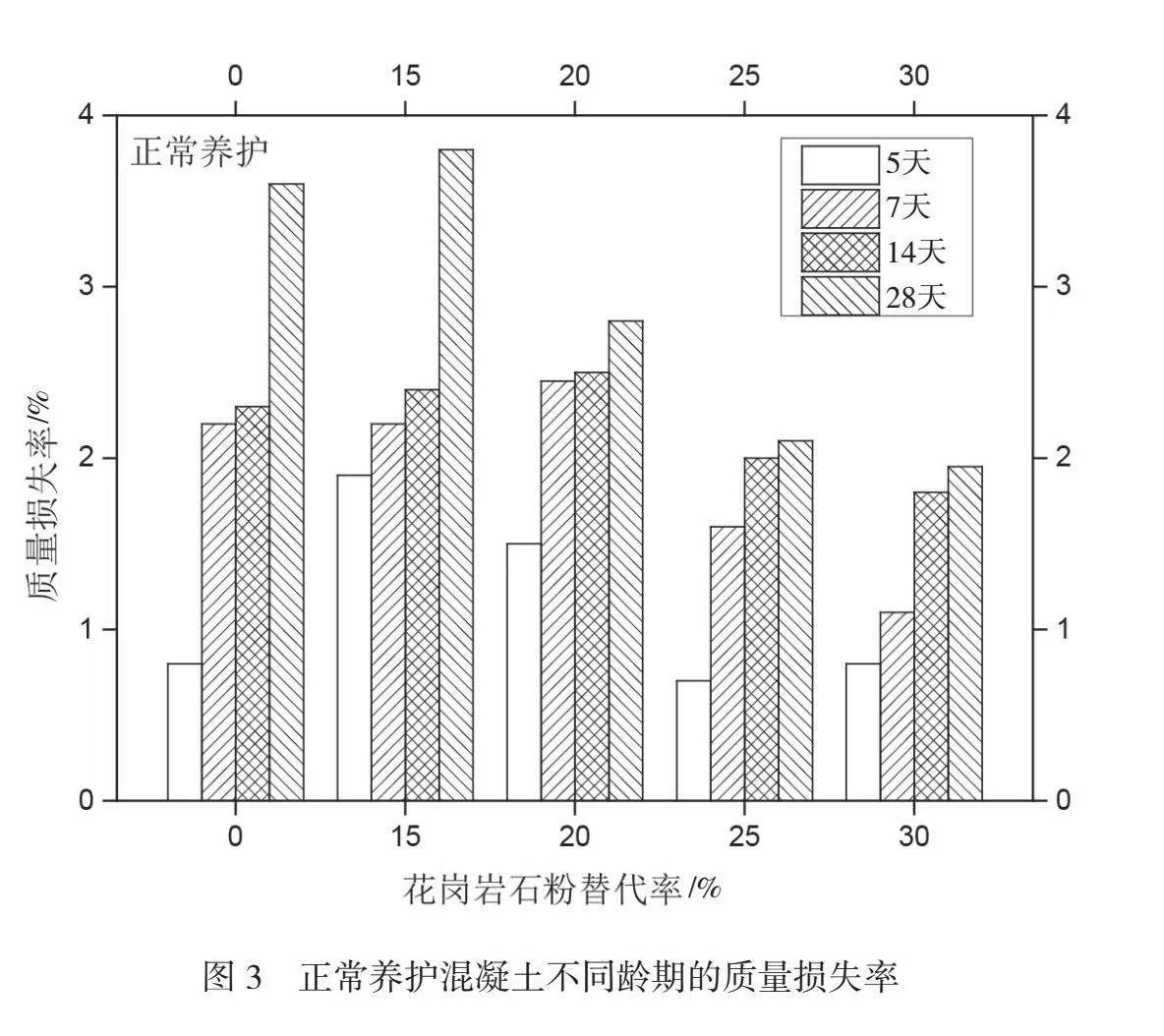

酸侵蚀是超高性能混凝土的一个重要的耐久性能。图3~图5为不同的养护制度下超高性能混凝土在不同龄期的质量损失率。从图3~图5可以看出,正常养护制度下,混凝土质量损失率最高,蒸汽养护制度下,混凝土质量损失率最低。

3种养护制度下,当花岗岩石粉的替代率增加时,混凝土的质量损失率呈先增大、后变小的变化规律;当花岗岩石粉的替代率较高时(25%和30%),超高性能混凝土的抗酸侵蚀能力有显著提高。原因是超高性能混凝土的微观结构得到了改善,混凝土更密实,延缓了酸溶液对微孔的渗透。

对不同养护制度下超高性能混凝土酸侵蚀后的残余抗压强度进行测试。结果显示,超高性能混凝土的残余抗压强度在抗酸侵蚀方面具有优异性能。在酸溶液中连续浸泡28d后,花岗岩石粉替代率为25%时混凝土抗压强度最高。加热养护时,抗压强度最高可达162MPa,蒸汽养护时抗压强度最高可达153MPa,正常养护时抗压强度最高可达145MPa。

2.3 超高性能混凝土的抗硫酸盐侵蚀能力

本文在3种不同的养护制度下测试了硫酸盐溶液对各组超高性能混凝土试块的影响,观察并测量混凝土的体积增加量。在3种养护制度中,蒸汽养护时混凝土抗硫酸盐侵蚀能力最强,正常养护时混凝土抗硫酸盐侵蚀能力最弱。无论哪种养护制度,混凝土的体积增加量均大于对照组混凝土。使用花岗岩石粉替代水泥会使混凝土的抗硫酸盐侵蚀能力减弱,花岗岩石粉替代率变化对混凝土抗硫酸盐侵蚀能力的影响并不明显。

2.4 超高性能混凝土的吸水能力

在不同养护制度下对各组超高性能混凝土进行吸水试验。将圆柱体试件烘干,测量质量。然后将试件在水中浸泡48h,48h后计算混凝土试件的吸水率。结果表明,随着花岗岩石粉替代率增加,混凝土的吸水率逐渐增加。在3种不同养护制度下,蒸汽养护的试件吸水率最低,具有较好的抗吸水能力。与正常养护相比,在加热和蒸汽养护中,混凝土的吸水率更低。原因是养护过程加快,使混凝土内部更致密。

3 结论

本文以花岗岩石粉替代超高性能混凝土中的水泥,研究了其在加热、蒸汽和正常3种养护制度下的力学性能。所得结论如下。1)与正常养护制度相比,加热养护和蒸汽养护制度均表现出较好的力学性能和耐久性。加热养护时,混凝土的力学性能最佳。蒸汽养护时,混凝土的耐久性最佳。2)随着花岗岩石粉替代率增加,超高性能混凝土的力学性能呈先提高、后降低的趋势,替代率为25%时力学效果最佳。花岗岩石粉替代水泥能够提升混凝土的抗酸侵蚀能力,降低混凝土的抗硫酸盐侵蚀能力,提升混凝土的吸水能力。

参考文献

[1]阎肖宇.内掺花岗岩石粉掺量对水工混凝土性能规律影响研究[J].四川水利,2023(1):11-14.

[2]耿春东,丁庆军,刘勇强,等.压蒸条件下花岗岩石粉对UHPC性能的影响[J].硅酸盐通报.2022,37(2):533-540.

[3]徐延,刘行,李超.石粉对预制沉管机制砂混凝土性能的影响研究[J].混凝土与水泥制品,2021(8):41-44.