热再生沥青混合料拌和工艺改进研究

摘 要:热再生沥青混合料的混合过程对其性能有较大影响。常规混合工艺广泛应用于路面行业,但忽略了不同骨料的沥青吸附能力可能导致拌和后再生沥青混合料的异质性。因此,本问提出了一种改进的热再生沥青混合料拌和技术,综合考虑材料的拌和顺序,并进行室内试验,以验证改进技术的可行性。结果表明,采用NO.2和NO.3拌合工艺制备的再生沥青混合料样品的蠕变斜率分别提高了2.4%和23.8%。改进的混合技术有助于提高热再生沥青混合料的水稳定性、耐低温开裂性,并且RAP含量越高,改进的拌和工艺效果越强。

关键词:热再生;沥青混合料;拌和工艺

中图分类号:TU 535" " " 文献标志码:A

热再生技术是指使用专用设备处理再生沥青路面(RAP),然后与一定比例的原生集料、基质沥青胶结料和再生剂拌和,生产可持续路面材料的一系列热再生混合料生产技术。RAP集料表面涂覆的沥青膜较厚,而原生集料表面涂覆的沥青膜相对较薄。马涛[1]等人研究指出,原生集料表面沥青涂层的不均匀性是影响再生沥青混合料性能的一个重要因素。随着RAP含量增加,会进一步影响路面稳定性[2]。

鉴于传统拌和工艺的弱点,应考虑对沥青混合料的拌和技术进行调整。兰建丽[3]使用凝胶渗透色谱(GPC)研究了再生混合料中原始骨料和老化骨料表面再生沥青黏合剂的混合度,发现同时添加RAP和原始骨料,可能导致原始骨料和RAP表面的混合度不同。张伦超[4]提出了一种热拌沥青混合料(HMA)的拌和方法,即先将粗骨料和沥青黏结剂混合,然后将细骨料和矿物粉末依次加入搅拌桶中[5]。因此在前人研究的基础上,本文优化了适用于不同RAP含量的热再生沥青混合料的拌和技术,并进行水稳定性、耐低温开裂性研究,使沥青薄膜均匀地涂覆在RAP和原骨料上,进一步提高热再生沥青混合料的性能。

1 材料和方法

1.1 材料

热再生沥青混合料具有广泛的适用性和稳定的性能,已被广泛应用于路面行业。然而,传统的拌和工艺忽略了原生集料和涂有老化黏结料的旧集料对沥青混合料吸收性的差异,导致拌和后的再生混合料具有异质性。因此为避免RAP材料的可变性对试验结果的影响,本文选择的RAP材料是实验室老化的沥青混合料。RAP采用的沥青结合料为SK-70基层沥青。沥青结合料的含量设定为4.3%。根据颗粒大小,RAP分为0~3mm、3~5mm、5~10mm、10~15mm和15~20mm共5个等级。其中最大级别为石灰岩,其余为玄武岩。此外,所采用的矿物填料为石灰石。

沥青结合料和矿物骨料通过实验室搅拌筒进行混合。并对混合沥青混合料进行短期实验室老化。将拌合后的混合料放入135℃的烘箱中4h,厚度为25mm~50mm。每小时用铲子翻一遍混合料,保证混合料均匀老化,以模拟沥青路面的长期氧化老化过程[6]。

1.2 热再生沥青混合料的配合比设计

根据我国现行的沥青路面施工技术规范,混合料设计采用马歇尔设计法。拟采用40%的RAP材料设计AC-20热再生沥青混合料。基质沥青和老化沥青结合料的详细性能见表1。

1.3 方法

本文采用汉堡车辙试验、半圆弯曲试验和间接拉伸疲劳试验3种常用试验来研究再生混合料的高温抗车辙性能、水稳定性、低温抗裂性和疲劳性能。

1.3.1 汉堡车辙试验(HWTT)

本文采用汉堡车辙试验方法来评估热再生混合料的高温抗车辙性能和水稳定性[7]。根据规范要求,使用CONTROLS公司生产的汉堡双轮车辙试验机进行汉堡车辙试验。试样在50℃的水浴中加载。2个轮子的加载速率设定为52次/min。当试样车辙深度达到20mm或经过20000轮加载后,加载自动终止。每个试样重复3次。

1.3.2 半圆弯曲试验(SCB)

半圆弯曲试验所需的试样形状为带有预制缺口的半圆形厚板。因此,首先将制备的混合料切割成半径为75mm、厚度为25mm的半圆形试样圆柱体。其次,在试样跨度上切割一条狭缝,形成15mm的初始裂纹长度[8]。再次,通过UTM-30在−18℃下对制备的混合料试样施加稳定的垂直荷载。加载速率选择为0.5mm/min,并在单个组中进行6次重复试验[9]。通过半圆弯曲试验的力-位移曲线得出的评价指标包括断裂能、断裂韧性和刚度等。其中,断裂能综合考虑了沥青混合料在整个加载过程中的荷载和变形,是从能量角度评价沥青混合料低温抗裂性的有效指标。由于其与沥青路面开裂有较强相关性,因此采用该指标来评估再生混合料的低温抗裂性,并且沥青混合料中储存的断裂能越多,低温抗裂性就越好。

2 热再生沥青混合料搅拌工艺的改进

在现有HMA循环使用的搅拌技术中,先同时搅拌RAP和原生骨料,然后将基质沥青黏合剂加入搅拌桶中,再将矿物填料加入搅拌桶中进行最后一次搅拌。再生沥青混合料的搅拌过程实质上就是将老化的原生骨料与基质沥青结合料混合,形成一定厚度的沥青膜的过程。传统的搅拌技术在现有的设备中较容易实现,但有一个明显的缺陷。由于RAP中的老化沥青胶结料已经严重老化,流动性较差,因此使老化黏合剂均匀地分布在所有RAP和原始集料表面是无法控制的。第一次搅拌后,大部分老化沥青混合料仍包裹在RAP骨料表面,只有小部分转移到原生骨料上。第二次搅拌时,被老化沥青包裹的RAP集料比原生集料更容易吸收基质沥青。因此,RAP集料和原生集料上的沥青膜厚度不一致,RAP集料上的厚度较厚,而原生集料上的厚度较薄。而且随着RAP含量增加,该不一致性会越来越严重。本文在传统拌合工艺的基础上,提出了一种改进的拌合工艺,具体步骤如下。1)基质沥青结合料总量被分成2个等份,一半基质沥青结合料与预热的原生骨料拌合,进行第一次搅拌。2)将预热的RAP和剩余的基质沥青结合料加入搅拌桶中,进行第二次搅拌。3)将预热后的矿物填料加入搅拌桶中进行最后的搅拌。

改良拌合工艺中的基质沥青黏结料分2步加入。先将一部分基质沥青结合料与原生集料拌合,然后再将RAP与剩余的沥青结合料混合。与传统拌合工艺相比,改进混拌合工艺全面考虑了RAP集料和原生集料的沥青吸附能力。与从RAP转化而来的老化沥青胶结料相比,该技术可使原生集料上裹覆更多的基质沥青结合料,从而有助于基质沥青结合料在再生混合料中均匀分布。

以RAP含量为40%的AC-20再生混合料为例,本文设计了3种分2步进行的沥青添加比例试验方法,见表2。

NO.1:按照传统的搅拌工艺制备热再生沥青混合料,即先同时拌合RAP和原生集料,然后将所有原生沥青加入搅拌桶中(传统搅拌技术)。

NO.2:对于含有40%RAP的AC-20混合料,在第一拌合步骤(改进型拌合技术)中,将基质沥青总量的63.9%加入拌合桶,并与原生集料拌合。

NO.3:基质沥青总量分为2个等份。基质沥青总量的一半被添加进来,并在第一个搅拌步骤中与原生集料拌合。

在改进的拌和工艺中,原沥青结合料分2步加入。先将一部分基质沥青结合料与原始骨料混合,然后将RAP与剩余的沥青结合料混合。与传统的拌和工艺相比,改进的拌和工艺综合考虑了RAP集料和原集料对沥青的吸附能力。与RAP转化的老化沥青结合料相比,该技术可以使原始集料涂覆更大比例的原始沥青结合料,有助于基质沥青结合剂在再生混合料中均匀分布。

为了直观比较传统拌合方法和改进拌合方法,除拌合顺序外,其他拌合参数均保持不变。在搅拌过程中,RAP的预热时间和温度分别设定为2h和110℃。原生骨料和矿物填料的预热温度为175℃。基质沥青的预热温度为165℃。拌和鼓的温度为165℃,每个步骤的拌和时间为90s。拌和混合料后,将松散的热再生混合料置于165℃的烘箱中烘烤2h,以模拟实际工程中的短期老化过程。

3 结果与讨论

3.1 汉堡车辙试验结果

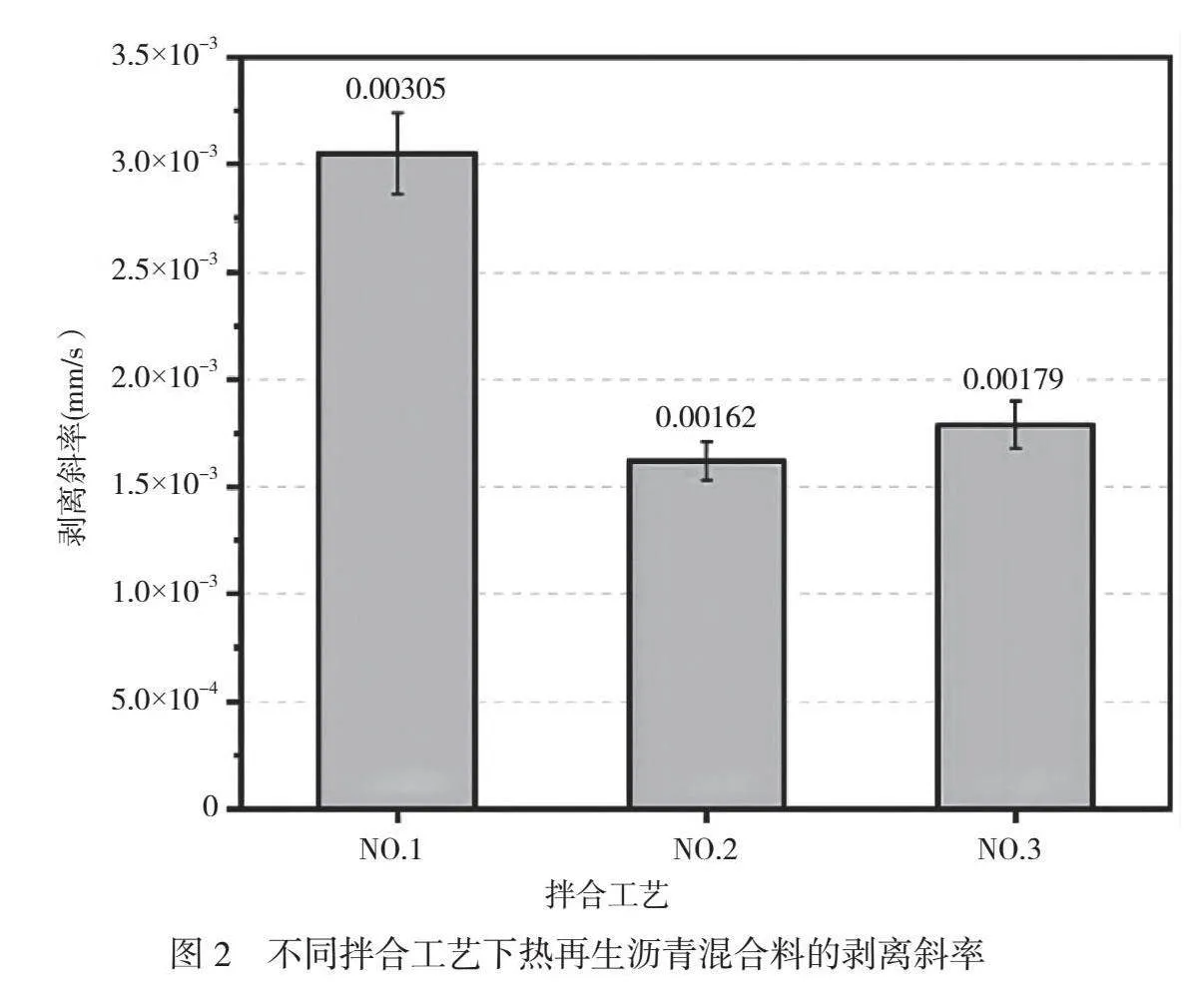

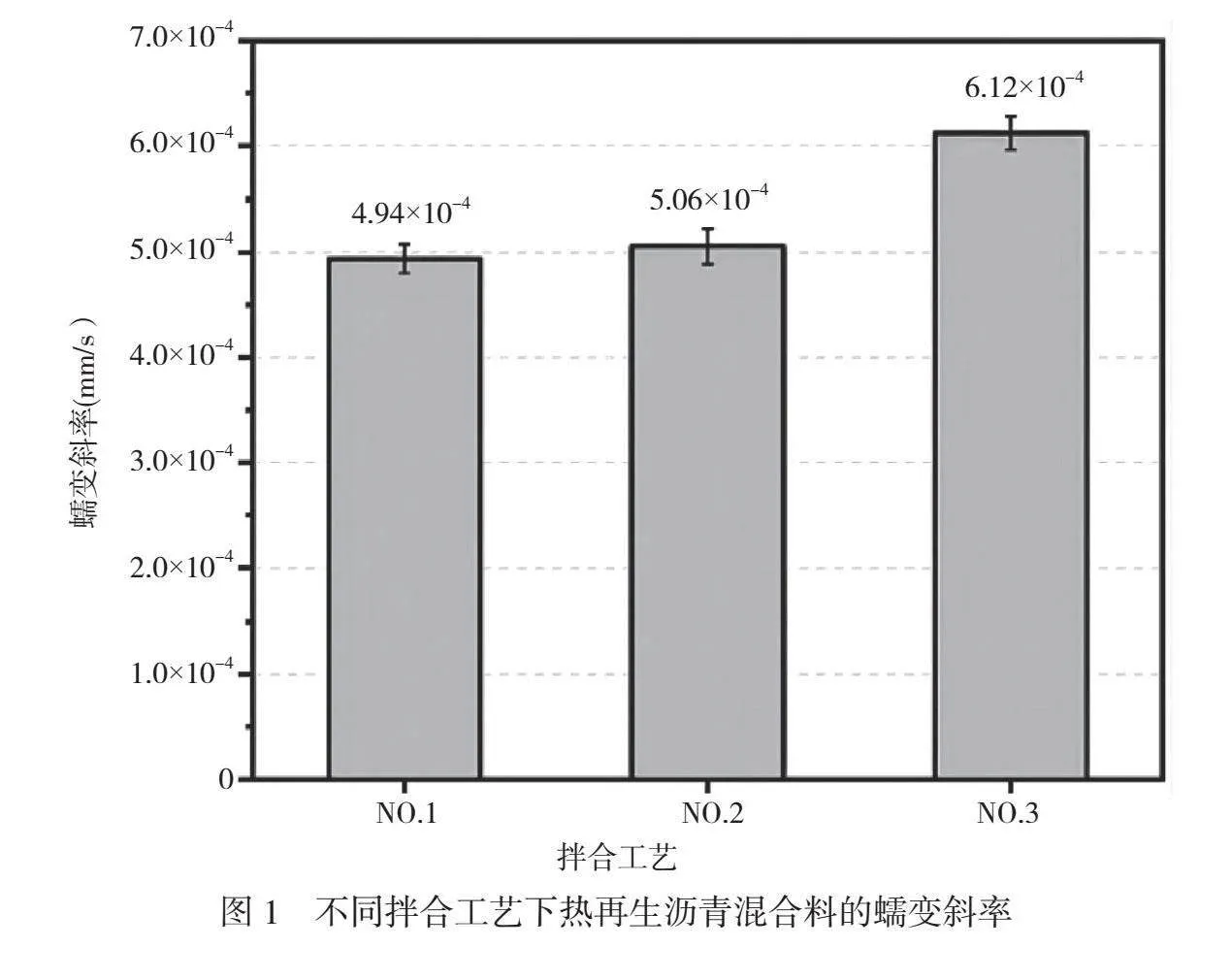

通过3种拌合方法制备的含40%RAP的AC-20热再生混合料的蠕变斜率和剥离斜率结果绘制成柱状图并进行比较,如图1、图2所示。

从图1、图2可以看出,与传统的拌合技术相比,采用NO.2和NO.3拌合工艺制备的再生沥青混合料样品的蠕变斜率分别提高了2.4%和23.8%。相比下,热再生混合料的剥离斜率分别降低了46.8%和41.3%。上述结果表明,分2批添加原沥青有助于热再生混合料的水稳定性,但可能对再生混合料耐高温车辙性能产生负面影响。在改进拌合工艺(NO.2和NO.3)制备的再生混合料中,再生沥青的混合度较高,这可能是造成再生混合料耐高温车辙性能降低的原因。随着再生沥青混合度增加,更多的RAP沥青软化并在再生混合料中充当黏合剂,从而形成“富含黏合剂”的混合料。因此降低了再生混合料的耐高温车辙性。值得注意的是,通过改进拌合工艺(NO.2)制备的再生混合料的性能没有显著降低。原因是根据骨料的比表面积确定的沥青用量使骨料表面的沥青涂层更均匀,最终的混合料更容易压实,因此提高了耐高温车辙性能。

3.2 半圆弯曲试验结果

通过半圆弯曲试验获得的不同拌合工艺制备的再生沥青混合料的断裂能如图3所示。从图3可以看出,采用改进型拌合技术后,再生混合料的断裂能具有显著提高。与传统拌合技术(NO.1)和现有改进拌合技术(NO.3)相比,改进技术制备的再生混合料的断裂能分别提高了24.3%和13.9%,表明改进拌合技术提高了热再生混合料的低温抗裂性。一般来说,高掺量RAP热再生沥青混合料的低温抗裂性能较差,而采用改进拌合技术可以提高再生混合料的低温性能。

3.3 讨论

本文研究为优化沥青搅拌站中热再生沥青混合料的搅拌程序提供了新的视角。研究结果表明,改进后的拌和方法可以提高热再生沥青混合料的性能,而无须额外的混合时间和其他材料。然而,到目前为止,该混合工艺只适用于在实验室搅拌桶中生产的再生沥青混合料,并不适用于批量生产设备。事实上,通过开发我国路面施工中广泛应用的间歇式沥青混合料厂沥青结合料供应系统控制程序,可较容易地弥补这一差距。综上所述,本文为进一步优化间歇式沥青搅拌工艺提供了理论依据。未来的研究将通过更多的级配和现场RAP来验证本文所提拌和工艺的适用性。此外,本文还通过宏观性能测试证明了改进工艺的优越性。未来的研究将结合微观方法,分析改进工艺对沥青膜厚度、老化沥青胶结料和原生沥青胶结料混合程度的影响机制。

4 结论

针对不同骨料对沥青吸附能力的差异,本文提出了一种改进的拌合工艺,以优化热再生沥青混合料的拌合工艺。通过与传统拌合方法进行比较,验证了改进拌合方法的有效性和合理性,所得结论如下。1)通过与传统拌合方法进行比较可知,本文的改进拌合方法产生的热再生混合料在水稳定性、耐低温开裂性等方面均有所提高。2)与RAP含量较低的再生沥青混合料相比,改进拌合方法对RAP含量较高的混合料性能的改善效果较明显。

参考文献

[1]马涛,栾英成,何亮,等.乳化沥青与泡沫沥青冷再生技术发展综述[J].交通运输工程学报,2023,23(2):1-23.

[2]郭晓阳,郭乃胜,褚召阳,等.考虑巴西果效应的热再生沥青混合料沥青活性度[J].大连海事大学学报,2022,48(3):113-120.

[3]兰建丽,高学凯,孔繁盛.基于CAM模型的热再生沥青混合料动态黏弹特性研究[J].硅酸盐通报,2021,40(7):2454-2460.

[4]张伦超.道路工程中厂拌热再生沥青混合料应用前景分析[J].九江学院学报(自然科学版),2018,33(2):26-30.

[5]纪小平,郑南翔,杨党旗等.基于复合黏温曲线的热再生沥青混合料拌和温度研究[J].中国公路学报,2010,23(5):16-21.

[6]徐光霁,韩诚嘉,马涛,等.路网沥青旧料综合再生站点规划与效益[J].东南大学学报(自然科学版),2022,52(1):145-151.

[7]郭晓阳,郭乃胜,褚召阳,等.考虑巴西果效应的热再生沥青混合料沥青活性度[J].大连海事大学学报,2022,48(3):113-120.

[8]曹卫东,于得水,杨波,等.拌和工艺参数对厂拌热再生混合料性能的影响[J].科学技术与工程,2020,20(24):10032-10038.

[9]纪小平,郑南翔,杨党旗,等.基于复合黏温曲线的热再生沥青混合料拌和温度研究[J].中国公路学报,2010,23(5):16-21.