滤波器轻量化结构设计与分析

摘 要:鉴于冲压式滤波器外壳须灌封,机加工外壳质量大、成本高及生产周期长的缺点,本文基于模块化、系列化设计理论,突破原有滤波器外壳结构限制,在冲压外壳底部设计PCB锁紧组件,自锁于外壳底部,用于固定PCB组件。整个滤波器无须灌封,质量轻,生产成本低。外壳和锁紧组件系列化设计可满足多种产品需求,缩短滤波器样品试制时间,提高研发效率。对其结构强度进行仿真分析,验证强度安全、可靠,满足中、低强度外载荷环境使用要求。

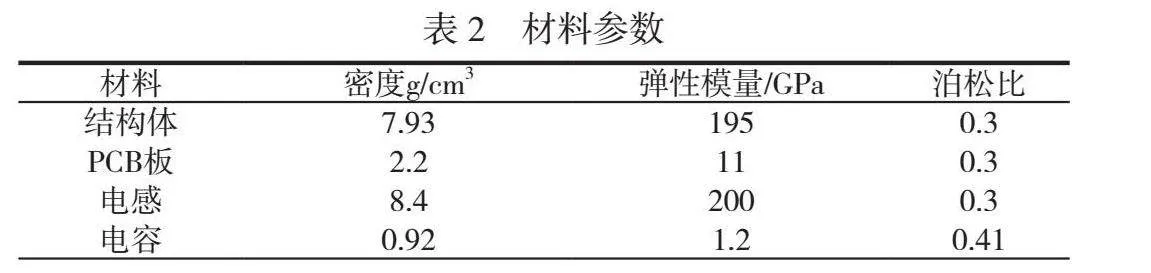

关键词:滤波器;结构设计;模块化;强度仿真

中图分类号:TH 113" " " " " 文献标志码:A

电源内部开关管和整流管的通断过程、电源内部的寄生电容充放电过程和变压器件的工作过程等都将产生电源噪声,为了抑制电源噪声进入后续电路,电源滤波器具有广泛应用[1]。电源EMI滤波器封装结构有冲压结构、机加工结构等。滤波器冲压结构具备壳壁薄、冲压工艺批产成本低的优点,然而只能采用冷轧钢等进行冲压,内部PCB板无法固定,需要灌封胶黏剂密封,整体质量较大。滤波器机加工结构的优点是PCB板通过螺钉锁紧在外壳上,无须灌封,螺钉接地方便;缺点是成本高,壳壁厚,内部螺钉固定凸台占用空间。航空航天领域对产品有轻量化要求,为了进一步降低滤波器的质量和成本,本文将设计一款轻量化滤波器结构,以更好地满足使用要求。

1 结构设计

滤波器机加工结构通过螺钉固定PCB组件,无须灌封;冲压结构壳壁薄,冲压成本低,本文结合2种结构优点,采用模块化设计理论,设计一款轻量化、低成本的滤波器结构。结构腔体采用冲压工艺加工,壳壁薄,批产成本低。腔体顶部设计安装法兰,用于安装、固定滤波器,腔体底部设计4个腰形孔且下沉1mm,用于安装4组复合螺柱组件,复合螺柱组件用于固定PCB板组件,取代机加工结构PCB组件安装凸台,实现结构的模块化、轻量化。

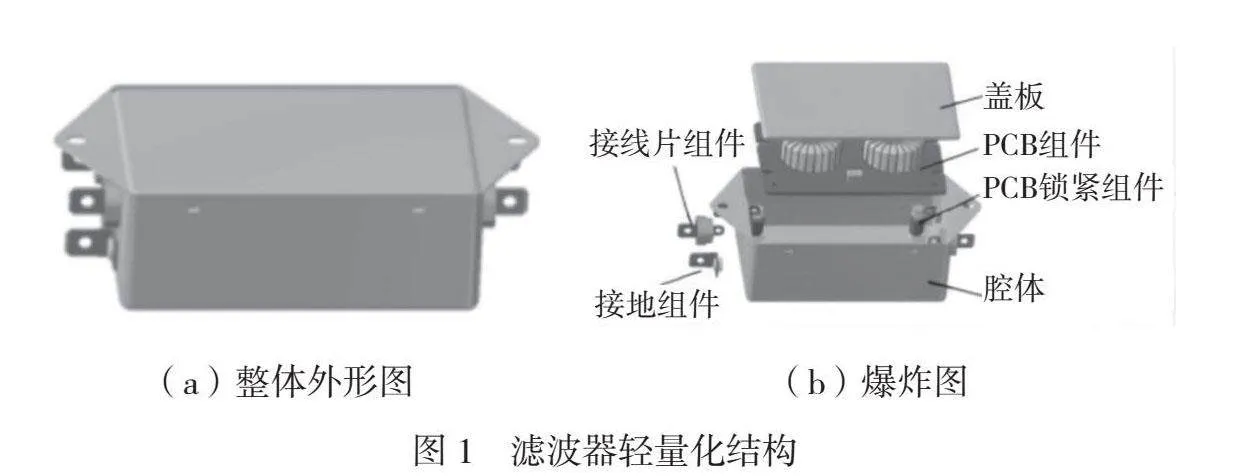

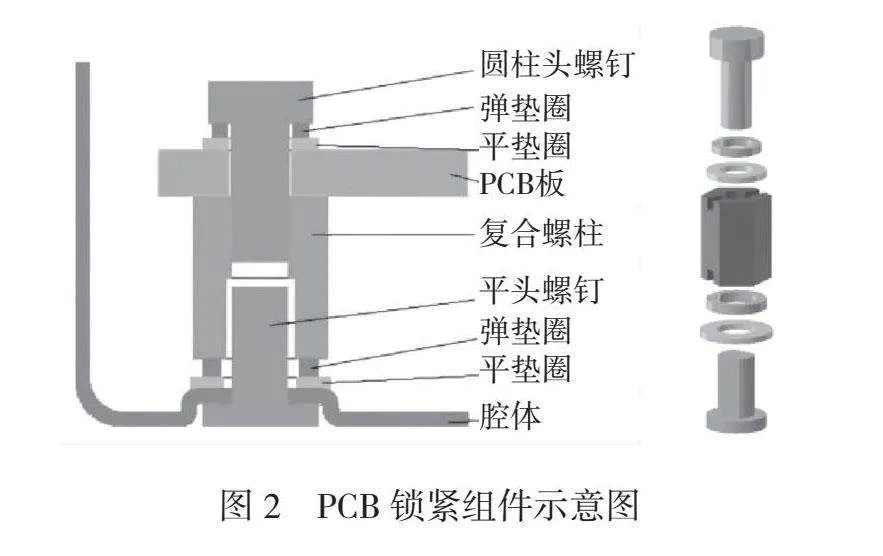

滤波器轻量化结构如图1所示(整体图如图1(a)所示,爆炸图如图1(b)所示),由腔体、盖板、接线片组件、接地组件和模块化PCB锁紧组件等组成。接线片组件由接线片和绝缘子组成;接地组件由直角接线片和铆钉组成;PCB锁紧组件由平头螺钉、平垫圈、弹垫圈和双头孔复合螺柱组成。外形整体结构与冲压结构相似,区别在于增加了PCB锁紧组件,同时腔体底部设计有4个凹槽孔,PCB锁紧组件安装于凹槽孔内,如图2所示。组装方式如下。平头螺钉穿过腔体底部凹槽孔,放置平垫圈,放置弹垫圈,放置复合螺柱,放置PCB组件,放置平垫圈,放置弹垫圈,放置平头螺钉。平头螺钉截面为腰形,具备防转功能。整个结构通过锁紧组件实现PCB组件的安装固定功能(取代灌封胶固定功能),通过金属腔体和盖板的焊接实现电磁屏蔽和密封功能。通过复合螺柱高度和腔体外形尺寸系列化设计,实现整个封装结构系列化。系列化设计的封装结构可以提前采购入库,研制过程中可以直接从仓库中领取对应尺寸的结构体,有效规避产品研制过程中结构体采购缓慢、研制周期长的问题。

2 结构强度分析

产品在运输、搬运和作业过程中承受冲击、振动等外载荷,为了确定产品的结构和功能承受装卸、运输、使用环境中发生的非重复冲击能力以及承受寿命周期内的随机振动能力,对其进行随机振动仿真分析和冲击仿真分析,在设计阶段保证产品的冲击振动强度,避免产品在使用环境中因强度不足而遭到破坏[2]。

2.1 模态分析

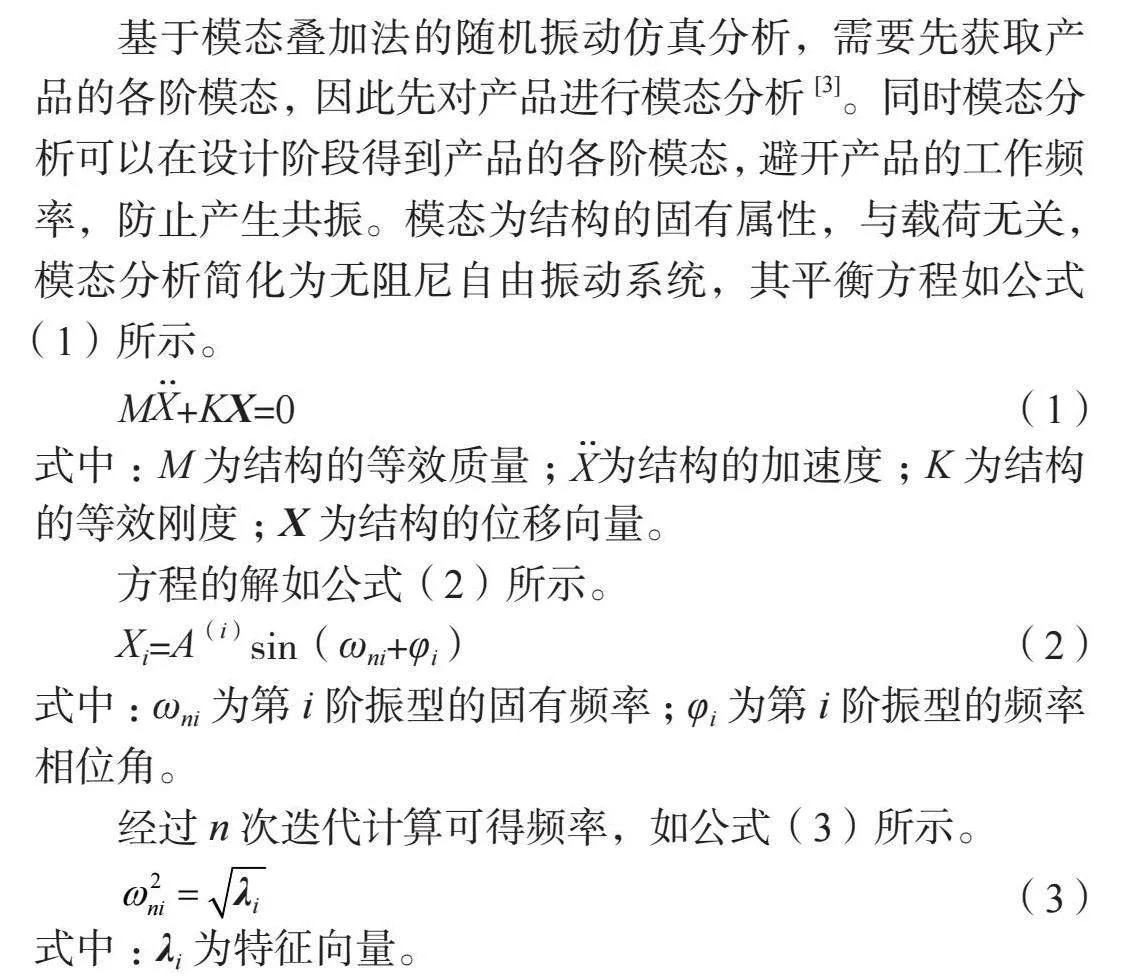

基于模态叠加法的随机振动仿真分析,需要先获取产品的各阶模态,因此先对产品进行模态分析[3]。同时模态分析可以在设计阶段得到产品的各阶模态,避开产品的工作频率,防止产生共振。模态为结构的固有属性,与载荷无关,模态分析简化为无阻尼自由振动系统,其平衡方程如公式(1)所示。

M+KX=0 (1)

式中:M为结构的等效质量;为结构的加速度;K为结构的等效刚度;X为结构的位移向量。

方程的解如公式(2)所示。

Xi=A(i)sin(ωni+φi) (2)

式中:ωni为第i阶振型的固有频率;φi为第i阶振型的频率相位角。

经过n次迭代计算可得频率,如公式(3)所示。

(3)

式中:λi为特征向量。

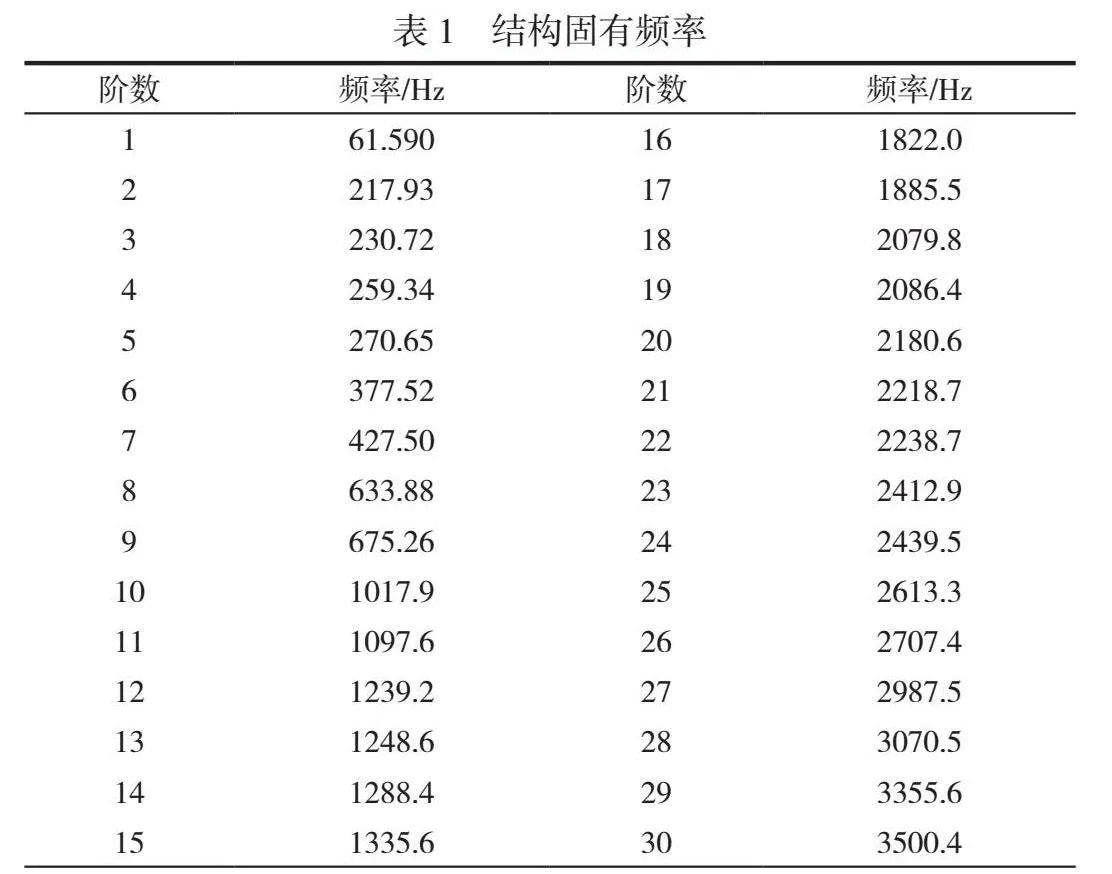

工程问题的理论计算较复杂,耗时长,易出错,因此一般采用仿真软件对产品模态进行仿真计算。约束法兰安装孔,利用ABAQUS仿真软件对结构进行带约束条件的模态仿真计算,提取前30阶频率,见表1。从表1可以看出,1阶频率为61Hz,30阶频率为3500Hz,其固有频率分布较广,选用此结构之前,需要对比产品使用环境振动频率,避开固有频率,防止共振发生。第30阶频率为3500Hz,为随机振动仿真频率上限2000Hz的1.75倍,为随机振动仿真提供了可靠的数据基础。

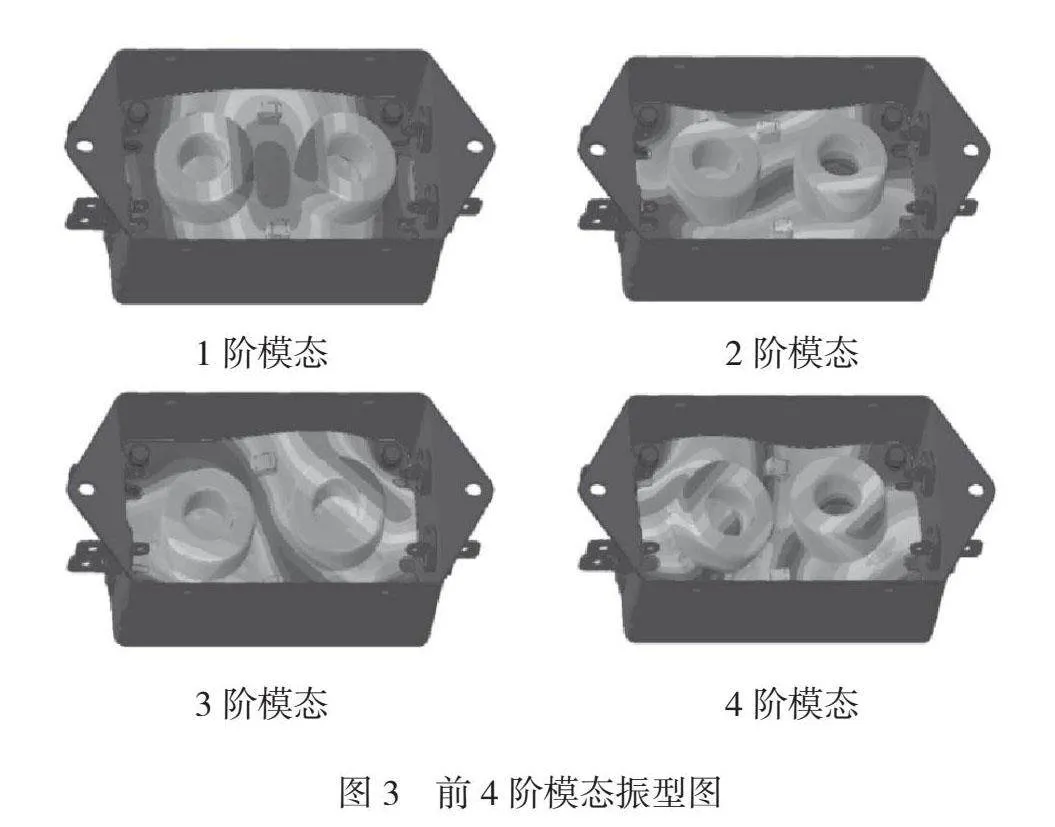

前4阶模态振型如图3所示。由图3可知,1阶振型为沿Z轴移动,2阶振型为绕X轴旋转,3阶振型为绕Y轴旋转,4阶振型为绕X轴和Y轴的对角线旋转。结构的模态振型图可以指导设计与使用。当工作频率在1阶振型附近时,需要重点关注连接件拉应力,当工作频率在2阶模态、3阶模态和4阶模态附近时,需要重点关注被连接件挤压应力和弯矩刚度。

2.2 随机振动仿真分析

2.2.1 模型简化

对仿真结果影响不大和不重要的模型特征进行简化,有利于降低模型复杂度,避免模型不收敛情况,提高模型计算效率。本文将电感简化为磁环,将电感质量全部施加在磁环上;将磁环底部与PCB板直接Tie连接,模拟漆包线与PCB板焊接、电感与PCB板胶接(仿真结果不考虑漆包线强度),将螺栓简化为无螺纹柱段,采用Tie连接方式模拟螺栓连接,取消螺栓预紧力。

2.2.2 材料设置

根据结构的振动模型,材料需要设置密度、弹性模量和泊松比3个参数,各零件的材料参数见表2。

2.2.3 分析步设置

随机振动仿真过程设置2个分析步,第一个分析步为频率分析步,用于提取频率,本次提取前30阶频率。第二个分析步为基于模态的随机响应分析步,扫频范围为50Hz~2000Hz,阻尼设为0.03。

2.2.4 施加约束

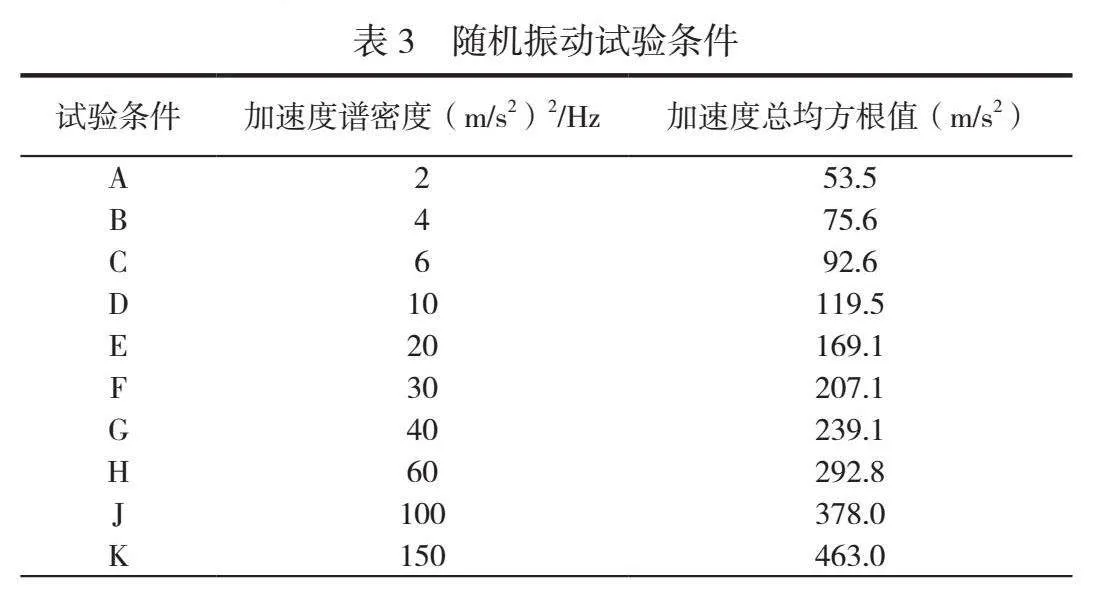

对产品安装法兰进行固定约束,功率谱密度曲线如图4所示。根据图4功率谱密度曲线对X、Y、Z轴向共6个方向施加外载荷。随机振动试验条件见表3,试验条件按表3中的条件D执行,即加速度谱密度为10(m/s2)2/Hz。

2.2.5 仿真结果

仿真结果显示,与X向和Z向相比,Y向随机振动工况最恶劣,应力最大,其应力云图如图5所示,RMS最大应力发生在腔体安装法兰处,因此安装法兰处为结构薄弱部位。

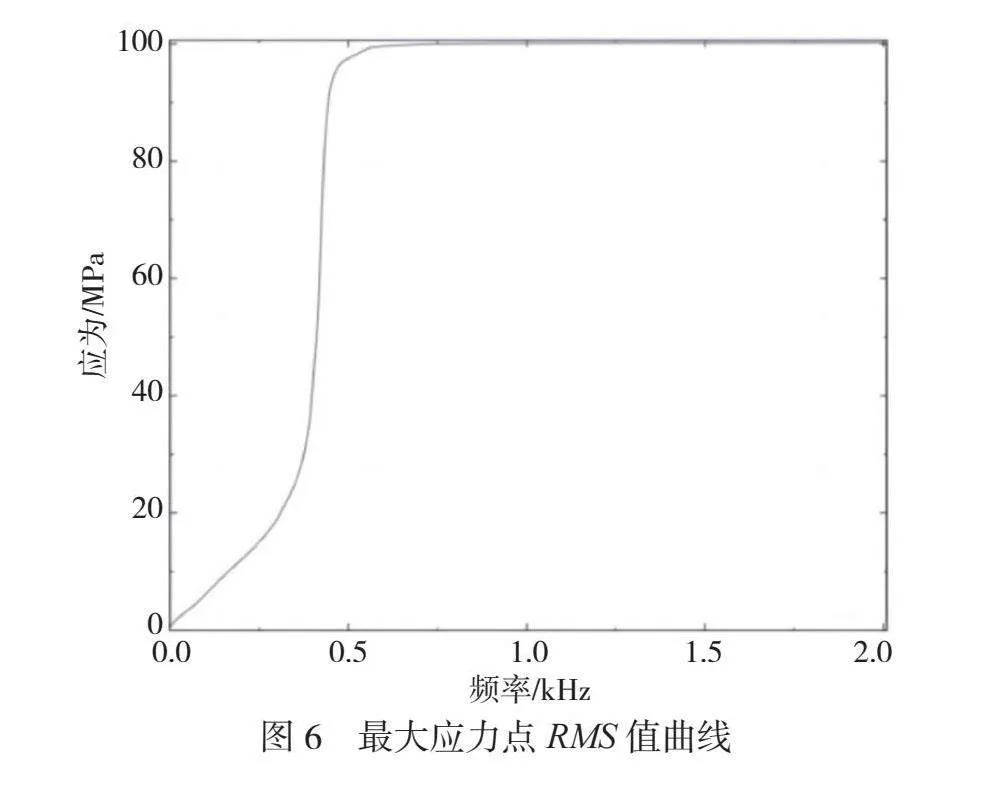

选取法兰处最大应力点,绘制RMS应力-频率曲线,如图6所示。由图6可知,最大RMS应力为100MPa,则3σ=

300MPa,大于屈服强度205MPa,小于抗拉强度335MPa,此网格点将发生塑性变形,但不会产生裂纹。从图6还可看出,曲线在第6阶频率(377Hz)和第7阶频率(427Hz)快速上升,说明第6阶频率和第7阶频率对结构的破坏强度较大,因此产品使用环境应避开第6阶频率和第7阶频率。

选取最大应力附近网格点,绘制RMS应力-频率曲线,RMS值曲线如图7所示,最大RMS值为66MPa,3σ=198MPa,小于屈服强度205MPa。仿真结果表明,按条件D进行振动试验时,产品将在安装法兰处发生极小范围的塑性变形,但不会产生裂纹。

由于冲压腔体厚度限制,强度有限,因此此类结构适用于中小强度振动环境,不适用于恶劣振动环境。

2.3 冲击仿真分析

模型简化。冲击仿真模型同随机振动仿真进行简化,以降低计算时间及避免模型不收敛情况。

材料设置。冲击仿真材料设置同随机振动仿真材料设置,还要设置密度、弹性模量、泊松比3个参数。

分析步设置。冲击仿真采用动力隐式分析步,分为零载阶段、加载阶段、卸载阶段和零载阶段共4个阶段,分析总时间设为16.5ms。

施加约束。对结构安装法兰除冲击方向之外的5个自由度进行约束,采用后峰锯齿波,分别对模型施加X、Y、Z轴向冲击载荷,如图8所示,峰值取300m/s2,脉冲持续时间为11ms。

仿真结果。仿真结果显示在Y向冲击载荷作用下,结构承受应力最大,工况最恶劣,其应力云图如图9所示,最大应力发生在锁紧组件弹簧垫圈处,因此弹簧垫圈为危险件。

选取弹簧垫圈最大应力点,绘制应力-时间曲线,如图10所示。由图10可知,最大冲击应力发生在冲击载荷满载时刻,为49.8MPa,小于屈服强度205MPa,结构不会发生塑性变形,更不会产生裂纹等失效现象,结构强度可靠。

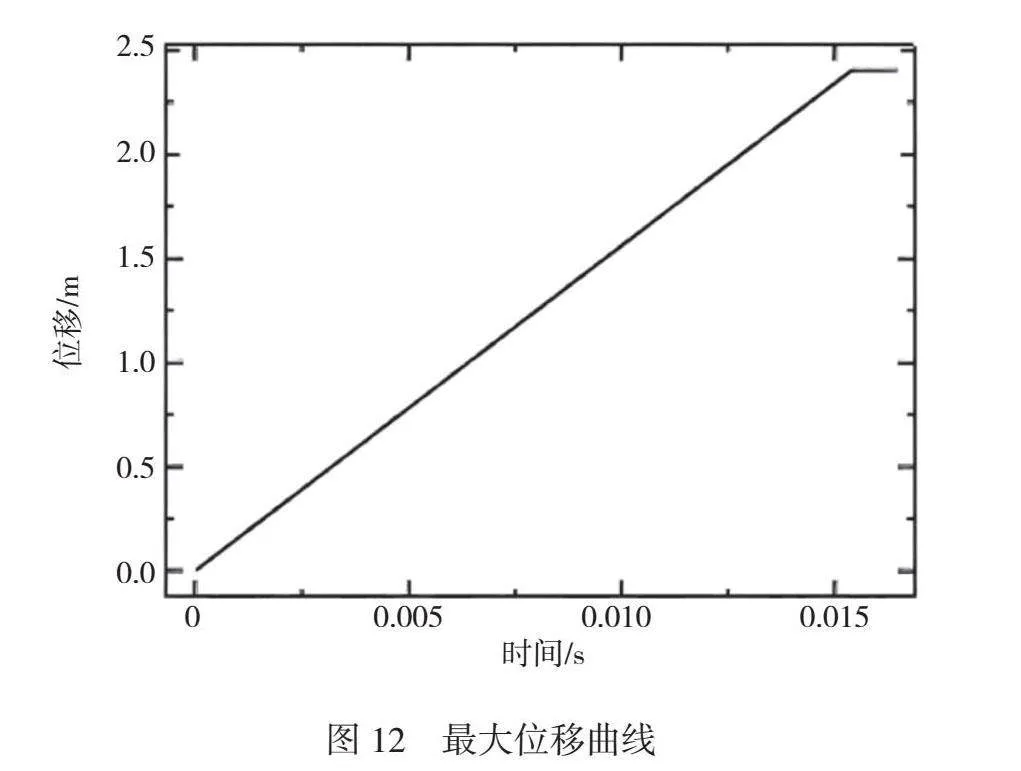

隐藏腔体和盖板后的位移云图如图11所示。最大位移发生在PCB板处,选取位移最大点,绘制位移-时间曲线,如图12所示。由图12可知,最大位移发生在冲击载荷满载时刻,为2.4μm。进一步可知,冲击过程中,器件间的最大位移不超过2.4μm,由于器件与器件间的距离、器件与腔体、盖板间的距离均>1mm,因此冲击过程中,器件间不会发生碰撞现象,也不会与结构体间发生碰撞现象。仿真结果表明产品可以抵抗30g、11ms的冲击载荷,强度可靠。

3 结论

本文结合滤波器冲压结构和机加工结构的优点,基于模块化设计理论,设计了一款轻量化滤波器结构,腔体和盖板采用冲压方式成型,腔体底部安装PCB板锁紧组件,PCB组件通过锁紧组件安装固定,整个结构安装可靠,无须灌封,质量比传统冲压结构和机加工结构低,同时批产成本也显著降低。锁紧组件长度和腔体尺寸系列化设计可满足不同结构尺寸要求。对此结构进行冲击振动仿真,结果表明,该结构可以承受中低强度外载荷,无法承受高强度振动载荷。

参考文献

[1]丁国臣,王翠珍,邵红,等.开关电源滤波器设计及性能仿真研究[J].电工技术,2023(8):124-126,133.

[2]许峰,李守成,辛天佐.车载机柜动态特性分析与研究[J].机械工程与自动化,2011(6):11-13.

[3]向以鑫,张学新.某机载通信电子设备的结构设计与分析[J].机械工程师,2022(6):29-31,35