MSA方法在功能测试平台稳定性分析中的应用

摘 要:功能测试平台是公司自主开发用来测试电路板功能输出参数的一种半自动化测试系统,测试平台的稳定性决定了电路板测试结果的信赖度。本文利用MSA理论方法对功能测试平台每个输出参数的检具能力和检具能力指数进行分析,并根据分析结果针对性地改进功能测试平台,为复杂功能测试系统稳定性评估提供了一定参考。

关键词:MSA;功能测试平台;检具能力;检具能力指数

中图分类号:TN 407" " " " 文献标志码:A

功能测试平台是大规模生产中用于验证电路板产品功能符合性的重要自制测试设备。该设备是一个复杂的半自动化集成测试系统,包括电子负载、测试机箱夹具、串口通信机箱、网络交换机、程控电源、电流表、网络测试仪以及基于美国国家仪器(NI)有限公司(National Instruments)PXI工控计算机定制开发的控制机箱,并使用线束、端子集成在一起。由于各种设备和连接线路的可靠性影响了功能测试平台本身的测试稳定性,因此导致测试结果的准确性和可信度不高。

目前自制测试平台并没有可供参考的第三方测量系统校准方案,只能对系统集成的测量仪表仪器进行第三方计量校准,无法对整个功能测试平台的稳定性进行评估。本文阐述了如何利用MSA测量系统分析、评估功能测试平台稳定性,并对具体过程进行针对性改进。

1 MSA理论研究和分析准备

MSA英文全称为Measurement System Analysis,其使用数理统计的方法对测量系统的重复精度能力和准确精度能力进行分析,以评估测量系统的分辨率和误差对被测量的参数来说是否合适,并分析测量系统误差的主要因素[1]。功能测试平台属于计量型半自动化量测系统,通过评估功能测试平台的每个测试输出参数的量具能力Cg和检具能力指数Cgk是否≥1.33来判定MSA是否通过。Cg是Capability Gage的简称,代表检具检测能力,即测量设备保证测量准确可靠程度的能力。Cgk是Capability Gage Index的简称,代表检具能力指数,即测量设备保证测量准确可靠程度的能力指数。

Cg与Cgk这2个指标统称量具设备能力,是用来评估一个检测设备的测量能力是否满足被测质量特性的公差要求的方法,主要用来评估量具内部的变差对整个公差带的影响。Cg主要是评估量具自身的重复性。重复性是量具对同一部件进行一致性测量的能力,需要比较每个测试参数规格上、下限公差与实际测试的变差;而Cgk主要是用来评估量具自身的偏移和偏倚,即量具平均测量值与参考标准值间的差异。同时用Cg和Cgk这2个指标进行判定的目的是如果Cgklt;1.33或Cglt;1.33,可以判定问题主要由测量标准件的重复性导致,还是主要由测量系统的偏倚导致。Cg和Cgk与被测特性的公差T相关联,即使是同样的标准差和极差,只要被测特征的公差T足够大,该测量系统的测量能力也是可以接受的[2];反之,如果被测特性的公差T较小,则该测量系统的量具能力不可接受。

使用功能测试平台测试电路板的过程可看作一个完整的测量系统,通常测量系统稳定性(包括设备本身)的特性影响因素、操作人员的人为误差因素以及环境变化影响因素导致的测试误差。分析功能测试平台的稳定性之前,需要确定这些因素的影响度,详细分析如下。1)人员操作影响因素分析。确定人员操作在测试过程中的变差影响。自制的功能测试平台是半自动化测试系统,在每次测试操作过程中,所设计的测试夹具只需要将电路板安装插入测试机箱,测试机箱背板连接器与电路板上的对插连接器是否稳定、可靠连接。测试过程由控制机箱上位机软件自动执行,测试过程无须人员干预。对整个测试系统来说,人员操作的因素仅是安装和拆卸电路板,可以确认操作人员每次的安装、拆卸电路板操作产生的变差影响较小,如存在人员操作的误差影响,例如测试夹具需要人工辅助固定或者测试夹具本身有稳定性问题,则本文评估方法并不适用。2)外界环境影响分析。功能测试平台非单一量具,是包括多个功能参数检测能力的复杂系统。在一个完整的MSA分析循环中,测试系统是固定不动的,设备的特性参数,如外部供电电压、电磁环境、网络环境、温度和压力等稳定。即确定测试过程中的设备是恒定的,不会因外部条件环境变化而引入新的变差。3)设备特性分析。功能测试平台通过软件自动控制测试电路板的每个测试参数,该测试过程并不会发生机械位移、物理形态变化和环境变化等。功能测试平台本身是由PXI工控计算机为上位机并使用程控软件控制测试机箱和仪器,通过外加电源、电子负载等测试待测电路板的每个通道的输出值。功能测试平台的硬件和软件是固定不变的,变差影响来自2个方面。第一,功能测试平台测量仪器、电子负载自身因精度、仪器稳定性存在的误差。基于此风险,要求功能测试平台集成的测试仪器也必须是经过计量检定合格的测试仪器,这也是评价功能测试平台稳定性的必要条件。第二,功能测试平台内部集成的设备、仪器、线缆和电阻负载间的连接是否稳定可靠。4)待测样品分析。需要准备测试金样电路板,被选取的金样必须使用高精度(精度选择通常要大于功能测试平台内部集成的测量仪器精度的10倍)且已经被上一级计量单位校准合格的测量仪器和设备,并搭建手动测试环境,对挑选的电路板金样进行多次测试,获取待测金样电路板每个输出参数的真值,将其作为进一步MSA分析的基准值。

基于以上对人员、环境、待测金样电路板和功能测试平台设备本身特性的分析,分析整个测试系统稳定性时无须进行整个系统的测量系统重复性和再现性分析,只需要分析Cg、Cgk和功能测试平台自身设备的稳定性即可。而影响功能测试平台稳定性的因素来自功能测试平台自身的硬件稳定性,如端子接线稳定性、电子器件稳定,这些因素会影响每次测试结果的误差。硬件特性稳定性产生的测试结果属于随机误差,而系统误差受功能测试平台自身测量仪器、仪表和各种器件的精度影响。本文主要分析确认系统误差和随机误差的原因,并针对性地改进功能测试平台硬件,直至满足稳定性测试需求。

2 分析过程

功能测试平台每次测试输出665个不同参数值,需要分析测试出的数据,分为3个阶段。第一阶段,确定标准件金样每个参数的基准值和规格上下限;第二阶段,根据统计规律,对同一测量特性进行无限重复测量可以有效降低测量偏差的平均值。本文使用标准件金样,在功能测试平台上连续测试至少25次以上(通常50次最佳),每个参数值将获得25个测试数据,计算并评估665个测试参数每个参数的量具能力(Cg)和检具能力指数(Cgk)。利用数据统计筛选出Cg或Cgk<1.33的参数,根据测试参数对其测试电路原理进行分析、评价,确定不达标的原因,并针对性地改进功能测试平台相关测试设备。第三阶段,重复第二阶段的测试和分析方法,直至665个测试参数满足接受条件。

2.1 金样电路板基准值分析

通过评估功能测试平台665个测试参数实际输出值来分析稳定性。挑选一片质量已知、功能良好的电路板金样,将其作为标准件。根据已被计量校准过的稳压电源、电压表、电流表和电子负载搭建测试环境,手动精确测量每个测试参数的输出值,每个输出值需要测定至少10次。每次测定不进行测试夹具拆卸,避免因每次夹具装配位置的差异而引入额外变量,从而影响测试值。多次测定只测定电路板金样本身的硬件电路特性输出值。需要确保针对每个输出参数的每次测量操作只是电路电源开、关的操作,当测量仪器显示的数值稳定后再读取数值。

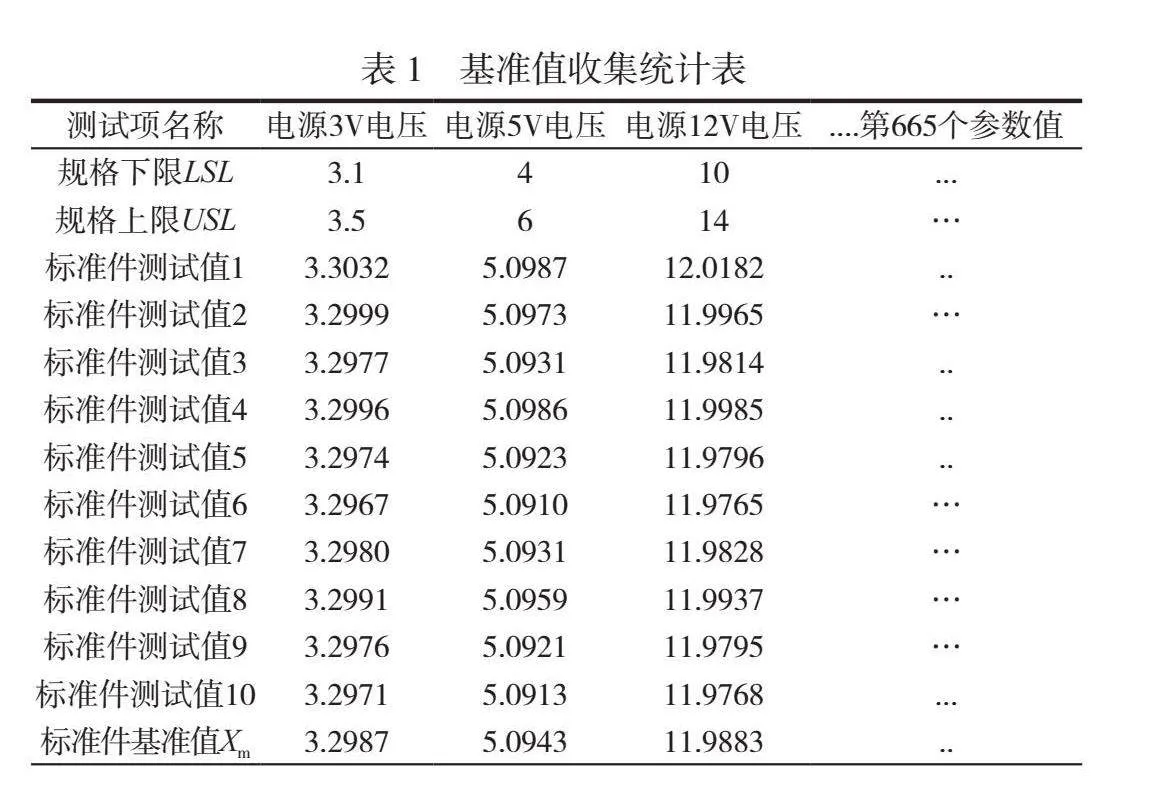

将测试规格上下限、每个参数的10次测试数据填入表1,基准值收集统计表见表1。

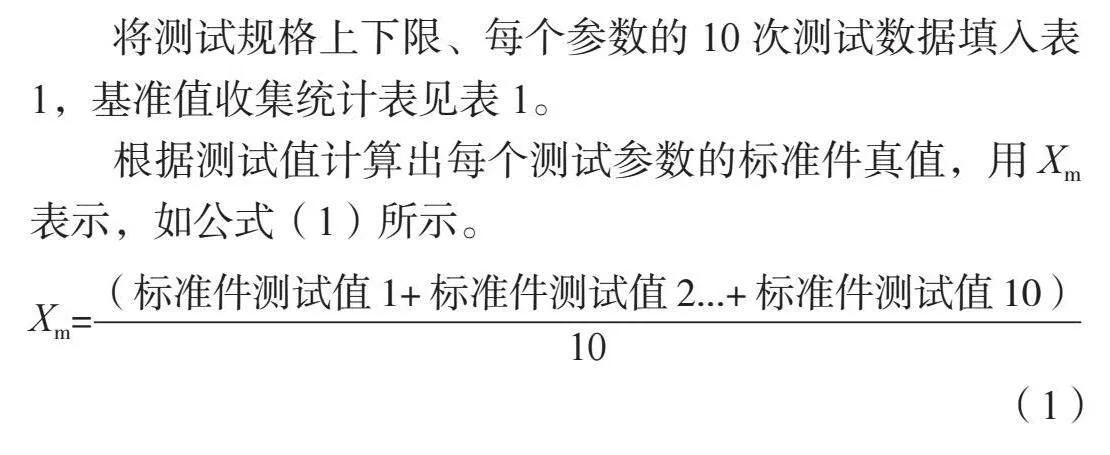

根据测试值计算出每个测试参数的标准件真值,用Xm表示,如公式(1)所示。

(1)

2.2 检具能力Cg和检具能力指数Cgk分析

将2.1节已经测量确定的电路板金样装入待验证的功能测试平台测试机箱夹具中。连续进行至少25次以上的测试,每个测试参数获取25个测试数据,分别获得每个测试参数的平均值,用Xi表示,标准差用Sg表示,6个标准差用6Sg表示,规格全距用T表示,偏倚用Bi表示,计算出Cg和Cgk,并计算每个测试参数的测试平均值,用表示,如公式(2)所示,会得到665个测试输出参数的各自平均值。

=" (2)

计算规格全距,使用665个测试输出参数的各自的规格上限值减去各自的规格下限值,得到每个规格值的全距(即公差),即T=USL-LSL。

根据25次测试的数据和平均值计算标准差和6倍的标准差,如公式(3)所示[3]。

(3)

式中:xi表示测试值1~测试值25;表示所有平均值。

6个标准差即6Sg=6×Sg。

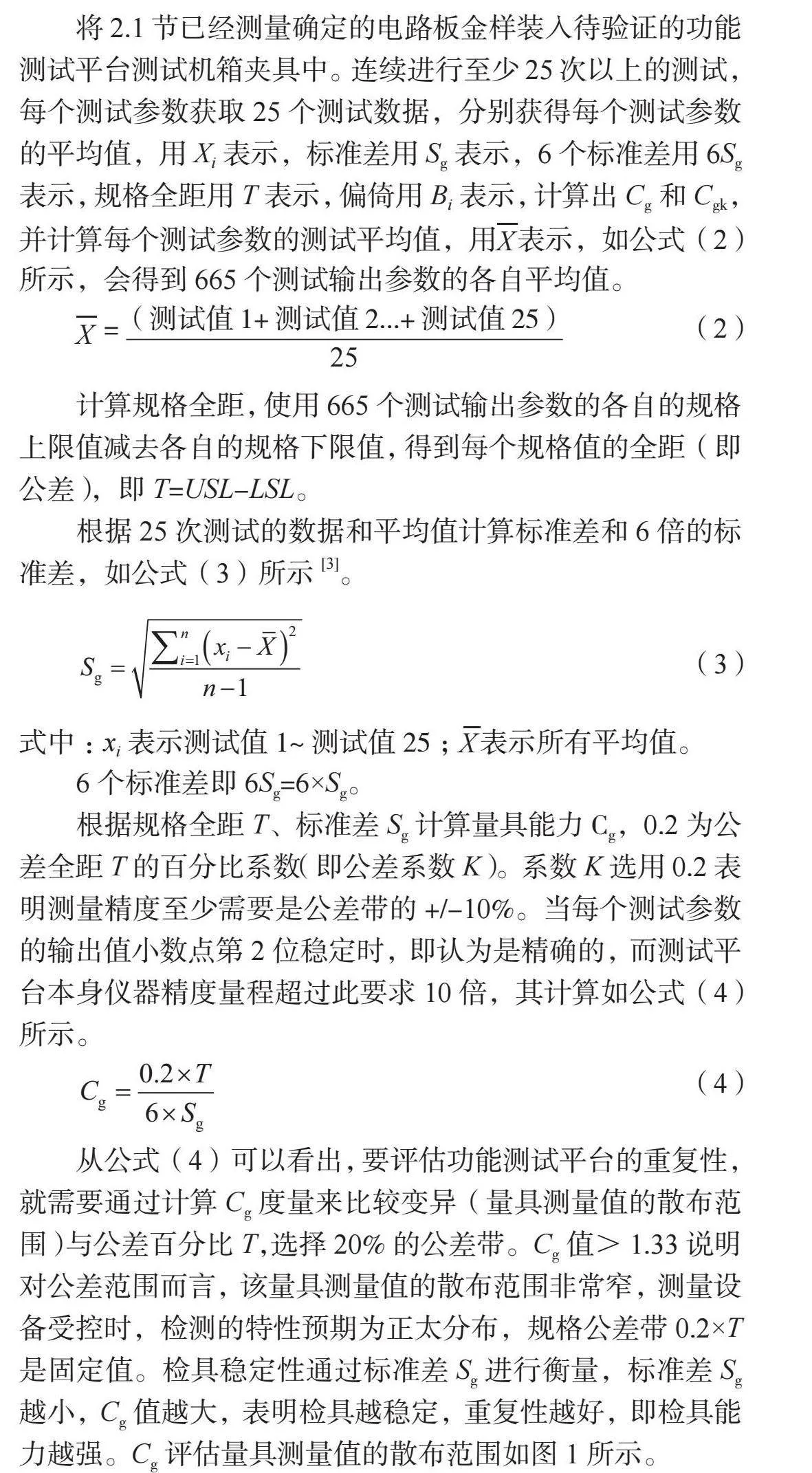

根据规格全距T、标准差Sg计算量具能力Cg,0.2为公差全距T的百分比系数(即公差系数K)。系数K选用0.2表明测量精度至少需要是公差带的+/-10%。当每个测试参数的输出值小数点第2位稳定时,即认为是精确的,而测试平台本身仪器精度量程超过此要求10倍,其计算如公式(4)所示。

(4)

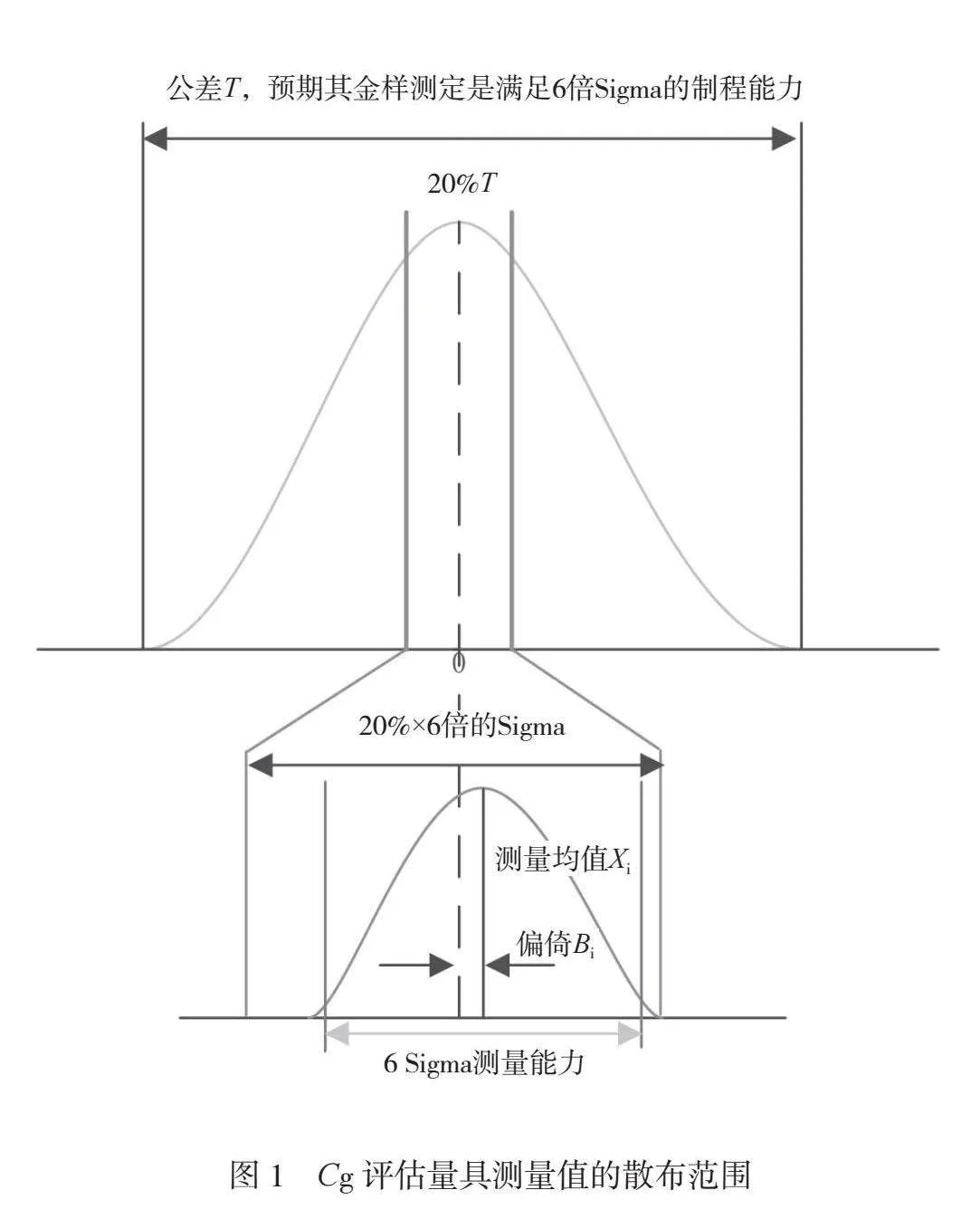

从公式(4)可以看出,要评估功能测试平台的重复性,就需要通过计算Cg度量来比较变异(量具测量值的散布范围)与公差百分比T,选择20%的公差带。Cg值>1.33说明对公差范围而言,该量具测量值的散布范围非常窄,测量设备受控时,检测的特性预期为正太分布,规格公差带0.2×T是固定值。检具稳定性通过标准差Sg进行衡量,标准差Sg越小,Cg值越大,表明检具越稳定,重复性越好,即检具能力越强。Cg评估量具测量值的散布范围如图1所示。

根据25次测量数据的平均值与基准真值Xm的差值绝对值计算偏倚Bi。通过图1可以看出,预期功能测试平台测定的25次值的平均值相对于真值Xm的Bi越小,代表功能测试系统的本身偏倚越低,计算公式为Bi=|-Xm|。

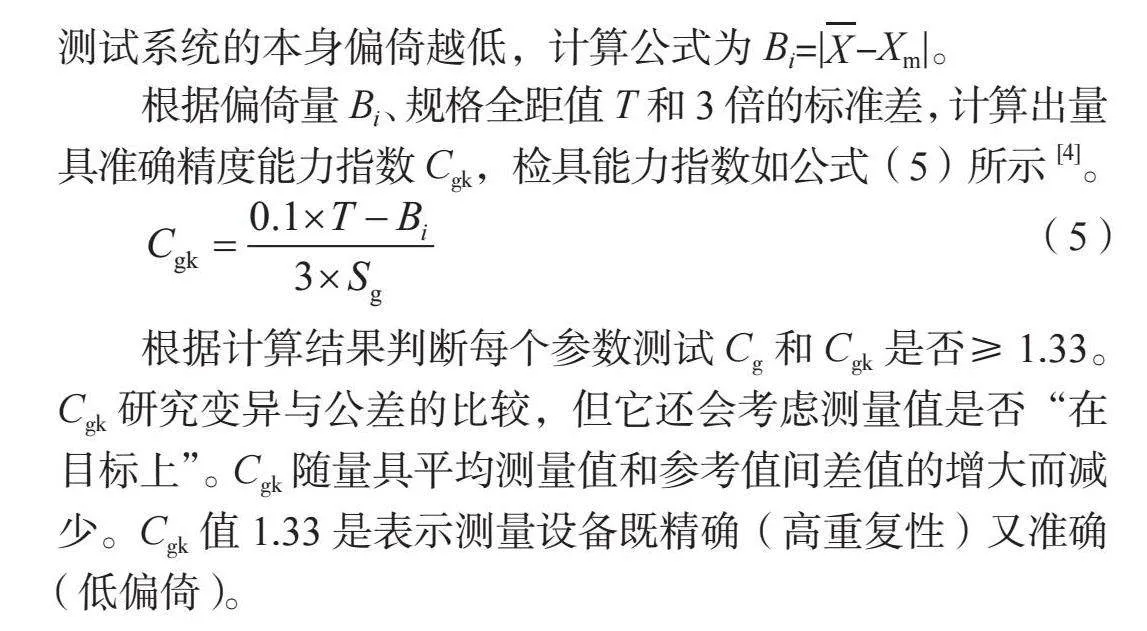

根据偏倚量Bi、规格全距值T和3倍的标准差,计算出量具准确精度能力指数Cgk,检具能力指数如公式(5)所示[4]。

(5)

根据计算结果判断每个参数测试Cg和Cgk是否≥1.33。Cgk研究变异与公差的比较,但它还会考虑测量值是否“在目标上”。Cgk随量具平均测量值和参考值间差值的增大而减少。Cgk值1.33是表示测量设备既精确(高重复性)又准确(低偏倚)。

本文功能测试平台使用的665个测试参数大部分均设定规格上限和规格下限,但有少量的测试参数,例如字符串的读写速度、继电器动作响应时间、绝缘耐压阻抗、漏电流值和通信数据丢包率等只有规格上限或者规格下限,通常情况可以分析测试参数是否存在自然规格边界,例如只有规格上限的速度、时间和丢包率等自然边界不可能为负,其自然边界就是0。其公差带即为0到规格上限值。通过计算公差带即可计算出Cg和Cgk的值。单边规格上限的公差带为T=USL-0。

而对于某些测试参数特性,只有单边规格且不具备自然边界值,此类参数无法直接计算、评价其设备能力Cg和设备能力指数Cgk,但需要根据至少25次的测试数据评价、计算出控制边界限,用更严苛的可控制限保证测定的参数输出不会超过产品规格值,即判定最终测量的产品是否超过规格值。规格上限用USL表示,规格下限用LSL表示,控制上限用UCL表示,控制下限用LCL表示。当功能测试平台正式投产使用时,设定测试参数的规格控制限值。

单边规格上限的参数需要计算控制上限,即UCL=USL+

Bi+2Sg,单边规格下限的参数需要计算控制下限,即LCL=LSL+

Bi+2Sg。

2.3 Cg和Cgk数据统计分析

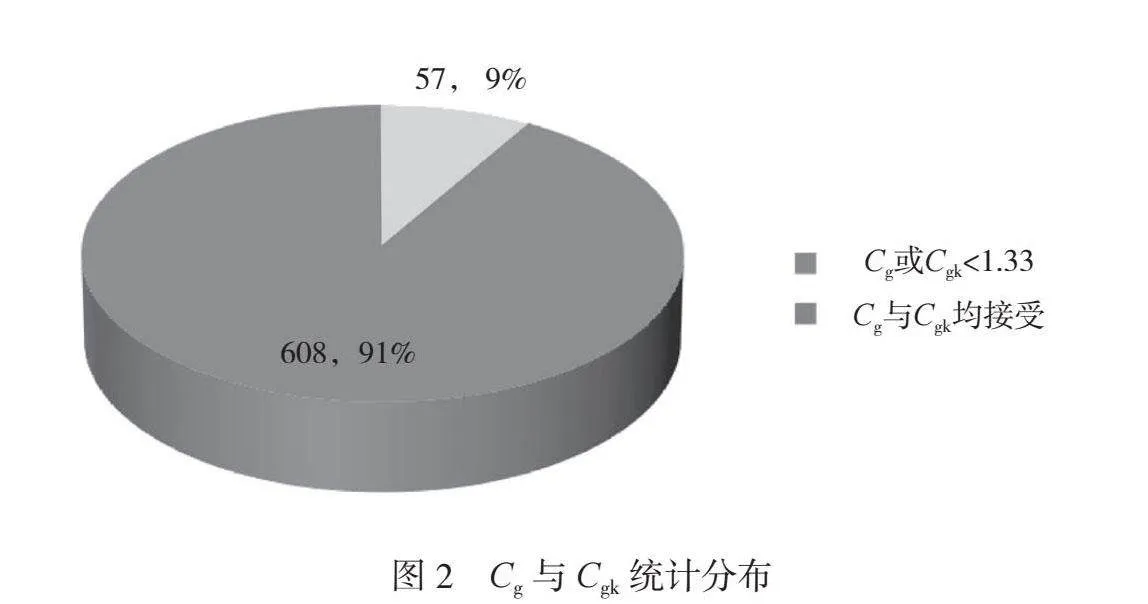

根据分析结果,统计Cg或Cgk低于1.33的测试参数项分布,如图2所示,发现总共有665个测试参数,其中57参数在第一次测试中不满足要求。

对于57个不符合的测试参数,根据其测试特性,针对性分析影响其测试值不稳定的因素,并改进功能测试平台。根据其测试原理,分为3类。

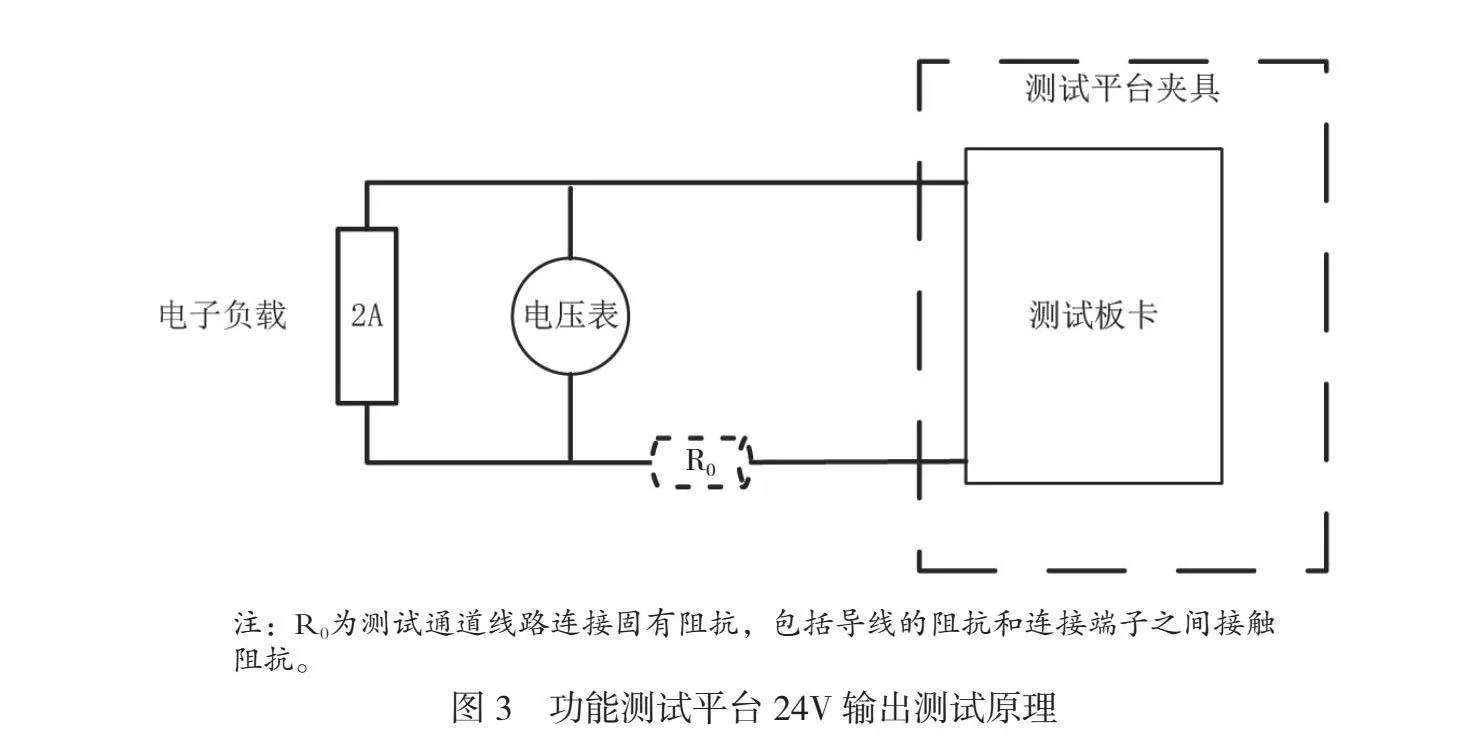

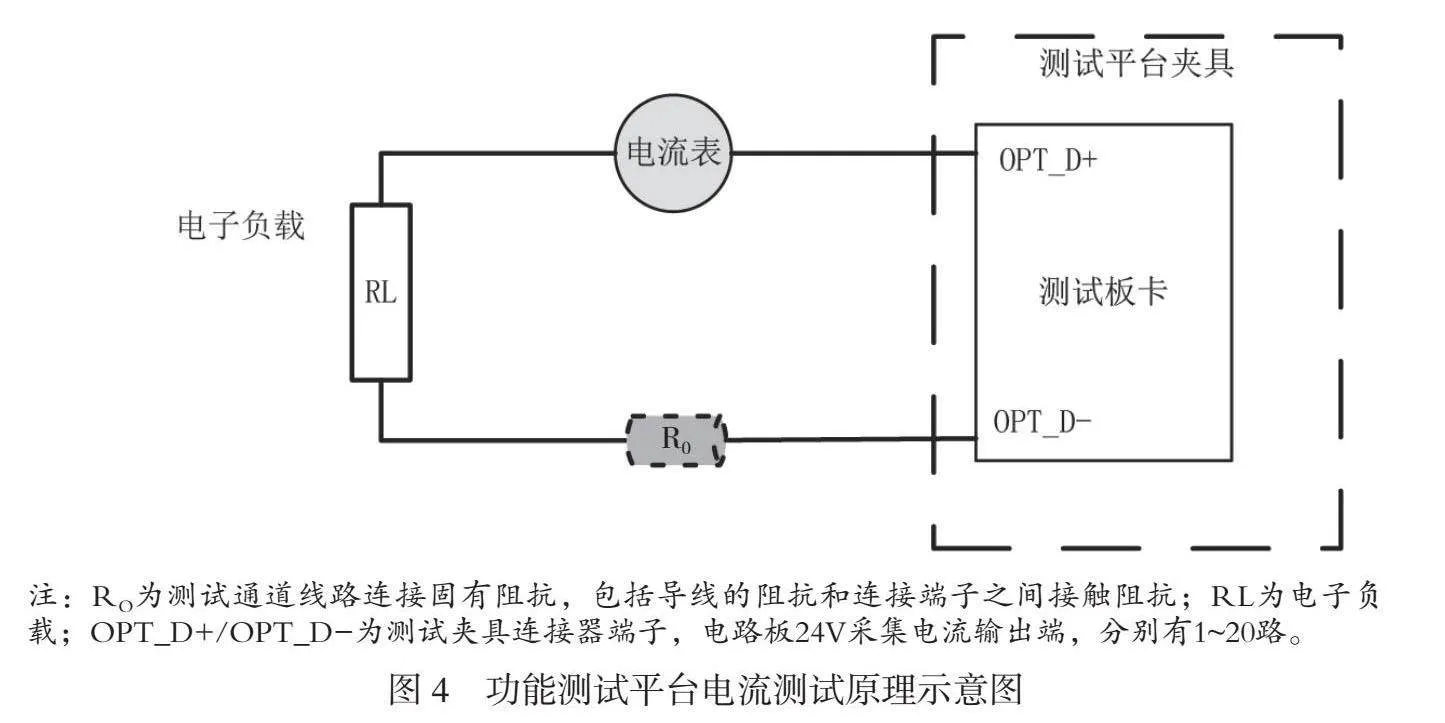

第一大类,电子负载精度问题影响24V对应的测定输出电压。功能测试平台的3个输出参数,即24V D1~D3三路输出电压不稳定,分析如下:影响电压输出结果的是功能测试平台中的电子负载和电阻R0(代表导连接后的固有阻抗)。拆除电子负载后只测线路连接阻抗,经测定,此通道的R0值稳定,排除此通道导线或接线问题,如图3所示。拆卸功能测试平台2A的电子负载,并送第三方校准。校准结果显示,原电子负载精度只有+/-1%,而测试的压降精确测量变化区间为0.1V~0.01V,决定对24V D1~D3三路更换高精度电子负载,精度为0.005%,精度范围覆盖测试变化域值范围(0.01~0.1V)。2)第二大类,功能测试平台测试参数。24V 1路~20路采集信号电流不稳定,分析确认电流表已经做过标定,属于第三方检定过的标准计量仪器,测试不稳定的影响因素主要来源于电子负载、功能测试平台夹具背板连接器与电流表接线端以及电子负载连接的导线回路阻抗。如某一接线端存在虚接或导线自身内部虚接问题,将使阻抗存在变化,从而影响电流值。分析如图4所示。

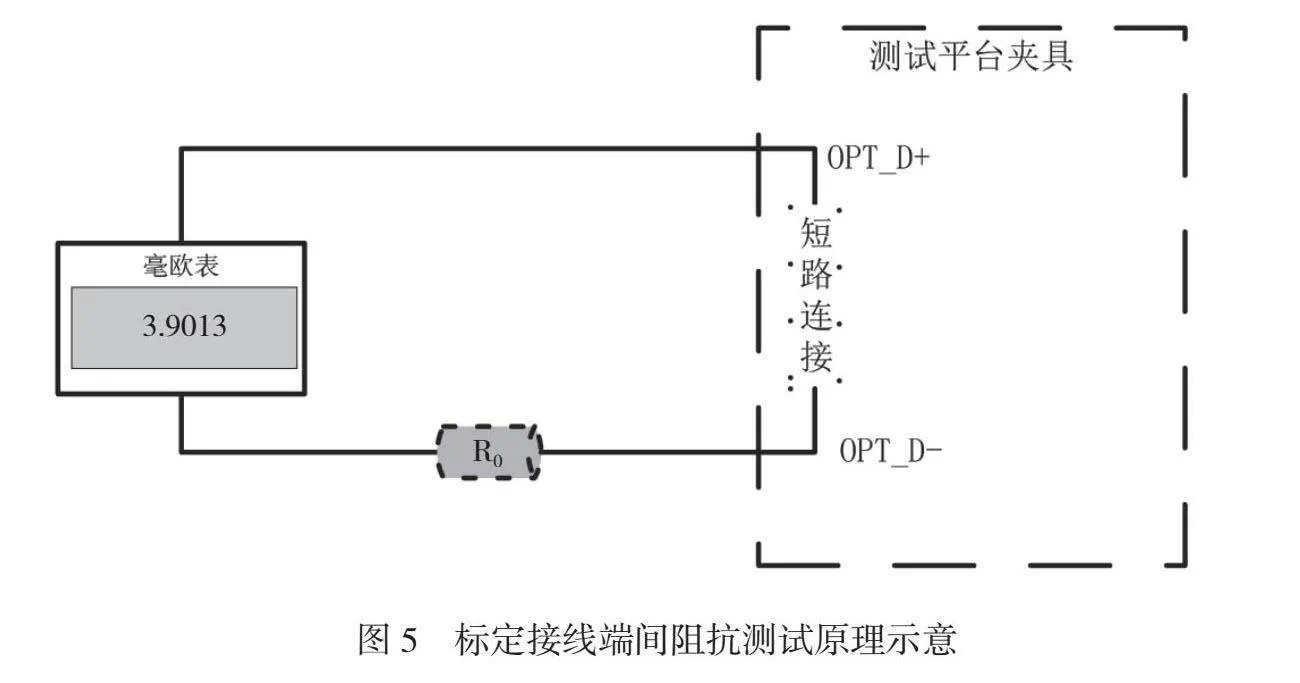

使用毫欧表精确测定(不接入电子负载RL)每条回路接线的接线阻抗,并将测试平台夹具内回路短接,测试原理如图5所示。测定确定电子负载接线端与夹具背板间的连接线端的阻抗为3.70Ω~3.95Ω。更换整根测试线缆并重新焊接端子接线,直至回路阻抗值稳定在3.001Ω~3.0001Ω。

第三大类,功能测试平台软件回读参数。CPU回读时间低于预期。分析认为这些测试参数属于设备指令回读,非功能测试平台本身硬件设备特性的影响,这15项测试可剔除掉,不影响整体分析结果。

2.4 功能测试平台重复测试分析

针对硬件优化后的测试平台,再次将电路板金样安装入待验证的功能测试平台测试机箱夹具中,连续进行至少25次以上的测试。每个测试参数获取25个测试数据,并重复第二阶段分析方法,确定第二阶段中发现的Cg和Cgk<1.33的测试参数项在硬件改进后是否能满足最低通过标准1.33,依次往复第二阶段和第三阶段操作步骤,直至665个测试参数项全部满足Cg与Cgk均>1.33的要求。

3 结语

功能测试平台是硬件产品生产过程中测试和验证产品功能的最重要的检验系统,是集成了多种测量仪器、测试设备以及测试夹具的复杂平台。其所测试的硬件功能参数也远超普通的单一量具。本文通过MSA方法,分析了影响功能测试平台稳定性的所有因素,基于功能测试平台自身硬件特性和测试操作方法,排除了人员操作因素、外部环境因素,通过分析功能测试平台测试过程的系统误差和随机误差,获得了测试参数特性的重复性、偏移和偏倚,并以此评估设备能力和设备能力指数,从而验证了整个测试平台的稳定性,可为同类型的复杂功能测试平台的稳定性分析提供借鉴和参考。

参考文献

[1]洪涛,郭斌,王兆宏.MSA在电能表误差检验中的应用研究[J].电测与仪表,2010,47(7):20-22,28.

[2]陆超峰,任建辉.MSA测量系统分析法在铁路货车轮对轴颈自动化检测中的运用[J].铁道车辆,2021,59(3):114-116.

[3]刘雅婷,胡波.基于Bootstrap在小批量生产环境下的测量系统分析应用研究[J].计量与测试技术,2011,38(7):1-3.

[4]简创,荆慧敏,龚俊学.基于MSA对某螺纹孔位置度检具测量系统的应用分析及改进研究[J].内燃机与配件,2023(15):18-21.