基于SVDD的压力容器气密性诊断模型应用探究

摘 要:为了探索一种自动化压力容器气密性故障诊断方法,本文基于支持向量数据描述算法建立相关诊断模型和系统的构建策略,介绍了算法的实现原理、核函数以及参数优化路径,进而提出气密性诊断算法模型的2种训练方式,包括离线训练模式和在线实时检测训练模式。待模型成熟后,将其迁移至泄漏检测仪表的微型处理器中,使仪表具备泄漏特征识别和泄漏量计算功能。通过试验检验诊断模型和仪表系统的有效性、最小可检测泄漏量、实时性以及泄漏定源能力。结果显示,泄漏诊断有效性为85%~100%,最小可检测泄漏量为0.235L/min,泄漏定源误差不超过4mm。

关键词:支持向量数据描述;压力容器;气密性诊断模型

中图分类号:TH 45" " " " 文献标志码:A

压力容器气密性故障的发生概率相对较低,但危害却较大,为了在第一时间检测到泄漏信息,应建立故障诊断算法模型。在模型训练阶段,大部分算法需要采集丰富的故障数据,但压力容器的泄漏数据较匮乏,难以满足需求。因此引入SVDD算法,其特点是仅需少量的单类样本,即可完成建模和训练,研究相关的算法原理、模型训练流程具有重要的工程应用价值。

1 支持向量数据描述故障诊断方法

1.1 SVDD诊断原理

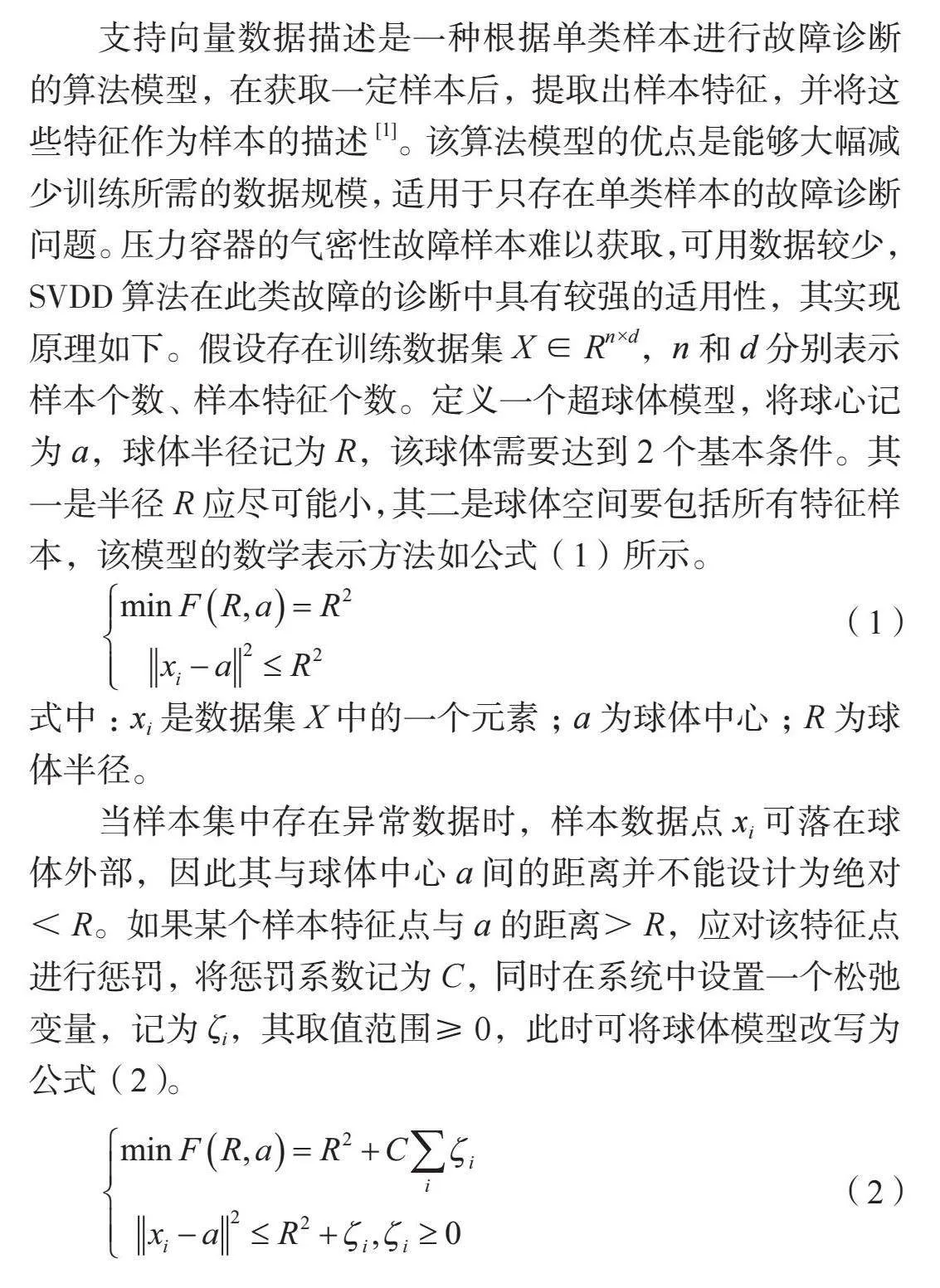

支持向量数据描述是一种根据单类样本进行故障诊断的算法模型,在获取一定样本后,提取出样本特征,并将这些特征作为样本的描述[1]。该算法模型的优点是能够大幅减少训练所需的数据规模,适用于只存在单类样本的故障诊断问题。压力容器的气密性故障样本难以获取,可用数据较少,SVDD算法在此类故障的诊断中具有较强的适用性,其实现原理如下。假设存在训练数据集X∈Rn×d,n和d分别表示样本个数、样本特征个数。定义一个超球体模型,将球心记为a,球体半径记为R,该球体需要达到2个基本条件。其一是半径R应尽可能小,其二是球体空间要包括所有特征样本,该模型的数学表示方法如公式(1)所示。

(1)

式中:xi是数据集X中的一个元素;a为球体中心;R为球体半径。

当样本集中存在异常数据时,样本数据点xi可落在球体外部,因此其与球体中心a间的距离并不能设计为绝对<R。如果某个样本特征点与a的距离>R,应对该特征点进行惩罚,将惩罚系数记为C,同时在系统中设置一个松弛变量,记为ζi,其取值范围≥0,此时可将球体模型改写为公式(2)。

(2)

对公式(2)应用拉格朗日乘法,将2个表达式整合在一起,结果如公式(3)所示。

(3)

式中:αi、γi分别代表不同的乘子,并且这2个参数均≥0。

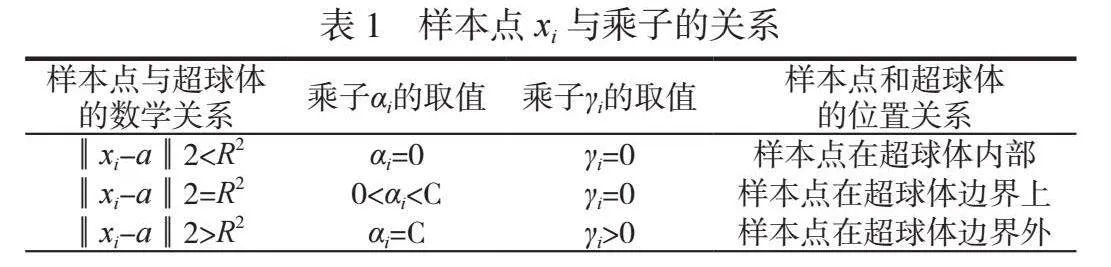

样本点xi与2个乘子间的关系见表1。显然,样本点和球体的间关系可通过乘子αi来进行判断,因为三种情况下该参数的取值均不相同[2]。待测样本与超球体间的位置关系可采用公式(4)来计算。

(4)

式中:xi、xj分别代表不同的样本点;αi、αj分别代表2个样本点对应的乘子;z为样本点分类的度量,z要么是目标类,要么是非目标类;(xi·xj)表示内积运算。

当f(z)≤0时,z为目标类;当f(z)gt;0时,z为非目标类。

1.2 选择适宜的核函数

使用SVDD算法进行数据描述的关键是确定标准超球。在该球体中,表面上所有的样本点和球心等距离,因此可通过标准超球找到所有的正类样本。但分类问题具有多样性和复杂性,并非所有分类问题都能建立相应的标准超球,尤其在低维特征空间下。通过映射函数将样本点从低维空间映射至高维空间,有利于找到标准超球,而这种映射关系大多是非线性的。将低维特征空间记为L,高维特征空间记为F,通过函数Ф实现低维与高维间的映射[3]。函数Ф可采用核函数,包括线性核函数、多项核函数、高斯核函数和反正切核函数等。以线性核函数为例,其表达式如公式(5)所示。

(5)

式中:σ表示高斯核参数;K(xi,xj)表示高斯核函数。

1.3 算法模型的参数优化

1.3.1 参数优化的衡量指标

SVDD模型的超球体边界由支持向量构成,因此可通过此类向量的数量评价该模型的优劣性,其数量应控制在合理范围内,过多的支持向量会增加诊断函数的计算量和复杂性,而支持向量过少又会影响诊断模型的效果。在压力容器的气密性检测中,需要在气密性检测仪表中集成SVDD诊断模型,从而实现自动化和实时诊断。诊断算法的代码和运行产生的数据需要占据一定的存储空间,其在运行过程中也会消耗一定计算资源,而气密性检测仪表的存储资源和计算资源均较有限[4]。鉴于以上原因,参数优化的衡量指标包括3个方面。1)通过参数优化降低支持向量的数量,从而避免占用过多的存储资源。2)通过参数优化降低支持向量的数量,从而避免造成过多的计算消耗。3)通过参数优化维持足够的支持向量,避免出现欠拟合问题。根据经验,在整个样本集中,支持向量的数量至少应为5%~10%。

1.3.2 参数选取

1.3.2.1 惩罚系数C的选取

如果训练样本中的部分样本点和超球体球心的距离过远,将该样本点称为异常样本。如上文所述,如果样本点和球心的距离大于半径R,则应对其进行惩罚,系数C用于控制惩罚的力度。关于C的取值,可根据公式(6)进行计算。

C≤1/N·f (6)

式中:f为异常样本在总样本集中的比重;N为样本集中样本的总数量。

1.3.2.2 高斯核参数σ的选取

SVDD算法利用高斯核函数实现低维空间向高维空间的映射。当σ的取值范围发生变化时,超球体的半径也会随之改变。例如,当参数σ的取值趋于0时,高斯核函数也趋于0,超球体半径R在该过程中趋近于1;当σ的取值趋近于无穷大时,高斯核函数则趋近于1,此时超球体的半径无限趋近于0。可见,通过控制参数σ的取值,可调节超球体的半径,进而优化诊断模型。

2 基于SVDD的压力容器气密性诊断模型

确定SVDD诊断模型的关键参数后,可借助该模型进行训练,对压力容器的气密性故障进行诊断。当压力容器出现气密性故障时,通常存在一定的泄漏,将泄露信号作为核心的诊断目标和依据。进行模型训练之前,应采集一定量的训练数据,包括压力容器的正常运行数据和干扰性数据,前者采集5min,后者采集30帧的干扰信号。从正常运行数据中可提取出230个正常信号,总计可获取260个样本信号。提取信号的时域特征和频域特征,组成特征样本,记为X260×2。进行模型训练时,使惩罚系数C=1.0,通过调节参数σ来优化诊断模型。参数调节方式包括4种,分别为传统或手动调节、贝叶斯搜索、随机搜索以及网格搜索法[5]。根据待研究问题的特点,采用网格搜索法,为参数设置变化范围。训练时σ的变化范围为[0.01,3.0],调节时的步距为0.01。基于SVDD的压力容器泄漏检测算法训练流程分为2种,其一是离线训练模式,其二是实时泄漏检测,具体如下。

2.1 离线训练模型

离线训练模型的训练流程如下。1)采集压力容器正常运行时的压电信号。2)提取信号的时频域特征,组成训练样本库。3)训练SVDD模型,得到判别函数f(z)。4)SVDD模型诊断。5)如果f(z)gt;0,信号异常;如果f(z)lt;0,信号正常。

2.2 实时泄漏检测模型

实时泄漏检测的训练流程如下。1)实时采集压力容器检测信号。2)每间隔一段时间(步距)提取诊断窗的特征向量。3)SVDD模型诊断。4)如果f(z)gt;0,信号异常;如果f(z)lt;0,信号正常。

3 压力容器气密性诊断模型有效性检测

3.1 有效性评价指标

在诊断模型的有效性评价过程中,应建立量化的评价指标,包括误报率、漏报率以及正确率。将正类样本被错分为负类样本的概率称为误报率,记为PF,则该评价指标的计算方法如公式(7)所示。

(7)

式中:Enormal表示被错认为正类样本的负类样本数量;Nnormal表示正类样本的总数量。

将负类样本被错分为正类样本的概率称为漏报率,将该指标记为PN,其计算方法如公式(8)所示。

(8)

式中:Nabnormal为负类样本的总数量记为;Eabnormal为被错分为正类样本的负类样本数量。

将诊断的正确率记为PAcc,该指标的计算方法如公式(9)所示。

(9)

3.2 针对不同压力容器的模型诊断方法与结果

3.2.1 试验验证方案

设计试验方案,将基于SVDD算法的压力容器气密性诊断模型植入检测仪表的微型处理器中,利用该算法模型诊断气密性故障,获取真实的试验数据。试验设备包括压力容器、减压阀、空气压缩机、一台落地电风扇(作为干扰源)、检测仪表、监控服务器以及其他配套设备[6]。使用STM32F407微型处理器进行数据采集、处理和传输,可将算法模型移植到该处理器中。检测仪表安装在可移动式的框架上,将检测仪表和镀锌管间的距离设置为2.5cm,再设定步进电机的转速,使仪表匀速运行,速度为8mm/s。连接镀锌管与压力容器,在镀锌管上设置漏孔。仪表在步进电机的驱动下经过漏孔,每经过一次漏孔,可视作一次泄漏故障诊断试验。在整个试验过程中,利用落地电风扇施加干扰气流,其功率为60W,使检测仪表和干扰源间保持1m的距离。

如果仪表经过漏孔时未能诊断出泄漏量,则认为该次试验诊断失败;如果诊断出泄漏量,则认为该次诊断成功。将总试验次数记为NP,诊断失败的次数记为NE,那么在线诊断失败率PE=NE/NP×100%。

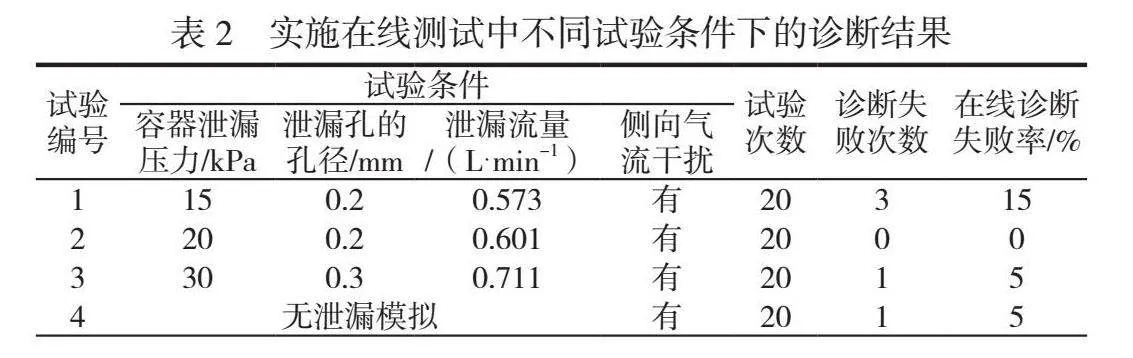

3.2.2 试验检测结果

在试验过程中设置不同的试验条件,在每一种试验条件下进行20次试验,记录诊断失败的次数,并计算出诊断失败率,结果见表2。从中可知,基于SVDD的压力容器气密性诊断模型能够取得较高的在线诊断成功率。在第2组试验中,在线诊断失败率为0,第3、4组试验的失败率仅为5%,第1组试验的诊断失败率最高,为15%。综合所有试验数据,模型在4次试验中的诊断正确率为85%~100%。当漏孔直径为0.2mm、泄漏压力为15kPa时,诊断失败率最高;当漏孔直径为0.2mm,泄漏压力为20kPa时,诊断失败率最低;当漏孔直径为0.3mm,泄漏压力为20kPa时,诊断失败率为次低。

3.3 诊断模型最小可检测泄漏量

压力容器的泄漏程度存在差异。从理论上讲,当泄漏流量较大时,检测仪器和诊断模型的正确诊断率会更高,随着泄漏流量下降,检测难度会有所增加。因此,需要测试出诊断模型的最小可检测泄漏量。本文进行了检测试验,见表3。从中可知,将泄漏压力设置为15kPa、12kPa和9kPa共3个梯度,泄漏孔的直径保持一致,均为0.2mm,泄漏流量分别为0.573L/min、0.235L/min、0.13L/min。每一种试验条件下均进行20次试验,成功诊断次数分别为19次、19次和15次,检漏准确率分别为95%、95%和75%。显然,随着泄漏流量下降,仪表和诊断模型的准确率呈下降趋势。为了保证足够的准确率,将实时在线诊断模型的最小可检泄漏量设定为0.235L/min。

3.4 诊断模型的实时性分析

在线诊断有可能存在一定延时性,因为数据采集、计算和传输需要一定时间,如果延时过长,将会影响诊断模型的实用效果,因此需要分析诊断模型的实时性。从关键影响因素来看,泄漏特征提取和泄漏量计算是耗时最大的环节,如果这2个环节的总耗时<0.5s,即可保证诊断模型的实时性。利用该试验系统连续进行100次在线诊断,总耗时为37s,单次试验的耗时为0.37s,<0.5s,说明该诊断模型的实时性满足要求。

3.5 诊断模型的泄漏定源能力分析

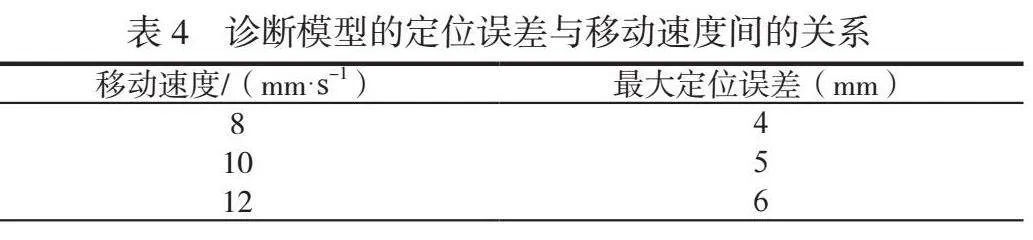

诊断模型集成在检测仪表的微处理器中,而仪表以动态化的方式进行泄漏检测,诊断结果应体现出具体的泄漏点。仪表发现泄漏点时会发出报警信息,可根据报警时仪表所在位置定位泄漏源。显然,该诊断模型的泄漏定源能力与仪表的运行速度和泄漏诊断速度密切相关,如果仪表诊断速度非常快,其在诊断过程中的移动距离较小,则泄漏定源的精度就高。将诊断模型单次诊断的平均时长记为T,检测仪表的移动速度记为V,则泄漏定源误差为D=T·V,使T=0.5s,则诊断模型在不同移动速度下的泄漏定源误差见表4。该检测仪表选取了8mm/s的移动速度,如果按照检测时长为0.5s进行计算,对泄漏点的最大定位误差为4mm,实际上单次诊断的耗时为0.37s,因此误差约为2.96mm,定位偏差非常小,足以满足实用要求。

4 结语

综上所述,建立压力容器气密性故障的自动化诊断模型时,由于缺乏丰富的泄漏数据,因此可采用SVDD算法模型,针对单类故障样本的诊断进行建模,其优点是降低了对数据量和数据类型的要求。采集压力容器正常运行的数据,提取230组无泄漏样本,再获取30组泄漏样本,利用这些样本数据训练故障诊断模型,该模型支持离线诊断和在线实时诊断。在算法模型的有效性检查阶段,将其移植到检测仪表中,建立专门的试验条件,包括压力容器、空气压缩机和减压阀等。在不同的泄漏压力、泄漏流量和泄漏直径下,分别进行4组试验,每组20次,记录诊断失败的次数,并计算出在线诊断的失败率。结果显示,失败率最高为15%,最低为0。为了确定诊断模型的最小可检测泄漏量,分别在0.573L/min、0.235L/min和0.13L/min的泄漏流量下进行试验,发现最小可检测泄漏量为0.235L/min。

参考文献

[1]廖湖广,林伟国.基于压电式压力传感器的压力容器气密性检测方法[J].北京化工大学学报(自然科学版),2022,49(5):52-58.

[2]张婷,肖晓蕾.某型机液压油箱增压系统管路堵塞失效故障分析与诊断[J].液压气动与密封,2019,39(6):68-70.

[3]王若楠,宋有强,马金平,等.制冷空调用压力容器的压力和泄漏相关试验的分析[J].制冷与空调,2022,22(7):16-20,66.

[4]刘曙光,赵西城,吕亚林.金属压力容器气密性试验装置的开发及应用[J].中国特种设备安全,2020,36(8):20-24,59.

[5]尚群立,马良威,庞仁贵,等.基于希尔伯特—黄变换的控制阀气密性故障诊断研究[J].计算机测量与控制,2019,27(1):5-12.

[6]周晨曦,黄金勇.反应堆压力容器单体螺栓拉伸机故障分析与处理[J].电工技术,2021(10):67-68.