钢筋混凝土梁锈胀开裂计算研究

摘 要:【目的】钢筋锈蚀引起的钢筋混凝土构件锈胀开裂是混凝土结构退化的重要原因,有必要对锈胀裂缝机理进行探究。【方法】基于人工通电锈蚀试验对钢筋混凝土梁进行锈胀开裂计算,通过计算锈蚀钢筋混凝土梁锈胀开裂锈蚀深度,从而得到锈胀裂缝宽度值。【结果】研究结果表明,考虑电流腐蚀密度与电解液浓度的锈胀裂缝计算公式能有效预测钢筋混凝土梁的锈胀开裂宽度。【结论】钢筋混凝土梁的锈胀开裂机理十分复杂,裂缝宽度受到的影响较多,结合电流腐蚀密度与电解液浓度所修正的裂缝计算公式为裂缝研究提供了一种有效的思路。

关键词:钢筋混凝土梁;钢筋锈蚀;锈胀开裂;厚壁圆筒理论

中图分类号:TU375 文献标志码:A 文章编号:1003-5168(2024)19-0064-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.19.013

Research on the Calculation of Corrosion Expansion and Cracking of

Reinforced Concrete Beams

LU Rongxin LIU Fangping LI Yufeng WANG Tieying

(Chongqing Three Gorges University, Chongqing 404120, China)

Abstract: [Purposes] The corrosion cracking of reinforced concrete members caused by steel corrosion is an important factor in the degradation of concrete structures. Therefore,it is necessary to explore the mechanism of corrosion cracking. [Methods] Based on the artificial electrification corrosion test, the corrosion expansion cracking calculation of reinforced concrete beams was carried out, and the corrosion expansion cracking corrosion depth of corroded reinforced concrete beams was calculated to obtain the corrosion expansion crack width value.[Findings] The research results indicate that the calculation formula for rust-induced crack width, considering the corrosion current density and electrolyte concentration, can effectively predict the width of rust-induced cracks in reinforced concrete beams. [Conclusions] The mechanism of rust-induced crack expansion in reinforced concrete beams is highly complex, and the crack width is influenced by various factors. The crack calculation formula modified based on the corrosion current density and electrolyte concentration provides an effective approach for crack research.

Keywords: reinforced concrete beam; steel bar corrosion; corrosion expansion and cracking; thick-walled cylinder theory

0 引言

钢筋锈蚀是影响钢筋混凝土耐久性的主要因素之一。随着钢筋锈蚀程度的增加,产生的锈胀力会导致混凝土保护层受拉从而开裂。一旦混凝土开裂,其对钢筋的保护作用将大大减弱,有害物质如二氧化碳直接接触钢筋,进一步加剧钢筋的锈蚀。锈胀开裂现象是导致钢筋混凝土构件失效的主要原因之一。因此,在实际工程中,钢筋锈蚀导致的混凝土保护层锈胀开裂问题是非常值得重视的。国内外学者对锈胀开裂问题展开了大量研究。例如,陈华鹏等[1]基于黏结裂缝理论建立了混凝土结构锈蚀开裂模型,成功地预测了混凝土的开裂情况。彭建新等[2]通过数理统计回归分析建立了锈胀开裂宽度的预测模型,并对一座使用近40年桥梁构件的锈胀裂缝宽度进行了预测。然而,目前对于锈胀裂缝的研究主要集中在计算锈蚀深度、预测锈蚀率和预测锈胀开裂时间等方面,很少有关于裂缝宽度与锈蚀深度之间关系的研究,并且现有研究大都忽略了电解液浓度和电流腐蚀密度的影响。

因此,本文针对目前锈蚀裂缝研究现状提出了改进的研究方法,设计了6根梁进行通电加速锈蚀试验,并考虑了不同NaCl溶液浓度和电流强度的影响。基于厚壁圆筒理论计算的锈蚀深度公式,对混凝土保护层受锈胀力开裂的钢筋锈蚀深度进行了修正。同时,引入了考虑NaCl溶液浓度和电流腐蚀密度的锈蚀率修正公式。通过建立锈蚀深度与锈胀裂缝宽度的关系式,得到了受NaCl溶液浓度和电流腐蚀密度等因素影响的锈胀裂缝宽度计算公式模型,并通过试验数据对该模型进行了验证,证明了其有效性。

1 钢筋混凝土梁锈胀开裂试验

1.1 试件尺寸

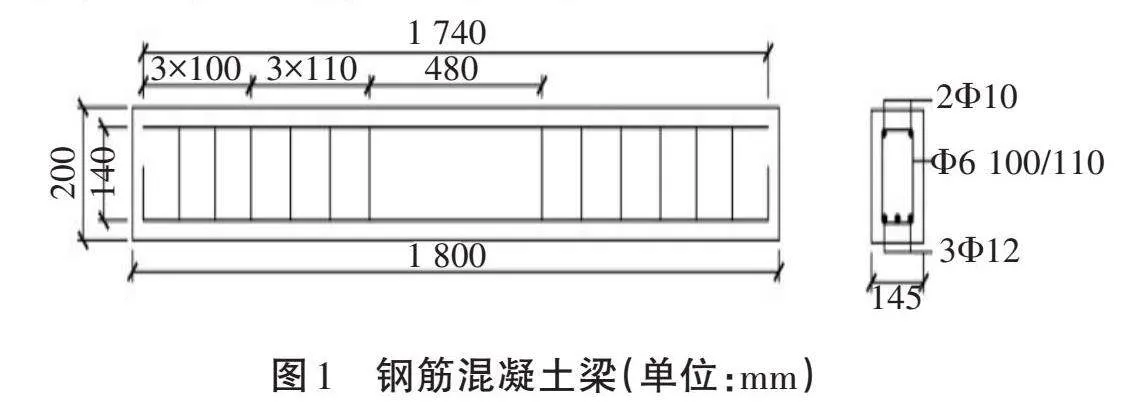

为分析锈蚀对钢筋混凝土梁开裂的影响,本研究设计6根钢筋混凝土梁尺寸为1 800 mm×145 mm×200 mm,纵筋为直径12 mm的HRB400级钢筋,架立筋为直径10 mm的HRB335级钢筋,箍筋为直径6 mm的HPB300级钢筋,混凝土保护层厚度为30 mm,试验构件尺寸及配筋如图1所示。

1.2 配合比

该试验混凝土设计强度为C30。水泥采用重庆万州西南水泥有限公司的42.5级普通硅酸盐水泥。细骨料为中砂,细度模数为2.5~2.6,颗粒直径适中。石子的尺寸为5~20 mm。水源为实验室中的自来水。混凝土充分搅拌,以确保砂石均匀分布。具体配合比见表1。

1.3 通电锈蚀试验

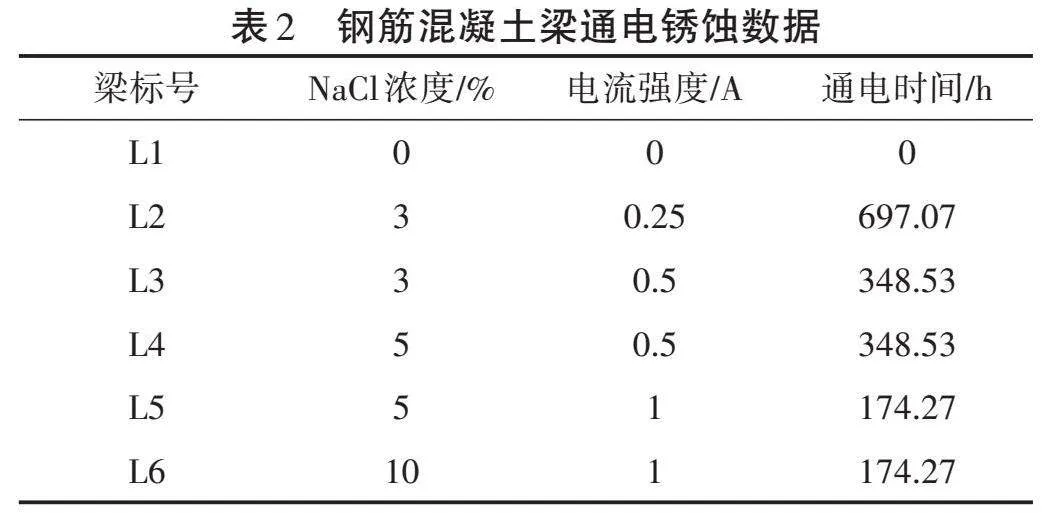

试验梁钢筋笼绑扎前,为避免电流损失,在箍筋与纵筋连接处施加环氧树脂胶并缠绕防水胶布进行绝缘处理,以确保只有底部纵筋接受通电锈蚀。混凝土的设计锈蚀率为10%。该试验使用6根试件,其中5根进行通电锈蚀,1根不受锈蚀。试件在自然条件下养护28 d,其尺寸如图1所示。该试验采用钢筋阳极电化学腐蚀法,并联电路。完成试件的养护后,将其置于试验槽中,注入5%NaCl溶液,使溶液液面超过底部纵筋高度,浸泡7 d,以便溶液充分渗透构件内部,并建立离子通道,降低混凝土的电阻。浸泡结束后,连接直流通电器,将试件的钢筋作为正极,铜板作为负极,进行通电锈蚀试验,设计锈蚀率为10%。通电示意如图2所示,通电试验数据见表2。

1.4 试验现象

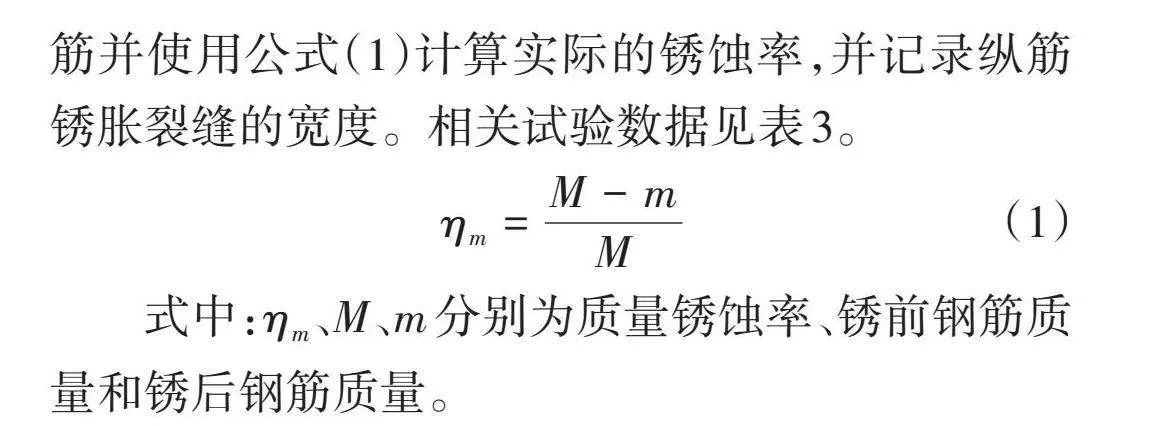

混凝土梁在浸泡后的初期阶段,未出现任何变化。然而,经过5 d的时间,混凝土梁底部开始出现锈蚀产物,并逐渐从梁表面渗透出来。这时,混凝土梁内部已经开始发生电化学腐蚀。正式通电后,电解反应加剧,铜片表面产生大量气泡。一段时间后,混凝土底部开始出现大量暗红色物质,并渗透出绿色沉淀物,如图3(a)所示。随着时间的推移,锈蚀产物逐渐增多。完成通电后,清理试验梁并观察梁表面,发现沿纵筋方向在梁侧面和底面出现裂缝,具体情况如图3(b)所示。破碎试验梁,取出钢筋并使用公式(1)计算实际的锈蚀率,并记录纵筋锈胀裂缝的宽度。相关试验数据见表3。

[ηm=M−mM] (1)

式中:[ηm]、[M]、[m]分别为质量锈蚀率、锈前钢筋质量和锈后钢筋质量。

2 锈蚀深度计算公式的修正

Ralejs[3]最早运用弹性力学中的厚壁圆筒理论来建立模拟混凝土保护层的模型。目前,厚壁圆筒理论已成为研究钢筋锈蚀混凝土保护层开裂问题的主要理论之一。根据赵羽习等[4]的研究,混凝土构件从钢筋开始锈蚀到混凝土保护层锈胀开裂大致可分为3个阶段见式(2):铁锈自由膨胀阶段锈蚀深度[δ1]、混凝土保护层受拉应力阶段锈蚀深度[δ2]和混凝土保护层开裂阶段锈蚀深度[δ3]。

[δ=δ1+δ2+δ3] (2)

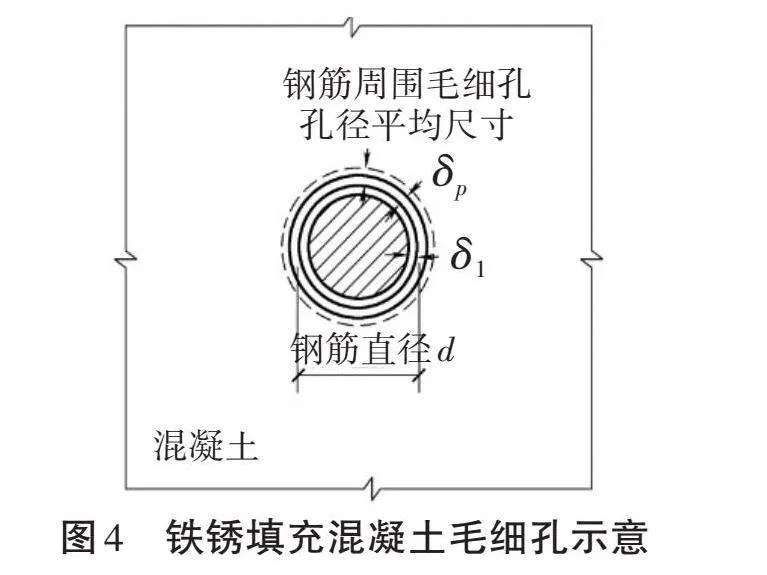

2.1 铁锈自由膨胀阶段钢筋锈蚀深度

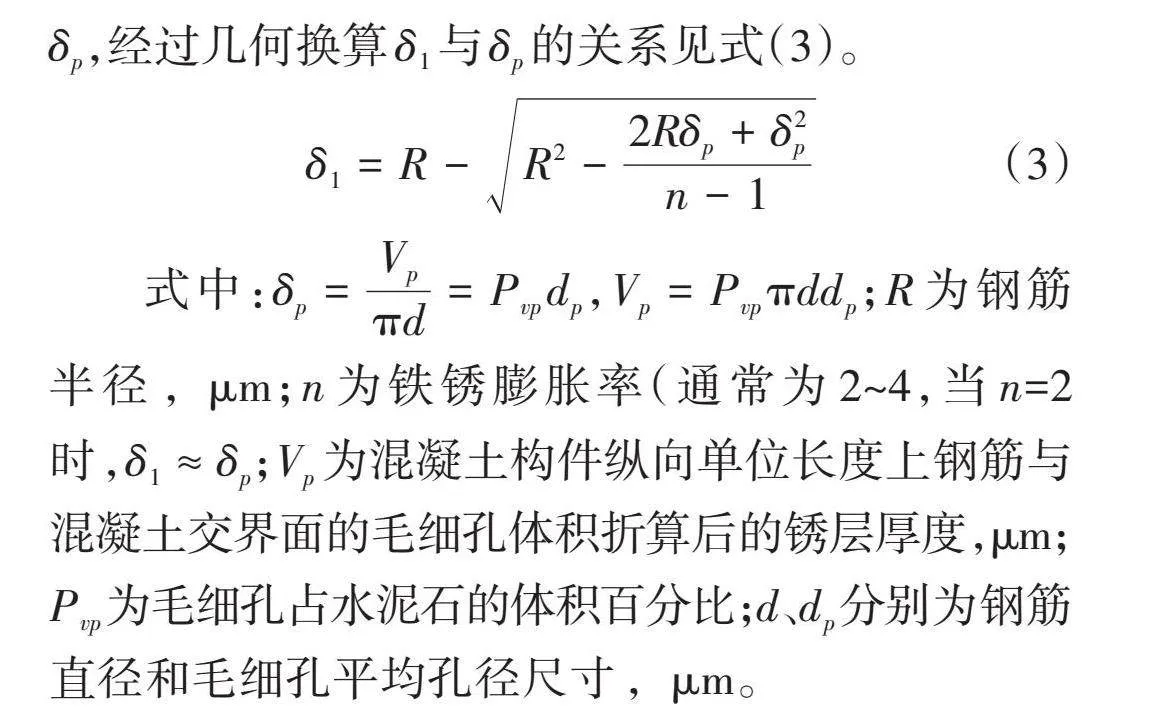

钢筋锈蚀后铁锈会首先入侵混凝土中的毛细孔,假设毛细孔在水泥中均匀分布,铁锈填充混凝土毛细孔如图4所示,则混凝土孔隙所需铁锈填充的体积为[Vp],将[Vp]折算成钢筋外部均匀锈蚀厚度[δp],经过几何换算[δ1]与[δp]的关系见式(3)。

[δ1=R−R2−2Rδp+δ2pn−1] (3)

式中:[δp=Vpπd=Pvpdp],[Vp=Pvpπddp];[R]为钢筋半径[,μm];n为铁锈膨胀率(通常为2~4,当[n]=2时,[δ1≈δp];[Vp]为混凝土构件纵向单位长度上钢筋与混凝土交界面的毛细孔体积折算后的锈层厚度,μm;[Pvp]为毛细孔占水泥石的体积百分比;[d]、[dp]分别为钢筋直径和毛细孔平均孔径尺寸[,μm]。

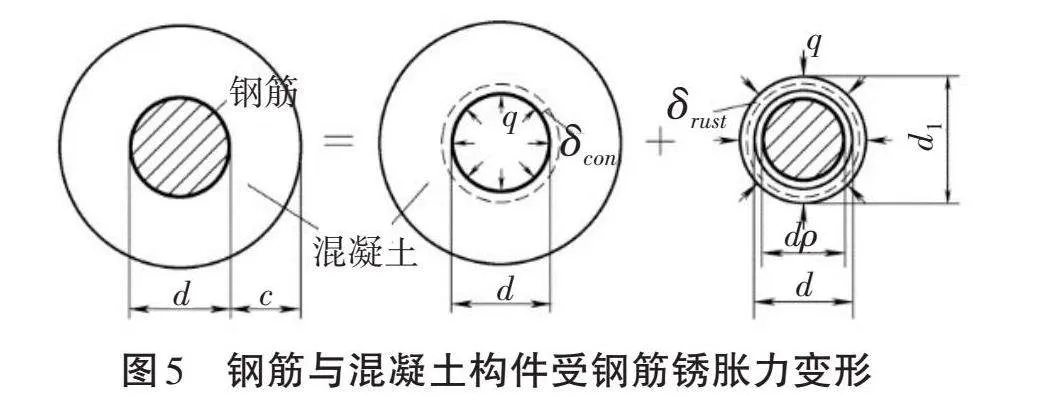

2.2 混凝土保护层锈胀力开裂的钢筋锈蚀深度

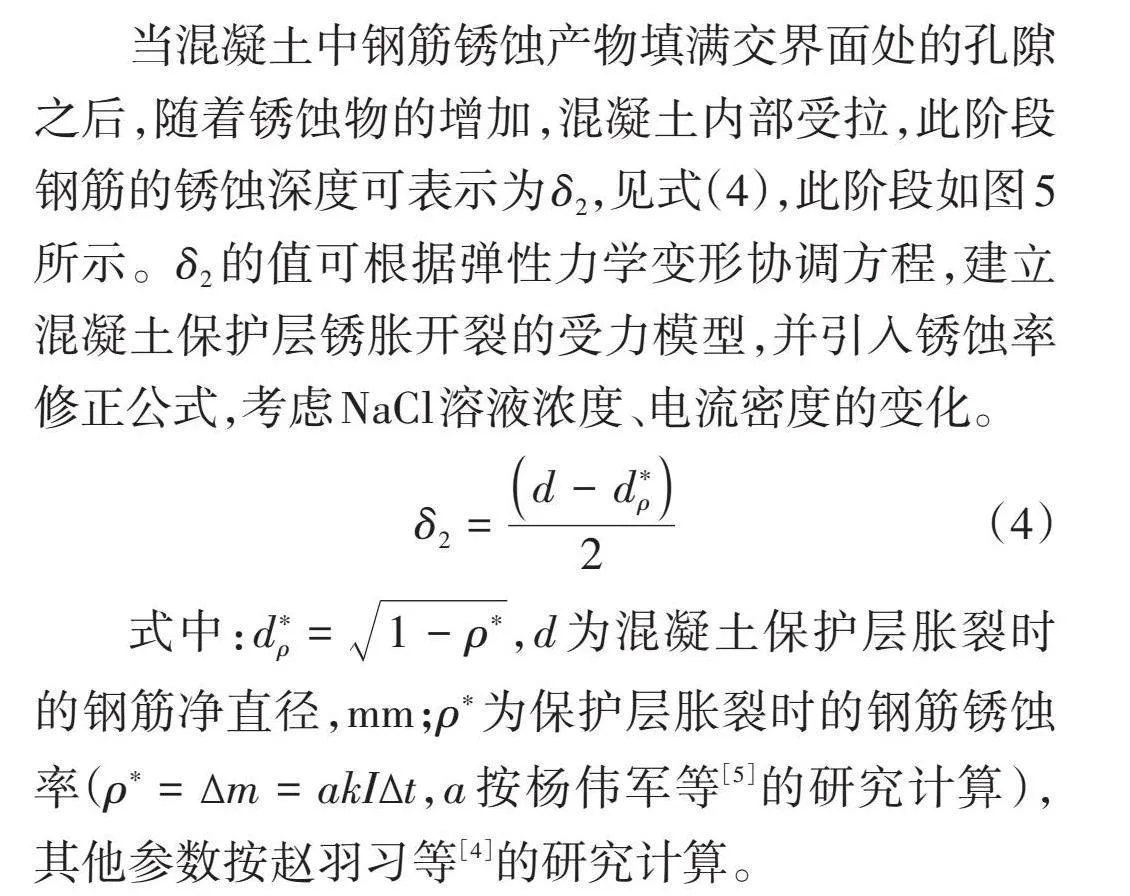

当混凝土中钢筋锈蚀产物填满交界面处的孔隙之后,随着锈蚀物的增加,混凝土内部受拉,此阶段钢筋的锈蚀深度可表示为[δ2],见式(4),此阶段如图5所示。[δ2]的值可根据弹性力学变形协调方程,建立混凝土保护层锈胀开裂的受力模型,并引入锈蚀率修正公式,考虑NaCl溶液浓度、电流密度的变化。

[δ2=d−d∗ρ2] (4)

式中:[d∗ρ=1−ρ∗],[d]为混凝土保护层胀裂时的钢筋净直径,mm;[ρ∗]为保护层胀裂时的钢筋锈蚀率([ρ∗=∆m=akI∆t],[a]按杨伟军等[5]的研究计算),其他参数按赵羽习等[4]的研究计算。

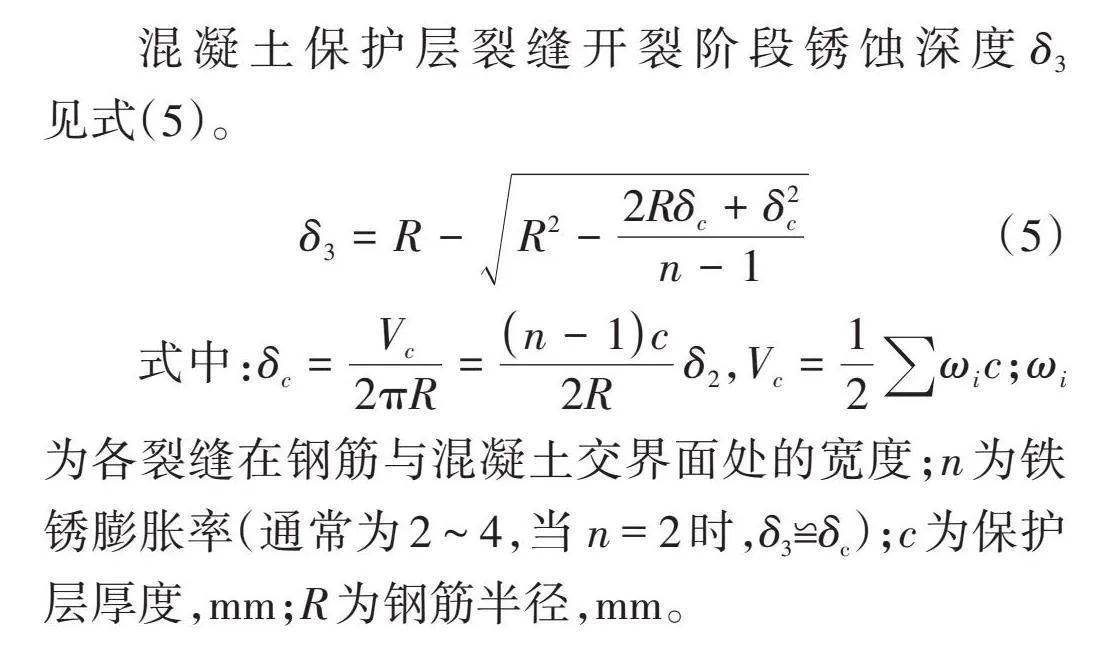

2.3 混凝土保护层开裂阶段

当钢筋锈胀力达到一定程度时,混凝土保护层出现环向裂缝,随后铁锈逐渐充满裂缝。假设填充到裂缝中铁锈的体积为[Vc],可折算为钢筋外围均匀锈蚀层厚度[δc],而[δc]可以通过几何关系进一步换算为这一阶段的钢筋锈蚀深度[δ3]。经过计算得到的锈蚀深度与试验得到的锈蚀深度见表4。

混凝土保护层裂缝开裂阶段锈蚀深度[δ3]见式(5)。

[δ3=R−R2−2Rδc+δ2cn−1] (5)

式中:[δc=Vc2πR=n−1c2Rδ2],[Vc=12ωic];[ωi]为各裂缝在钢筋与混凝土交界面处的宽度;[n]为铁锈膨胀率(通常为2~4,当 n=2时,δ3≌δc);[c]为保护层厚度,mm;[R]为钢筋半径,mm。

3 裂缝宽度计算

由Liu等[6]研究可知[δ1]一般取[12.5 μm],n本研究取2,则可知锈蚀钢筋混凝土梁的锈蚀深度[δ]见式(6)。

[δ=0.012 5+d−1−η2+(n−1)c2Rδ2] (6)

锈蚀深度与裂缝宽度公式选用赵丹会等[7]的研究中所推荐的关系式,见式(8)。

[δ=0.65w] (7)

式中:[δ]为钢筋锈蚀深度;[w]为钢筋混凝土梁锈胀裂缝宽度,见式(8)。

[w=0.012 5+d−1−η2+n−1c2Rδ20.65] (8)

裂缝宽度的计算结果见表5,式(6)可描述锈胀裂缝与锈蚀深度的关系。从修正后的裂缝宽度计算值可知,在NaCl浓度不超过10%且电流强度较小时,公式计算值更符合实际情况。此时的通电腐蚀条件与自然腐蚀条件更为接近。然而,当NaCl浓度达到10%,电流强度为1 A时,计算公式的误差显著增大。

4 结论

本研究基于厚壁圆筒理论,将锈蚀深度划分三部分进行锈蚀深度计算,其中对混凝土保护层锈胀

开裂的钢筋锈蚀深度[δ2]部分进行修正,引入考虑NaCl溶液浓度和电流腐蚀密度锈蚀率修正公式,并利用锈蚀深度与锈胀裂缝宽度的关系,得到锈胀裂缝计算模型。通过对比裂缝宽度理论计算值与试验值得出以下结论。

①当锈蚀率为10%,NaCl溶液浓度小于10%,且电流强度较小时锈胀裂缝宽度计算公式与试验锈胀裂缝宽度值差异较小。

②当锈蚀率为10%,NaCl溶液浓度为10%,电流强度为1 A时,此时可以看出公式误差较大。

综上所述,因为混凝土并不是一种均质的材料,对锈胀裂缝宽度产生较大影响,在通电过程中电流大小、NaCl溶液浓度都会对锈胀裂缝产生影响。本研究对锈蚀深度模型进行修正,得到考虑NaCl浓度和电流腐蚀密度的锈胀裂缝宽度计算模型,为锈胀开裂研究提供借鉴。

参考文献:

[1]陈华鹏,刘昌雨,江钰,等.钢筋混凝土结构锈蚀开裂模型研究[J].铁道学报,2023,45(10):180-188.

[2]彭建新,胡守旺,张建仁,等.钢筋混凝土结构锈胀开裂宽度的试验研究及预测模型[J].实验力学,2014,29(1):33-41.

[3]RALEJS T.Cracking of concrete cover along anchored deformed reinforcing bars[J].Magazine of Concrete Research, 1979, 31(106):3-12.

[4]赵羽习,金伟良.钢筋锈蚀导致混凝土构件保护层胀裂的全过程分析[J].水利学报,2005(8):939-945.

[5]杨伟军,蒋聪,杨建宇,等.钢筋混凝土通电锈蚀效率试验研究[J].混凝土世界,2022(7):10-13.

[6]LIU Y P ,WEYERS R E .Modeling the time-to-corrosion cracking in chloride contaminated reinforced concrete structures[J].Aci Materials Journal, 1998, 95(6):675-681.

[7]赵丹会,张淑华,兰让,等.钢筋混凝土结构锈胀开裂试验及仿真研究[J].水道港口,2017,38(1):66-71.