基于有限元的除尘管道系统振动控制及优化设计研究

摘要:除尘管道系统受自身和外界因素影响,运行过程中需要稳定控制振动。振动控制是提高系统运行稳定性和延长系统使用寿命的重要手段,为此提出除尘管道系统振动控制及优化设计方案,即减少弯头数量和位置、设计过渡段、保持除尘管道中流体稳定以及改良风道布局,并利用有限元分析方法模拟仿真分析除尘管道系统振级落差。结果表明,优化设计后系统振级落差得到有效降低,说明优化设计方案合理、可靠,能够有效控制除尘管道系统振动。

关键词:除尘管道系统;有限元;振动控制;优化设计

中图分类号:TF09 文献标识码:A 文章编号:1008-9500(2024)10-00-03

14

Study on Vibration Control and Optimization Design of Dust Removal Pipe System Based on Finite Element

ZHU Yinan

(Sinosteel Tiancheng Environmental Protection Science & Technology Co., Ltd., Wuhan 430205, China)

Abstract: The dust removal pipeline system is affected by its own and external factors, and the vibration needs to be controlled stably during operation. Vibration control is an important means to improve the operating stability and extend the service life of the system. Therefore, the vibration control and optimal design scheme of the dust removal pipeline system is proposed, which includes reducing the number and position of elbows, designing transition sections, maintaining fluid stability in the dust removal pipeline, and improving air duct layout. The vibration level drop of the dust removal pipeline system is simulated by finite element analysis method. The results show that the vibration level drop of the system is effectively reduced after the optimized design, which indicates that the optimization design scheme is reasonable and reliable, and can effectively controlling the vibration of the dust removal pipeline system.

Keywords: dust removal pipeline system; finite element; vibration control; optimize design

随着工业化的快速发展,除尘系统的稳定性和运行效率影响企业效益和环境保护效果。除尘管道系统负责将含尘气体从产生源输送到处理设备,其性能影响除尘系统的运行效果。除尘管道系统实际运行中,常面临的振动问题源于多方面。为有效控制除尘管道系统的振动,可通过改进机械设备、优化管道布局、采用减振材料等措施,来达到减振或消振的目的。但实际工程应用中对除尘管道系统的振动控制仍存在不足,对管道系统振动特性的认识不够深入,缺乏理论分析和试验验证。为此,开展基于有限元的除尘管道系统振动控制及优化设计研究,以有效控制除尘管道系统振动。

1 除尘管道系统振动控制优化设计

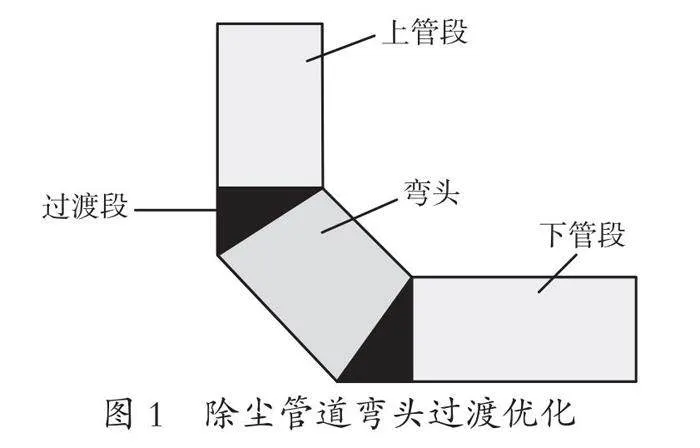

针对除尘管道系统管道布局不合理导致的振动问题,一是采用长半径弯头,如1.5D或2D弯头。相较于短半径弯头,长半径弯头能提供更平滑的气流过渡,减少涡流和压降。同时,尽量减少弯头数量,尤其注意控制高风速区域的弯头数量。当无法避免使用弯头时,合理安排其位置,避免急转弯和连续转弯,以减少气流阻力,并在弯头前后设置适当的过渡段,使气流能够平稳过渡,减少紊流和能量损失,如图1所示。

二是采用渐变式变径管段,以减少气流在变径处的冲击和涡流,渐变长度取管径差的3~5倍。根据气流速度和管道压力损失要求,确定变径位置,在需要增大风量处安装渐扩管,在需要减小风量处安装渐缩管。

三是在除尘管道外部提供支撑,并在支撑点设置减振垫或减振器,以减弱管道振动对周围设备和建筑结构的影响。对于振动较大的管道段,采用柔性连接件或设置振动隔离装置。支撑类型采用固定支架,支撑间距根据管道材质、直径、壁厚及允许跨距计算确定,确保管道在自身质量及风载作用下不会产生过大变形或振动。除尘管道支撑间距的计算公式为

(1)

式中:H为除尘管道支撑间距;ε为管道材质系数,管道为塑料材质时取值为1.25,管道为金属材质时取值为1.55;e为除尘管道直径;u为除尘管道壁厚;

K为允许跨距[1]。

四是流体的流动特性易导致除尘管道振动,需保持稳定以控制振动。实践中,楼板开孔让管道深入仓下排风,在管道上增设手动阀门,按需随时调整风量[2]。为增强管道中流体稳定性,将除尘管道直径扩大至1 400 mm,并增设一根相同规格的管道,增大管道流量,控制除尘管道系统振动。

五是优化改造传统的风道布局。将进出风风道置于系统的中心区域,并通过斜隔板设计实现上下分隔,明确区分出风风道与进风风道,降低进出风量对管道系统的扰动[3]。

通过以上设计,对除尘管道系统的整体结构进行调整,控制除尘管道系统振动发生。

2 基于有限元的除尘管道系统仿真模型构建

2.1 单元类型与材料参数设置

采用有限元分析方法构建优化设计后的除尘管道系统仿真模型,考虑到除尘管道系统结构复杂,并且受力复杂,故选择六面体单元类型中的ID=1(常应力单元),并合理设置系统材料参数,如表1所示。

在有限元软件中将除尘管道分为上直线段、弯曲段和下直线段,管道上直线段长度设置为1 000 mm,下直线段长度设置为1 000 mm,弯曲段曲率直径比为0.55,弯曲段流入口截面处极角设置为0°,出口截面处极角设置为0°[4]。

2.2 网格划分

除尘管道系统内的流场属于比较复杂的三维湍流场,因此利用有限元前处理软件对构建的物理模型划分网格,网格设置为3×3。网格划分完毕后设定边界条件,进口边界条件采用速度进口方式,并假定进口断面的气流分布是均匀的,以模拟工程实践中常见的均匀来流情况。速度进口边界条件具体定义为垂直于进口断面方向上的速度分布。出口边界条件则选择压力出口,以模拟实际中气体从除尘管道系统中流出管道时的压力状态[5]。在出口处设置静压(相对压力)作为边界条件,以模拟系统内部的压力分布及其对气流流动特性的影响。

对于固体壁面,采用无滑移壁面边界条件,即壁面与流体间无相对运动。同时,忽略壁面热传导,假定壁面热流为0,不参与热交换。通过流场值外插,模拟壁面附近压力分布。粉尘粒子近壁时速度渐减至0,最终被壁面(极板)收集。

2.3 有限元模型构建

为开展除尘管道系统中气流流动特性的研究,基于黏性不可压缩流体动力学,构建有限元模型并嵌入数学模型,运用数值模拟(Direct NumericalSimulation,DNS)或大涡模拟(Large Eddy Simulation,

LES)捕捉流场技术,捕捉流场微小波动与瞬态行为,揭示其内在流动机制。构建的除尘管道系统有限元模型(Finite Element Model,FEM)如图2所示。

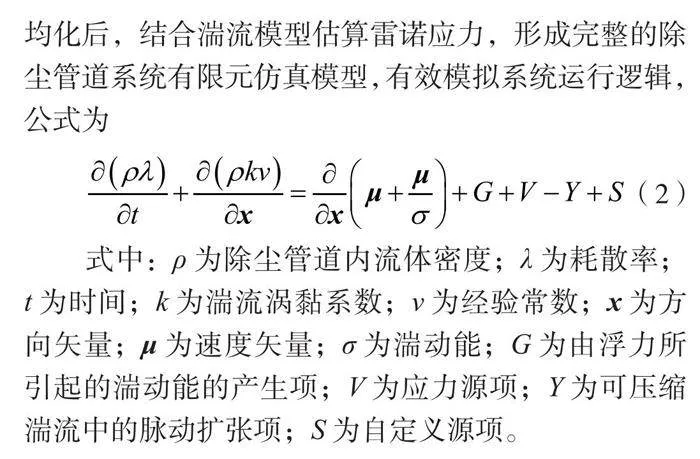

进一步采用雷诺时均化N-S方程框架,结合湍流模型进行封闭处理,简化复杂湍流脉动,仅关注其时均效应。将N-S方程应用于除尘管道中,作为描述流体质量、动量及能量守恒的偏微分方程组。经时均化后,结合湍流模型估算雷诺应力,形成完整的除尘管道系统有限元仿真模型,有效模拟系统运行逻辑,公式为

(2)

式中:ρ为除尘管道内流体密度;λ为耗散率;

t为时间;k为湍流涡黏系数;v为经验常数;x为方向矢量;μ为速度矢量;σ为湍动能;G为由浮力所引起的湍动能的产生项;V为应力源项;Y为可压缩湍流中的脉动扩张项;S为自定义源项。

3 除尘管道系统振级落差分析

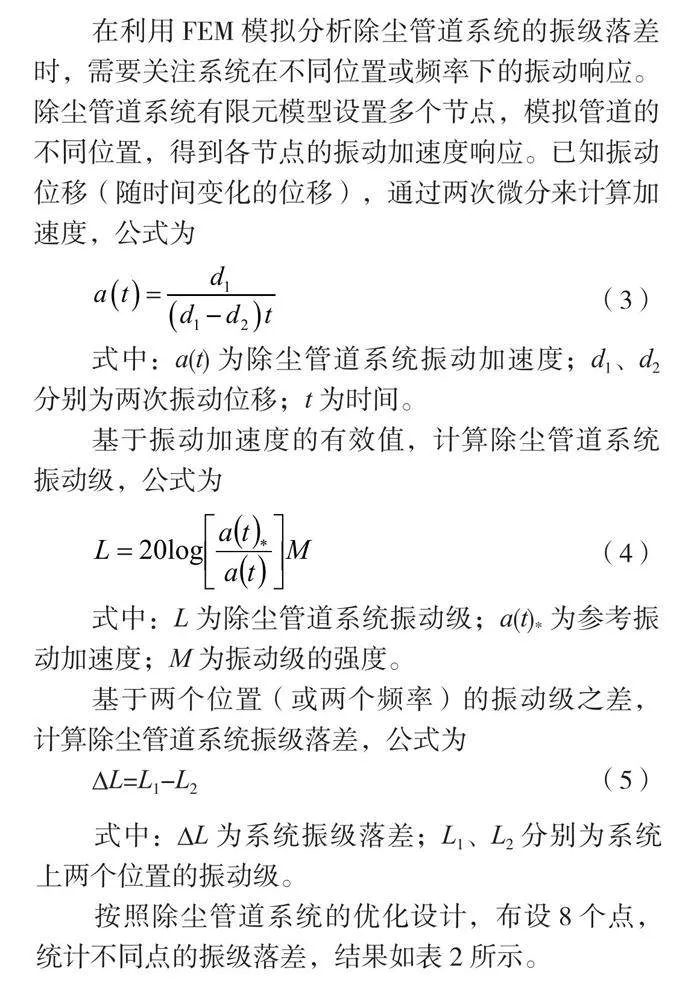

在利用FEM模拟分析除尘管道系统的振级落差时,需要关注系统在不同位置或频率下的振动响应。除尘管道系统有限元模型设置多个节点,模拟管道的不同位置,得到各节点的振动加速度响应。已知振动位移(随时间变化的位移),通过两次微分来计算加速度,公式为

(3)

式中:a(t)为除尘管道系统振动加速度;d1、d2分别为两次振动位移;t为时间。

基于振动加速度的有效值,计算除尘管道系统振动级,公式为

(4)

式中:L为除尘管道系统振动级;a(t)*为参考振动加速度;M为振动级的强度。

基于两个位置(或两个频率)的振动级之差,计算除尘管道系统振级落差,公式为

∆L=L1-L2(5)

式中:∆L为系统振级落差;L1、L2分别为系统上两个位置的振动级。

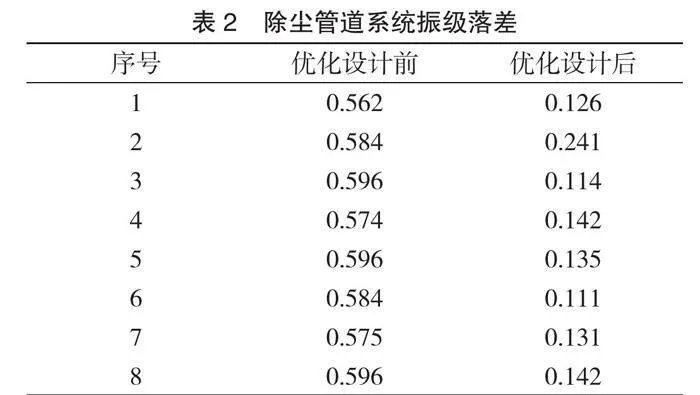

按照除尘管道系统的优化设计,布设8个点,统计不同点的振级落差,结果如表2所示。

从表2可以看出,优化后的除尘管道系统振级落差明显低于优化设计前,除尘管道系统的振动运动已不明显,说明采取的优化设计方法控制系统振动效果良好。

4 结论

通过减少弯头数量和位置、设计过渡段、保持除尘管道中流体稳定以及改良风道布局,控制除尘管道系统振动发生,并利用有限元分析方法,构建仿真模型,实现对管道系统振级落差的精确模拟与预测。结果表明,采取的优化设计方法控制系统振动效果良好。然而,除尘管道系统的振动控制及优化设计是一个持续发展的过程。随着工业技术的进步和环保要求的提高,需要引入新方法来应对复杂多变的挑战。

参考文献

1 吴海涛.水轮发电机组滑环智能监测与除尘系统研究及应用[J].现代工业经济和信息化,2024

(5):158-160.

2 丁厚成,许婉萍,邓权龙,等.基于CFD-DPM的空气幕协同排风罩增效除尘研究[J/OL].安徽工业大学学报(自然科学版),1-11[2024-08-27].http://kns.cnki.net/kcms/detail/34.1254.N.20240809.1140.002.html.

3 姜志勇.火力发电厂电除尘输灰系统节能改造应用与测试分析[J].资源节约与环保,2024(6):10-14.

4 马旭东,李 昕,董奇夺.滚压线纵梁切割工序下抽风除尘工艺设备试验与改进[J].金属加工(冷加工),2024(5):37-40.

5 习 兰.一种基于S数的除尘管网调节计算方法[J].冶金能源,2023(5):25-27.