碲化铜渣中碲回收工艺研究

摘要:碲是重要的半导体材料,应用广泛。碲属于稀散金属,一般伴生于铜矿、铅矿与铋矿等金属矿中。

目前,工业制备碲的主要原料来自电解精炼铜、镍时副产的阳极泥。铜阳极泥处理过程中,部分碲会跟铜一起浸出到水中,加入铜粉时产生碲化铜渣。试验对碲化铜渣中碲的回收利用进行研究,采用“硫酸化焙烧+水浸脱铜+碱浸提碲+中和沉碲”工艺制备二氧化碲,二氧化碲经酸溶和亚硫酸氢钠还原制备碲粉。其间考察焙烧温度、碱浸温度等对碲浸出效果的影响,并对亚硫酸氢钠还原制备碲粉进行探索性研究。结果表明,在优化的工艺条件下,碲的回收率大于90%,得到的碲粉纯度大于90%。

关键词:碲化铜渣;碲回收;硫酸化焙烧;碱浸;还原

中图分类号:TQ125.3 文献标识码:A 文章编号:1008-9500(2024)10-000-03

01

Research on the process of tellurium recovery from copper telluride slag

Dong Xulong, Zou Xiaoping, Jiang Yingping, Zhang Xiaobing, Meng Xiaofei

(BGRIMM Technology Group, Beijing 100160, China)

Abstract: Tellurium is an important semiconductor material with a wide range of applications. Tellurium is a rare and scattered metal, generally found in metallic ores such as copper, lead, and bismuth. At present, the main raw material for industrial preparation of tellurium comes from the anode mud produced as a byproduct during electrolytic refining of copper and nickel. During the treatment of copper anode mud, some tellurium will leach into water together with copper, and copper telluride slag will be produced when copper powder is added. In the experiment, the recovery and utilization of tellurium from copper telluride slag is studied, and the process of “sulfuric acid roasting + water leaching to remove copper +

alkali leaching to extract tellurium + neutralization and precipitation of tellurium” is used to prepare tellurium dioxide, which is then dissolved in acid and reduced with sodium bisulfite to prepare tellurium powder. During this period, the influence of calcination temperature, alkaline leaching temperature, etc. on the leaching effect of tellurium is investigated, and exploratory research is conducted on the preparation of tellurium powder by reduction with sodium bisulfite. The results show that under optimized process conditions, the recovery rate of tellurium is greater than 90%, and the purity of tellurium powder obtained is greater than 90%.

Keywords: copper telluride slag; tellurium recovery; sulfuric acid roasting; alkali leaching; restoration

碲是重要的半导体材料之一,在化工、冶金、国防、能源、医药及电子等领域有广泛的应用[1]。碲属于稀散金属,丰度极小,地壳中的平均含量约为1×10-9,一般伴生于铜、铅、铋等矿中[2]。目前,工业制备碲的主要原料来自电解精炼铜、镍时副产的阳极泥。在卡尔多转炉处理铜阳极泥的工艺中,部分碲与铜一起浸出在水中,采用加入铜粉的方式进行处理时产生的碲化铜渣,一般折价销售,降低企业经济效益[3]。目前,常见的回收方法主要有酸性氧化浸出法[4]、氧压浸出法、苏打焙烧法和硫酸化焙烧法等[5]。试验采用“硫酸化焙烧+水浸脱铜+碱浸提碲+中和沉碲”工艺制备二氧化碲,二氧化碲再经酸溶和亚硫酸氢钠还原制备碲粉。

1 试验部分

1.1 材料与仪器

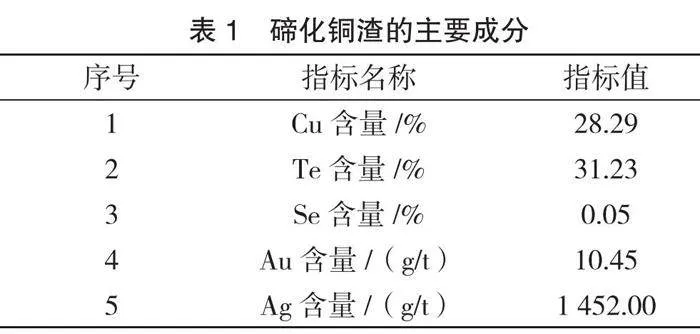

主要试验材料为国内某铜冶炼厂产出的碲化铜渣,其主要成分如表1所示。其他材料有浓硫酸、NaOH溶液、盐酸和固体NaHSO3。试验用水为去离子水。试验仪器主要有烧杯、马弗炉、玻璃棒、量筒和电子天平等。

1.2 试验方法

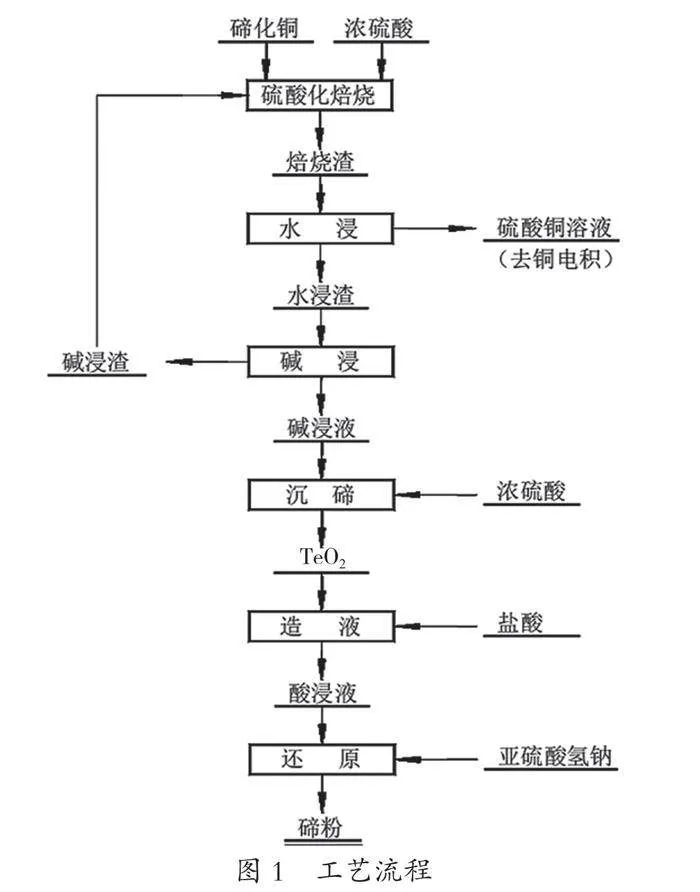

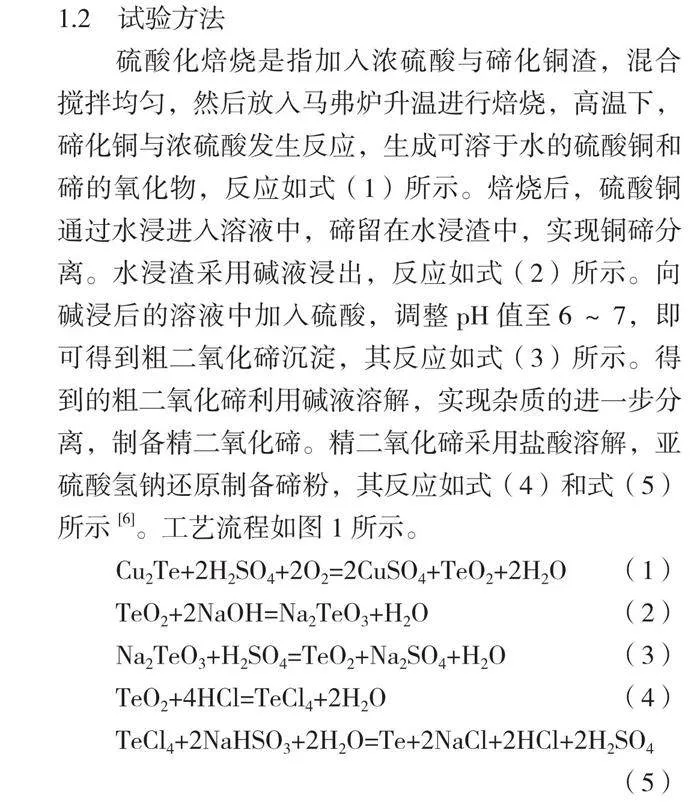

硫酸化焙烧是指加入浓硫酸与碲化铜渣,混合搅拌均匀,然后放入马弗炉升温进行焙烧,高温下,碲化铜与浓硫酸发生反应,生成可溶于水的硫酸铜和碲的氧化物,反应如式(1)所示。焙烧后,硫酸铜通过水浸进入溶液中,碲留在水浸渣中,实现铜碲分离。水浸渣采用碱液浸出,反应如式(2)所示。向碱浸后的溶液中加入硫酸,调整pH值至6~7,即可得到粗二氧化碲沉淀,其反应如式(3)所示。得到的粗二氧化碲利用碱液溶解,实现杂质的进一步分离,制备精二氧化碲。精二氧化碲采用盐酸溶解,亚硫酸氢钠还原制备碲粉,其反应如式(4)和式(5)所示[6]。工艺流程如图1所示。

Cu2Te+2H2SO4+2O2=2CuSO4+TeO2+2H2O(1)

TeO2+2NaOH=Na2TeO3+H2O(2)

Na2TeO3+H2SO4=TeO2+Na2SO4+H2O(3)

TeO2+4HCl=TeCl4+2H2O(4)

TeCl4+2NaHSO3+2H2O=Te+2NaCl+2HCl+2H2SO4

(5)

2 结果与讨论

2.1 硫酸化焙烧及水浸试验

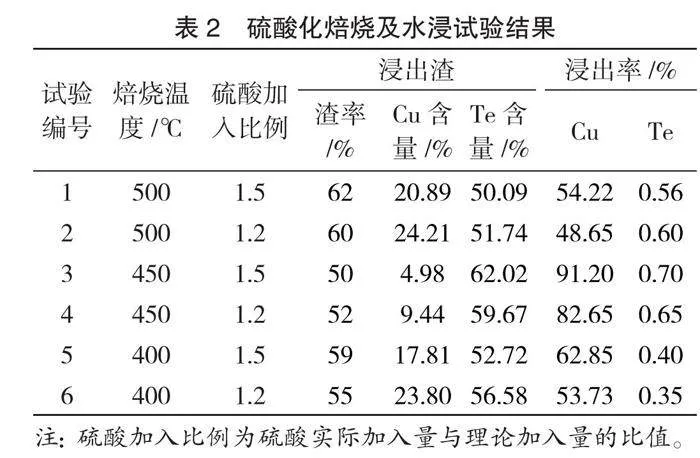

取一定量碲化铜渣与一定比例的浓硫酸混合,放入马弗炉进行焙烧,所得焙烧渣进行水浸除铜,液固比控制在5∶1,在80 ℃温度下反应2 h,分析各试验条件对碲、铜浸出效果的影响,试验结果如表2所示。结果表明,焙烧温度从400 ℃升至500 ℃,铜的浸出率先升高后下降,焙烧温度为450 ℃时,铜的浸出率达到最高,为91.20%。温度继续升至500 ℃,铜的浸出率降至54.22%。经分析,温度过高时,铜与碲反应,生成不溶于水的铜碲氧化物,降低铜的浸出率[7-9]。因此,最佳焙烧温度取450 ℃,硫酸实际加入量为理论加入量的1.5倍。

2.2 碱浸提碲试验

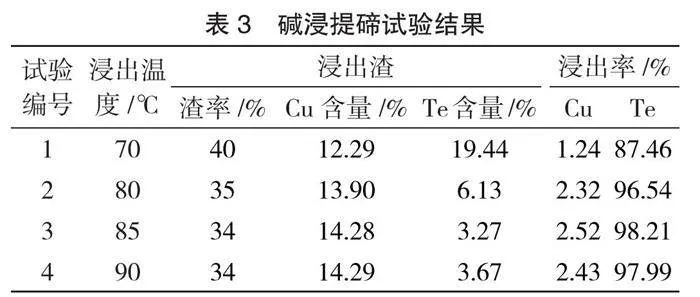

取一定量水浸渣与浓度100 g/L的碱液混合,液固比为5∶1,不同温度下反应2 h,考察其对碲浸出效果的影响,试验结果如表3所示。数据显示,碲浸出率随着温度的升高而升高,当浸出温度从70 ℃升至80 ℃时,碲浸出率从87.46%提高至96.54%。继续升高温度,碲浸出率变化不明显。因此,最佳反应温度取80 ℃。

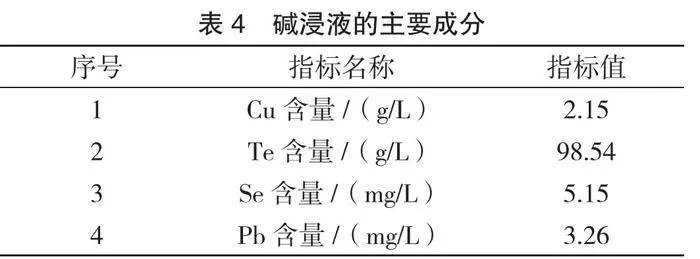

2.3 碱浸液沉碲试验

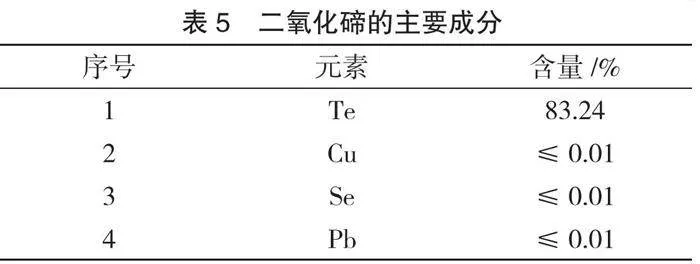

取一定量的碱浸液进行检测分析,结果如表4所示。室温下向碱浸液中加入体积比为1∶1的硫酸溶液,保持搅拌,调整pH值至6~7,即可得到二氧化碲产品。反应结束后,过滤并洗涤滤渣。二氧化碲分析结果如表5所示。

2.4 碲粉制备试验

常温下将沉淀得到的二氧化碲用浓度4 mol/L的盐酸溶解,液固比为5∶1,反应时间为1 h。溶解完成后,缓慢加入固体亚硫酸氢钠,继续反应2 h,即可还原得到碲粉[10-12]。将碲粉过滤后充分洗涤,分析结果表明,碲粉的碲含量为93.20%,铜、铅与硒的含量均小于0.001%。后续可通过火法精炼工艺进一步除杂,制备精碲。

3 结论

碲化铜渣经过硫酸化焙烧后,91.20%的铜可被水浸出,水浸液返回铜电解系统回收利用。在优化条件下,水浸渣碱浸可实现96.54%的碲浸出率。采用盐酸溶解,亚硫酸氢钠还原可制备碲含量为93.20%的碲粉。从全流程来看,碲的综合回收率与得到的碲粉纯度均大于90%。

参考文献

1 孙召明.铜阳极泥中碲的回收与提纯及其基础理论研究[D].长沙:中南大学,2012.

2 周令治.稀散金属手册[M].长沙:中南工业大学出版社,1993.

3 王俊娥.铜碲渣中碲的回收工艺研究[J].有色金属(冶炼部分),2017(8):1007-7545.

4 郭学益,许志鹏,李 栋,等.从碲渣中选择性分离与回收碲的新工艺[J].中国有色金属学报,2018(5):1008-1015.

5 熊家春.铜阳极泥卡尔多炉处理工艺中碲化铜渣及文丘里泥综合提取碲的研究[D].赣州:江西理工大学,2017.

6 余华清,谢祥添,韩义忠,等.碲阳极泥的控制及处理方法[J].中国有色冶金,2021(1):

37-40.

7 邹 哲,刘永康,徐一明,等.从碲渣中回收碲的工业试验研究[J].世界有色金属,2024(6):56-59.

8 张继润,孔德颂,攸 骏,等.硫化转型-定向还原法高效分离回收碲化铜渣和分银炉精炼渣中的碲[J].中国有色冶金,2023(5):84-93.

9 甄甜甜.酸性氧化浸出粗硒蒸馏渣回收硒和碲的研究[D].昆明:昆明理工大学,2022.

10 房孟钊,方 准,赵浩然.从沉金后液中回收碲的试验探索[J].中国有色冶金,2020(5):87-92.

11 刘 鹏,张兴勇,蔡加武.稀散金属硒、碲的火法回收工艺研究进展[J].有色冶金设计与研究,2020(4):19-21.

12 肖 鹏,王红军,叶逢春,等.稀散金属硒、碲回收工艺现状与展望[J].金属矿山,2020(4):52-60.