智能化提升系统在煤矿斜井主提升机中的应用

摘要:目前,煤矿斜井主提升机手动操作方式存在环节多、操作人员多、安全风险高等弊端。结合斜井主提升机智能化提升系统的改造方法,分析斜井主提升机智能化提升系统的功能、特点和应用效果,可为斜井主提升机智能化改造提供借鉴,确保系统实现智能化自动运行。

关键词:煤矿;斜井;主提升机;智能化改造

中图分类号:TD534 文献标识码:A 文章编号:1008-9500(2024)10-00-04

12

Application of intelligent lifting system in the main hoist of coal mine inclined shaft

ZHAO Xinguo

(Safety Supervision and Management Department of Yaojie Coal and Electricity Group Co., Ltd., Lanzhou 730084, China)

Abstract: At present, the manual operation mode of the main hoist in coal mine inclined shafts has disadvantages such as multiple links, multiple operators, and high safety risks. Combining the transformation method of the intelligent lifting system of the inclined shaft main hoist, analyzing the functions, characteristics, and application effects of the intelligent lifting system of the inclined shaft main hoist can provide reference for the intelligent transformation of the inclined shaft main hoist and ensure the intelligent and automatic operation of the system.

Keywords: coal mine; inclined shaft; main hoist; intelligent transformation

煤矿智能化是煤炭工业高质量发展的核心技术支撑,对于提升煤矿安全生产水平、保障煤炭稳定供应具有重要意义。随着国家推行煤矿智能化建设的力度越来越大,固定场所机电设备实施智能化改造,实现无人值守显得尤为重要。作为煤矿辅助运输的重要机电设备,提升机主要用于地面与井下、主要运输大巷与各采区水平之间人员、物料、矸石的运输,提升运输频繁,其提升效率直接关系到整个煤矿辅助系统的生产效率。目前,主提升机仍多通过各水平车场信号工进行信号打点,井口或绞车道最上一个水平的信号工将其转发至绞车房,提升机司机通过打点信号人工操控完成提升、下放,操作环节多,需要的值守人员多。各绞车道内安装有与提升系统配套的防人员误入系统、跑车防护装置和道岔指示系统等[1],但各系统未实现联动,需要由绞车司机、信号工配合操作,若某一环节操作不到位,则极易发生提升运输事故。因此,矿井斜井主提升机应用智能化提升系统,有助于增强斜井主提升系统操控可靠度,降低职工的劳动强度。

1 斜井主提升机智能化提升系统改造方法

斜井主提升机智能化提升系统主要借鉴电梯的运行控制模式,在保证提升机各项保护设置符合《煤矿安全规程》要求的前提下,对提升机电控系统、信号系统、跑车防护装置、防人员误入系统、道岔操作与指示系统在异构条件下进行有效集成和整合,实现斜井主提升系统业务数据的综合分析与功能联动。

1.1 提升机电控系统改造

现用的部分提升机电控系统具备简单自动开车功能,但通常仅实现自动启动、加速、减速与停车的简单自动控制,不具备绞车道各种设施工况实时监测、判断及联动功能,在这种情况下,自动运行安全性较低,因此基本未使用该功能。结合斜井主提升机电控系统的现状,如果要实现安全、可靠的智能化提升,就要求提升机电控系统为运行指令相关功能提供完善的逻辑控制和保护[2]。

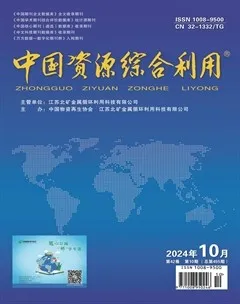

按照这个思路,改造提升机控制系统。在原有的半自动控制及各类保护控制功能的基础上,增加可编程逻辑控制器(Programmable Logic Controller,PLC)自动开车程序,跑车防护装置状态的实时监测与保护程序,各车场道岔位置的判断、控制及保护报警程序以及防人员误入系统的状态监测及报警程序。另外,要增加相应的PLC扩展模块,实现电控系统与信号系统、跑车防护装置、道岔控制系统、防人员误入系统的信息交互。煤矿斜井主提升机的智能化提升系统构成如图1所示。

1.2 信号系统改造

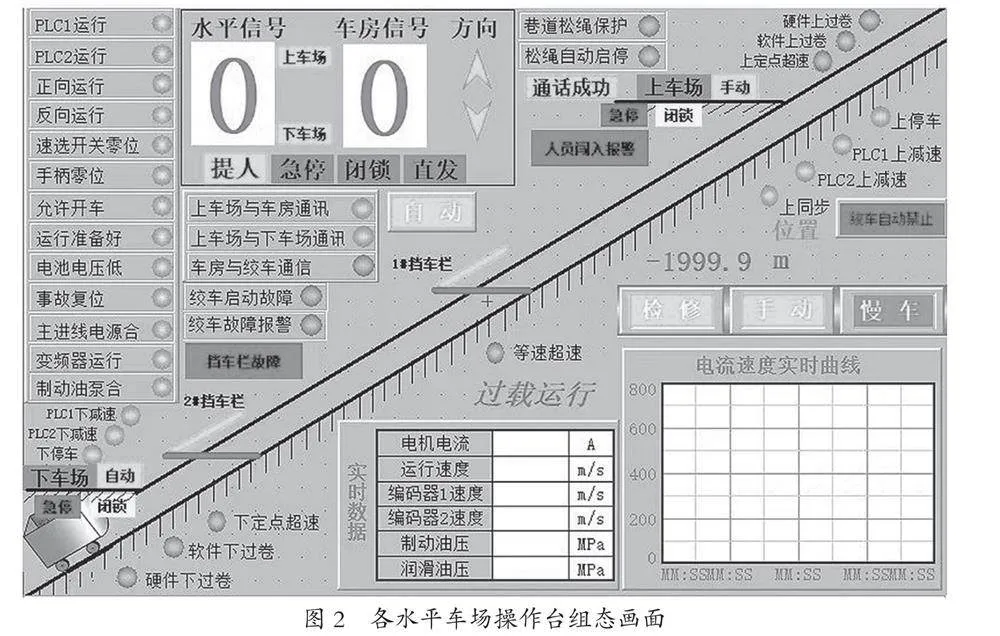

原有的信号系统是由信号工根据提升运输需求,通过信号台给提升机司机下达提升或者下放的信号指示,由提升机司机根据信号操作提升机。智能化改造后需要实现提升机的无人操作和自动运行,信号系统的改造是另一个关键点。现有的信号台往往只有基础的信号打点、水平选择和急停等功能,要想通过信号台控制提升机运行,就需要在信号操作台增加绞车运行方式选择、绞车故障复位等功能。同时,为实现由信号工完成原提升机司机实时监控提升机运行状态的职责,还需要在信号台增加提升机运行的组态画面,实时显示提升机运行参数、配套辅助设施的运行状态、保护动作及预警信息、绞车道配套的跑车防护装置、道岔、防人员误入系统的状态等,实现信号工与提升运输设备设施的交互。斜井提升机自动化控制信号系统中,各水平车场操作台组态画面如图2所示。

为了实现通过信号控制提升机运行的功能,升级信号台配套的矿用隔爆兼本安型可编程控制箱也是必需的。除信号打点、水平转换以及与提升机电控信号闭锁控制外,控制箱还需要与提升机电控系统的主控PLC实时进行各种提升运输指令数据的交换,通过信号操作台选择提升机运行方式,实现提升机自动开车等程序调用功能。提升机电控系统与信号控制系统之间通过铠装光缆连接形成通信网络,重要控制信号采用硬接线电缆连接。

1.3 跑车防护装置的改造

为实现跑车防护装置与提升机电控系统的融合,要将跑车防护装置控制系统数据接入提升机电控系统,由提升机电控系统实时采集、监测跑车防护装置的运行状态信息。但是,提升机电控系统不参与跑车防护装置的控制。另外,为了避免跑车防护装置挡车栏不动作或误动作而造成提升运输事故,改造过程中可增加挡车栏到位传感器。在提升运输过程中,提升机电控系统同时对跑车防护装置控制系统采集的数据及新装挡车栏到位传感器状态进行监测、比对,准确判断挡车栏的状态信息,并对监测的异常状态进行告警提示,对提升机进行自动减速控制,消除挡车栏误动作造成车辆与挡车栏相撞事故的风险。

1.4 道岔装置的改造

目前,所用的道岔多为气动道岔,通过阀门接通或切断气源来实现位置的控制,为了与提升机电控系统融合,实现自动化远程控制,必须将其改为电动控制。虽然目前有成熟的电动控制道岔,但为了减少改动,可在供气管路上增加电动阀,并通过各车场信号台及控制箱进行电动阀远程控制来实现道岔位置的控制。另外,利用道岔执行机构气缸导杆的导磁特性,在气缸两端安装传感器,实现道岔位置的判断。

2 斜井主提升机智能化提升系统的功能与特点

斜井主提升机应用智能化提升系统,可在水平车场信号台打点自动开车。车场信号工挂车完成后,选择车辆需进入的车场,所有车场预警开车。此时,相应甩车场的道岔自动拨至可进入车场位置,道岔上安装的传感器反馈到位信号。安全系统检测(检测内容有绞车道无人、挡车器状态正确、道岔到位)正常后自动打点进行提升,绞车运转,车辆进入直线巷道后,挡车器根据绳头位置自动升降。提升车辆到达需去往车场道岔以上后,自动停车,车场道岔自动拨至偏道位置(道岔上安装的传感器反馈到位信号),系统自动打点,提升机运转,下放车辆到目的车场后自动停车。各水平车场操作台显示绳头运行位置。水平操作台之间具备语言通信和钥匙闭锁功能(防止他人误发信号操作),可显示绞车运行数据,如电流、制动油压、温度、速度、润滑站油温及压力、残压等。

提升机智能控制系统与各水平车场阻车器、跑车防护装置、防人员误入系统、各水平道岔联动,实现提升信号与阻车器闭锁,即阻车器不关闭、关闭不到位,发不出提升信号。提升信号与各个水平跑车防护装置联动,跑车防护装置挡车栏位置不对,发不出提升信号。提升机运行中,当跑车防护装置状态出现故障时,提升机自动减速停车。可实现人员闯入报警、减速停车功能,也可实现道岔不到位闭锁功能。提升信号与提升机控制回路闭锁,提升机房未收到信号工发出的提升信号,提升机无法启动运行。急停信号与提升机安全回路闭锁,当提升机房收到信号工发来的急停信号时,提升机立即施行电气制动。各水平信号之间相互闭锁,当某一水平信号发出时,其他水平提升信号无法发出(急停信号除外),只有清零后,才能发出其他提升信号[3]。

3 斜井主提升机智能化提升系统的应用效果

斜井主提升机应用智能化提升系统,可以优化提升运输操作,提高斜井提升运输安全性,减人提效较为明显。随着提升机操作运行模式的优化,司机不需要在提升机房现场操作,信号工不需要操作道岔,可实现无人值守。斜井提升机应用智能化提升系统后,只需要信号工打点,车场的道岔会自动进行偏道、直道的监测与判别,并根据判别结果自动调整位置,提升机电控系统自动执行提升运输程序。窑街煤电集团有限公司金河煤矿与中信重工开诚智能装备有限公司联合设计,于2021年9月20日完成1 496轨道下山提升机的智能化改造,投入运行后,提升机实现无人值守和自动运行,岗位人员减少7人,大大提高工作质效。

提升机及绞车道设备、设施需要进行统一管理。改变以往提升机、信号以及提升机司机、信号工分属于不同区队管理模式下易产生相互推诿的状况,基本可消除因信号工和提升机司机注意力不集中、配合不到位、监控不全面、误操作等原因造成的提升运输事故。在异构条件下,可有效集成和整合提升机、信号系统、跑车防护装置、防人员误入系统、道岔操作与指示系统,实现斜井主提升机相关联业务数据的综合分析和功能联动。由提升机电控系统实时监测并综合判断各附属安全设施的状态和参数信息,针对异常情况自动给出最优的应对操作,较人为观察、判断更加准确、全面,大大提高斜井主提升机的安全性和可靠性。

4 结论

目前,窑街煤电集团有限公司共有16台在用的斜井主提升机,除金河煤矿1 496轨道下山提升机应用智能化提升系统外,其他仍采用传统的操作模式。根据辅助运输设备智能化改造方案,计划分步实施智能化提升系统改造,实现斜井主提升机的无人值守和自动运行。

参考文献

1 孙凡占.主斜井绞车智能化提升系统研究与应用[J].电子世界,2021(16):182-183.

2 马 宁.矿井提升机系统的智能化的应用[J].机电工程技术,2018(10):62-63.

3 罗伟刚.矿井提升机控制技术及应用[J].机械管理开发,2018(5):145-146.