基于外形特征的潍县萝卜筛选系统研制与试验

关键词:潍县萝卜;图像处理;目标检测;萝卜分级;YOLOv5s

0 引言

潍县萝卜又称潍坊萝卜,是山东省著名萝卜优良品种,近年来,潍县萝卜种植面积不断扩大,2019年首次突破3333.33hm2[1-2]。外表的缺陷检测是潍县萝卜上市销售前的重要环节,目前主要依靠人工分拣。人工成本投入大、筛选效率低等问题阻碍了潍县萝卜加工自动化产业发展。

近年来,机器视觉技术越来越多地应用于表面缺陷检测领域,与农业生产之间的联系变得更加紧密,农业的数字化进程已提上日程[3-4]。目前研究主要集中于马铃薯、西红柿、苹果等类似球状的水果蔬菜上,对于萝卜等非类似球状的水果蔬菜的研究处于起步阶段,而且主要面向胡萝卜[5-14]。谢为俊等[15-16]利用机器视觉技术对胡萝卜的不同缺陷实现自动识别,有效识别出胡萝卜青头、弯曲、断裂和分叉等缺陷。韩仲志等[17]利用提取骨架检测端点数的根须算法,在此基础上实现了对胡萝卜青头、须根与开裂的检测。倪建功等[18]对胡萝卜传统外部缺陷检测进行了改进,提出一种知识蒸馏模型,减少了网络模型及运行时间。

综上所述,当前依靠机器视觉进行分拣作业的研究已经逐渐成熟,本研究依托机器视觉技术,使用YOLOv5s对潍县萝卜缺陷识别模型进行训练,采用双摄像头进行潍县萝卜外表缺陷检测,通过下位机控制分拣动作的执行,筛选出外表缺陷的潍县萝卜。

1 数据集构建

1.1 图像采集

在山东省潍坊市的潍坊青泉农业科技有限公司,使用尼康相机(D7200型)在单一背景下采集潍县萝卜图像400张。通过与当地的从业者交流,将潍县萝卜的表面缺陷分为根部多头、弯曲、损伤和虫眼4种,如图1所示。具体缺陷种类的图像数量如表1所示。

1.2 数据增强

为增加样本多样性,避免数据集不足造成训练过程中产生过拟合问题,通过调节亮度与对比度、旋转、翻转、缩放、高斯模糊及添加椒盐噪声等诸多方法,对采集的潍县萝卜表面缺陷数据集进行增广,得到3200张潍县萝卜图像数据集,并按照(训练集+验证集)∶测试集=9∶1,训练集∶验证集=9∶1的比例,随机将2592张图片作为训练集、320张图片作为测试集及288张图片作为验证集。数据增强结果如图2所示。

1.3 数据标注

本研究使用LabelImg软件对潍县萝卜表面缺陷数据集进行人工标注,标注的类别包括duotou(多头)、wanqu(弯曲)、sunshang(损伤)和chongyan(虫眼)4类,标注完成后存储为XML后缀的文件。

2 识别检测样机搭建

2.1 结构设计

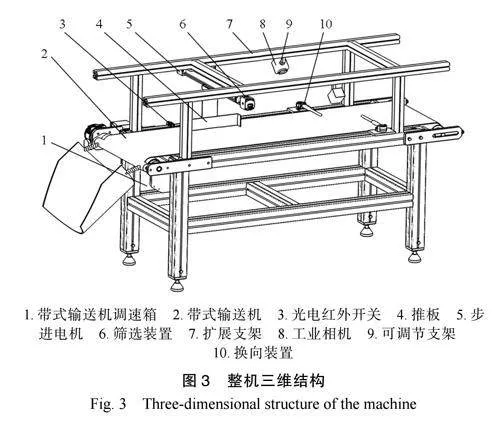

基于外形特征的潍县萝卜筛选系统由换向系统、图像采集与处理系统、筛选系统及控制系统等组成,整体结构如图3所示。

工作流程:将潍县萝卜置于输送机入口端,输送机带动萝卜前进,当萝卜经过换向装置时,若萝卜的方位与筛选系统中推板的夹角过大,则拨杆发挥作用调整萝卜方向,从而减小萝卜与推板的夹角。当萝卜被输送至工业相机对应位置时,工业相机获取画面,上位机识别模块通过YOLOv5s网络对萝卜实时画面进行检测,并将符合训练模型中表面缺陷的萝卜且置信度达标的检测结果用矩形框标出,并通过串口向单片机发送信号;当单片机接收到上位机信号后,在光电红外开关检测到萝卜进入推板范围时,单片机向步进电机驱动器发送信号使步进电机带动固定在滑台上的推板运动,将萝卜推出传送带,当滑块运动到另一端的限位开关处时,步进电机停止,完成一次分拣操作。下一次分拣时推板将从另一端开始运动,直到滑台运动到限位开关时停止,两侧交替分拣,提高了推板分拣效率。

2.1.1 换向装置

换向装置由拨杆和复位弹簧组成。整个换向装置可绕中心轴旋转,其三维结构如图4所示。两个换向装置错落固定在带式输送机两侧,左右两侧的拨杆沿左右方向的间距大于萝卜宽度,其作用是当萝卜经过换向装置时,若萝卜与推板水平线夹角过大,利用拨杆的作用使萝卜换向,从而减小萝卜与推板的夹角,在完成一次换向操作后,通过复位弹簧使拨杆恢复原位。

2.1.2 图像采集处理装置

图像采集与处理系统由上位机(笔记本电脑)与工业相机(S50PT1080型)组成。两台工业相机分别设置在扩展支架的左右两侧,通过可调节支架与扩展支架连接,借助可调节支架手动调节其采集角度。两台工业相机的设置大大减少了视野盲区,可以采集到萝卜更多的外表信息,增加了识别的准确性。

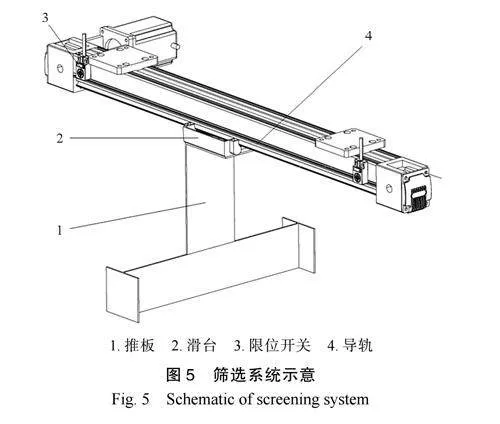

2.1.3 筛选系统

筛选系统由导轨、滑台、推板、限位开关和光电红外开关组成,三维结构如图5所示。其中,限位开关用于检测滑台的运动边界;光电传感器位于推板后方传送带边缘的横杆上,用于感知萝卜位置;推板安装在滑台上,由步进电机驱动滑台进行往复运动;推板上包裹泡沫垫,减少对萝卜的损伤。

2.2 控制系统设计

选用51单片机作为控制器,用于对上位机串口信息的接收、各传感器信号的采集及步进电机的控制等。控制系统的电路板通过AltiumDesigner软件设计,原理如图6所示。

上位机通过USB转TTL模块经串口向单片机发送控制指令,其python环境中需导入串口通信库pyserial进行相应编程。

3 样机试验

3.1 试验内容与方法

参考根茎类净菜加工流水线中人工分拣台的传送带速度,暂定样机传送带速度0.16m/s。当萝卜经过推板区域时,推板需要及时将缺陷萝卜推出传送带。推板最长允许动作时间为

经计算,在步进电机最高安全转速下,所选同步带滑台中滑块带动推板扫过传送带所需时间t2≈0.77s,远小于推板最长允许动作时间1.875s的设计要求,可以顺利完成分拣动作。若增加传送带速度,以滑台带动推板扫过传送带所需时间t2为参考,则可由式(1)反推出传送带可与推板匹配的最快速度约0.39m/s。

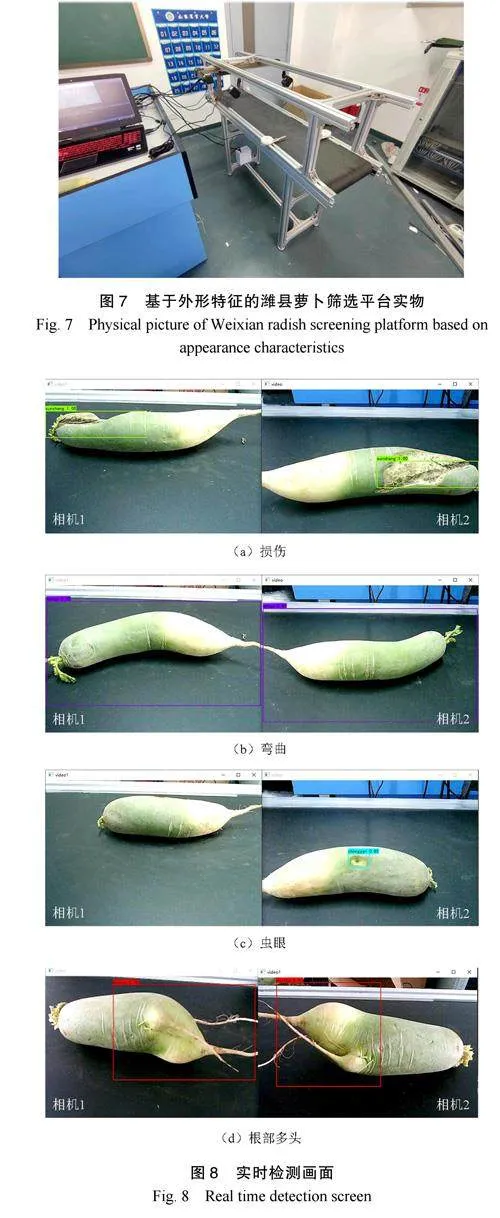

为了测试筛选系统是否能达到实际生产所需要的筛选效果,选取包含根部多头、弯曲、损伤和虫眼的潍县萝卜各50个,分别调整传送带速度为0.16、0.30和0.38m/s进行筛选试验,试验场景如图7所示。实时检测画面如图8所示。

3.2 试验结果与分析

筛选准确率试验结果如表2所示。在输送平台传送带速度0.16m/s时,筛选的总体准确率97.5%;速度提升至0.30m/s时也有92%的总体准确率;当传送带速度0.38m/s时,即提升到设计极限速度附近时,识别准确率下降明显。试验中,虫眼类缺陷识别率略低的原因是部分虫眼位于萝卜与传送带接触的底部,摄像头无法捕捉其缺陷。

4 结束语

(1)本研究针对潍县萝卜的筛选需求,设计了一种基于机器视觉的分拣系统。采用传送带进行萝卜输送,经换向装置调整萝卜姿态;双摄像头采集实时图像,处理后控制同步带滑台驱动推板进行分拣动作。

(2)在输送平台的速度分别为0.16、0.30和0.38m/s时,对样机进行了筛选准确率试验。结果表明,筛选的总体准确率分别为97.5%、92.0%和82.5%,筛选装置可高于流水线人工分拣台传送带的速度进行筛选作业,为潍县萝卜实际筛选系统研发提供设计参考。

(3)本筛选装置还存在以下待研究问题:一是对于潍县萝卜虫眼缺陷的识别问题,可增加翻转装置,进一步减少视觉检测的盲区,提高识别准确率;二是本筛选系统缺少对潍县萝卜内部品质的检测,后续可增加高光谱系统,进一步完善筛选功能。