饲用苜蓿茎秆拉伸试验力学特性及仿真分析

关键词:饲用苜蓿;茎秆力学性能;本构方程;函数关系;仿真分析

0 引言

苜蓿被誉为“牧草之王”,是一种国内外重要的饲喂草料,近10年来,我国从国外进口苜蓿干草量增加了10倍,进口依赖度已超过40%。2022年,仅从美国进口苜蓿干草就达140.23万t,这对我国饲草料安全和畜牧业高质量发展形成了巨大的潜在威胁[1]。

割刀是苜蓿收获机械关键部件,在设计制造过程中,苜蓿茎秆力学特性是重要的设计依据,苜蓿力学特性由于生长时期、测试部位、生长地域等差别导致生物学特征差别较大,同时,苜蓿茎秆的黏弹性与各向异性使得应力−应变之间呈现非线性关系。拉伸试验是获得力学特性参数最重要的手段,但是长期以来,采用拉伸试验测得的苜蓿茎秆力学性能存在数据差异大且结果重复性差等问题。GALEDAMN等[1]研究得出,苜蓿茎秆轴向抗拉强度是一个较大范围(9.24~43.82MPa),杨氏模量0.79~3.99GPa。王伟[2]利用ANSYS-Workbench模拟甩刀切割苜蓿茎秆时,弹性模量Ex及Ey为101.3MPa、Ez为37.8MPa。柏春浩[3]研究了苜蓿茎秆不同部位的力学性能,得到茎秆弹性模量Ex及Ey为49.53MPa、Ez为201.46MPa。茎秆拉伸过程是一种复杂的非线性动力问题,导致苜蓿茎秆/割刀切割机制研究存在较大困难[4]。同时,在对切割过程进行仿真模拟时,刚性体(割刀)/柔性体(茎秆)相互耦合需要较为精确的数据支撑。因此,采用计算机数值模拟仿真技术,通过构建茎秆力学性能的本构方程,对苜蓿拉伸过程力学特性进行仿真模拟,准确了解其切割过程中的特点和规律,从而设计出更高效的切割部件[5]。这不仅能提高苜蓿收获效率,还为其他相关领域的研究提供重要的理论依据和实践指导[6]。

本研究构建了苜蓿茎秆本构模型,利用ABAQUS软件,对饲用苜蓿茎秆拉伸过程进行仿真模拟,获得苜蓿茎秆的力学特性,并与试验结果进行对比,验证这种研究方法的可靠性,为设计高效苜蓿收获机械关键部件提供数据及理论支撑。

1 材料与方法

1.1 试验材料

试验材料取自山东现代农业产业技术体系牧草创新基地的孕蕾期三得利紫花苜蓿,如图1a所示。随机选取生长良好、无病虫害、直径均匀的植株。因含水率影响苜蓿茎秆力学特性,需迅速采样避免弯折,用保鲜膜封装后带回实验室测试,以确保试验准确性[7]。

收集苜蓿后,去除枝叶,保留茎秆,选100株茎秆分4组,每组25根,按植株位置分上部、中部、下部3段茎秆,下部截取距地面割茬5~10cm两节点处。茎秆试样长115mm,直径均一、无弯曲。共制300个茎秆试样,如图1b所示。

进行苜蓿茎秆抗拉力学试验,每组重复3次,精确记录数据。拉伸部分位于两节点间,试样取两节点外10~20mm,便于夹持。测量上部、中部、下部茎秆试样的直径、长度和壁厚,长度用1mm精度钢尺测,直径取中间位置3次平均,壁厚取两端平均,均用0.02mm精度游标卡尺测量。试验时保持其他试样密封,减少水分散失对结果的影响[7-8]。

1.2 试验仪器设备及测试方法

采用济南试金集团生产的WDW-5E型1级精度电子万能试验机,其力值精度0.5%,位移精度0.1%,进行饲草料苜蓿茎秆准静态拉伸试验,如图2所示。在标准拉伸模具上持续测试,固定苜蓿秸秆两端,做技术处理防滑脱,确保茎秆轴向与加载方向一致并垂直。大直径试样用木棍辅助夹紧,小直径柔软试样则缠绕柔软材料。以60mm/min速度加载至完全拉断。

2 结果与分析

2.1 苜蓿茎秆拉伸试验与本构模型建立及验证

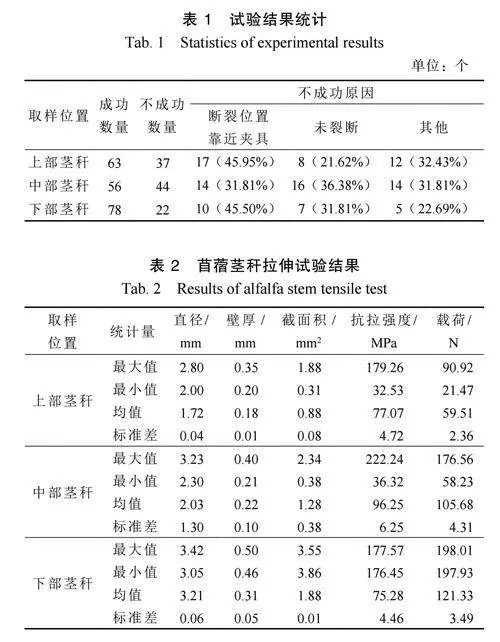

重复拉伸试验过程,直至完成所有试样的拉伸试验,输出试验结果,并对成功和不成功的茎秆数据进行统计归纳分析,具体如表1和表2所示。对100株苜蓿的300个茎秆试样进行拉伸测试,并利用Matlab剔除异常值,得到有效数据。由表1可知,上部茎秆63个、中部茎秆56个、下部茎秆78个,共197个,占总量65.67%,失败原因包括断裂位置近夹具、夹紧不足等。分析发现抗拉强度与截面积、直径显著相关(P≤0.01),与截面积相关性更强[9]。

随机选取上部、中部茎秆各50个和下部茎秆60个成功试样数据,余下数据验证曲线准确性。回归分析得抗拉强度与截面积的拟合曲线:上部、中部茎秆以三次多项式最优(拟合度分别为0.647和0.736),下部茎秆以幂指数形式最佳(拟合度0.783),与赵春花等[10]、付作立等[11]研究结果相似。直径分析显示,上部茎秆直径2.00~2.80mm、中部茎秆直径2.30~3.23mm、下部茎秆直径3.05~3.42mm。中部茎秆多为椭圆秆状,直径取大小径均值;上部、下部茎秆多为圆秆。同植株下部茎秆直径最大,中部茎秆次之,上部茎秆最小;中部茎秆壁厚最大,下部茎秆次之,上部茎秆最小。

由表2可知,同一植株上部、中部、下部茎秆的拉断载荷递增,但抗拉强度无显著变化。原因可能在于直径和壁厚测量精度不足,导致截面积差异大。茎秆直径和壁厚由上至下递增,导致拉断载荷递增;而抗拉强度不仅与载荷相关,还与截面积成反比。在直径相近时,壁厚增加使载荷上升而抗拉强度下降;直径变化时,载荷与抗拉强度也有类似趋势。上部、中部、下部茎秆的平均抗拉强度分别为77.07、96.25和75.28MPa,平均载荷分别为59.51、105.68和121.33N。数据分析揭示了抗拉强度与截面积的函数关系,上部、中部茎秆符合三次项函数,下部茎秆更贴近幂指数关系,支持了付作立等[11]的研究结果。上部茎秆较细小,易拉伸破坏,测量时变形导致数据不准确,安装时易机械损伤,使测量结果偏差。拟合曲线预测准确性验证显示,中部茎秆预测值与真实值相关性最佳(拟合度0.961),下部茎秆0.812、上部茎秆仅0.453。中部和下部茎秆的回归曲线更真实反映情况,上部茎秆较差。原因:一是相关系数0.647较低,验证效果差;二是预测数据较少,异常误差可能性大,难以全面反映真实相关性。因此,4组验证的相关系数差异显著。

苜蓿茎秆是黏弹性与正交各向异性复合材料,在应力与变形之间没有明确的线性关系,但是其力学指标与茎秆生物学特征密切相关[12]。国内外研究人员在苜蓿茎秆力学研究中,根据弹性理论,忽略惯性力和体积力,其平衡方程为

通过坐标转换后,得到其本构方程的工程常数表达式,最终得到苜蓿茎秆在各向同性面内存在如下力学关系:弹性模量Ex=Ey;剪切模量与弹性模量关系为Gxy=Ex/2(1+μxy);在各向异性平面内,由工程常数关系式,可得到泊松比μxz=μyz,剪切模量Gxy=Gyz。得到苜蓿茎秆平均拉伸弹性模量59.3MPa(即Ez=59.3MPa)、平均剪切模量为44.96MPa(即Gxy=44.96MPa)、平均压缩弹性模量为110.2MPa(即Ex=Ey=110.2MPa)。饲用苜蓿材料属性数据具体如表3所示。

2.2 苜蓿茎秆拉伸过程计算机数值模拟仿真分析

在仿真建模过程中,由于芽节处相对于茎秆,尺寸及力学强度可以忽略不计,同时髓部中间中空,不承受力的作用,可以把复杂的饲用苜蓿茎秆简化为表皮、厚壁机械组织和薄壁机械组织组成的结构模型空心圆柱体。根据苜蓿茎秆材料的本构关系,假定饲用苜蓿茎秆为等截面空心圆柱体,材料属性为正交各向异性弹性材料,苜蓿茎秆直径3.2mm、长度115mm,苜蓿茎秆髓部中空结构内径2mm[13-16]。建立饲用苜蓿茎秆的有限元模型如图3所示。

采用ABAQUS软件CAE建立与实际试验一致的拉伸仿真模拟试验,为了确保模拟结果尽可能接近实际拉伸效果,需要在模拟过程中反复调整本构模型的相关参数,根据拉伸后的表现特征与物理试验对比进行本构模型参数的确定[17]。为趋近真实,仿真中的三维模型参照拉伸试验中所用仪器的参数,将Solidworks中建立的模型以.stl格式导入CAE[18-19]。当苜蓿茎秆进行拉伸时,根据试样特性曲线图,拉伸可分为3个阶段:前期为茎秆的线性变形阶段,此时茎秆被拉伸变形;中期为塑性阶段,此阶段主要进行茎秆的塑性变形;后期为接近拉断阶段。对比拉伸力学试验与仿真试验结果可得,相对误差在4.09%以内,证明所建苜蓿空心茎秆分布模型可靠。

根据ABAQUS后处理分析可知,茎秆模型大致由11748个网格组成,模拟试验过程中苜蓿茎秆网格变形数量变化显示,在[0,0.22)s时,茎秆在受重力状态下被拉直,刚进入拉伸前期线性变形开始状态,茎秆处于完整状态,所以网格暂时没有发生变化,此时茎秆受拉最小。在[0.22,0.55)s时,上下压夹具对茎秆进行拉伸,此时茎秆受到的拉伸力增强,所以网格的变形数量逐渐上升,茎秆受拉初步增大,处于线性变形阶段。在[0.55,0.76)s时,茎秆进一步拉伸,受到拉伸力作用加大,此时网格变形数量进一步增多,茎秆产生变形拉长,受拉仍处于增加阶段,处于塑性变形结束阶段。在[0.76,1.00]s时,茎秆完全拉伸,受到的拉伸力不再变化,网格变形数量趋于稳定,此时茎秆受拉达到最大,处于拉断阶段。在整个拉伸过程中,苜蓿茎秆受到初步受力、受力增大、稳定受力的作用导致模型网格数量变化。

苜蓿茎秆力学特性宏观应力−应变曲线与茎秆微观结构密切相关。苜蓿茎秆由厚壁机械组织、薄壁基本组织和网状维管束组织组成。在拉伸过程中,组织中纤维逐渐拉伸和延长。初始阶段的拉伸使得纤维的排列更加平行和有序,原本松散的纤维之间的相互作用增强,从而增强了细胞壁的整体结构。组织中纤维层越厚,拉伸强度越大。同时,各组织的细胞间连接也发生变化。原本较弱的细胞间连接逐渐受到拉伸力的作用而增强,细胞之间的连接更加紧密,促进了细胞的整体结合和茎秆的完整性,拉伸应力增大。

在拉伸过程中,各组织内部的应力分布发生变化。高应力区域可能会发生局部的拉伸和变形,而低应力区域相对较少受到影响。随着拉伸的持续,各组织中纤维和其他成分的变形和伸长加剧,会被拉伸并重新排列。然而,高应力区域内细胞间连接的强度无法进一步增大,导致拉伸应力的增幅下降。

从微观角度发现,拉伸开始时,拉伸应力的增幅较大,随着拉伸位移的增大,增幅逐渐减缓。这是由于各组织中纤维的拉伸和重新排列、细胞间连接的增强及不同区域内应力分布的差异导致的。这些变化对苜蓿茎秆的机械性能和结构完整性具有重要影响。

2.3 苜蓿茎秆拉伸过程力学性能分布特征及结果验证

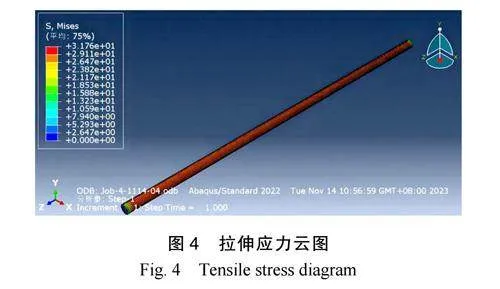

由图4可知,当拉伸应变1%时,苜蓿茎秆整体变形不明显,此时最大应力出现在苜蓿茎秆长度1/2处,其大小0.4952MPa,并且整体应力分布情况是由苜蓿茎秆模型两端向茎秆长度1/2处逐渐增大;ODB(opendatabase)数据显示,施加到苜蓿茎秆的力是32.18N。当拉伸应变4%时,苜蓿茎秆整体变形明显,此时最大应力出现在苜蓿茎秆长度1/2处,其大小9.491MPa,并且应力整体分布情况是由苜蓿茎秆模型两端向茎秆长度1/2处逐渐增大;ODB数据显示,施加到苜蓿茎秆样品的力是91.3N,此时,苜蓿茎秆具有出色的抗拉伸性能。当拉伸位移达到10%时,随着拉伸位移的增加,苜蓿茎秆模型变形程度也增加,变得越来越长,应力也越来越大,最大应力出现在苜蓿茎秆长度1/2处,其大小31.76MPa,在苜蓿茎秆长度1/2处,局部出现塑性变形;ODB数据显示,施加到苜蓿茎秆样品的力是194.8N,拉断的风险增加。

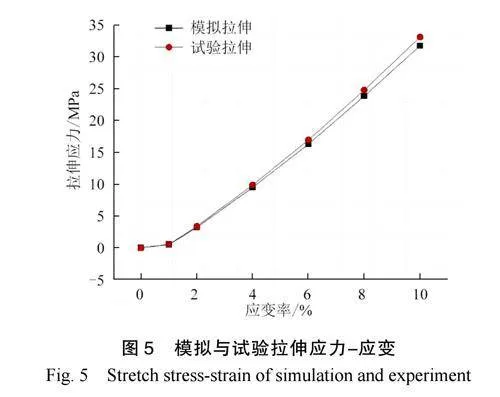

拉伸试验时,统计应变值分别为0、1%、2%、4%、6%、8%和10%时,对应的仿真模拟应力值和试验值,取平均值,采用Origin2022制图,模拟和试验应力−应变曲线具体如图5所示。

由图5可知,拉伸仿真与试验验证应力−应变曲线吻合度较高,得到拉伸最大应力33.12MPa,与仿真拉伸应力误差4.09%,验证了仿真模拟的准确性和有效性。

3 结束语

(1)对饲用苜蓿茎秆不同部位进行拉伸试验,研究了茎秆抗拉强度和断面截面积的函数关系,结果表明,上部和中部茎秆满足三次项函数关系,下部茎秆更近似于幂指数关系。

(2)采用ABAQUS软件,对苜蓿茎秆拉伸过程进行仿真模拟,试验验证结果表明,饲用模型茎秆拉伸应力−应变曲线与模拟结果相吻合,茎秆抗拉强度的模拟结果31.76MPa,与试验误差约4.09%,验证了模拟结果的可靠性。

(3)本研究创新性地引入ABAQUS软件开展苜蓿茎秆拉伸过程力学性能研究并试验验证其准确性和有效性。仿真与试验拉伸应力−应变曲线存在4.09%的吻合度误差,可能苜蓿茎秆试验样本数量不足,导致测量误差过大,影响到拉伸试验应力−应变曲线变化趋势;再有可能就是本构模型的科学合理性不足,未能将苜蓿茎秆全部特性纳入到该模型中。

未来研究的方向:制定科学合理的试样采集方案,增大样本数量,降低苜蓿茎秆试验误差。深入科学地研究苜蓿茎秆特性规律和生物形状,对比总结各种作物茎秆本构模型优缺点,进一步优化苜蓿茎秆本构关系模型,提高苜蓿茎秆力学特性仿真精度,为开展苜蓿茎秆、割刀切割机制研究提供新的思路和方法,获取苜蓿切割过程中刚性体(割刀)、柔性体(茎秆)相互耦合的精确数据,为设计出更高效的切割部件提供科学和准确的理论依据。