打包采棉机打包机构关键部件轻量化设计

关键词:打包采棉机;摇臂组件;尺寸优化;拓扑优化;轻量化设计

0 引言

棉花是我国重要的经济作物和战略物资原材料,国家统计局数据显示,2022—2023年我国棉花产量位居世界第1位[1]。随着农业机械化进程的不断推进,采棉机也随之出现并得到了推广和应用,机械采收棉花能有效改善人工采收带来的高成本和低效率问题,目前,人工采收的方式正逐渐向机械采收迈进,其中打包采棉机因具有工作效率高、采摘打包一体化和不停机卸包等优点成为目前主流的棉花采摘设备。

打包机构是打包采棉机的核心部件之一,其性能严重影响着棉包压缩成型的质量,摇臂组件则是打包机构的关键部件。由于摇臂组件为悬臂结构,在打包过程中需要克服自身重力和打包带的张紧力做功,对摇臂组件的性能有着较高的要求,因而摇臂组件的质量不宜过大,增加能耗和成本的同时也会对打包机构的工作性能造成不利影响,故对其进行轻量化设计能进一步减轻摇臂组件的质量,改善静动态特性和提高打包机构的工作性能。

研究人员对植保无人机[2]、喷雾机[3]、油菜割晒机[4]、蔬菜田间动力机械[5]、甘蔗收获机[6-7]及水稻收获机[8-9]等农业机械的轻量化设计进行了研究,并取得了一定的成果,为结构的轻量化设计和提高机械结构静动态特性提供了参考价值。本研究以4MZD-6型打包采棉机打包机构的摇臂组件为研究对象,拟结合尺寸优化和拓扑优化对摇臂组件进行轻量化设计,并提高其静动态特性,从而实现改善打包机构工作性能的目的。

1 结构原理

打包机构结构如图1所示。其工作原理:打包带依次缠绕在多个辊子上,为一个闭合的整体,并且有一定的张紧力;驱动辊提供动力,在摩擦力作用下带动打包带循环转动,同时转动的打包带也能带动其他辊子转动。当籽棉开始喂入后,转动的打包带依靠与籽棉间的摩擦力,带动籽棉一同转动,随着籽棉的不断喂入,棉包逐渐成型为圆柱形,并挤压籽棉,配合摇臂组件的逆时针转动,使棉包的半径不断增大,直到到达指定尺寸后经包膜装置包膜并排出机器外,形成有一定压实密度、一定尺寸的圆柱形棉模。

摇臂组件在实际生产过程中,两侧的摇臂和转动辊焊接为一体,摇臂辊通过螺栓连接安装在摇臂组件上,故将摇臂组件作为整体进行轻量化设计,其三维模型如图2所示。

在对摇臂组件进行轻量化设计时,需要按照以下原则进行:一是优化后的摇臂组件应不改变或优于原有结构的静动态特性;二是优化后的摇臂组件应满足正常工作时的强度和刚度要求;三是优化后的摇臂组件应比原有结构的质量更小。

2 摇臂组件有限元分析

2.1 摇臂组件载荷分析

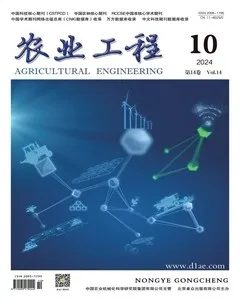

在进行有限元分析前,需要先确定载荷,故有必要先对摇臂组件进行受力分析。由于在打包过程中,摇臂组件承受的载荷随着籽棉的喂入而不断增大,当棉包达到设定的最大尺寸停止喂入,即打包完成时,摇臂组件承受的载荷最大,故可以在此状态下进行分析,此时的打包机构状态如图3所示。

图3中,辊子A1、A2为驱动辊,辊子B1~B7为张紧辊,辊子C1~C4为摇臂辊。打包完成状态下,摇臂辊对摇臂组件的施力情况如图4所示。

图4中,E11~E18分别表示打包带与各辊子的接触切点,摇臂组件受打包带的张紧力直接作用在摇臂辊C1~C4上,打包带在各摇臂辊处会带动摇臂辊同步转动,故与各摇臂辊相接触的各段打包带的张紧力可近似认为都相等,这里设为Ft。

在摇臂辊C1~C4处,打包带的张紧力分别沿着切线的方向,在各切点坐标已知的情况下,根据几何关系可以分别得到

通过上述式(1)和式(2),可以分别得出各摇臂辊对摇臂的合力大小及方向。4个摇臂辊的结构相同,可设质量为GC,摇臂相对于其工作受力载荷而言,自身的重力可以忽略不计,此时摇臂组件的受力分析如图5所示。

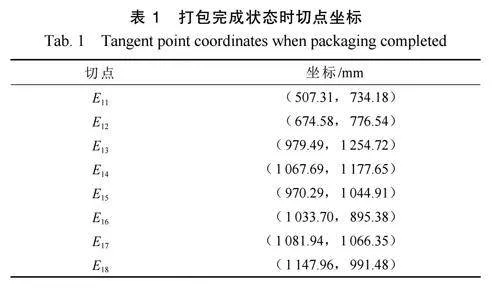

通过对现有打包采棉机的打包机构进行分析,打包完成时摇臂组件相对于初始状态下转角设置65°,按打包统计数据此时棉包的质量约2400kg,打包带张紧力Ft约13000N,各摇臂辊质量GC约120kg,半径89mm,可以得出该状态下各切点坐标如表1所示。

将上述切点坐标及原始设计数据带入式(1)和式(2)可得摇臂组件受力情况。由于摇臂组件为对称结构,可得单侧摇臂组件的受力情况如表2所示。

2.2 摇臂组件有限元模型

为了验证摇臂的静动态特性,利用ANSYS软件对摇臂进行最大载荷工况下的仿真分析,根据材料属性完成摇臂组件的材料设定,摇臂材料为Q345,小摇臂和转动辊材料为Q235,并通过焊接加工为一体。网格划分时,设置网格大小6mm,确保在最薄部位至少有3层网格,此时网格单元261834个,网格节点1364375个,单元质量的平均值0.75151>0.7,证明网格质量较好。设置载荷时,将力分解为Y、Z轴的分量形式,左侧转动辊设置固定支撑,并对Z轴方向施加位移约束来模拟实际工作条件,摇臂的载荷加载情况如图6所示。

2.3 摇臂组件静力学分析

对摇臂的总变形和等效应力求解之后,得到其总变形云图和等效应力云图,如图7所示。

由图7可知,摇臂的最大变形出现在右侧端部,为2.067mm;摇臂的最大等效应力出现在转动辊附近,为111.1MPa,小于许用应力值。

2.4 摇臂组件模态分析

打包采棉机在棉花采摘过程中,会因田间地面颠簸和发动机振动等原因导致采棉机的机架受到激励,进一步传递到摇臂组件,激励频率一般为0~10Hz[10]。本研究利用ANSYS模态分析模块,在摇臂一端施加固定约束,另一端自由状态下得到摇臂模态前6阶固有频率振型,如图8所示。

由图8可知,摇臂组件的各阶固有频率较高,远大于工作时的激励频率,说明摇臂组件的动态性能较好。

3 优化基本理论

3.1 尺寸优化

尺寸优化作为一种结构优化方法得到了广泛应用,其设计变量与刚度矩阵一般呈现简单的线性关系,优化变量为结构的尺寸参数。尺寸优化的数学模型为

3.2 拓扑优化

随着科学技术的不断发展,拓扑优化作为一种新兴的结构优化方法受到了学者的广泛关注。拓扑优化在优化的同时也能促进结构的尺寸优化和形状优化,是目前结构优化领域研究的重点和难点[11]。拓扑优化主要分为边界演化法和材料分布法两大类,其中边界演化法主要有水平集方法(SM)和移动变形组件(MMC)等;材料分布法主要有均匀化方法、变密度法、渐进结构优化(ESO)和独立连续映射(ICM)等。目前主流的商业软件大多集成的是变密度法,并且该方法具有设计变量描述简单、便于实施等优点,是目前应用较为成熟的方法,故本研究拟采用变密度法进行拓扑优化。

变密度法的本质是在结构中引入相对密度为0~1之间的假定材料,并建立优化目标与相对密度的函数关系,使结构中材料分布趋于最优。本研究优化以最大化刚度为目标,其优化数学模型可表示为

由于变密度法引入的中间密度不是实际存在的,为了抑制中间密度单元,获得相对密度成0~1分布的清晰结构,需要用插值模型进行处理。变密度法通常采用两种插值模型:固体各向同性材料惩罚模型(SIMP)[12]和材料属性有理近似模型(RAMP)[13]。由于SIMP模型对中间材料密度单元的惩罚效应优于RAMP模型,故本研究采用SIMP模型[14]。其表达式为

求解目标函数时,通常运用优化准则法(OC)更新设计变量,并进行收敛性判断,直到满足设定的精度要求。

4 轻量化设计

在整个摇臂组件中,质量占比较大的结构为两侧的摇臂和转动辊,而且也是主要的承载结构,故将其作为优化对象。考虑到转动辊主要承受扭矩载荷,采用尺寸优化更合理;而摇臂主要承受弯矩载荷,采用拓扑优化更合理,故本研究分别采用尺寸优化和拓扑优化对转动辊和摇臂进行优化设计,从而实现对摇臂组件的轻量化设计。

4.1 转动辊尺寸优化

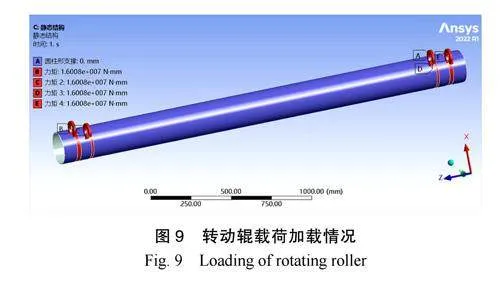

转动辊为空心圆形管材,材料为Q235,载荷施加情况如图9所示。

通过对转动辊进行静力学分析,得出其总变形0.027478mm,等效应力115.72MPa。进行尺寸优化时,以转动辊的内径和外径作为设计变量,并将其质量和等效应力的最小化作为优化约束,选择一组最优解进行尺寸圆整后得到优化前后的参数对比如表3所示。

由表3可知,通过对转动辊进行尺寸优化,优化后的质量减轻了8.585kg,并将优化后的尺寸同步修改到摇臂上,再进行摇臂的拓扑优化。

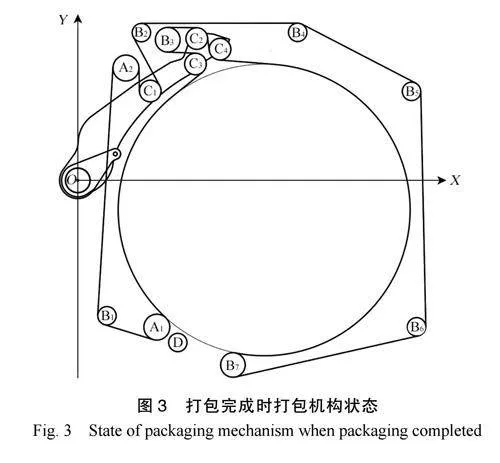

4.2 摇臂拓扑优化

由于摇臂组件的摇臂对称布置,受力情况相同,故只需选择单个摇臂进行分析。分割好设计空间,设定好载荷边界条件和材料属性后,添加挤压制造约束使得优化后的结果能贯穿摇臂方便后续加工,并添加响应约束,设置质量目标为设计空间总体积的70%,得到的优化结果如图10所示。

将优化后的摇臂进行形状、倒圆角修正和结构合理化设计后模型重建,结果如图11所示。优化前摇臂质量44.386kg,优化后删除材料9.467kg,优化比例21.33%,最终摇臂摇臂的总质量减少9.467×2=18.934kg。

5 摇臂组件优化后性能验证

5.1 优化前后静态性能对比分析

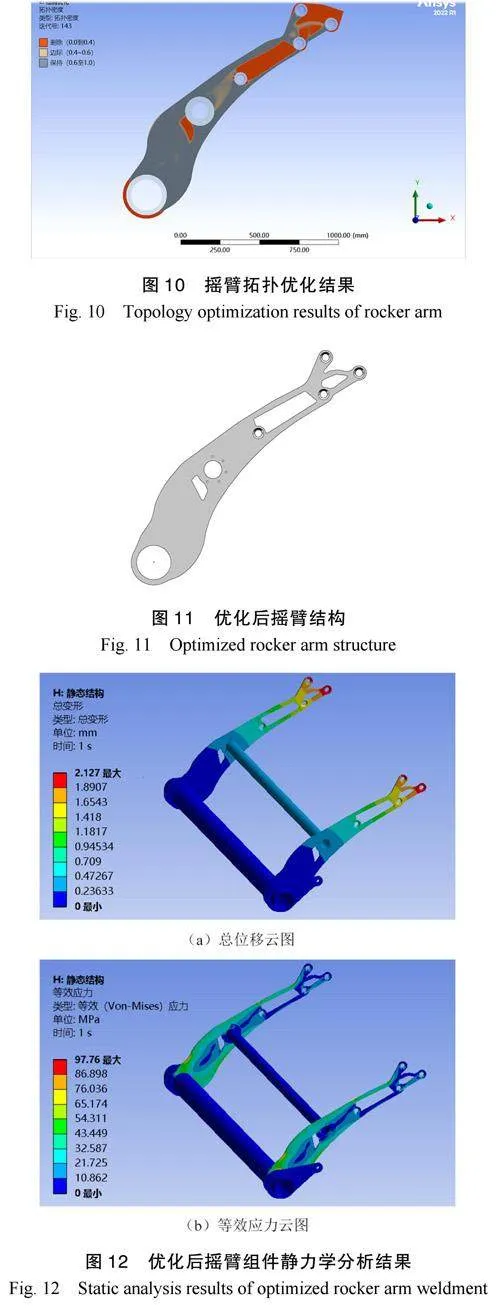

为探究优化后摇臂组件静动态特性是否有所提高,将优化后的三维模型导入到ANSYS软件中再次进行静力学分析,总位移云图和等效应力云图如图12所示。

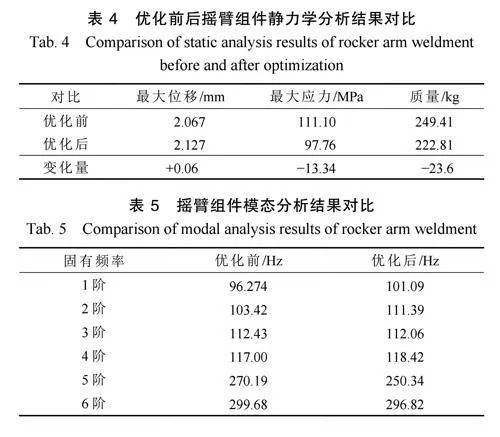

优化前后摇臂组件静力学分析结果对比如表4所示,优化后质量降低,最大位移从最初的2.067mm增加到2.127mm,增加0.06mm,基本不发生变化;最大应力从111.1MPa减小到97.76MPa,降低13.34MPa,说明优化后摇臂组件结构更加合理。

5.2 优化前后动态性能对比分析

通过对优化后的摇臂组件进行模态分析,得到了优化前后的前6阶固有频率对比如表5所示,第1、2、4阶固有频率有所提高,其中第2阶变化量最大,优化后增加了7.97Hz,其相对变化率为7.71%。第3、5、6阶固有频率都有所下降,其中第5阶变化量最大,降低了19.85Hz,其相对变化率7.35%。

从整体上看,优化后的各阶频率更加远离了激励频率所在的区间,优化后摇臂组件的动态特性更好,证明在拓扑优化时既可以保证动态特性不降低,又可以实现轻量化设计的目的,故可以使用该优化方案。

6 结束语

(1)本研究结合尺寸优化和拓扑优化对摇臂组件进行轻量化设计,并分析比较了优化前后摇臂组件的静动态特性。结果表明,优化后摇臂组件最大变形量基本不发生变化,最大应力下降13.34MPa;优化后固有频率有所提高,更加远离了采棉机工作时的激励频率,进一步改善了摇臂组件的静动态特性,说明优化后结构更加合理,证明了采用尺寸优化和拓扑优化进行轻量化设计的可行性。

(2)优化后摇臂组件质量减小23.6kg,其相对变化率9.46%,对打包采棉机节约成本、减少质量和降低能耗有一定的贡献。采用本研究方法可为打包采棉机其他结构或其他农业机械的轻量化设计提供指导。