基于某轿车的冗余制动系统选型计算方法

【欢迎引用】 孙曙光, 蒋帅, 隋清海, 等. 基于某轿车的冗余制动系统选型计算方法[J]. 汽车文摘,2024(XX): X-XX.

【Cite this paper】 SUN S G, JIANG S, SUI Q H, et al. Selection Calculation Method Based on the Redundant Braking System of a Car[J]. Automotive Digest (Chinese), 2024(XX): X-XX.

【摘要】针对冗余制动系统选型方法空缺的现状,依据制动系统性能要求,提出了一种冗余制动系统相关零部件包括电机、柱塞泵和电磁阀的设计校核方法。该方法通过汽车动力学理论计算将减速度指标转化为制动液压指标,并通过制动系统的需液量特性将制动液压指标转化为排液量指标,基于响应时间要求将排液量指标转化为流量指标,进而确定电磁阀方案是否满足要求。基于电机和柱塞泵的结构和工作原理搭建冗余制动系统AMESim仿真模型,通过对仿真结果的分析确定电机和柱塞泵方案是否满足要求。根据某车型整车参数和制动器参数,利用该方法进行了冗余制动系统的方案校核,该方法能够为冗余制动系统的方案选型提供支撑。

关键词:冗余制动;电磁阀;电机;选型计算

中图分类号:U463.55 文献标志码:A DOI: 10.19822/j.cnki.1671-6329.20240241

Selection Calculation Method Based on the Redundant Braking System of a Car

Sun Shuguang, Jiang Shuai, Sui Qinghai, Guan Hao, Hao Zhanwu, Li Songzhan

(Global R&D Center, China FAW Corporation Limited, Changchun 130013)

【Abstract】 For the vacancy of the redundant braking system selection method, according to the performance requirements of the braking system, a design and verification method for the relevant components of the redundant braking system including motor, piston pump and solenoid valve was proposed. In this method, the deceleration index is transformed into the brake fluid pressure index through the theoretical calculation of vehicle dynamics, and the brake fluid pressure index is transformed into the liquid volume index through the pressure-volume characteristics of the braking system, and the liquid volume index is transformed into the flow index based on the response time requirement, so as to determine whether the solenoid valve scheme meets the requirements. Based on the structure and working principle of the motor and piston pump, the AMESim simulation model of the redundant braking system was established, and the simulation results were analyzed to determine whether the motor and piston pump scheme met the requirements. According to the vehicle parameters and brake parameters of a certain vehicle, the scheme check of the redundant braking system is carried out by using this method, which could provide support for the scheme selection of the redundant braking system.

Key words: Redundant brake, Solenoid valve, Electric motor, Selection calculation

0 引言

随着汽车产业逐渐进入电动化和智能化时代,制动系统也在不断创新,对于具备L3以上自动驾驶级别的车辆,制动系统需要具有冗余主动制动功能,要求制动系统配备冗余制动装备。冗余制动系统(Redundant Braking System, RBS)需要满足国家标准《乘用车制动系统技术要求及试验方法》GB 21670—2008要求,标准要求行车制动系产生的车辆减速度不应低于6.43 m/s2,且达到6.43 m/s2减速度的响应时间不超过0.6 s。冗余制动系统RBS需要满足一定的建压能力,即RBS的建压响应延迟时间不超过150 ms、RBS的建压能力不小于10 MPa,冗余制动系统RBS在工作时需要保证车轮不抱死,即在高附路面轮胎抱死时间不大于100 ms,在低附路面轮胎抱死时间不大于500 ms。本文针对冗余制动系统RBS,基于法规和相关要求,提出一种选型匹配方法。

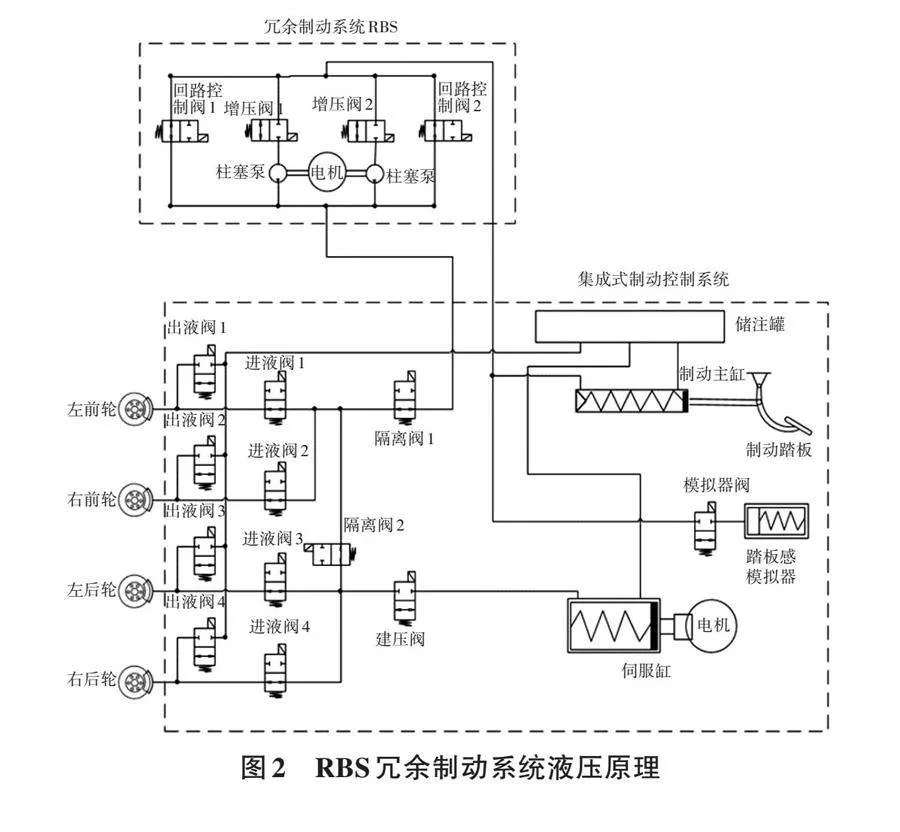

1 冗余制动系统结构和工作原理

1.1 冗余制动系统结构

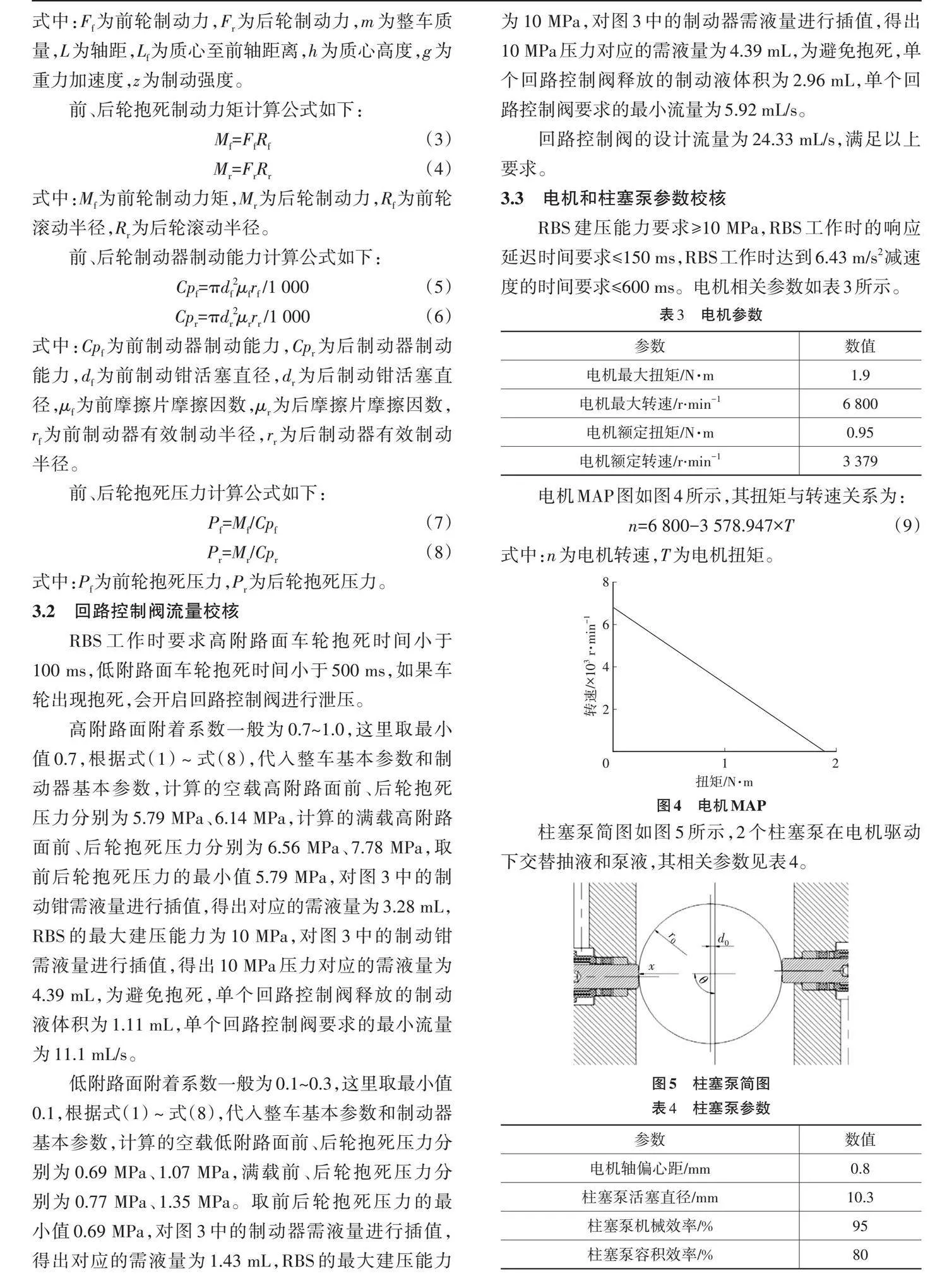

RBS冗余制动系统零部件结构如图1所示。RBS包含电机、2个柱塞泵、4个电磁阀、阀体和电子控制单元(Electronic Control Unit, ECU)等零部件,4个电磁阀包括2个常开回路控制阀和2个常闭增压阀。RBS外部有1个进液口和1个出液口,通过油管分别与集成式制动控制系统相连接。

1.2 冗余制动系统工作原理

冗余制动系统收到制动请求时,集成式制动控制系统因故障未响应时,RBS响应制动请求进行主动建压制动,2个回路控制阀上电关闭,同时2个增压阀上电打开,电机上电带动2个柱塞泵旋转建压,当车轮趋近抱死时,通过控制2个回路控制阀的通断来控制轮边制动力矩水平,当制动请求取消时,电机下电停止工作,2个增压阀下电关闭,2个回路控制阀下电打开,轮边制动液通过2个回路控制阀回到储液罐。RBS冗余制动系统液压原理如图2所示。

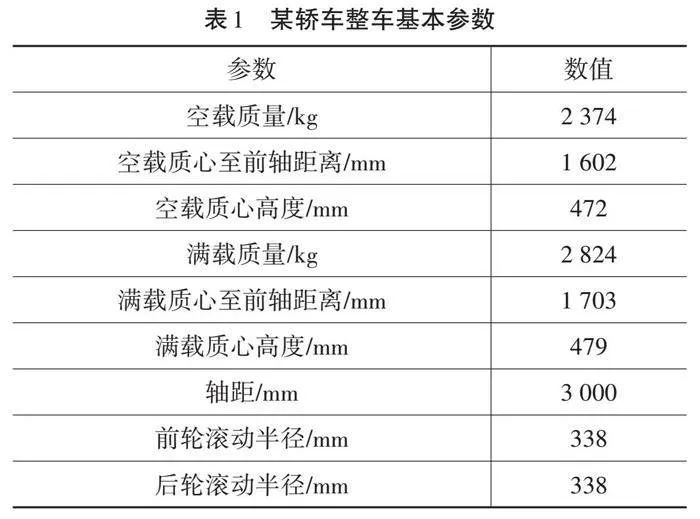

2 整车和制动器参数

某轿车整车基本参数包括整车质量、轴荷分配、质心高、轴距和轮胎滚动半径,其中空载质量表示整备质量+150 kg(150 kg加在前排座椅上),见表1。

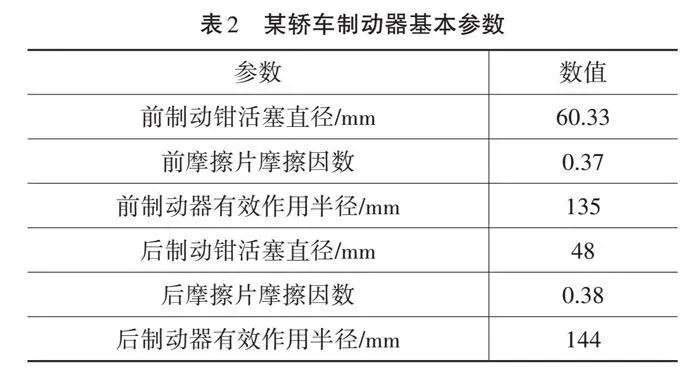

某轿车制动器基本参数包括制动钳活塞直径、摩擦片摩擦系数和有效制动半径,见表2。

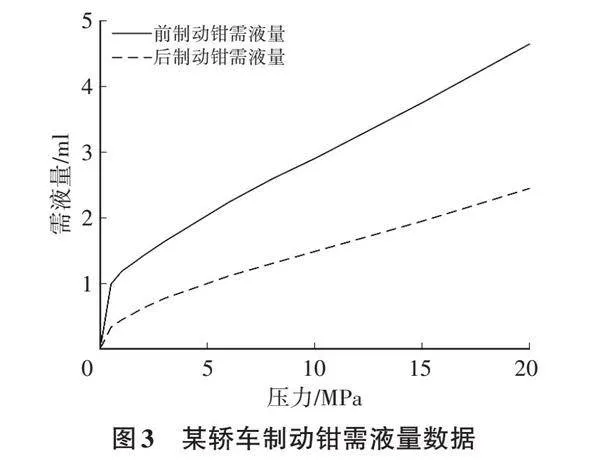

进某轿车制动钳缸体的制用液需液量与制动液压力关系图见图3。

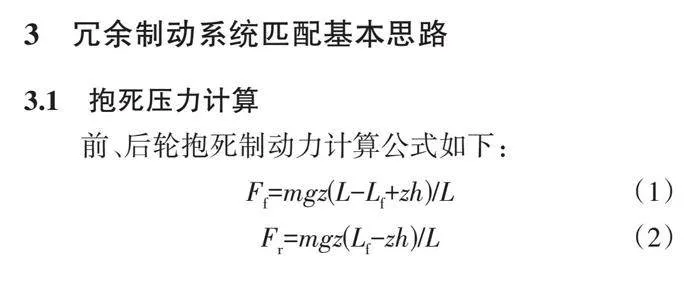

3 冗余制动系统匹配基本思路

3.1 抱死压力计算

前、后轮抱死制动力计算公式如下:

Ff=mgz(L-Lf+zh)/L (1)

Fr=mgz(Lf-zh)/L (2)

式中:Ff为前轮制动力,Fr为后轮制动力,m为整车质量,L为轴距,Lf为质心至前轴距离,h为质心高度,g为重力加速度,z为制动强度。

前、后轮抱死制动力矩计算公式如下:

Mf=FfRf (3)

Mr=FrRr (4)

式中:Mf为前轮制动力矩,Mr为后轮制动力,Rf为前轮滚动半径,Rr为后轮滚动半径。

前、后轮制动器制动能力计算公式如下:

Cpf=πdf2μfrf/1 000 (5)

Cpr=πdr2μrrr/1 000 (6)

式中:Cpf为前制动器制动能力,Cpr为后制动器制动能力,df为前制动钳活塞直径,dr为后制动钳活塞直径,μf为前摩擦片摩擦系数,μr为后摩擦片摩擦系数,rf为前制动器有效制动半径,rr为后制动器有效制动半径。

前、后轮抱死压力计算公式如下:

Pf=Mf/Cpf (7)

Pr=Mr/Cpr (8)

式中:Pf为前轮抱死压力,Pr为后轮抱死压力。

3.2 回路控制阀流量校核

RBS工作时要求高附路面车轮抱死时间小于100 ms,低附路面车轮抱死时间小于500 ms,如果车轮出现抱死,会开启回路控制阀进行泄压。

高附路面附着系数一般为0.7~1.0,这里取最小值0.7,根据式(1)~式(8),代入整车基本参数和制动器基本参数,计算的空载高附路面前、后轮抱死压力分别为5.79 MPa、6.14 MPa,计算的满载高附路面前、后轮抱死压力分别为6.56 MPa、7.78 MPa,取前后轮抱死压力的最小值5.79 MPa,对图3中的制动钳需液量进行插值,得出对应的需液量为3.28 mL,RBS的最大建压能力为10 MPa,对图3中的制动钳需液量进行插值,得出10 MPa压力对应的需液量为4.39 mL,为避免抱死,单个回路控制阀释放的制动液体积为1.11 mL,单个回路控制阀要求的最小流量为11.1 mL/s。

低附路面附着系数一般为0.1~0.3,这里取最小值0.1,根据式(1)~式(8),代入整车基本参数和制动器基本参数,计算的空载低附路面前、后轮抱死压力分别为0.69 MPa、1.07 MPa,满载前、后轮抱死压力分别为0.77 MPa、1.35 MPa。取前后轮抱死压力的最小值0.69 MPa,对图3中的制动器需液量进行插值,得出对应的需液量为1.43 mL,RBS的最大建压能力为10 MPa,对图3中的制动器需液量进行插值,得出10 MPa压力对应的需液量为4.39 mL,为避免抱死,单个回路控制阀释放的制动液体积为2.96 mL,单个回路控制阀要求的最小流量为5.92 mL/s。

回路控制阀的设计流量为24.33 mL/s,满足以上要求。

3.3 电机和柱塞泵参数校核

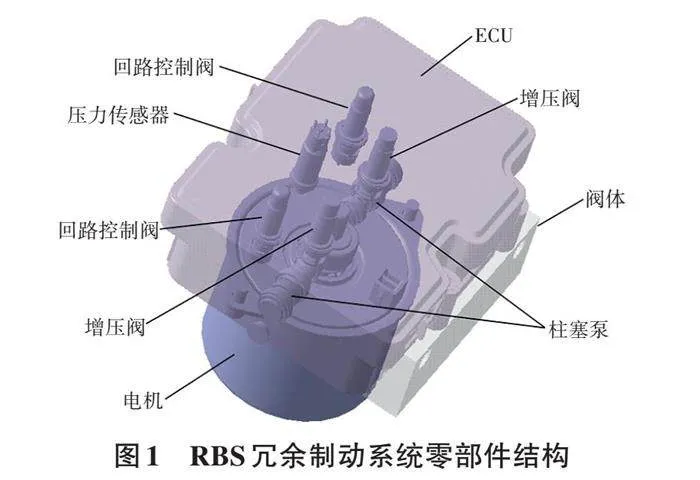

RBS建压能力要求≥10 MPa,RBS工作时的响应延迟时间要求≤150 ms,RBS工作时达到6.43 m/s2减速度的时间要求≤600 ms。电机相关参数,如表3所示。

电机MAP图如图4所示,其扭矩与转速关系为:

n=6 800-3 578.947×T (9)

式中:n为电机转速,T为电机扭矩。

柱塞泵简图如图5所示,2个柱塞泵在电机驱动下交替抽液和泵液,其相关参数见表4。

柱塞泵抽液时,柱塞泵对电机无作用力,柱塞泵泵液时,柱塞泵作用在电机上的力为:

F=πd2p/(4η1) (10)

式中:F为作用在柱塞上的力;d为柱塞泵活塞直径,p为系统液压力,η1为柱塞泵机械效率。

柱塞泵泵液时,柱塞泵和电机轴接触点距离电机旋转中心的垂直距离为:

y=d0cosθ (11)

式中:y为柱塞泵和电机轴接触点距离电机旋转中心的垂直距离,d0为电机轴偏心距。

柱塞泵泵液时,柱塞泵作用在电机上的力矩为:

M=Fy (12)

式中:M为柱塞泵作用在电机上的力矩。

根据式(10)~式(12),代入电机最大扭矩参数和柱塞泵参数,同时取θ=0,计算的系统最大建压能力为27 MPa。

电机每旋转一周,作用在电机上的平均力矩为:

[M=1π-π2π2M] (13)

式中:[M]为作用在电机上的平均力矩。

根据式(10)~式(13),代入电机额定扭矩参数和柱塞泵参数,计算的系统最大建压能力为21.2 MPa。

根据以上计算结果,RBS最大建压能力满足≥10 MPa的要求。

根据图5柱塞泵结构简图,单个旋转周期单个柱塞泵的流量为:

q0=πd2d0η2/2 000 (14)

式中:q0为单个旋转周期柱塞泵的流量,η2为柱塞泵容积效率。

根据式(14),代入柱塞泵参数,计算的单个旋转周期单个柱塞泵的排量为0.106 7 mL/r‧min-1。

电机额定转速下单个柱塞泵的流量为:

q额定=q0n额定/60 (15)

式中:q额定为单个旋转周期柱塞泵的流量,n额定为电机额定转速,η2为柱塞泵容积效率。

根据式(15),代入电机额定转速参数,计算的电机额定转速下单个柱塞泵的流量为6 mL/s。

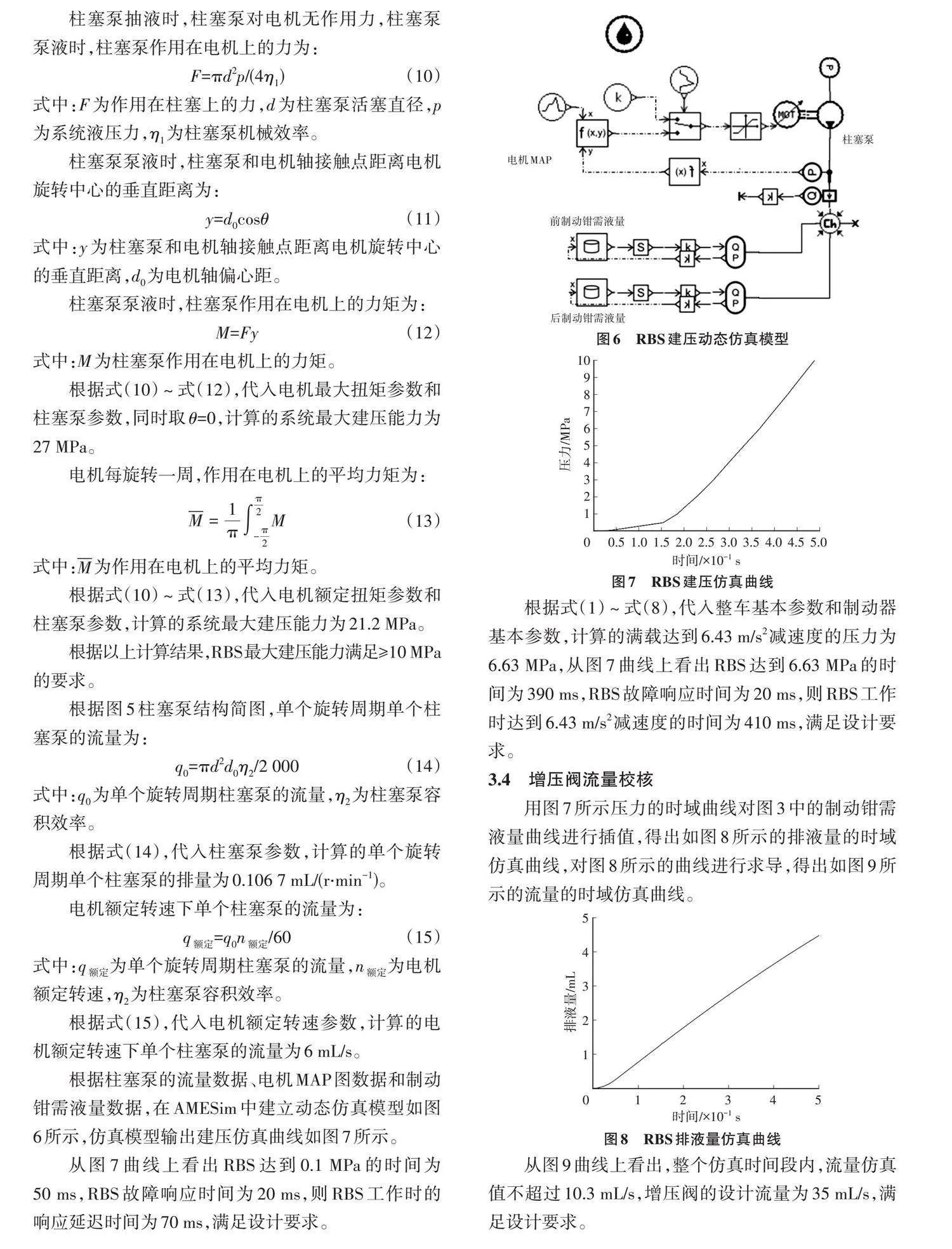

根据柱塞泵的流量数据、电机MAP图数据和制动钳需液量数据,在AMESim中建立动态仿真模型如图6所示,仿真模型输出建压仿真曲线如图7所示。

从图7曲线上看出RBS达到0.1 MPa的时间为50 ms,RBS故障响应时间为20 ms,则RBS工作时的响应延迟时间为70 ms,满足设计要求。

根据式(1)~式(8),代入整车基本参数和制动器基本参数,计算的满载达到6.43 m/s2减速度的压力为6.63 MPa,从图7曲线上看出RBS达到6.63 MPa的时间为390 ms,RBS故障响应时间为20 ms,则RBS工作时达到6.43 m/s2减速度的时间为410 ms,满足设计要求。

3.4 增压阀流量校核

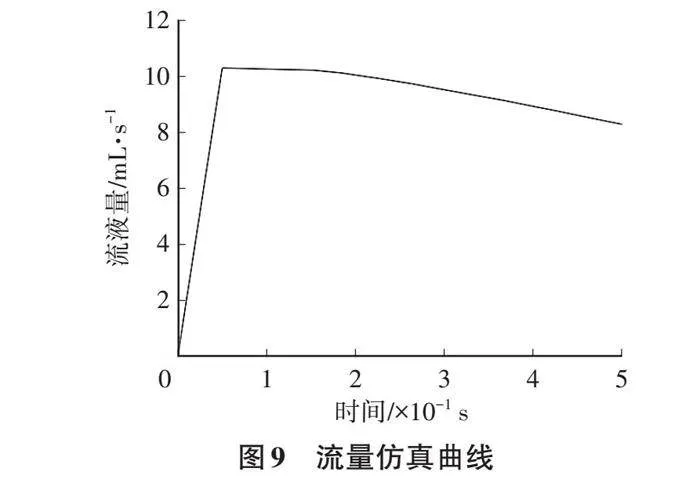

用图7所示压力的时域曲线对图3中的制动钳需液量曲线进行插值,得出如图8所示的排液量的时域仿真曲线,对图8所示的曲线进行求导,得出如图9所示的流量的时域仿真曲线。

从图9曲线上看出,整个仿真时间段内,流量仿真值不超过10.3 mL/s,增压阀的设计流量为35 mL/s,满足设计要求。

4 结束语

本文以某轿车为基础,从冗余制动系统的物理结构和工作原理出发,依据制动性能要求,并基于冗余制动系统相关部件的结构和性能参数,进行了冗余制动系统相关零部件的方案设计校核,校核结果表明冗余制动系统硬件方案满足某轿车的冗余制动性能要求,该方法可用于指导冗余制动系统的设计开发。制动器能力、需液量、柱塞泵排量和电机扭矩等参数会影响冗余制动性能的校核结果,后续可根据冗余制动性能目标进行正向分解,从而保证在满足冗余制动性能要求的前提下获得更优的冗余制动系统方案。

参 考 文 献

[1] 余志生. 汽车理论[M]. 北京: 机械工业出版社, 2009: 89-128.

[2] 龙明江.汽车液压制动系统匹配与动力学分析研究[D]. 长春: 吉林大学, 2016: 13-83.

[3] 崔英伟, 孙坤, 刘振兴, 等. 油液体积弹性模量的测量[J]. 液压气动与密封, 2012(3): 17-19.

[4] Kubota H, Endo R, Odake A. 双系统冗余(助力器/ESC)电控制动系统开发[C]// 2022中国汽车工程学会年会暨展览会. 上海: 中国汽车工程学会, 2022.

(责任编辑 明慧)