基于间接式测量轮轨力的重载机车轮轨力智能监测系统研究

摘要:轮轨动态接触力直接关系着机车车辆系统的动力学性能、轨道振动响应及其结构伤损情况。因此,基于间接式测量轮轨力方法,提出重载列车轮轨力智能监测系统技术方案,设计轮轨力监测点包括一系簧力、一系簧横向位移等参数,应用了现代传感技术、虚拟仪器技术、嵌入式技术和列车通信技术。以某八轴重载列车中部机车为例,在车下安装加速度、应变、位移等传感单元,对各传感器进行标定,并通过数据采集与数据处理等方法计算轮轨垂向力、轮轴横向力、脱轨系数等安全性指标。将间接方式得到的轮轨力通过动力学仿真进行验证。该监测系统能够实现轮轨垂向力等安全性指标的自动采集、自动处理、自动分析与传输,为重载铁路的智能化与信息化提供重要技术支撑。

关键词:重载铁路;轮轨力;智能监测;服役安全

中图分类号:U260 文献标志码:A doi:10.3969/j.issn.1006-0316.2024.10.010

文章编号:1006-0316 (2024) 10-0073-08

Intelligent Monitoring System of Heavy-Haul Locomotive Wheel-Rail Force

Based on Indirect Measurement Method

HOU Mingming,WANG Jiong

( Guoneng Transportation Technology Research Institute Co., Ltd., Beijing 100000, China )

Abstract:The dynamic wheel-rail contact force is directly related to the dynamic performance, rail vibration response and structural damage of the locomotive and vehicle system. Based on the indirect measurement method, this article proposes the technical solution of the heavy-haul locomotive wheel-rail intelligent monitoring system. The design of the rotary rail force monitoring item includes parameters such as one-series reed force and one-series springs horizontal displacement. Virtual instrument technology, embedded technology, and train communication technology has been applied. Take a certain eight-axis heavy-duty train in the middle of the train as an example. With acceleration, strain, displacement and other sensors installed under the vehicle, each sensor is calibrated. Data processing and other methods are used to calculate safety indicators such as the vertical force of the wheel track, the horizontal force of the wheel axis, and the derailment coefficient. The automatic collection, automatic processing, and automatic analysis and transmission of safety indicators provide important technical support for the intelligent and informatization of heavyhaul railways.

Key words:heavy-haul railways;wheel-rail force;intelligent monitoring;service safety

随着我国2万吨重载组合列车运用的不断深入,长期服役过程中的各种问题随之暴露,极大制约了我国重载铁路的长远发展。由于重载铁路线路条件复杂、列车编组长、机车车辆轴重大、货车车辆状态离散度大、列车操纵难度大,重载列车运行过程中的纵向冲动问题尤为突出。加之机车车辆与线路基础设施相互作用剧烈,导致机车车辆设备与线路结构部件的使用寿命下降、疲劳伤损等问题凸显,降低了重载列车的运行品质和机车车辆的使用寿命,严重影响了运行的安全性、平稳性和不间断性,给行车安全带来极大隐患。重载列车满载运行过程中,特殊工况下轮轨力可达300 kN,轮轨力过大可能导致轨面产生压溃现象,因此,对重载列车轮轨力进行长期监测具有重要意义。

重载列车轮轨力受列车速度、线路状况、荷载偏载等因素影响,其动力作用呈现不同特点,主要评价指标为轮轨垂向力、轮轴横向力、脱轨系数、轮重减载率等参数。目前,轮轨力计算主要分为测力轮对和间接式测轮轨力两种方法[1-2]。

测力轮对技术是在轮对上加装应变片,构建所需要的桥路,把轮对设置为力传感器,标定力-应变之间的关系,从而得到实时轮轨力。该技术通过测力轮对能直接且精准地得到轮轨力。近年来,测力轮对技术在快速客运车辆和重载货车领域逐渐受到国际关注。美国联邦铁路管理局旗下的交通技术中心(Transportation Technology Center, Inc.,TTCI)、ENSCO公司,以及美国通用汽车公司旗下的EMD公司等机构,与加拿大铁道技术协会(National Research Council of Canada,NRCC)合作开展了轮轨力监测系统的开发工作,建立了轮对标定试验台,能够连续实时监测轮轨力的变化情况[3]。德国联邦铁路局(Deutsche Bundesbahn)开发的测力轮对利用轮轴上安装的应变计来实现轮轨力测量。英国国家铁路公司(British Rail)对辐条式测力轮对进行了研究。瑞典某公司推出了IW14测力轮对系统,并通过德国联邦铁路局的产品认证(EBA)[4]。国内研究人员对该技术的主要研究方向是对轮轨力实现实时连续监测,开发了测力轮对系统,这些系统在高速铁路的联调联试中得到了应用。如张立民等[5]提出的监测技术,既能实现轮轨力的在线监测,也能通过高级信号处理的方式实现轮轨接触状态的监测。但同时,测力轮对技术存在制作复杂、对桥路设计要求高、标定试验要求严格、信号传输及数据处理复杂等问题。此外,通过对轮对进行较大改造来应用测力轮对技术会带来高昂的成本,并且由于测力轮对安装时无法采用制动,故长期连续在线路上进行测量仍然存在一定难度[6]。

间接式测轮轨力方法有安装周期短、成本低的优势。相较于测力轮对技术,该方法只需安装少量传感器即可进行系统搭建,且能够低成本、长周期地计算轮轨力等指标,具备可替换性强、便于检修等性质,具有较高的工程实际应用价值。因此,本文主要采用间接式测轮轨力方法搭建重载列车轮轨力监测系统。

针对重载列车于关键区段运行过程中,因操纵方式、线路条件等差异导致的复杂轮轨相互作用关系,充分考虑包括轮轨间垂向高低频冲击作用、轮轨横向动力作用、线路结构受力、轨道动态变形以及轨道结构振动等因素,基于车下安装的传感单元测量得到的轴箱加速度、构架横向加速度、一系簧应变、一系簧位移等参数,计算并建立包括轮轨垂向力、轮轴横向力、脱轨系数、轮重减载率等指标在内的重载列车轮轨安全性综合评价指标,为重载铁路轮轨安全监测提供成套监测技术,实现2万吨重载机车轮轨力等关键指标的实时监测。

1 动态轮轨力监测方案设计

1.1 间接式测轮轨力监测点设计

间接式测轮轨力计算过程为:在轴箱及一系弹簧上安装加速度传感器、位移传感器与电阻式应变片,测量获取轴箱振动加速度、一系减振器相对位移和一系簧作用力,并进一步计算得到轮轨力等相关指标,测点设计如表1所示,系统安装如图1所示。安装机车以某八轴机车为例。可实现的监测项包括:轮轨垂向力、轮轨横向力、轮轴横向力、脱轨系数与轮重减载率等[7-8]。

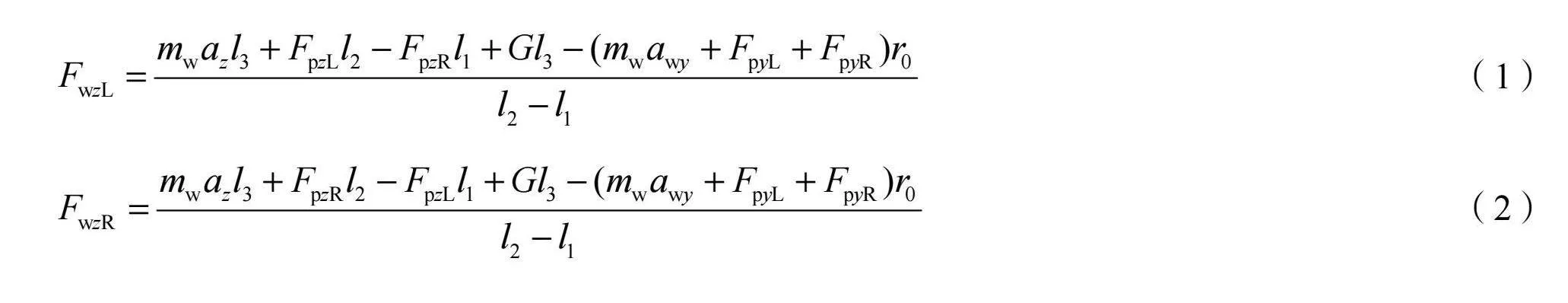

机车轮轨动态作用力检测方案如图2所示。首先在轮对两侧轴箱上安装加速度传感器,测试轴箱垂向振动加速度和横向振动加速度;在一系垂向减振器上安装激光位移传感器,测试一系垂向减振器上下连接点的相对位移;在一系钢弹簧上粘贴应变片,测试一系钢弹簧垂向应变和横向应变。然后通过两侧轴箱振动加速度计算轮对振动加速度;通过一系垂向减振器上下连接点垂向相对位移计算一系垂向减振器垂向力;通过一系钢弹簧应变计算一系钢弹簧悬挂力。最后,得到一系悬挂垂向力和一系悬挂横向力。通过式(1)~(3)求解得到轮对左右两侧轮轨垂向力、轮轴横向力。

系统总体设计流程如图3所示。

az、ay为轴箱的垂向和横向振动加速度;mw为轮对质量;G为轮对重力;Qs1、Qs2为一系悬挂垂向力;Fr1、Fr2 为一系钢弹簧横向力;Fs1、Fs2为一系悬挂横向力;Qd1、Qd2为一系减振器垂向力;Q1、Q2为轮轨垂向力;Y1、Y2为轮轨横向力。

式中: 、 为轮对左右两侧轮轨垂向力; 为轮轴横向力; 、 为左右一系悬挂垂向力; 、 为左右一系悬挂横向力; 为轮对横向加速度; 、 为轮对左右两侧轮轨横向力; 为轴箱与轮轨接触点横向距离; 为一侧轮轨接触点与对侧轴箱位置横向距离; 为轮对中心与一侧轮轨接触点距离; 为车轮基圆半径。

1.2 前端数据处理单元设计

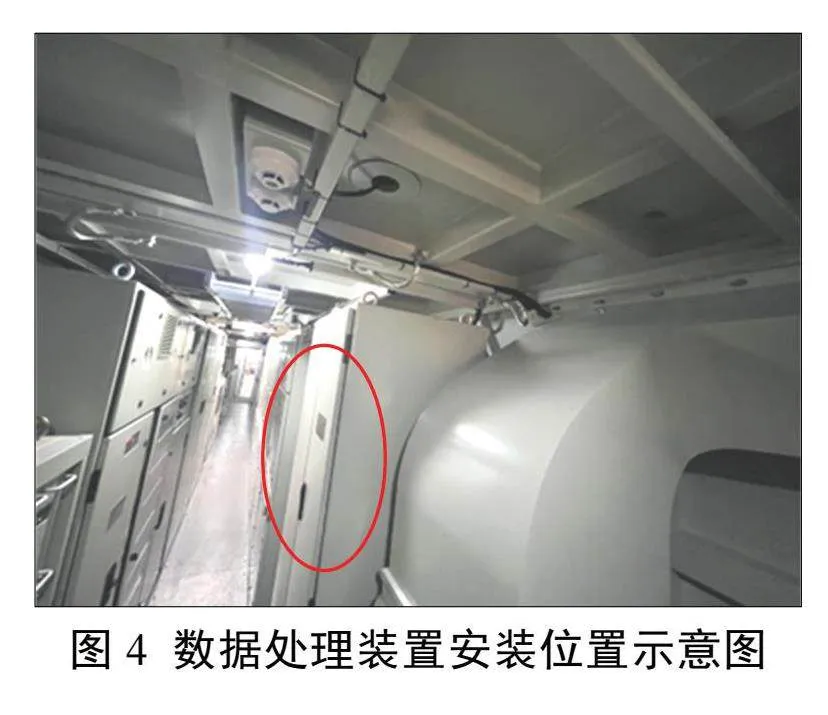

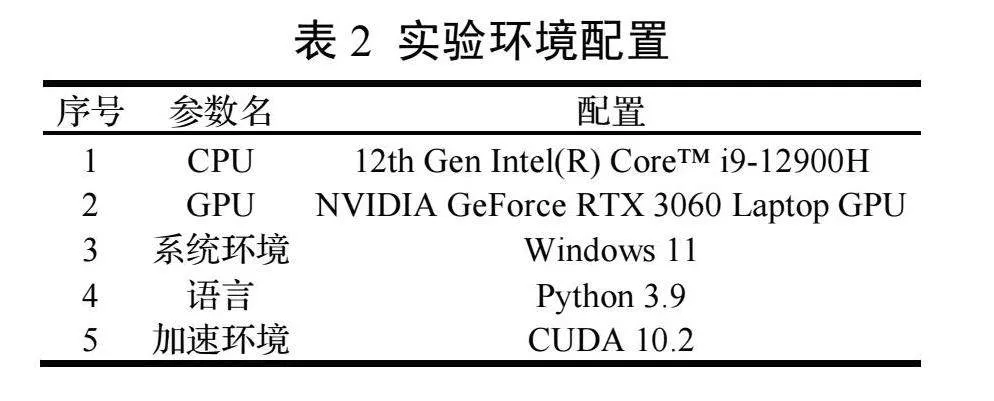

重载列车车载轮轨力监测系统前端主要由测试传感器与数据处理模块组成。其中,数据处理模块环境配置如表2所示,可以脱机运行,安装于机车电器柜内,如图4所示。

1.3 监测数据通讯方案

选择基于Lora和Zigbee双网络的无线通信网络,使用其免费频段,特点是传输数据快、距离短、无后期费用。本监测系统通讯方案如图5所示,包括安装于机车中的通讯控制器和安装于货车端部的信号发射器。

通讯控制器是基于Lora和Zigbee双网络的无线通信网络系统,通过Lora和Zigbee两种无线通信方式各组建一套Mesh架构的无线网络结构[9]。在该构架中通过中继节点的方式,将数据信号由机车通讯控制器传送到各车辆单元。在通信协议上包含数据包的校验与生命码,同时以双网络的形式各自接收通讯命令,对比命令后,下传到车辆监测装置,保证数据命令传递的准确性与实时性。

2 前端传感单元安装方法

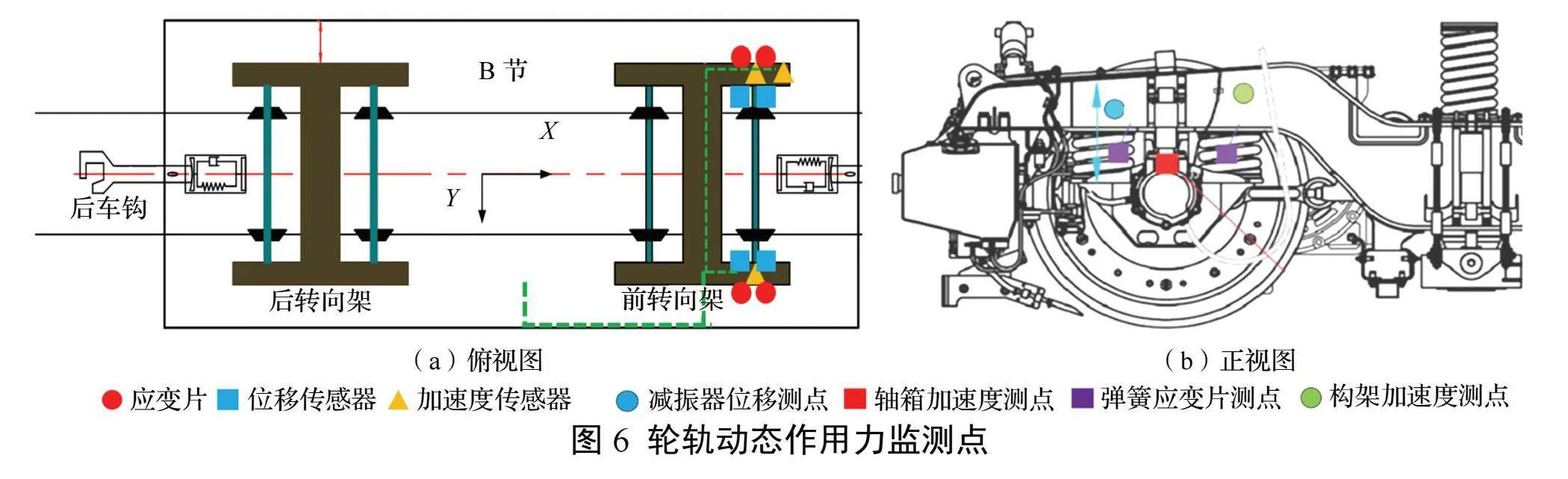

根据上述重载机车间接式轮轨力计算方法,可以确定需要安装的传感单元主要包括激光式位移传感器、加速度传感器与电阻式应变片,轮轨间接式作用力检测前端传感单元安装方案如图6所示。

2.1 应变片安装及标定方法

电阻式应变片用于测量一系弹簧的应变,根据标定曲线求解一系力。如图7所示,应变片粘贴于重载机车1轴左右两侧的2个一系弹簧上,共计4个测点,通过液压机对弹簧施加压力,最终得到应变-应力曲线,即在试验中通过弹簧应变得到实际的弹簧力[10]。

2.2 加速度传感器安装方式

如图8所示,在重载机车1轴轴箱与一位构架上安装加速度传感器测量轴箱振动加速度与构架振动加速度等指标,其中轴箱加速度测量横垂两个方向,构架加速度测量横向一个方向,构架加速度传感器需安装在构架侧架轴箱中线上部。

2.3 位移传感器安装方式

位移传感器用于测量一系弹簧垂向位移,安装在重载机车1轴左右两侧的两个一系簧内部的平台上,共计4个测点。安装方式为在弹簧底座内部安装卡盘,将位移传感器使用螺栓固定于卡盘中心处。

3 结果及验证

将本文开发的间接式测量轮轨力监测系统搭载于2万吨重载列车的中部机车上进行准确性验证。采用上述前端传感单元安装方法并标定后,通过数据采集与处理系统的预设置模块,对传感器的安装位置、采样频率、通道个数等参数进行设置,并设置相关监测通道启动采集阈值及报警阈值。列车行进时,监测系统采集数据,完成一系弹簧轮轨力、一系弹簧垂向、横向位移等参数的计算,并基于式(1)~(3)计算轮轨垂向力、轮轴横向力等安全性指标。当所得指标超过设置的安全阈值时,发出报警信号提醒司机。

数据集成界面如图9所示[11]。

基于重载列车-轨道耦合动力学理论[12-13],建立2万吨重载列车动力学模型,对上述间接式测量轮轨力监测方法进行可行性验证。对2万吨重载中部机车在平直线路上的动力学性能进行仿真,并计算轮轨垂向力等安全性指标,轨道不平顺采用5级谱,分别对比一台重载列车中部机车一位轮对的左右侧垂向力与一二轴的轮轴横向力,结果如图10所示。可以看出,

计算结果与仿真结果吻合较好,证明基于间接式测轮轨力的监测方法可以较准确地实时计算轮轨垂向力、轮轴横向力等机车安全性参数。

基于上述所采集的数据,加装用于测量车体三向加速度的前端传感器,并结合上述所采集的信号计算重载机车的横向平稳性指标与垂向平稳性指标[14-15],结果如图11所示。可以看出,该监测系统具有良好的可扩展性。

4 结束语

针对测力轮对测量轮轨力方法高成本与长周期性的缺点,本文基于间接式测量轮轨力方法开发了重载列车中部机车轮轨力动态监测系统。该系统主要由前端传感设备、数据采集与处理系统、集成显示系统组成。在重载列车的中部机车上加装加速度传感器、位移传感器、电阻式应变片等前端传感单元,通过信号传输线缆传入数据采集装置,测量间接式计算轮轨力所需的参数。通过安装的数据处理装置能够实现重载列车中部机车的轮轨垂向力、轮轴横向力、脱轨系数与轮重减载率等参数的实时计算、监测与传输等功能,并可通过网络发送给地面端,支持远距离监控功能。通过建立重载列车-轨道三维耦合动力学模型,对间接式测轮轨力方法进行验证。结果表明,该监测方法能够较准确地计算轮轨垂向力、轮轴横向力等安全性指标。在重载机车上安装离线计算单元可以实现脱机操作。通过新型轮轨力计算方法研究形成了重载列车安全性能实测数据-理论模型算法-实际应用的全过程解决方案,并推动了综合监测与分析技术在重载列车运维过程中的全面应用,同时积累的大量轮轨作用数据可为基础设施新型部件设计提供依据。

参考文献:

[1]张胜龙,王文斌,沈凯明,等. 中国城市轨道交通轮轨力检测技术研究综述[J]. 科技和产业,2023,23(4):247-253.

[2]豆传勃. 轮轨力检测在城市轨道交通中的应用[J]. 交通世界,2020(22):29-32.

[3]FISEHE G,GRUBISIC V. Fractures on wheelset axles and their causes[J]. ZEV rail GlasersAnnalen,2006(130):98-106.

[4]UHL T,MENDROK,K. lnverse Identification Problems: Theory and Practical Applications[M]. Krakow:ITE Press,2005.

[5]张立民,金学松. 基于测力轮对的轮轨瞬态作用力仿真计算[J]. 铁道学报,1998(4):146-151.

[6]张岩. 高速铁路轮轨力地面连续监测系统研究[D]. 北京:中国铁道科学研究院,2009.

[7]崔泽安. 低地板车辆动力学性能及轮轨力间接测量研究[D]. 成都:西南交通大学,2018.

[8]周亚波. 基于铁道车辆振动加速度的轮轨力反演方法研究[D]. 成都:西南交通大学,2020.

[9]刘维来,赵璐,杨圣,等. 一种混合型货运列车车内通讯网络的设计[J]. 微计算机信息,2011,27(10):6-8.

[10]吴谟彪. 弹簧扭杆负载模拟性能评价系统设计及标定方法研究[D]. 太原:中北大学,2021.

[11]毕朝晖. 2万t重载列车制动系统状态监测系统研究[J]. 今日制造与升级,2022(11):84-86.

[12]翟婉明. 车辆-轨道垂向系统的统一模型及其耦合动力学原理[J]. 铁道学报,1992(3):10-21.

[13]翟婉明. 车辆-轨道耦合动力学[M]. 4版. 北京:科学出版社,2015.

[14]倪纯双,王悦明. 浅析平稳性指标和舒适度指标[J]. 铁道机车车辆,2003(6):1-3.

[15]刘建新,王开云,封全保,等. 横向减振器对机车平稳性能的影响[J]. 交通运输工程学报,2006(3):1-4.