柴油机复式油气分离器设计与试验验证

摘要:设计了一款新型复式油气分离器,采用迷宫式结构作为粗滤组件、滤网作为精滤组件。设计开发了油气分离器部件性能试验台,通过正交试验设计方法设计多方案油气分离器,并基于部件试验台进行多方案性能试验测试。最终设计出满足要求的复式油气分离器,并通过整机试验验证其性能。结果表明,油气分离器综合性能影响因素由强到弱依次为滤网层数、滤网目数、过滤孔孔径、孔数、孔板间距。整机试验发现在300 L/min窜气量下分离效率达到了92.6%,压力损失小于3 kPa,满足发动机使用要求。

关键词:油气分离器;结构设计;正交试验;台架试验;压力损失;分离效率

DOI:10.3969/j.issn.1001-2222.2024.05.008

中图分类号:TK422 文献标志码:B 文章编号:1001-2222(2024)05-0055-06

2019年实施的《重型柴油车污染物排放限值及测量方法(中国第六阶段)》[1],对曲轴箱通风系统做出了更加严格的要求,开式曲轴箱通风系统污染物评价方法规定,要将曲轴箱排放与尾气排放一起进行测试。曲轴箱通风系统面临巨大的挑战。

发动机运转时,窜气会从活塞环与气缸壁间隙流入曲轴箱,窜气主要由0.1~10 μm的油气混合颗粒、灰尘和气体等组成[2]。活塞喷油冷却、曲轴搅动机油等均会产生油气混合颗粒。如果不能将窜气及时排出,曲轴箱内的压力会异常升高,进而影响发动机排放、机油消耗,甚至导致管路断裂和冒机油的现象[3-4]。开式曲轴箱通风系统的作用就是将窜气过滤,并将符合排放要求的气体排入大气中,而油气分离器就是曲轴箱通风系统中过滤窜气的关键部件,窜气经过油气分离器后,窜气中的机油被分离出来返回油底壳中,相对干净的气体会从油气分离器中排出。

油气分离器分为主动式和被动式两大类。常见的被动式油气分离器主要有迷宫式、旋风式和过滤式[5-6]。迷宫式分离器主要利用窜气中油滴和气体惯性的不同进行分离,多用于油气预分离[7-8];过滤式油气分离器主要依靠拦截效应和漫射效应进行分离,多用于油气精分离[9-10]。复式油气分离器由多种结构组合而成,可以设计为主动式,也可以设计为被动式。

为提高油气分离器的分离效率,梁保权等[11]针对某缸盖罩内油气分离器进行结构优化,研究发现通过在油气分离器内增设隔板,对分离室的混合气进行节流,可以起到加快混合气流速度的效果,进而提高油气分离器分离效率。黄第云等[12-13]针对柴油机两级油气分离系统的结构和布局进行研究,通过发动机试验台对单级和两级分离器分别进行试验对比,研究发现双级比单级油气分离器分离效率高22.8%,但会增加缸盖罩内压力,发动机转速越高压力增加越大。Kolhe等[14]针对一款气缸罩迷宫式油气分离器进行研究,通过发动机整机试验和路测的方式研究油气分离器性能,结果表明迷宫结构分离器对大粒径油滴分离效果更好。德国的曼·胡默尔[15]研发了一款旋风式与过滤式组合的复式油气分离器,通过将旋风式分离器出口与过滤式分离器入口串联,实现对不同粒径油滴的分级过滤,试验结果表明该复式油气分离器对不同粒径油滴均有较高的分离效果。

本研究针对传统复式油气分离器空间尺寸大、分离效率低的特点,设计了一种结合迷宫式和过滤式结构的复式油气分离器。通过部件试验台进行了正交试验,确定各结构参数对分离效率和压力损失的影响程度及结构参数对复式油气分离器综合性能影响程度。最后选择最优的复式油气分离器结构,通过发动机整机试验台架进行试验验证,证明设计的复式油气分离器达到设计要求。

1 油气分离器结构与部件试验台

1.1 油气分离器结构设计

设计的油气分离器结构如图1所示,油气分离器实物样件和内部结构如图2和图3所示。

该油气分离器采用迷宫式分离结构,主要由进气口、出气口、回油口和过滤孔板组成,回油口处的储油区域设计为凹型结构,该结构能加快聚油速度,有利于油气分离器快速回油。该油气分离器设置有3块过滤孔板,每块孔板之间的间距为9 mm,每块过滤孔板上开孔率约为5%,每个过滤孔的直径为4 mm。

为了使油气混合气经过前一块孔板后能更好地撞击下一块孔板,在纵向上将3块孔板上的孔交错布置,后一块多孔板的壁面充当传统迷宫分离器中挡板的作用。这样设计的优点在于有效缩减了油气分离器的横向尺寸,该油气分离器的宽度仅为90 mm,大幅缩短了窜气从入口到出口的距离,能够减少窜气的沿程压力损失,同时能够延长窜气运动路径和时间,增加窜气撞击壁面概率,提高油气分离器分离效率。为了提高油气分离器的分离效率,在过滤孔板后增加精滤组件。

1.2 试验台架及测试方法

设计开发了油气分离器部件性能试验台,试验台架如图4所示。高压风机向油气混合箱中吹入高压空气,油泵向油气混合箱中喷入机油并通过雾化喷嘴雾化,雾化后的机油与高压空气混合形成油气混合气,并吹入油气分离器中。

压差表的高压端和低压端连接在油气分离器的进口和出口,压差表的示数即为油气分离器的压力损失。油气分离器回油口处连接机油收集装置,用来收集油气分离器分离的机油,未被分离的机油则在与油气分离器出气口相连的绝对滤清器中被过滤。试验前分别称量机油收集装置和绝对滤清器的质量,试验结束后待油气分离器回油完全后分别称量机油收集装置和绝对滤清器的质量,并计算油气分离器分离效率。称量设备使用高精度天平,精度达到0.01 g。每组试验进行3次,每次试验进行2 h,试验结果取3次平均值。

油气分离器分离效率计算公式如下:

E=m-m(m-m)+(m-m)。(1)

式中:E为油气分离器分离效率;m为试验前机油收集装置质量;m为试验后机油收集装置质量;m为绝对滤清器试验前质量;m为绝对滤清器试验后质量。

2 正交试验设计及结果分析

2.1 正交试验设计

研究表明,影响迷宫式油气分离器的主要结构参数为开孔数量、孔径和孔板间距[16]。课题组前期探讨了3种结构参数对迷宫式油气分离器压力损失和分离效率的影响规律。

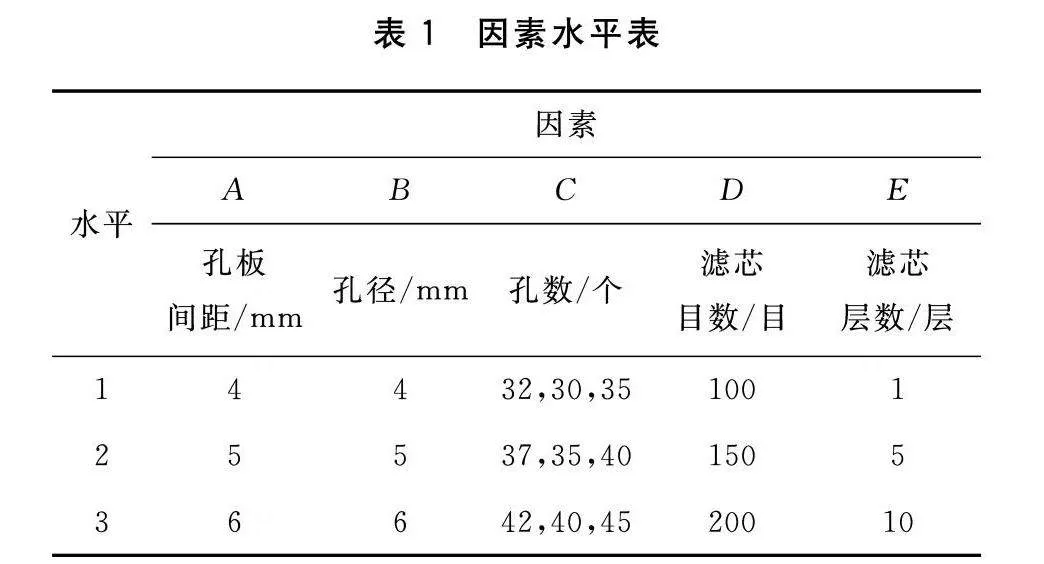

为研究不同结构参数对复式油气分离器性能的影响,本研究通过设计正交试验方案进行寻优处理,基于部件试验台进行多方案性能试验测试。设计方案由五类因素组成,每个因素取三个水平,根据L18(37)正交表得到五因素三水平正交表(见表1)。

试验窜气量为150 L/min。由于窜气量越高,分离效率越高,分离效率增长速率越低,为更加清晰地对比不同方案之间性能区别,保持不同方案区分度,选择窜气量中值150 L/min进行试验研究。18组试验的分离效率和压力损失情况、L18(37)正交表及试验结果如表2所示。

2.2 正交试验结果分析

采用综合评价的方法对分离效率和压力损失两个指标进行加权处理。考虑到复式油气分离器工作性质,需要保证在发动机达到排放要求的前提下避免产生过大压力损失,因此将分离效率的权重设为0.6,压力损失的权重设为0.4。但由于压力损失的数据区间与分离效率的数据区间不一致且量纲不同,因此在进行加权处理前,需要将两个指标进行线性函数归一化处理。将分离效率和压力损失分别根据式(2)和式(3)进行线性归一化处理,得到效率变换和压力变换。

x′=x-xx-x,(2)

x′=x-xx-x。(3)

式中:x′为效率变换或压力变换结果;x为变换原始数据;x为变换数据中最大值;x为变换数据中最小值。

综合性能评价表见表3,归一化加权处理结果见表4。空列1和空列2表示因素之间交互作用产生的影响。在进行正交试验方差分析时,由于需要估计随机误差,因此必须使用正交表中的空列来获取随机误差,而这个误差是试验和交互作用的综合误差的估算值。两个空列对结果均未达到不可忽略的程度,应视为误差处理。由表3和表4可知,考虑综合性能的最优复式油气分离器方案为9号方案A3B3C1D3E2,即孔板间距为6 mm,过滤孔孔径为6 mm,3块多孔板上孔数分别为32,30,35,滤网目数为200目,滤网层数为5层。

将试验误差进行合并,得到如表5所示的方差分析表,其中,F为显著性差异水平,P-value为对应F值下的概率值。从表5中可以看出,5个因素中对油气分离器综合性能影响由强到弱依次为滤网层数、滤网目数、孔径、孔数、孔板间距,即E>D>B>C>A。其中滤网层数和滤网目数对复式油气分离器综合性能的影响达到显著水平,其他因素对综合性能的影响较为显著。

综上所述,对于由迷宫结构和过滤结构组成的复式油气分离器来说,其分离性能不仅取决于两部分的结构参数,还与两部分结构的组合有关,根据正交试验结果,综合性能最优的方案为9号方案,即孔板间距为6 mm,过滤孔孔径为6 mm,3块多孔板上孔数分别为32,30,35,滤网目数为200目,滤网层数为5层。选择此方案设计开发样件,并进行整机试验验证。

3 整机试验验证

3.1 整机试验台架

整机试验采用某排量12 L高强化六缸柴油机。图5示出了发动机试验台架,图中标注了油气分离器安装位置。图6示出了油气分离器连接方式。由图6可见,发动机曲轴箱排气管引入复式油气分离器进气口,复式油气分离器回油口接机油收集装置,出气口接机油过滤装置。为减小由测量仪器带来的误差,整机试验中使用和油气分离器部件试验台架相同的压差传感器、信号采集卡和电子天平。

试验分别选取窜气量中值点、标定转速点和最大扭矩转速点3个工况进行3组试验。整机试验压力损失和分离效率计算方法与试验台架计算方法一致。

3.2 压力损失试验

表6示出发动机各转速下油气分离器压力损失值。从表6可以看出,复式油气分离器的压力损失值随着发动机转速的增加而增大,在发动机转速从1 100 r/min增加到1 900 r/min的过程中,压力损失增长较快,主要原因是在该转速区间发动机窜气量增长较快、进气速度增加,使得高速气体撞击油气分离器壁面产生更大的能量损失。复式油气分离器在标定转速下满载的压力损失约为2 607 Pa,小于发动机限定的最大压力损失(3 000 Pa),满足发动机使用要求。

在发动机转速1 300 r/min、窜气量143 L/min时,复式油气分离器整机试验压力损失为1 144 Pa,高于部件试验台窜气量为150 L/min时测得的压力损失1 094 Pa,产生差别主要原因是:对于四冲程发动机,其排气是具有一定阶段性的,窜气量在测量的平均数值附近会产生小幅波动,进入油气分离器中的窜气量并不是恒定的,波动的窜气会造成一定的压力损失,而在部件试验台中由风机生成的窜气相对稳定,不存在此问题。

3.3 分离效率试验

表7示出发动机3个工况点下复式油气分离器的分离结果。由表7可见,复式油气分离器在窜气量150 L/min工况点、最大扭矩转速工况点、标定转速工况点的机油逃逸量分别为0.61 g/h,0.63 g/h和0.42 g/h,各工况点的机油逃逸量均小于1 g/h,在搭载该复式油气分离器后发动机满足排放标准。从表7中可以看出,分离效率在不同转速点之间存在一定差异,说明复式油气分离器的分离效率和窜气量有直接关系,复式油气分离器的分离效率随着发动机转速的增加而增大,但随着窜气量的不断增加,分离效率增加幅度越来越小,与部件试验台中所得到的结论一致。发动机标定转速点的分离效率要大于最大扭矩转速点的分离效率,在窜气量150 L/min工况点,发动机试验台架测得的分离效率为85.9%,低于油气分离器部件试验台测得的88.6%,两者相差2.7%,小于5%的工程误差要求。存在差异的原因是发动机排放窜气中机油的粒径要小于试验台架中模拟的机油粒径,发动机实际工作过程中排放窜气中不仅含有机油,可能还存在少量水蒸气、颗粒物等杂质,这些可能会对试验结果产生影响。整机试验结果验证了复式油气分离器性能符合设计要求。

4 结论

a) 基于部件试验台,通过正交试验法对复式油气分离器结构参数进行设计,对试验结果进行方差分析,结果表明,对油气分离器综合性能影响由强到弱依次为滤网层数、滤网目数、过滤孔孔径、孔数、孔板间距;

b) 采用综合评价的方法确定油气分离器器结构参数,即孔板间距为6 mm,过滤孔孔径为6 mm,3块多孔板上的孔数分别为32,30,35,滤网目数为200目,滤网层数为5层;

c) 基于整机试验台架对新设计的油气分离器分离效率和压力损失进行测试,测试结果表明,在窜气量150 L/min工况点、最大扭矩转速工况点、标定转速工况点3个工况点的机油逃逸量均小于1 g/h,在300 L/min窜气量下分离效率达到了92.6%,压力损失小于设计要求的3 kPa,满足发动机的使用要求。

参考文献:

[1] 生态环境部,国家市场监督管理总局.重型柴油车污染物排放限值及测量方法(中国第六阶段):GB 17691—2018[S].北京:中国环境科学出版社,2018.

[2] 王浩浩,葛蕴珊,谭建伟.颗粒捕集器中沉积灰分对柴油机非常规污染物排放影响研究[J].内燃机工程,2021,42(3):81-85.

[3] 曲孟.某发动机油气分离器的设计改进[J].汽车实用技术,2020(5):40-43.

[4] 景国玺,曾小春,王毅,等.曲轴箱通风系统机油消耗试验与改进设计[J].车用发动机,2015(3):1-6.

[5] 吴胡胜.六缸柴油机迷宫式油气分离器影响因素及性能提升研究[D].南宁:广西大学,2018.

[6] Nam D,Lee P,Jung S,et al.Experimental investigations on the performance improvement of oil-gas separator in electric driven scroll compressor for eco-friendly vehicles[C]//International Compressor Engineering Conference at Purdue.[S.l.]:[s.n.],2016.

[7] 占伟国.某汽油发动机缸盖罩迷宫式油气分离器的优化[D].重庆:重庆理工大学,2018.

[8] Zhang J,Ge Z Y,Wang W,et al.The concave-wall jet characteristics in vertical cylinder separator with inlet baffle component[J].Chinese Journal of Chemical Engineering,2022,42(2):178-189.

[9] Wang C,Otani Y.Removal of nanoparticles from gas streams by fibrous filters:a review[J].Ind.Eng.Chem.Res.Industrial & Engineering Chemistry Research,2013,52(1):5-17.

[10] Cheng Q Y,Ye D D,Chang C Y,et al.Facile fabrication of superhydrophilic membranes consisted of fibrous tunicate cellulose nanocrystals for highly efficient oil/water separation[J].Journal of Membrane Science,2017,525:1-8.

[11] 梁保权,蒙小聪,李欢.柴油机曲轴箱通风系统优化设计研究[J].内燃机,2012(6):7-10.

[12] 黄第云.柴油机双级油气分离系统的研究[J].柴油机,2017,39(3):39-40.

[13] 黄第云,谢夏琳,魏超.柴油机缸盖罩孔板油气分离计算流体力学研究[J].汽车与新动力,2020(2):68-70.

[14] Kolhe V,Sharma M,Veeramani K,et al.Development of advanced oil separator to give uniform oil separation efficiency across engine speed and load conditions[C].SAE Paper 2012-01-0179.

[15] 云清.曼·胡默尔高效的机油滤清系统[J].商用汽车,2009,175(3):108-109.

[16] 苏鑫朋,景国玺,孙秀秀,等.高强化柴油机迷宫式油气分离器结构影响研究[J].车用发动机,2023(5):57-62.

Design and Experimental Verification for Compound Oil-Gas Separator of Diesel Engine

SUN Xiuxiu1,2,HU Maoshuang1,2,JING Guoxi1,2,YU Huichao3,DONG Changlong3,HUANG Lirong3

(1.School of Mechanical Engineering,Hebei University of Technology,Tianjin 300400,China;2.Tianjin Key Laboratory of Power Transmission and Safety Technology for New Energy Vehicles,Tianjin 300401,China;3.Hebei Huabei Diesel Engine Co.,Ltd.,Shijiazhuang 050081,China)

Abstract: A compound oil-gas separator was devised, which included the coarse filtration of labyrinthine structure and the fine filtration of filter mesh. An oil-gas separator component performance test bench was further developed, and multiple oil-gas separator schemes were designed by using the orthogonal test design method. Performance tests of multiple schemes were conducted based on the component test bench. Ultimately, a compound oil-gas separator meeting the requirements was designed and its performance was verified through engine test. The results indicate that the factors influencing the overall performance of oil-gas separator are the number of mesh layers, mesh count, filter hole diameter, number of holes, and hole plate spacing in order from strong to weak. Engine test revealed that the separation efficiency reached 92.6% and the pressure loss was less than 3 kPa at a blow-by rate of 300 L/min, which met the requirements of engine use.

Key words: oil-gas separator;structural design;orthogonal experiment;bench test;pressure loss;separation efficiency

[编辑:姜晓博]