装配式钢结构建筑关键施工技术与结构优化研究

摘要 文章探讨了装配式钢结构建筑的施工关键技术与结构优化问题,以期提高工程效率、确保结构安全和提升抗震能力。采用全站仪、千斤顶等高精度仪器进行钢柱、钢梁的精确安装与校正;针对结构连接问题,通过优化钢梁与混凝土墙的交接口、梁筋与型钢的连接节点等,提升连接强度;混凝土墙体与钢柱使用竖向连接钢板加固,以及对钢筋穿透型钢腹板的改进,实现了结构优化。结果表明:经过结构优化后,结构承载能力和抗震性能均有所提高,结构优化进一步增强了建筑的安全性和可靠性。

关键词 装配式钢结构建筑;关键施工技术;结构优化

中图分类号 TU758 文献标识码 A 文章编号 2096-8949(2024)19-0099-03

0 引言

装配式钢结构建筑的推行能够有效提升建筑工程的效率与质量,同时符合绿色建筑和可持续发展的理念,装配式钢结构建筑关键施工技术不仅包含钢柱和钢梁的精确安装,而且涉及楼层板、连接节点等复杂构件的处理。此外,对现有结构体系进行优化设计,可以进一步提高建筑的承载能力和抗震性能,增加建筑的使用寿命和环境适应性,因此该研究具有较高的理论意义和实用价值。针对装配式钢结构建筑的研究虽已有不少进展,但在施工技术和结构优化方面的研究相对较少。例如,在如何提高施工效率、保障施工安全方面,以及在结构设计中如何更加合理地利用材料、减少浪费、提升建筑性能等方面,都有着广阔的研究空间。该文基于已有的工程经验与理论分析,系统地研究了装配式钢结构建筑的关键施工技术,如钢柱、钢梁的安装工艺,楼层板的施工方法,以及连接节点的优化设计。

1 工程概况

某装配式钢结构建筑面积为51 603 m2,地面上的建造区域为37 565 m2,地下空间面积为14 038 m2。在建筑结构方面,地面楼层采用框架与支撑的结构系统,地下则使用框架剪力墙结构,根据安全标准,该楼宇为二类安全等级,满足8度的抗震要求,并且防火等级为最高等级。

2 主体结构施工

2.1 安装钢柱

在设置钢柱时,钢柱吊装到指定地点时,用临时螺栓将连接板与柱身的耳板紧密连5b1cbede328f1d95cfee2410b8d41811接,然后使用倒链等微调装置进行调整,同时运用全站仪进行水平和对准校正。

在设置钢柱的吊装点时,必须兼顾施工的操作便利与建筑结构的稳定,同时确保柱体在施工过程中不发生弯曲或变形。在钢柱上焊接耳板以协助吊装工作,耳板采用Q355B级钢材制造,标准厚度设定为20 mm,对于重量较重的钢柱,需重新进行厚度计算,以确保其满足工程所需的力学性能和安全标准[1]。在钢柱安装过程中,确定吊点的位置,其计算方法需综合考虑钢柱的类型、重量、形状和结构特点等因素[2],根据起吊时的力学平衡条件,吊点的位置应满足:

ΣMxc=0 (1)

ΣMyc=0 (2)

式中:Mxc和Myc分别表示钢柱在x和y方向上的力矩平衡(N·m)。

假设两个吊点分别位于距高钢柱两端a和L−a的位置,则有:

G×(L/2−a)=F2×L (3)

式中:G——钢柱的重量(N);L——钢柱的长度:(m);a——表示第一个吊点距离钢柱一端的距离(m);F2——表示第二个吊点所施加的拉力(N)。

对于重量为14 750.96 N、长度为12 m的H型钢柱,横截面尺寸为400 mm × 400 mm,材质为Q355B钢,体积约为0.192 m3。假设动载系数1.2和不平衡系数1.1,通过计算和模拟,考虑钢柱的重量分布以及吊点的力矩平衡,最终确定吊点应位于距离钢柱两端各3 m的位置,以确保吊装过程中钢柱的力平衡与稳定性。

钢柱校正包括垂直度调整和扭度修正,通常采取无缆风绳技术进行。在钢柱上装备千斤顶,与经纬仪协作,微调钢柱的垂直度,确认柱钉的轴线偏差在合格范围内,然后将耳板螺栓紧固,利用撬棍等工具进行扭转修正,调整到位后,卸除暂用耳板,并进行钢柱的焊接。

2.2 安装钢梁

在相邻钢材的组装工作后,搭建钢柱横梁,以确保整体框架的稳定性,如果无法立即执行后续工程,需要使用缆绳对钢材进行临时固定,以防止其发生弯曲或移位。安装横梁时,应先安装结构梁,然后是辅助梁。对于多层钢结构,须在底层的横梁组装后,安装上层结构,在工厂预制的环节,需要在钢梁上预置吊装的孔洞,以方便施工期间的搬运工作。

当钢梁被吊升至预定地点,将其与连接板固定,并确保螺栓拧紧到位。通常情况下,钢梁可以借助预设的螺孔完成吊装,如果钢梁的重量较重,应在制造时焊接上吊耳,增强吊装时的稳定性和安全性。

2.3 楼板施工

2.3.1 钢筋桁架楼承板施工

钢筋桁架结构的楼板由三组桁架组合而成,形成单一的楼板单元,考虑施工的效率与现场的具体条件,预制楼板抵达施工地点并经过严格的质量审核后,应该将其安全地存放于规定的区域,并且进行明确的标记以方便后续作业。

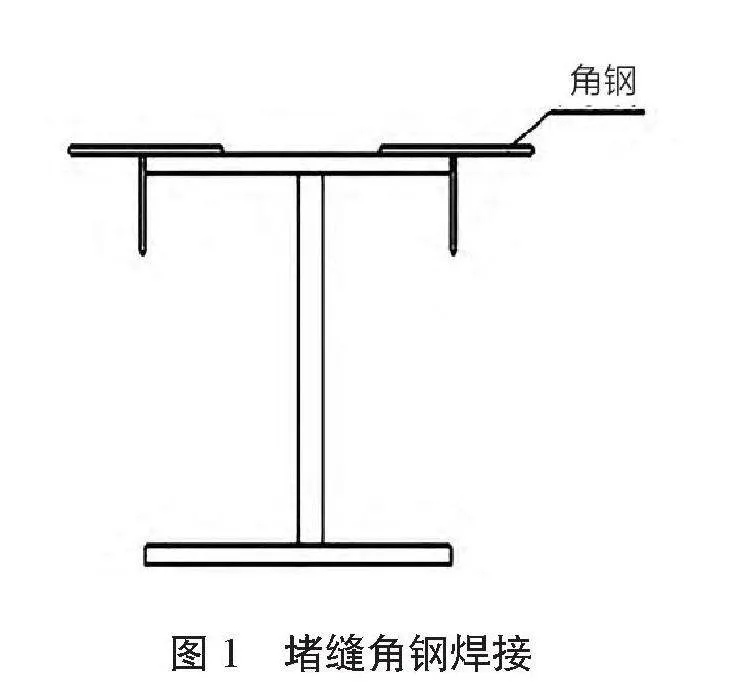

在进行吊装操作时,需要在楼板的上下两面装设U形卡槽和木质支撑条,同时利用两条吊装带以平衡方式进行吊起作业。楼板放置在预定的位置后,应立即进行铺设作业,在铺设楼板前,必须在钢梁的两端焊接上封边角钢,形成有效的隔离,避免在浇筑混凝土时发生漏浆问题,如图1所示。

在封边角钢上标记参考线,然后在钢梁上标记出钢筋桁架的起始点,利用参考线确定楼承板的精确安装位置,并按照位置进行楼承板的固定。如果楼承板的尺寸超出规格要求,应在工厂内依据设计标准进行调整切割。在楼承板的安装过程中,应同步实施钢梁上的栓钉焊接任务,确保整体结构的稳定性和完整性。

2.3.2 混凝土叠合板施工

在混凝土叠合板施工前,须对支撑系统的承载能力和稳定性校验,以确保浇筑完成后楼板能符合水平标准,在挑选支撑系统时,应考虑施工的便捷性以及系统的整体性能。

在吊装混凝土叠合板时,采用平衡悬吊方法,为实现平衡负载,吊点一般选择在板的四个角落。在吊装到达预定的安装位置前,应提前在距离300 mm的地方暂停吊装操作,以便依据施工图纸进行精确校正[4],在确认定位信息无误后,再将构件安全且准确地吊放到预定的安装区域。

在浇筑混凝土前,需要清洁板面,去除所有尘土和杂物,并对板面进行湿化处理,当叠合板表面达到清洁标准后,开始混凝土的浇筑作业。[4]浇筑应从板的中央区域向两边扩展,同时利用平板振动器进行均匀振实,以确保混凝土的密实度,浇筑工序完成后,用塑料薄膜进行覆盖,以保持湿润状态,而进行养护,养护期应不少于7 d。

3 构件优化

3.1 混凝土墙与钢柱连接节点

3.1.1 钢梁与混凝土墙交接处连接

原设计在钢筋混凝土墙上方存在尺寸为300 mm×600 mm×20 mm×12 mm的钢梁,根据图纸施工会引发此处墙体上部竖向钢筋难以锚固以及上层墙体钢筋无法生根等状况,导致钢梁之上的钢筋混凝土承重墙及砌块墙等立面荷载均作用于钢梁两端翼缘板处。[3]由于室内墙面需安装设备,导致墙面受力朝室内方向倾斜,在型钢梁腹板与连接处形成剪切力矩集中应力[5],而且钢梁空腔位置的混凝土浇筑难度颇高,钢梁上不存在加强筋结构,梁体将在设计使用年限之前产生疲劳失效开裂现象。

为解决该问题,将此处钢梁截面调整为200 mm×

600 mm×20 mm×12 mm,并在钢梁两端各自预留50 mm锚固钢筋,通过对钢梁截面调整后,性能指标如表1所示。

优化前钢梁的承载能力为500 kN·m,优化后钢梁的承载能力提升至600 kN·m,承载能力提高了20%。在模拟地震作用下,优化前结构的最大层间位移角为1/250,优化后最大层间位移角减小至1/300,抗震性能提升了20%。通过减小钢梁尺寸并增加锚固钢筋,不仅提升了结构的承载能力,而且也增强了抗震性能。

3.1.2 地下室剪力墙与钢柱连接

地下室的剪力墙与钢柱的连接方式通过使用型钢混凝土柱中的栓钉来实现,栓钉允许剪力墙的钢筋从柱子边缘开始锚固。为解决地下室剪力墙与钢柱连接时的受力问题,可以通过安装竖向连接钢板加强剪力墙与钢柱之间的连接强度,确保结构的稳定性和承载力,同时提高整个建筑的抗震性能,人防剪力墙与钢柱连接如图2所示。

图中:La表示剪力墙与钢柱连接节点处的构件长度,单位为m。

f表示钢柱或剪力墙在该节点处所受的力,通常为剪力或抗拉力,单位为N。

经过结构分析,优化前连接节点在地震作用下的应力集中系数为3.0,优化后应力集中系数降低至2.0,提高了连接节点的抗震性能和结构稳定性。

3.2 梁筋与型钢连接节点

在该工程中,混凝土梁的钢筋与型钢的连接方式主要有两种:一种是在遇到型钢腹板时,采用直接穿孔或穿孔与焊接套筒相结合的方式;另一种是在遇到型钢翼缘板时,为保证型钢的截面强度,采用焊接套筒连接。

(1)当混凝土钢筋ypNsJ4cnKSK81OxLEttQRr1dljovJSXO25Moo0v8wtk=遇到型钢腹板且无法避免时,可以采用在腹板上预留穿孔的方式进行节点优化,在型钢腹板上开孔会对腹板的截面强度造成一定程度的损失,通常情况下,在型钢腹板上预留穿孔进行节点优化时,截面损失率应控制在腹板面积的25%以内,并且孔洞必须使用机床或专用设备进行钻孔。

为保证钢筋能够顺利穿过型钢腹板,可以在结构配筋图的指导下,对钢柱和型钢构件进行强度验算,确保合格后进行穿孔定位加工。开孔的直径超过实际钢筋6~10 mm,如果开孔强度损失率控制在10%以内,可以节约10%的材料成本。由于钢梁在受力时,应力最大的部位通常位于上下翼缘和梁端,因此在靠近腹板中间部位开孔对型钢的强度性能影响较小,钢筋穿过后,需要固定在腹板上,采用穿孔塞焊的方式进行固定。

(2)在该工程中,为确保型钢的强度并避免应力集中,型钢翼缘板上禁止进行开孔操作,当遇到不可避免的梁筋与型钢翼缘或钢柱连接的情况时,应根据深化设计图焊接连接套筒,以绕过障碍。套筒焊接的定位和加工应在确保焊接套筒数量正确的基础上,保证焊缝的质量和精确度,焊接套筒应使用不低于Q355强度等级的低合金可焊钢材料制作,并在该工程中适当增加厚度并设置焊接坡口。与型钢和钢柱的连接应优先采用全熔透焊缝,而在满足钢筋连接强度要求的情况下,部分连接处可以使用部分熔透角焊缝[6]。现场检验套筒连接时,可以使用现场千斤顶进行抗拔力试验,检测比例应符合钢筋机械连接现场检测的标准。如果钢筋两端都需要与钢骨上的套筒连接,并且该钢筋按照图纸要求进行机械连接的通长钢筋,则应在钢筋的中间段增加专用的加长调节套筒以实现连接。

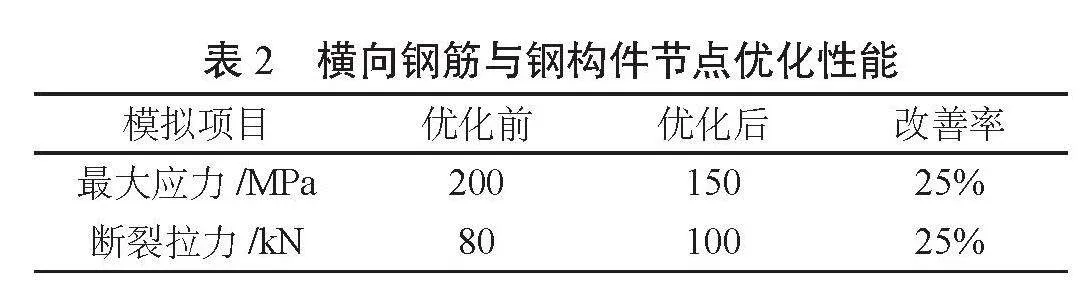

3.3 横向钢筋与钢构件节点优化

在进行钢构件与钢筋连接节点的优化时,原设计中使用的角钢替换为钢板焊接,由于钢筋具有较好的韧性,在受力时角钢容易发生弯曲,导致焊接点断裂。通过采用钢板焊接,可以提高钢筋的焊接强度,优化后的焊接方式保持不变,通过钢板或角钢边缘与钢构件的条焊缝实现连接,确保了钢板与钢构件之间的焊接强度。此外,使用钢板与钢筋进行焊接,由于受力面积的增加,焊接的牢固度得到了加强,从而确保了整体结构的稳定性。

表2 显示了横向钢筋与钢构件节点优化后的性能数据。在优化前焊接点的最大应力为200 MPa,经过优化后最大应力降低至150 MPa,改善率为25%。同时优化前焊接点的断裂拉力为80 kN,优化后提升至100 kN,改善率为25%。这些数据表明,通过优化焊接节点,显著提高了焊接点的受力性能。

4 结语

在主体结构施工方面,阐述了钢柱、钢梁及楼板施工的具体流程和要点,包括钢柱安装的吊点确定、校正方法、钢梁安装的顺序及注意事项,以及楼板施工中各种工艺的细节。在构件优化方面,针对混凝土墙与钢柱连接节点、梁筋与型钢连接节点、横向钢筋与钢构件节点等提出了改进措施,解决存在的施工问题。通过这些研究,为装配式钢结构建筑提供了系统的施工指导和优化方案,有助于提高施工效率、保证结构质量和安全性,对推动装配式钢结构建筑的发展具有重要意义。

参考文献

[1]陈维喜.装配式钢结构写字楼工程施工工艺对工程质量的影响研究[J].全面腐蚀控制,2024(5):58-60.

[2]刘江,韩战洋,王卿.高层装配式钢结构住宅施工设计及关键技术研究[J].建筑技术,2024(10):1158-1161.

[3]荀士佐.基于铰接框架支撑体系的装配式钢结构建筑施工技术的设计与应用[J].四川水泥,2024(5):97-99.

[4]王晓艳.装配式建筑主体轻钢结构建筑绿色施工技术[J].中国建筑金属结构,2024(3):65-67.

[5]许雷.大型群体装配式钢结构住宅建筑装配施工技术[J].中国建筑金属结构,2024(1):13-15.

[6]刘玉,谷洪雁.装配式钢结构建筑水泥基复合夹芯墙板安装连接节点施工技术分析[J].四川水泥,2024(1):68-70.

收稿日期:2024-08-19

作者简介:卢中津(1983—),男,本科,高级工程师,研究方向:市政工程施工。