适用于环卫水罐车的变刚度钢板弹簧刚度分配方法

摘要:介绍了悬架偏频的计算方法,并针对几种常用的变刚度钢板弹簧刚度分配方法进行了介绍与设计计算,同时利用ADAMS软件进行了后悬架以及整车的车辆动力学建模,分析了比例中项法与空满载等频法两种刚度分配方法对整车平顺性的影响。研究表明,对于洗扫车和清洗车,利用空满载等频法进行刚度分配的综合平顺性优于利用比例中项法进行刚度分配的综合平顺性。

关键词:环卫车;变刚度钢板弹簧;刚度分配方法;平顺性

中图分类号:U467.1+1 收稿日期:2024-04-15

DOI:10.19999/j.cnki.1004-0226.2024.09.014

1 前言

环卫车是指具有清扫、洗刷、洒水、垃圾收集、垃圾转运、吸污等一种或者几种作业功能的车辆[1],主要包括清洗车、洗扫车、抑尘车、压缩式垃圾车、桶装垃圾压缩车、吸污车、吸粪车等。环卫水罐车一般是指清洗车、洗扫车和抑尘车这3类车辆。目前大部分环卫车一般在普通的货车底盘上进行适应性改制,然后加装上装得到整车。环卫水罐车与其他货车相比,主要有几点不同:超载少,几乎没有超载的时候;作业过程中载荷变化线性,大部分环卫车作业过程中,车重从最大总质量线性变化至接近整备质量;作业车速低,大部分环卫车作业时,车速不超过20 km/h;行驶里程少,经过统计分析,洗扫车、清洗车每天行驶里程约为54 km。

对于货车,空载和满载时,后轴轴荷差别较大,为了保证车辆在整个运行过程中车辆有比较好的平顺性,一般采用2级变刚度钢板弹簧作为货车的后悬架。

2级变刚度钢板弹簧由主簧和副簧构成。对于主簧与副簧的刚度分配,一般用比例中项法或者平均载荷法两种方式来确定[2]。对于空载、满载两种运行工况比较多的车辆,有人提出空满载等频法来确定主簧与副簧的刚度分配[3],笔者认为空满载等频法在环卫车后悬架设计时有可取之处。

2 后悬架偏频分析

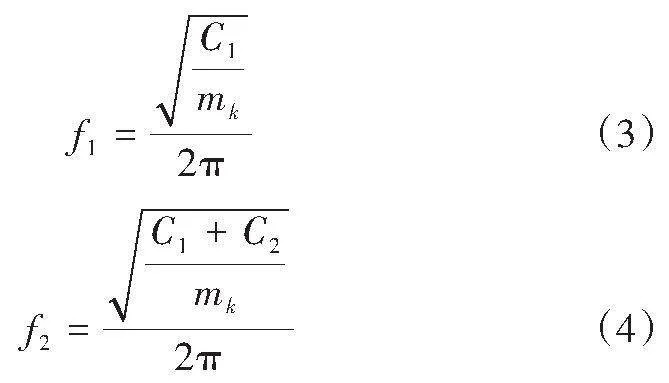

在悬架设计时,首先确定满载偏频目标,然后根据偏频目标求出满载悬架刚度。空载时,仅主簧工作,如果不考虑簧下质量,则此时悬架的偏频为:

式中,[C1]为主簧刚度,N/mm;[m0]为空载轮荷,kg。

满载时,主簧、副簧均参与工作,不考虑簧下质量,此时悬架偏频为:

式中,[C2]为副簧刚度,N/mm;[mm]为满载轮荷,kg。

副簧与副簧支座接触前后,悬架的受力几乎没有变化,但是由于副簧由非工作状态变化为工作状态,此时悬架的偏频会有一次突变。副簧工作前的偏频用[f1]表示,副簧工作后的偏频用[f2]表示,则有:

式中,[mk]为副簧刚参与工作时的轮荷,kg。

在悬架设计中,满载偏频作为设计目标,是项目设计之初就定下来的,但是空载弹簧刚度、副簧与副簧支架接触时的载荷是后期设定的,两个数值的不同设定,会导致非满载状态的偏频以及舒适性不同。

3 几种常用的刚度分配方法

3.1 比例中项法

所谓比例中项法,即副簧刚参与工作时的轮荷[mk]为空满载轮荷之积的均方根值,即:

按照比例中项法进行板簧刚度分配,空载偏频[f0]与副簧接触副簧支座后的偏频[f2]相等,满载偏频[fm]与副簧接触副簧支座前的偏频[f1]相等。副簧刚度与主簧刚度比为:

式中,[λ]为满载轮荷与空载轮荷的比值,即[λ=mm/m0]。

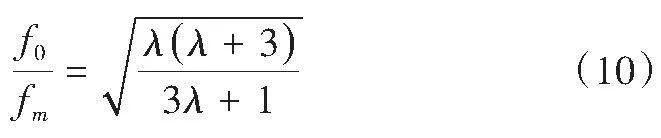

空满载的偏频比为:

3.2 平均载荷法

所谓平均载荷法,是指副簧刚参与工作时的轮荷[mK],是空满载轮荷的平均值,即:

[mk=m0+mm/2]6900be9694326aef1b5abce0f44534ca (8)

按照平均载荷法进行板簧刚度分配,空载轮荷与副簧刚参与工作时轮荷的平均值对应的偏频[fa],和满载轮荷与副簧刚参与工作时轮荷的平均值对应的偏频[fb]相等。副簧刚度与主簧刚度比为:

空满载的偏频比为:

3.3 空满载等频法

所谓空满载等频法,是指空载偏频[f0]与满载偏频[fm]相等。

副簧刚度与主簧刚度比为:

空满载的偏频比为:

4 三种刚度设计方法对比

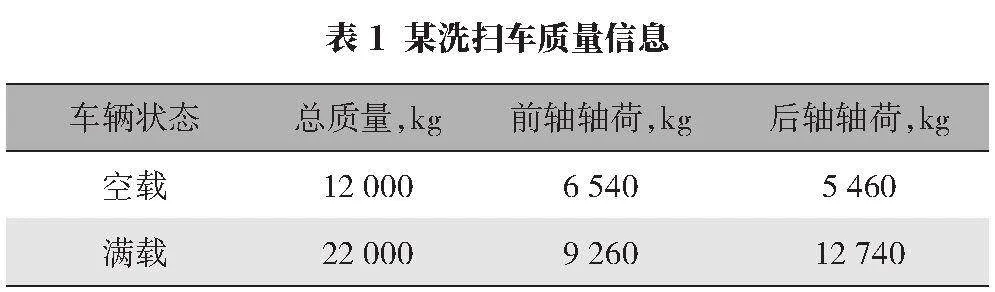

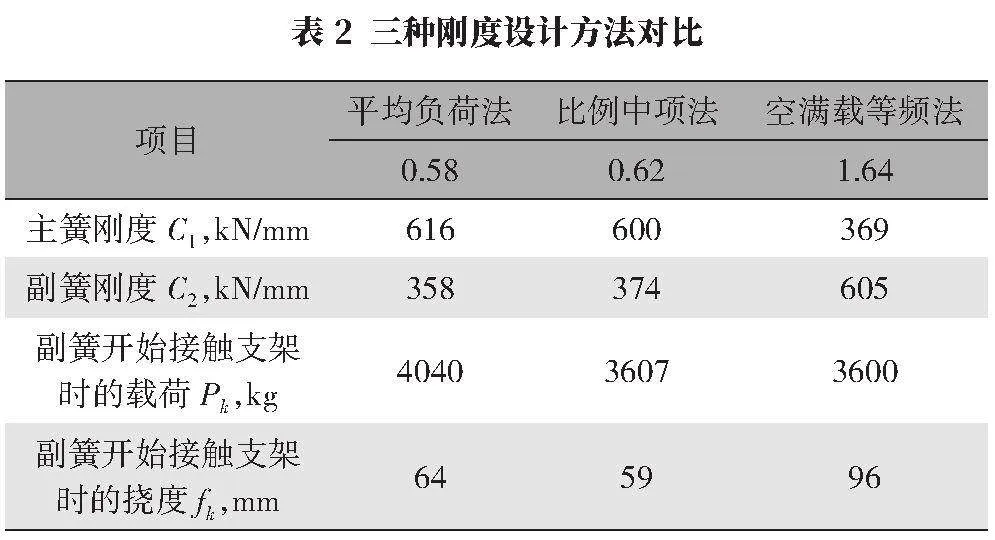

某洗扫车的质量参数如表1所示。

根据整车平顺性要求,设定该车满载前悬架偏频为1.47 Hz,满载后悬架偏频为2.05 Hz。所以前悬架的刚度为364 kN/mm,后悬架总刚度为974 kN/mm。

现在分别按照平均负荷法、比例中项法和空满载等频法对后钢板弹簧进行刚度分配,结果如表2所示。

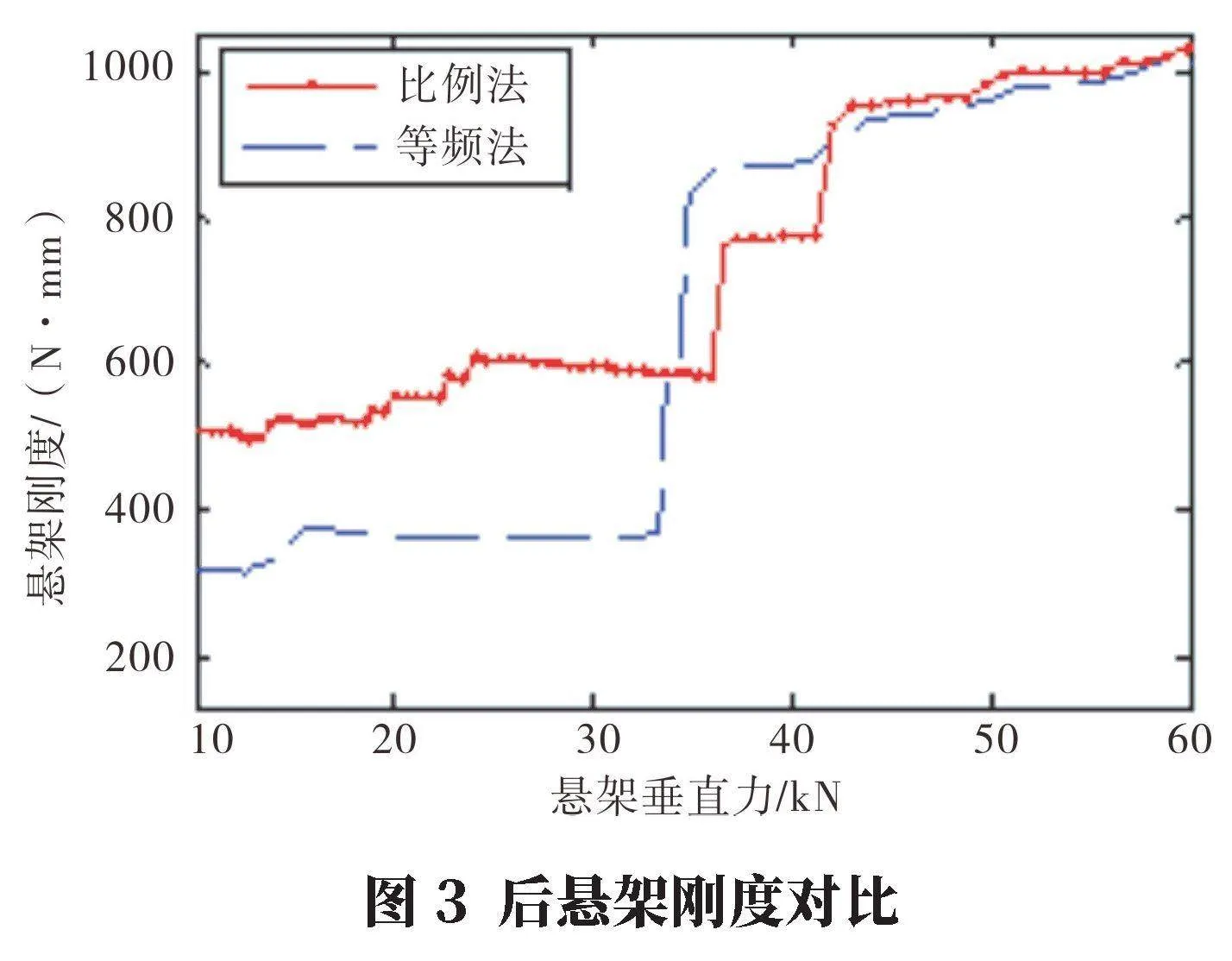

由表2可知,对于该后悬架,平均负荷法与比例中项法设计出的主副簧刚度分配比较接近。变刚度钢板弹簧比较复杂,仿真耗时长,为了节约时间,下面仅对比例中项法与空满载等频法两种主副簧刚度分配方法进行详细设计以及仿真分析。

比例中项法详细设计:主簧片长1 600mm×宽度90 mm×厚度17 mm×10片,副簧片长1 250 mm×宽度90 mm×厚度9 mm×8片,副簧支架间距1 100 mm;空满载等频法详细设计:主簧片长1 600 mm×宽度90 mm×厚度14 mm×10片,副簧片长1 250 mm×宽度90 mm×厚度12 mm×8,副簧支架间距1 100 mm。

为了验证不同的主副簧刚度分配方法对车辆平顺性的影响,利用adams建立整车多体动力学模型,并进行平顺性仿真分析。

5 后悬架模型建立

主副簧钢板弹簧模型的建立是后悬架模型建立的难点,本文利用adams/car的Leaf Spring Toolkit 进行主副簧钢板弹簧的建模。建立的主副钢板弹簧模型如图1所示。

在adams/car中,利用刚建立的主副簧钢板弹簧模型,生成钢板弹簧模板,与车桥进行装配,建立后悬架模型,如图2所示。

利用该后悬架装配体,进行平行轮跳仿真分析,后悬架刚度数据如图3所示。

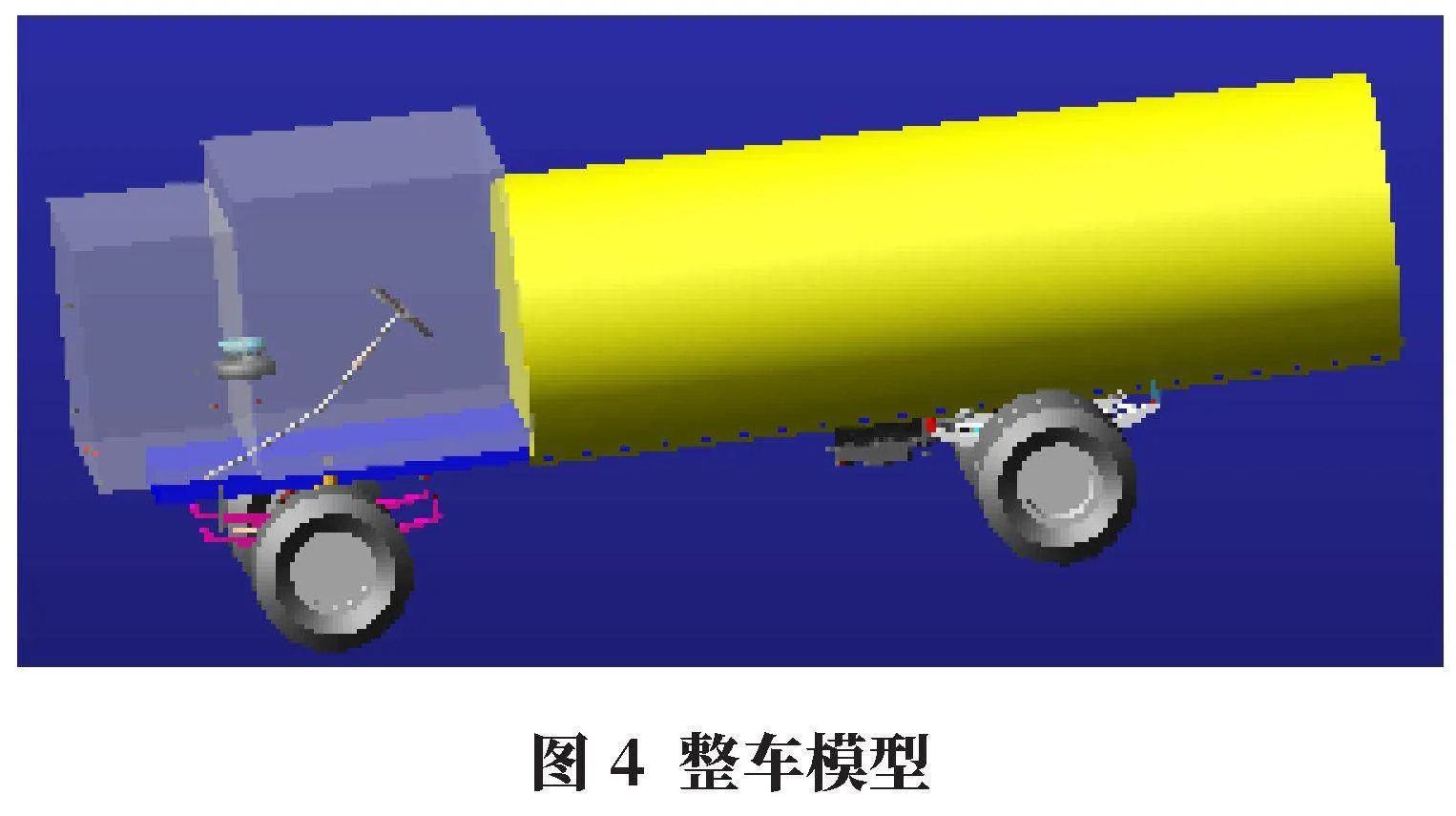

6 整车模型建立

在adams/car中,分别建立前悬架模型、转向系统模型、驾驶室模型、车架模型、上装模型、轮胎模型,与之前建立的后悬架模型,装配生成整车模型,如图4所示。

7 平顺性仿真分析

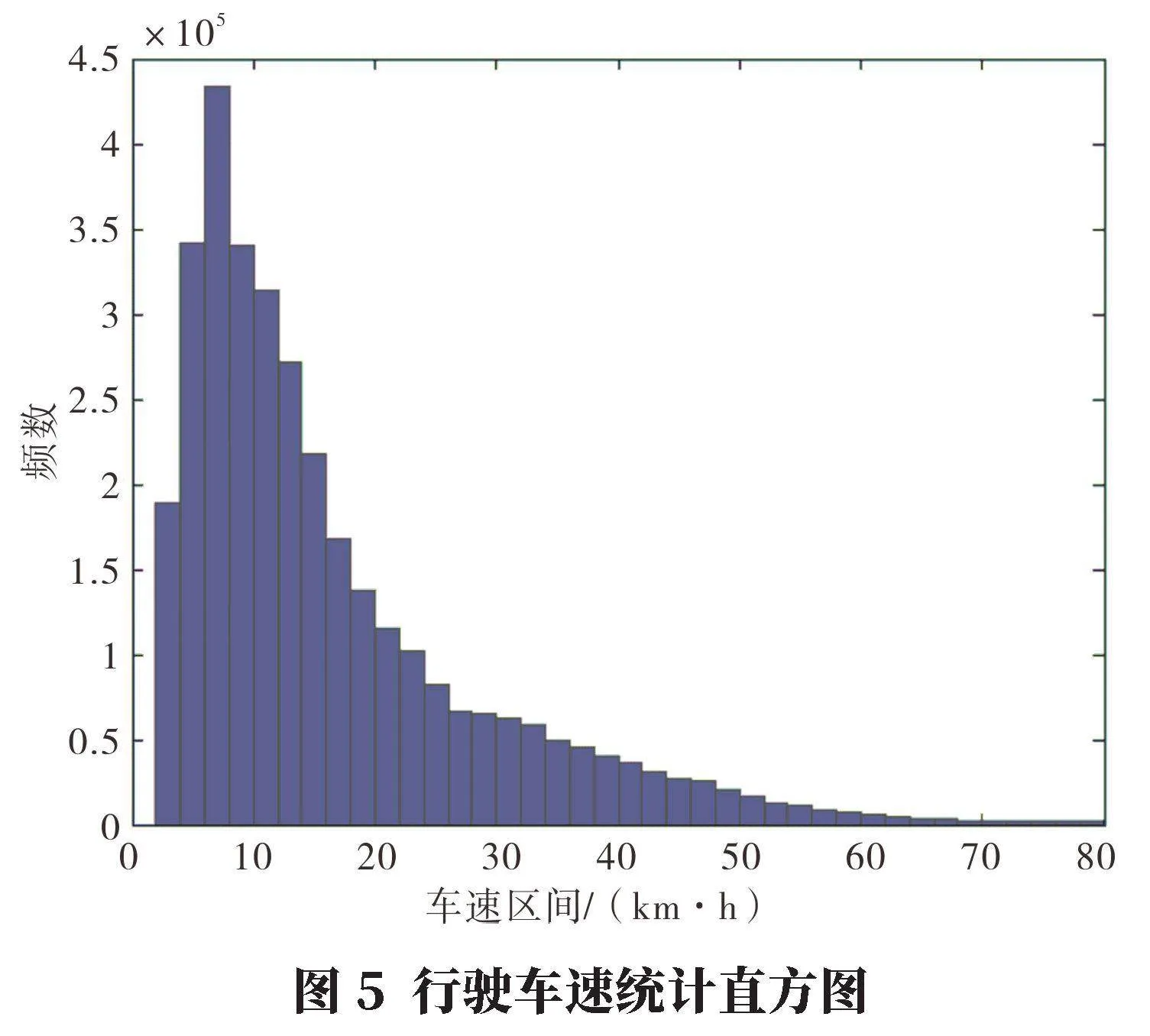

环卫车行驶有高速转场、低速作业的特点,某型号洗扫车行驶车速统计结果如图5所示。

从图5可知,洗扫车大部分行驶速度不超过20 km/h,与洗扫车作业车速范围一般在5~20 km/h相符合。洗扫车车重分为空载、满载、空满载之间3种不同状态,其中空载、满载出现在转场时,空满载之间出现在作业时。根据统计结果,并做合理简化,不同车速与车重组合下的时间占比如表3所示。

在各种车速以及车重组合下,对车辆进行直线行驶平顺性仿真,路面类型选择adams自带的C级路面,其中车速≤20 km/h的工况,选择15 km/h的车速进行仿真,车速>20 km/h的工况,选择40 km/h的车速进行仿真。选取驾驶室质心处Z向加速度作为平顺性的评价指标。图6所示为某个工况下的驾驶室质心处Z向加速度。

不同的车速与车重组合下,驾驶室质心处Z向加速度的均方根值如表4所示。

根据不同的车速与车重组合的时间占比,分别求出比例中项法与空满载等频法两种刚度分配方法驾驶室质心处Z向加速度均方根值的加权值,分别为0.085 29 m/s2和0.081 38 m/s2。

图7表明,车重16 t以上,两种刚度分配方法的Z向加速度基本一致。车重低于16 t时,先是等频法的Z向加速度大于比例法,但是车重13 t以下时,等频法的Z向加速度大幅下降,在12 t时逐渐低于比例法。

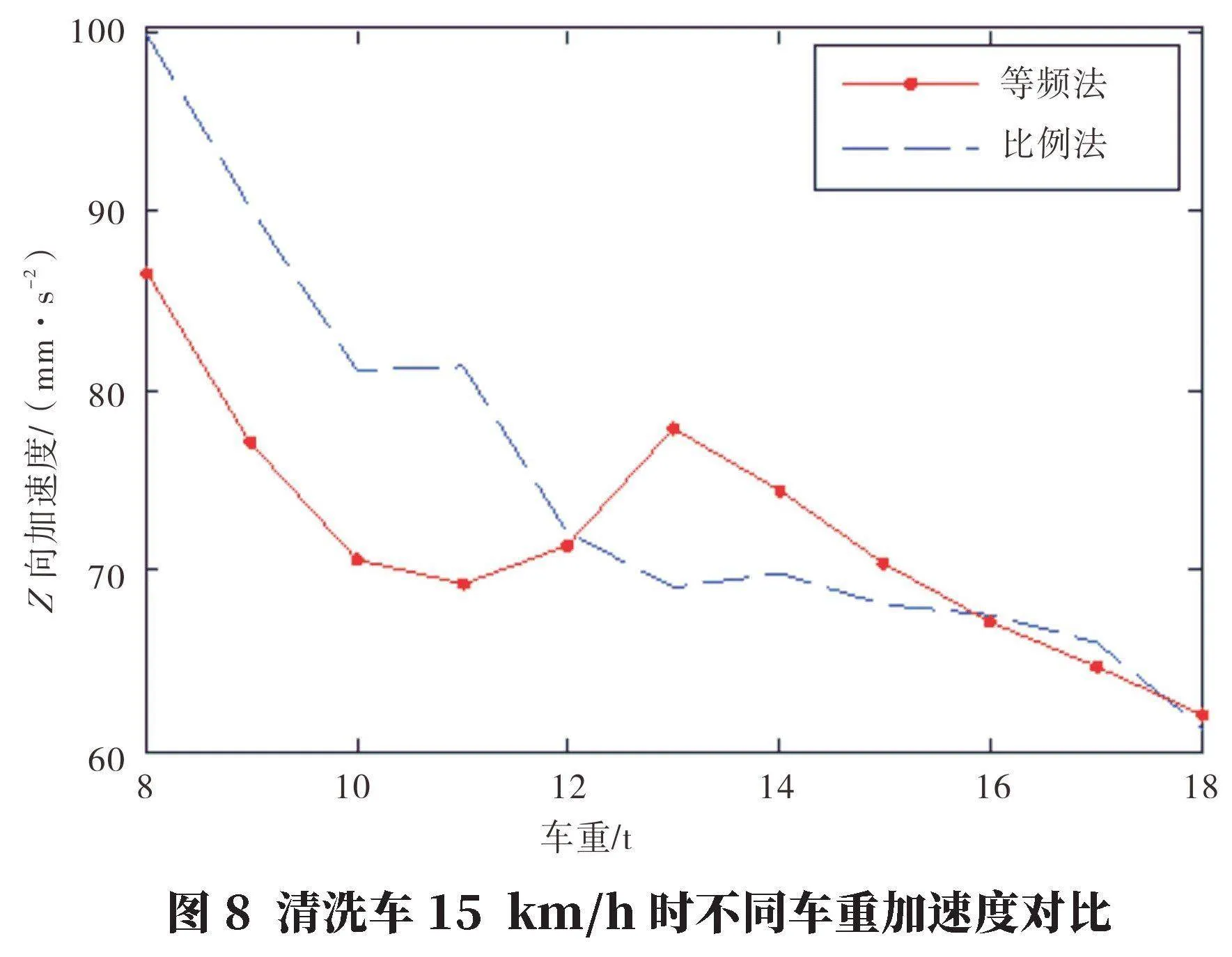

用于洗扫车的底盘,一般也同时用于清洗车,而清洗车的车重范围一般在8~18 t之间,现在对两种不同的刚度分配方法的清洗车在车速15 km/h和40 km/h时进行平顺性仿真,车速15 km/h时,不同车重下的Z向加速度如图8所示。根据不同的车速与车重组合的时间占比,分别求出比例中项法与空满载zK6Rtcs7BDNET0QM4l6zpp2znBlnfl1cZ/wPrqLtB5A=等频法两种刚度分配方法驾驶室质心处Z向加速度均方根值的加权值,分别为0.102 77 m/s2和0.093 93 m/s2。

结合图7~图8可以得知,在车重较低时,等频法的平顺性会明显优于比例法,当然等频法需要更大的悬架行程。

8 结语

本文首先介绍了3种2级变刚度钢板弹簧刚度分配方法,然后针对某车型利用这3种刚度分配方法进行后悬架设计,最后基于ADAMS建立整车车辆动力学模型,进行平顺性仿真分析。

车重较低时,利用空满载等频法进行刚度分配车辆的平顺性会明显优于利用比例中项法进行刚度分配的车辆。

对于洗扫车,利用空满载等频法刚度分配的钢板弹簧,综合平顺性要略微优于比例中项法刚度分配的钢板弹簧。

对于使用相同底盘的清洗车,利用空满载等频法刚度分配的钢板弹簧,综合平顺性要明显优于利于比例中项法刚度分配的钢板弹簧。

对于环卫车,空满载等频法是一种可以运用的后悬架变刚度钢板弹簧刚度分配方法。

不同类型的环卫车,通过对其工况的统计分析,分别采用不同的后悬架变刚度钢板弹簧刚度分配方法,可以提高车辆的平顺性。

参考文献:

[1]全国汽车标准化技术委员会.QC/T 1087—2017纯电动城市环卫车技术条件:[S].北京:科学技术文献出版社,2017.

[2]陈耀明.两级刚度复式钢弹弹簧的设计计算[J].汽车技术,1985(8):24-32.

[3] 洪光辉,李玲,李航,等.一种刚度分配方法在悬架系统设计中的研究与应用[J].专用汽车,2022(6):15-17.