危化品运输车罐内液体不同液面高度冲击晃动过程分析

摘要:探究了一种危化品运输车罐内液体冲击晃动过程,以流固耦合分析了不同时刻不同液面高度罐内液体冲击晃动的气-液两相分布、侧向力、罐体封头与防波板最大主应力和总形变。结果表明:罐内液体冲击晃动过程呈现出周期性变化,包括减速阶段与自由晃动阶段;在自由晃动阶段,罐内液体产生的冲击力明显减小。在罐体装载介质、防波板结构、制动加速度以及转向离心加速度不变时,适当增加罐内液面高度,有利于减小罐内液体对每块防波板冲击晃动形成的侧向力Fy峰值,有利于减小罐内液体对封头与防波板形成的最大主应力,有利于推迟总变形达到峰值时间。罐内液体冲击晃动对前封头、筒体、防波板以及后封头产生的局部最大强度主要出现在前封头与筒体的焊接处、防波板流通孔边缘、后封头与筒体的焊接处。

关键词:危化品运输车;罐体;防波板;不同液面高度;流固耦合

中图分类号:U463.8 收稿日期:2024-06-15

DOI:10.19999/j.cnki.1004-0226.2024.09.012

1 前言

罐车在运输强腐蚀性、易燃、易爆、有毒等危险化学品中扮演着重要角色。但罐车在运输过程中,随着罐车加速、匀速、减速、转弯、紧急刹车、颠簸路面等极限工况改变,罐内危化品液体产生连续晃动与振动冲击,严重影响罐车行驶稳定性、制动性与安全性[1]。

根据《TSG特种设备安全技术规范》中规定[2],液罐车罐体内部需安装防波板,且每块防波板有效面积应大于液罐车罐体横截面积的40%。王国庆等[3]对比探究了运输车罐体不安装防波板与安装不同型式防波板的液体防晃效果,发现曲面防波板的变形值小于直面防波板变形值。王钦等[4]设计优化了液罐车防波板结构,分析了防波板上的孔洞设置对液罐车抑波性能的影响。王建业[5]通过深入分析罐式危险品半挂车车架的结构选择、受力情况及使用材料,确定了危险品半挂车车架的最佳设计形式。另外,王云鹏等[6]探究了不同充液率对罐体防波板的冲击晃动影响,得出了紧急制动工况下罐内气液两相分布图和流体最大压力值曲线。邓康茜等[7]研究了油罐车罐体在空载、充液70%、充液85%以及满载状态下的固有特性,并发现随着充液量的增加,罐体的固有频率降低。房亮[8]利用有限元软件研究了液罐车在制动工况下液体晃动对罐体结构的影响,并发现罐体内挡板上的最大应力位于受液体冲击一侧。

综上可知,目前关于对罐车防波板液体晃动问题的研究,大部分集中于二维仿真模型罐体内部防波板结构优化设计、罐体充装率、制动激励及模态等方面,详细分析了二维仿真中罐车液体晃动冲击的作用力和作用力矩。但是,对于三维模型中运输车罐内液体不同液面高度“流固耦合”冲击晃动过程、形成流体压力、侧向力、罐体封头与防波板最大主应力和总形变、液体冲击晃动对罐体产生的局部最大强度等有待进一步深入研究。

2 模型建立与参数设置

2.1罐体仿真模型建立

借助SOLIDWORKS 2024建立罐体三维模型及约束条件(图1),运输车罐体模型主要包括前封头、筒体、防波板及后封头4个部分,8块横向防波板安装在筒体内部,将罐体整体分为9个容积相等的舱室。运输车罐体长度为12 000 mm,罐体半径为1 100 mm,罐体厚度为5 mm,防波板厚度为5 mm。罐体材料均为碳素钢Q235,其密度为7 850 kg/m3,弹性模量为206 GPa,泊松比为0.3,屈服强度为235 MPa,抗拉强度375 MPa。

2.2 模型边界条件设置

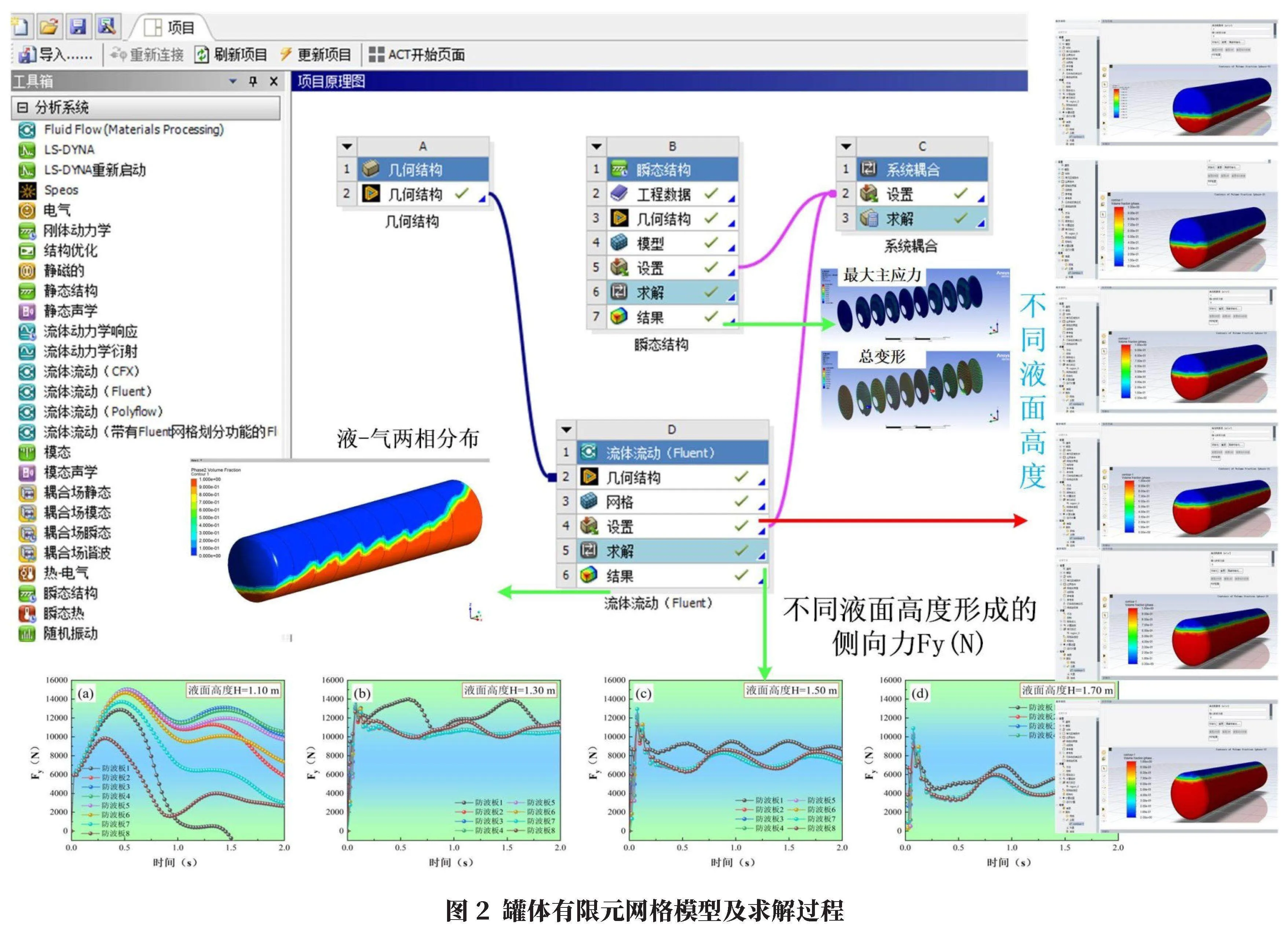

将三维模型导入Workbench 2023 R1中进行网格划分与仿真分析。根据运输车罐体结构生成流体计算域,流体主要包括空气与液体介质,如图2所示。坐标原点位于运输车罐体中心,X轴正方向与地面平行且为运输车罐体前进方向,Y轴正方向与地面平行且为向右的方向,Z轴正方向与地面垂直且为竖直向上的方向。设置装载介质为柴油,其密度为850 kg/m³,黏度为2.59 mPa·s。罐体内液面高度设置H分别为1.10 m、1.30 m、1.50 m及1.70 m,运输车罐体制动加速度为7.84 m/s2,垂直方向冲击加速度19.6 m/s2,转向离心加速度0.98 m/s2。以总时间2 s对运输车不同时刻液体晃动冲击状况进行分析。

3 运输车罐内液体冲击晃动仿真结果分析

3.1 不同时刻罐内液体冲击晃动气-液两相图

为了更加清晰看到罐内液体不同时刻冲击晃动的运动状况,以罐体表面的流体域作为气液两相分布图。根据图3结果可以看出,初始时刻罐内液体与运输车具有相同初始速度,二者保持相对静止,即液体处于水平位置;但运输车受到激励(制动加速度)作用后,由于惯性作用罐内液体向前封头方向移动,罐体前封头液面急速升高,且液体开始冲击前封头罐壁;同时,罐体内各个舱室右侧液面升高,左侧液面降低。由于罐体与防波板均为刚性固体,在罐体内壁的反作用下,罐内液体接着向后封头方向移动,各个舱室左侧液面升高,右侧液面降低。持续反复且重复以上这个过程,在罐内液体自身重力(重力场)与表面张力(液体粘度)共同作用下,罐体各个舱室内的液体会产生周期性晃动衰减趋势。此外,由于罐体内各个舱室相通,液体可以经过防波板在各个舱室之间流动,最终罐体内液面高度趋于平稳,回归初始时刻状态[9]。

仿真范围内,罐内液体在0.1~0.4 s内先沿着防波板与前封头曲面向上运动,第一次持续冲击前封头,在0.4~0.5 s 内移动液体对前封头冲击完成;在0.5~0.8 s内液体在重力作用下向下倾泻,朝反方向回流,在0.8~0.9 s 内移动液体第一次回流结束。罐内液体在0.9~1.2 s内第二次持续冲击前封头,在1.2~1.3 s 内移动液体对前封头冲击完成。在1.3~1.6 s内液体在重力作用下向下倾泻,朝反方向回流,在1.6~1.7 s 内移动液体第二次回流结束。对比发现,液体进行第二次冲击沿着曲面向上运动高度要小于第一次冲击向上运动高度,表明罐内液体对防波板与前封头的冲击力减小。

3.2 不同时刻不同液面高度的气-液两相分布图

图4为不同时刻不同液面高度的罐内液体气-液两相分布图。可以看出,罐内液体在0.025 s内,虽然罐内液面高度不同(H分别为1.10 m、1.30 m、1.50 m及1.70 m),但液体基本处于水平位置。这是因为运输车受到激励作用后,在非常短时间内,运输车与罐内液体产生的速度差值非常小,两者在很短时间内仍保持相对静止。在0.5 s内,罐内液体沿着防波板与前封头曲面方向移动,不同液面高度的移动液体在这段时间内持续冲击前封头。这是因为运输车受到激励作用后,由于惯性作用罐内液体继续沿着前封头方向运动,持续冲击前封头曲面罐壁。在0.5 s以后,由于罐体内壁反作用与重力作用共同影响,罐内液体朝后封头方向移动,罐体内各个舱室右侧液面降低,左侧液面升高。持续反复且重复以上这个过程,最终罐内高度不同液体均处于水平位置。

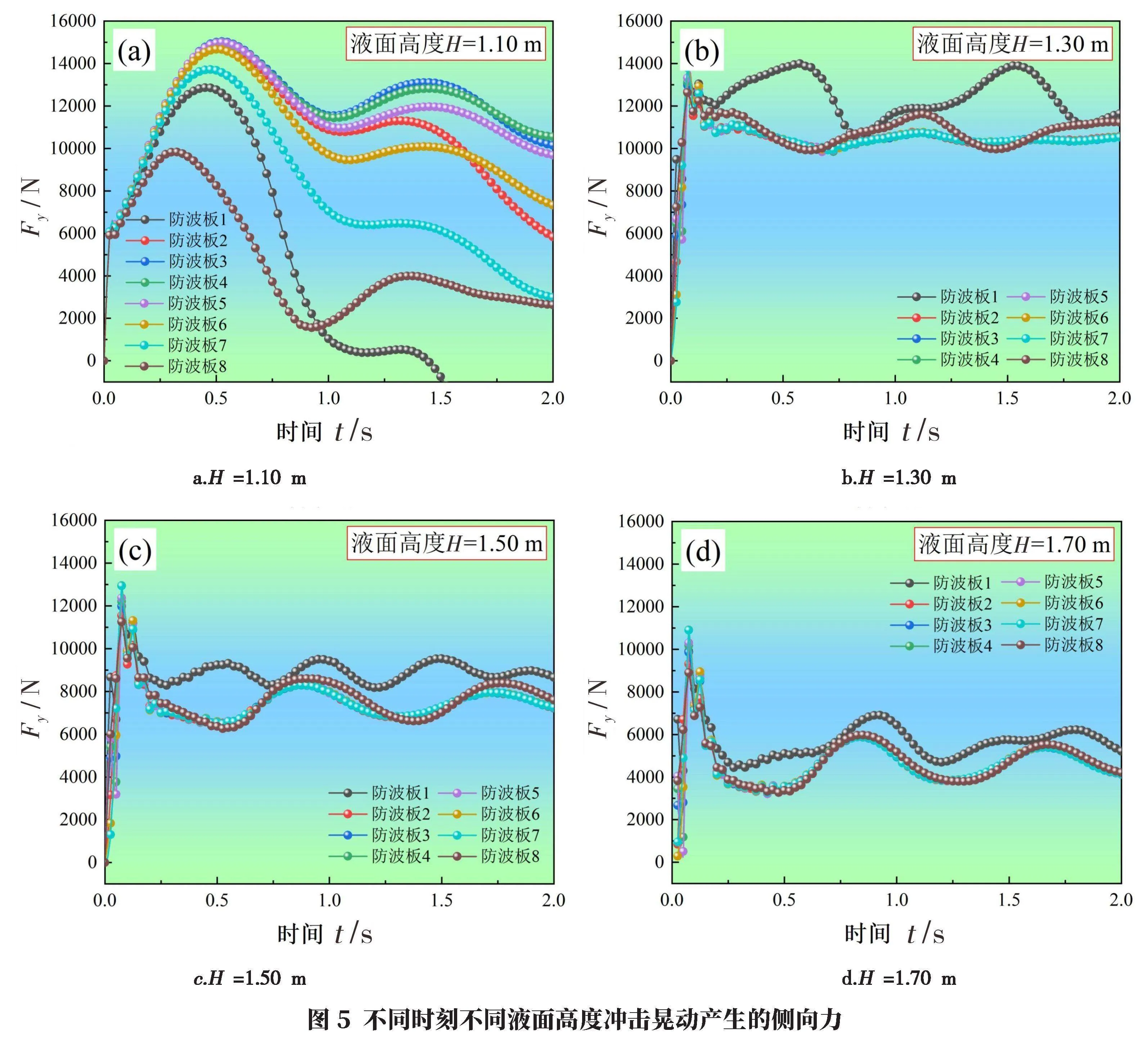

3.3 不同时刻不同液面高度冲击晃动产生的侧向力

图5为不同时刻不同液面高度冲击晃动产生的侧向力。根据图5a可以看出,当罐内液面高度H=1.10 m时,在0.95 s内,所有防波板受到罐内液体冲击晃动形成的侧向力Fy呈现出先增大后减小变化趋势;每块防波板受到罐内液体冲击晃动形成的侧向力Fy第一次峰值不同,且在0.525 s时防波板3的侧向力Fy峰值最大,为15 036.17 N;在0.325 s时防波板8的侧向力Fy峰值最小,为9 828.03 N。

根据图5b~图5d可以看出,每块防波板受到罐内液体冲击晃动形成的侧向力Fy数值大小处于“波动”状态,不同时刻不同液面高度冲击防波板1的侧向力Fy峰值最大。随着罐内液面高度的增大,液体冲击晃动形成的侧向力Fy峰值逐渐降低;且当罐内液面高度为1.30 m、1.50 m 及1.70 m时,罐内液体对防波板1产生的侧向力Fy第一次冲击达到峰值时间分别为0.575 s、0.55 s及0.925 s,对防波板1产生的侧向力Fy分别为13 998.11 N、9 307.95 N及6 901.84 N。因此,在罐体装载介质、防波板结构、制动加速度以及转向离心加速度不变时,适当增加罐内液面高度,即罐内液体的量适当增多,有利于减小罐内液体对每块防波板冲击晃动形成的侧向力Fy峰值。

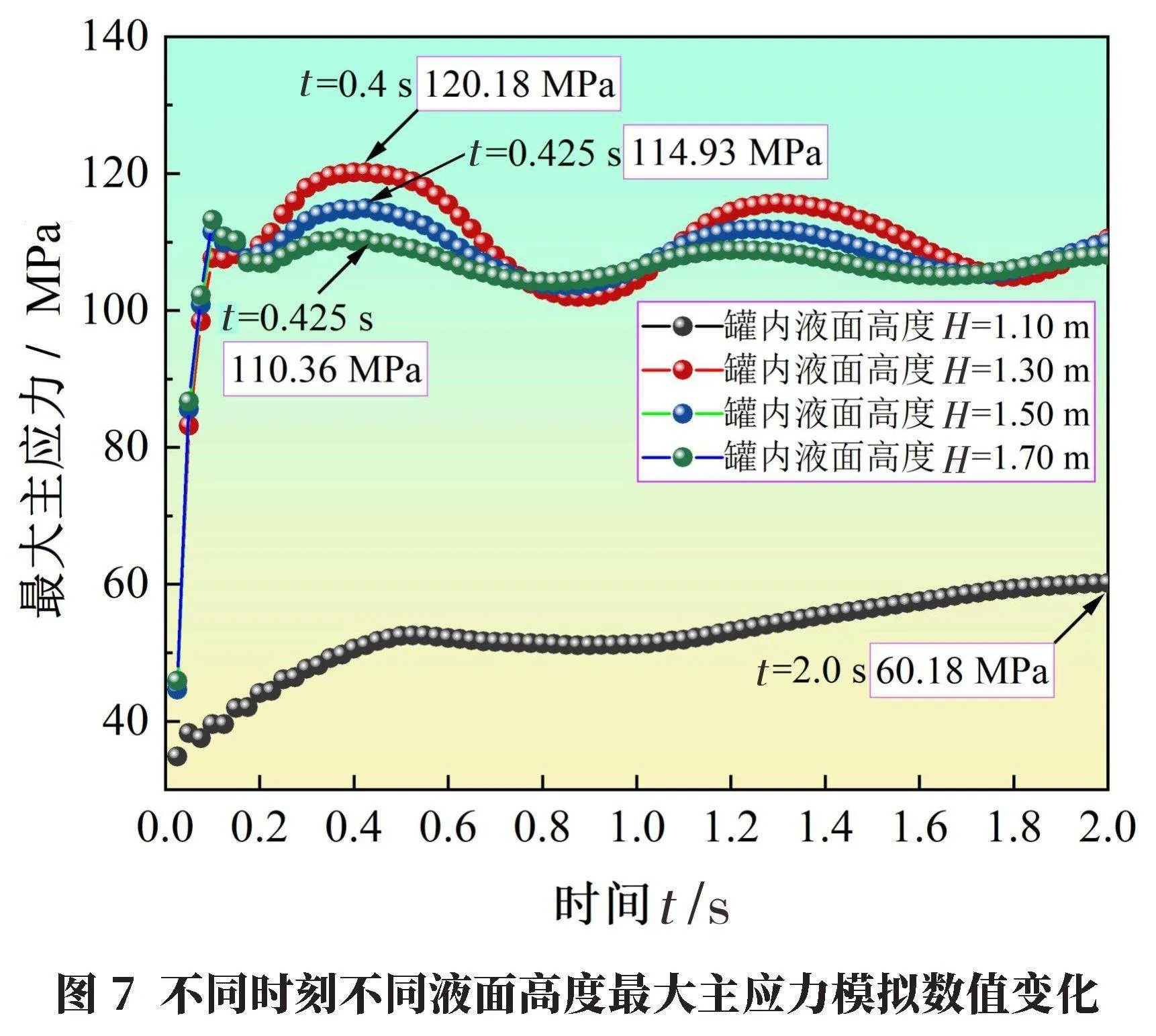

3.4 不同液面高度冲击封头与防波板产生的最大主应力

图6为不同时刻不同液面高度冲击封头与防波板最大主应力云图;图7为不同时刻不同液面高度最大主应力数值变化。可以看出,当罐内液面高度为1.10 m时,晃动冲击形成的最大主应力逐渐增大,没有呈现周期性变化规律;且在2.0 s时,前封头与防波板受到主应力最大值为60.18 MPa。结合图4的气-液两相分布图分析可知,在罐内液面高度为1.10 m工况下,罐内液体在2.0 s时沿着前封头曲面运动高度最大,故形成的主应力峰值最大。当罐内液面高度设为1.30 m、1.50 m 及1.70 m时,罐内液体对封头与防波板产生的最大主应力第一次冲击达到峰值时间分别为0.4 s、0.425 s及0.425 s,达到峰值时间差别非常小;最大主应力达到二次冲击峰值时间为1.30 s、1.25 s及1.20 s。可见,随着罐内液面高度的增大,最大主应力达到二次冲击峰值时间稍微提前[10]。

当罐内液面高度为1.30 m时,封头与防波板受到主应力(第一次冲击)最大值为120.18 MPa;并且,罐内液体晃动冲击形成的最大主应力呈现周期性变化,二次冲击最大主应力峰值较第一次冲击主应力峰值明显减小。随着罐内液面高度的增加,封头与防波板受到最大主应力峰值逐渐减小,在罐内液面高度为1.70 m时受到主应力最大值为110.36 MPa。还可以看出,罐内液体对封头与防波板形成的最大主应力位置均出现在防波板1的流通孔边缘。因此,在罐体装载介质、防波板结构、制动加速度以及转向离心加速度不变时,适当增加罐内液面高度,有利于减小罐内液体对前封头与防波板形成的最大主应力。

3.5 不同液面高度冲击封头与防波板产生的总变形

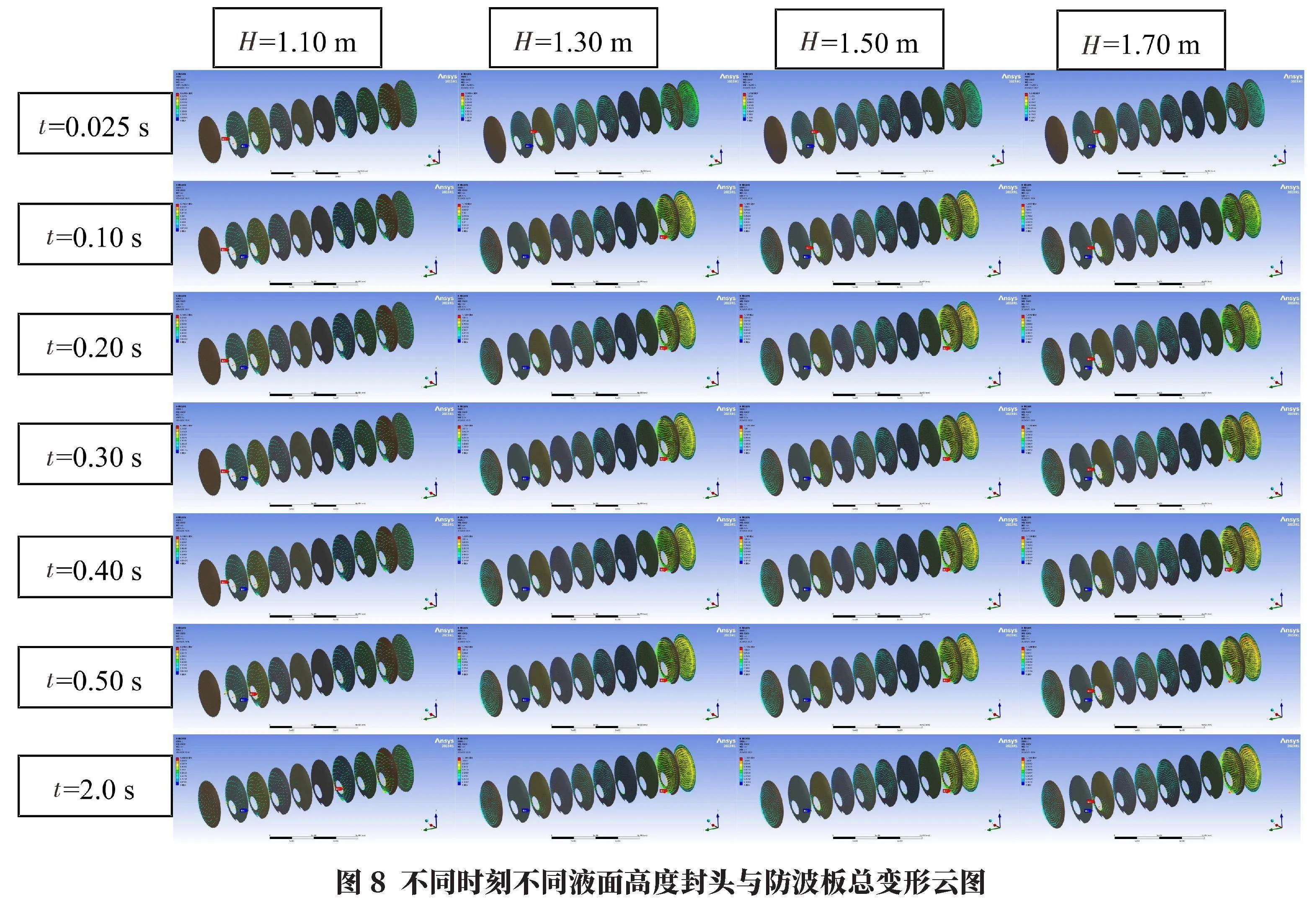

图8为不同时刻不同液面高度冲击封头与防波板总变形云图;图9为不同时刻不同液面高度总变形数值变化。根据图8与图9可以看出,当罐内液面高度为1.10 m时,液体晃动冲击形成的总变形数值并不是一直持续增大,即先增大,随后减小,最后缓慢增大;在0.525 s时,封头与防波板受到总变形最大值为0.821 3 mm;在1.075 siRccq7p3kIeNeJgmomLtFQ==时,封头与防波板受到总变形最小值为0.625 1 mm。还可以看出,当罐内液面高度设为1.30 m、1.50 m及1.70 m时,封头与防波板受到总变形呈现周期性变化,罐内液体对封头与防波板产生的总变形最大值分别为1.227 9 mm、1.186 6 mm及1.275 6 mm。并且,当罐内液面高度为1.70 m时,总变形达到第一次峰值时间为0.875 s,明显推迟。

当罐内液面高度较低时,液体晃动对封头与防波板产生的最大主应力与总变形较小;随着液面高度从1.30 m增大到1.70 m,对封头与防波板产生的总变形差值不明显,罐内液体对前封头与防波板1产生的总变形较大,且总变形最大值位置均出现在防波板1的流通孔边缘。由于每块防波板厚度均为5 mm,罐体的前封头、后封头、所有防波板及筒体均为碳素钢Q235,其屈服强度为235 MPa,而液体晃动冲击对封头与防波板产生最大主应力为120.18 MPa、总变形为1.275 6 mm,该数值小于碳素钢的屈服强度,表明该罐体结构强度满足实际使用要求。

4 结语

a.罐内液体冲击晃动过程呈现出周期性变化,包括减速阶段与自由晃动阶段。在受到激励减速阶段,罐内液体产生的冲击力较大,且离前封头越近的防波板受到冲击力峰值越大。在撤销激励的自由晃动阶段,罐内液体产生的冲击力明显减小,随着冲击时间的延长,罐内液体产生的冲击力不断衰减。

b.在罐体装载介质、防波板结构、制动加速度以及转向离心加速度不变时,适当增加罐内液面高度,即罐内液体的量适当增多,有利于减小罐内液体对每块防波板冲击晃动形成的侧向力Fy峰值,有利于减小罐内液体对封头与防波板形成的最大主应力,有利于推迟总变形达到峰值时间。

c.罐内液体冲击晃动对前封头、筒体、防波板以及后封头产生的局部最大强度主要出现在前封头与筒体的焊接处、防波板流通孔边缘、后封头与筒体的焊接处。因此,对于罐体内部设置防波板时,应该考虑避开罐体的各种开口和附件,且在液体冲击晃动形成的局部最大强度处考虑局部增强焊接。

参考文献:

[1]王琼瑶,蒋开洪,Subhash R,等.部分充液罐车内液体晃动的瞬态响应分析[J].振动与冲击,2018,37(17):1-8.

[2]胡晓明,李万莉,赵志国,等.液罐车罐体内液体横向晃动研究[J].应用力学学报,2013,30(5):641-646+797.

[3]王国庆,戴汝泉,张竹林,等.液体运输车罐内不同型式防波板防晃效果有限元分析[J].专用汽车,2018(5):84-87.

[4]王钦,陈国瑞,亢健霖,等.液罐车防波板设计与优化研究[J].内燃机与配件,2023(14):48-50.

[5]王建业.一款罐式危险品半挂车车架的结构设计与强度计算[J].专用汽车,2023(6):51-53.

[6]王云鹏,张晓光,王晓鹏.液罐车内防波板在不同充液率下的有限元分析[J].专用汽车,2022(10):33-37.

[7]邓康茜,党鹏飞.基于Workbench的油罐车罐体的模态分析[J].沈阳化工大学学报,2023,37(1):56-59.

[8]房亮.基于有限元的液罐车罐体结构分析[J].机械工程与自动化,2022(1):82-83+87.

[9]朱健.罐体外附件对防波板的影响分析[J].机械制造与自动化,2023,52(3):156-158.

[10]包文红,张应龙,班涛,等.液罐车内液体晃动对防波板的冲击仿真[J].油气储运,2022,41(9):1087-1094.