某轻型货车车架强度及疲劳耐久仿真

摘要:针对某型号轻卡开发设计要求,基于强度和疲劳耐久分析对货车车架轻量化及优化方案进行研究。根据相似车型路谱数据采集分析结果,采用弯扭组合工况替代多体动力学迭代过程,进行车架疲劳耐久分析,并根据相关路段损伤比确定弯扭组合工况中垂向冲击工况和扭转工况之间的比例系数为1∶1。分别对轻量化和优化后的车架进行强度和疲劳分析,轻量化车架强度与疲劳耐久均不满足要求,在垂向冲击工况下,车架开裂风险部位位于车架纵梁与车厢前端搭接部位;车架疲劳耐久风险部位位于车厢副梁与纵梁衔接处,纵梁下翼面折弯处的孔位附近。经过优化后,车架强度与疲劳耐久均满足要求。

关键词:弯扭组合工况;轻量化;强度分析;疲劳耐久分析

中图分类号:U463 收稿日期:2024-03-20

DOI:10.19999/j.cnki.1004-0226.2024.09.009

1 前言

载货汽车是公路货运的主要力量。车架作为轻卡的承载基体,安装有发动机、驾驶室、传动系、货箱等相关部件和总成,并承受来自路面以及汽车内部的各种力和力矩[1],理想的车架设计能有效改善整车动力、经济、安全等性能指标。早期汽车设计师在从事相关结构设计时,通常是依据现有车型和研究者的经验,对相关结构作改进设计并试制样品,然后对样品反复进行各类静态、动态加载测试,逐步发现不合理区域,并有针对性地改善后继续进行测试,这样重复数次后,设计结果才能达到比较满意的要求[2]。因此,常规的车架设计过程周期较长,大量的实物测试同样给企业造成了高昂的研发费用,并且车架结构、工艺的不合理因素还会造成后期生产质量的不稳定。

yPFWiw1c5eWMgGLQpxbrKc0Ib5MsmE0EBXXEMMnUpzw=面对激烈的市场竞争,相关企业迫切需要运用现代先进的设计手段,以达到提高产品质量,缩短设计周期,降低设计成本的目的。研究表明,有限元法对解决上述问题具有明显优势[3-4]。通过有限元方法,可以分析所设计的结构中各个零部件的缺陷,在设计初始阶段对其基本力学性能进行预测,可以扬长避短,使结构满足各方面要求。

2 疲劳耐久分析方法

2.1 Miner线性累计损伤理论

本文采用Miner线性疲劳累积损伤理论进行分析。由于疲劳线性损伤累积准则原理简单、计算方便,至今在实际结构疲劳分析和抗疲劳设计中仍然广泛采用。

Miner线性累计损伤理论认为,在一定载荷的反复加载下,损伤与应力循环次数存在线性累计关系,当疲劳损伤积累超过一定程度时会对结构造成疲劳破坏。线性累计损伤公式为:

式中,D为疲劳阈值,在工程应用中D一般取值为1,在各类循环载荷作用下,结构损伤累计超过疲劳阈值时,结构发生破坏。

2.2 应变信号采集与处理

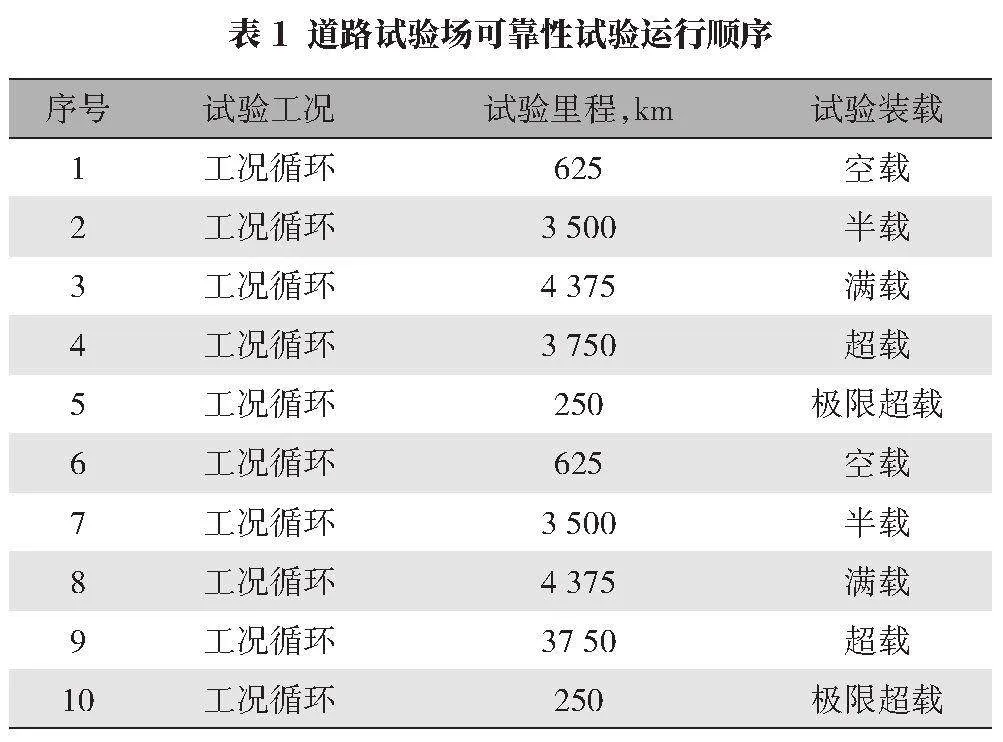

根据轻型货车耐久试验规范,车辆道路试验由比利时路、扭曲路、长波路、二环路等路面按一定比例组合而成,一个循环为12.5 km。各装载工况耐久试验分配里程如表1所示。

对试验车辆纵梁及横梁相关点位安装应变传感器,车架纵梁上选取后悬架前吊耳、前悬架后吊耳两个安装点,横梁选取车架第五横梁进行布置,传感器布置图如图1所示。

通过应变传感器测量得到三个点位伪损伤占比统计,见表2,从表中可以看出,比利时路和扭曲路对损伤的贡献达到95%以上。

2.3 轻型货车车架疲劳耐久快速分析方法

车架疲劳耐久分析通常采用基于虚拟迭代的准静态仿真分析方法,其分析流程包括试车场路谱数据采集,整车多体动力学模型迭代,提取车架连接点载荷谱等多个繁琐工作,不仅周期长,对连接部位弹性元件的参数准确度要求也很高。本文根据试验数据库提出一种车架疲劳耐久快速分析方法,通过弯扭组合工况代替准静态分析方法,根据上述应变测试结论,将车架疲劳耐久分析简化为冲击工况与扭转工况的组合,这里简称弯扭组合工况,主要考察的是比利时路与扭曲路对车架疲劳性能的影响。

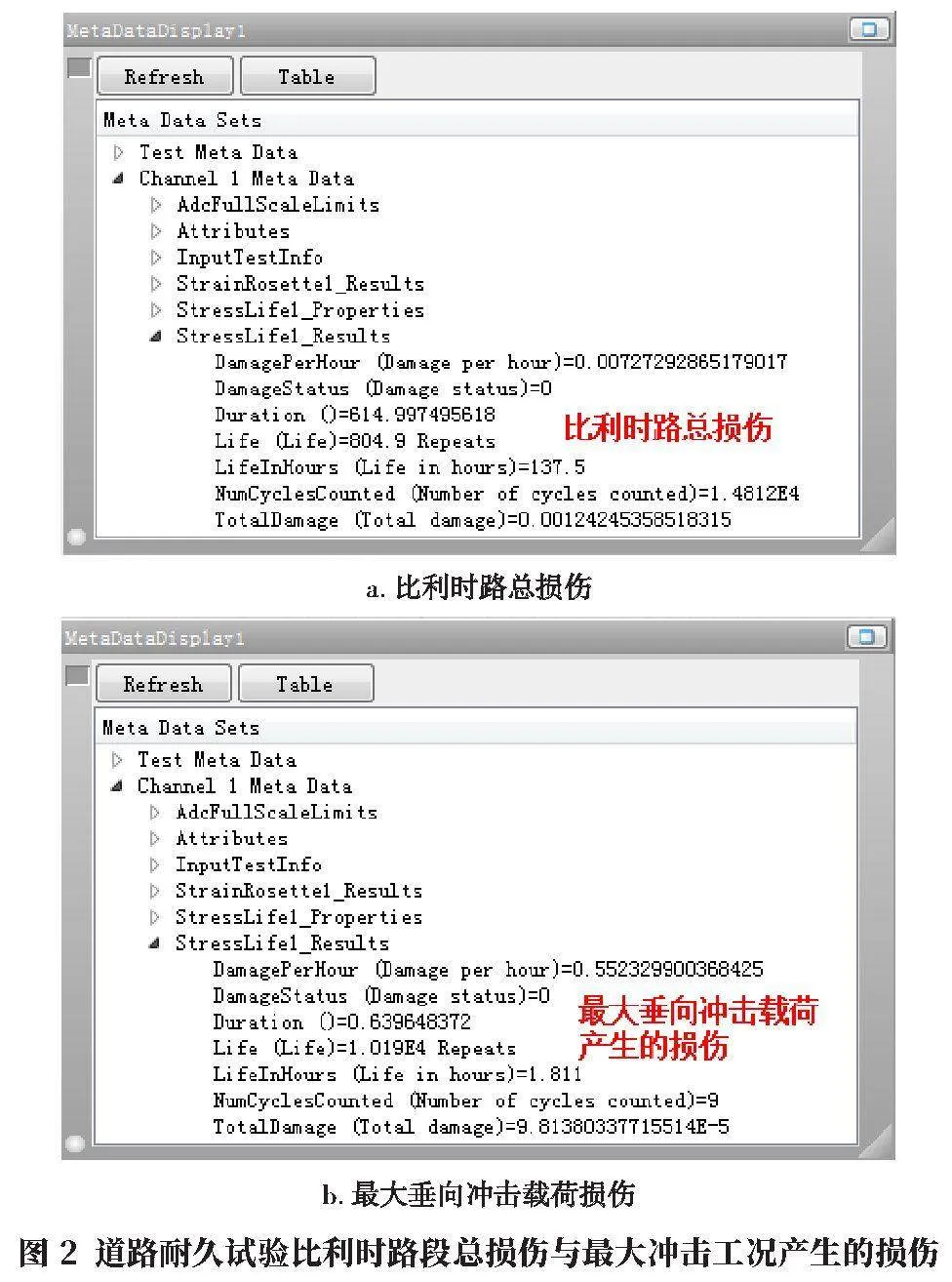

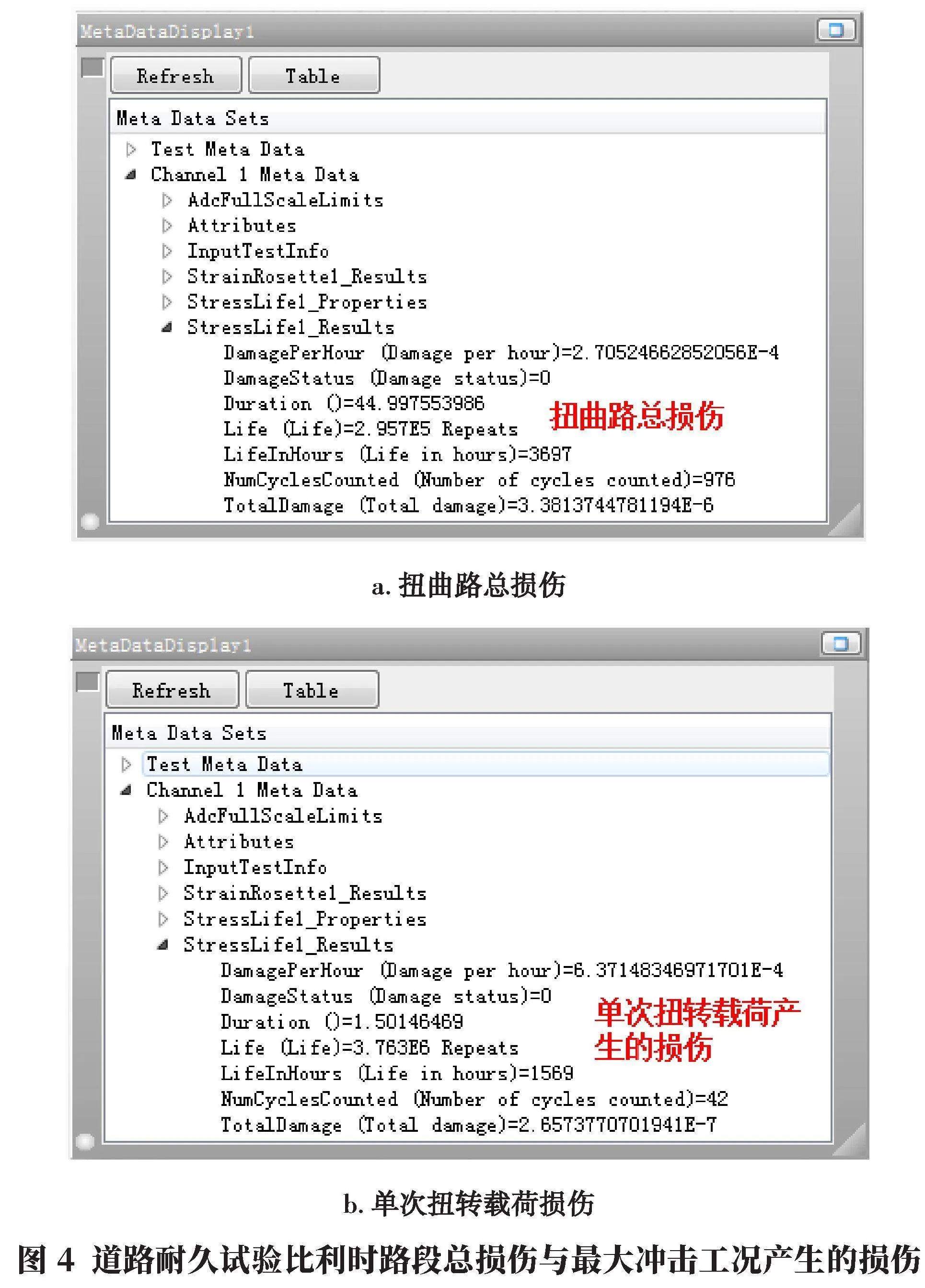

将路谱信号中比利时路段最大加速度幅值,作为车架有限元分析弯扭组合工况的冲击载荷输入,根据扭曲路丙,确定弯扭组合工况中扭转位移的输入。基于比利时路测量的应变进行伪损伤分析,得到试车场路试中每一个循环(12.5 km)内比利时路段总损伤与冲击载荷产生的损伤之间的损伤比;根据扭曲路的标准可以确定扭曲路段路谱数据峰值出现的次数,与比利时路一样,计算扭曲路总损伤与单次扭转载荷产生的损伤的损伤比。根据计算结果确定疲劳耐久分析输入弯扭组合工况中冲击工况与扭转工况之间的比例系数,该比例系数为比利时路段的损伤比与扭曲路段的损伤比的比值。图2为道路耐久试验比利时路段总损伤与最大冲击工况产生的损伤对比图,比利时路段总损伤是该路段最大冲击工况产生的损伤的12.7倍。

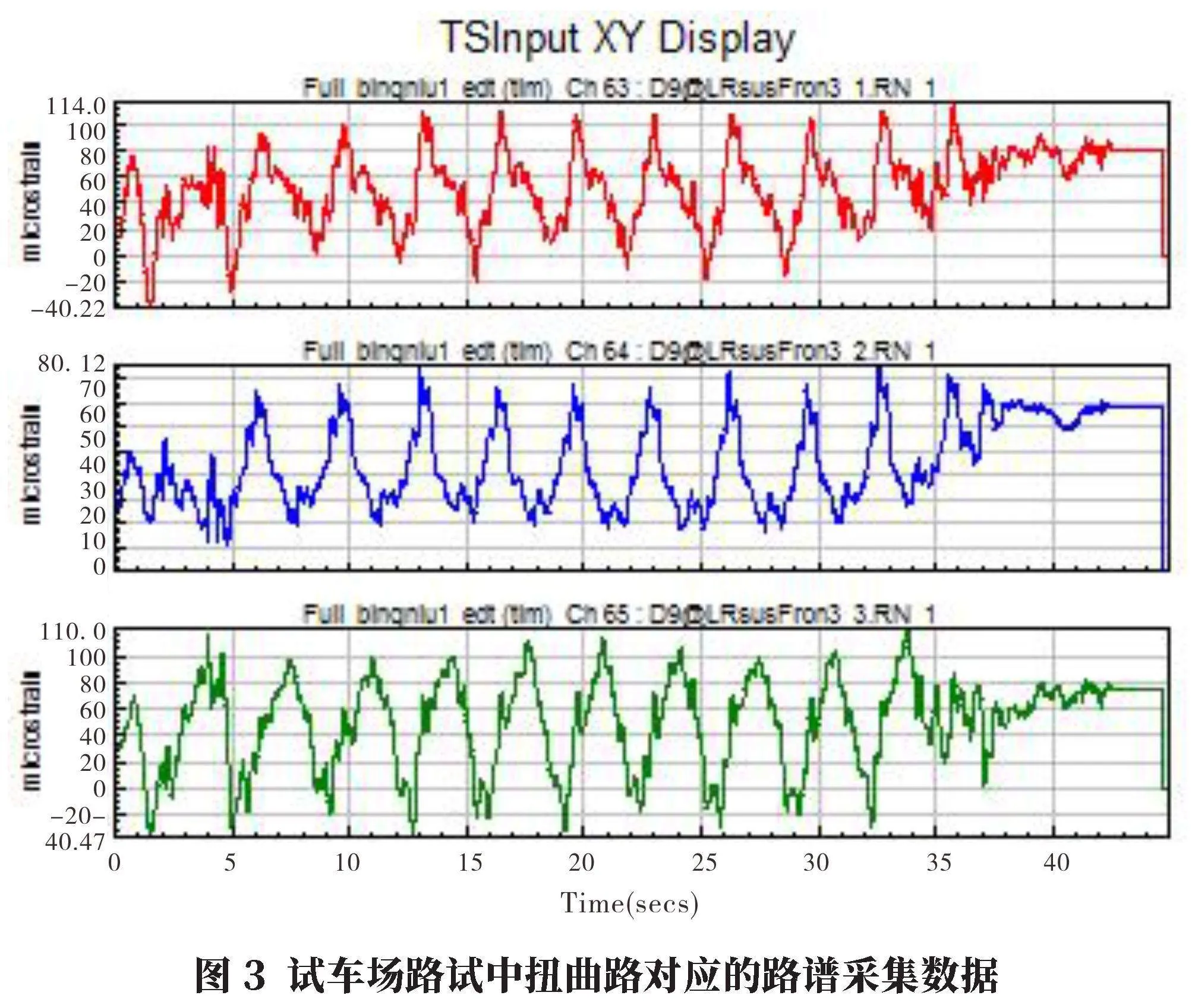

根据试车场路试中扭曲路对应的路谱采集数据,每一个循环(12.5 km)内扭曲路段扭转载荷峰值出现12次(图3),图4为试车场路试中每一个循环内扭曲路段总损伤与单次扭转载荷产生的损伤对比图,扭曲路总损伤约为单次扭转载荷产生损伤的12.7倍。因此,本文确定弯扭组合工况中冲击工况与扭转工况的比例为1∶1。

3 车架有限元分析建模

3.1 有限元模型建立

根据车架分析需求,车架强度分析需要建立整车有限元模型,车架挂件如无法提供3D数模则需要准确的质量及质心坐标。采用Hyperworks软件建立轻型货车整车有限元仿真模型,模型包括车架总成、板簧总成、货箱总成、驾驶室悬置、动力总成悬置以及车架挂件(油箱总成、储气筒、电瓶框等)。

驾驶室和动力总成按质心位置采用配重的方式,其中驾驶室重量包括乘客在内,悬置软垫采用CBUSH单元模拟,货厢装载货物采用长方体配重块,通过调整配重块密度,使其质量达到规定要求,车桥采用刚性梁单元CBEAM模拟,CBEAM梁单元两端与轮心高度平齐。

钣金件采用5 mm网格划分,铸件采用3 mm四面体网格划分,为了避免应力集中提高计算精度,螺栓孔采用2层Washer处理并通过Cbar单元连接,整车有限元分析模型如图5所示。

3.2 板簧等效刚度调整

整车分析中对板簧进行等效刚度处理,单独约束板簧两端,根据板簧刚度要求,在刚性单元主节点即加载点处施加与刚度值相当的力,通过调整板簧材料弹性模量使加载点输出的Z向位移为1 mm。

3.3 轻型货车车架轻量化及优化方案

对某型号轻型货车车架进行有限元分析,根据轻量化要求,在原车架基础上进行轻量化处理,并对轻量化后的车架进行局部优化。如图6所示,对车架进行如下轻量化设计:

a.纵梁厚度由5 mm减小至4.5 mm。

b.二横梁厚度由4 mm减小至3 mm。

c.四横梁上连接板厚度由5 mm减小至4 mm。

d.五七横梁上连接板厚度由5 mm减小至4 mm。

e.发动机悬置加强板厚度由4 mm减小至3 mm。

在轻量化车架基础上进行局部优化:

a.车厢副梁与纵梁衔接处圆弧切口。

b.对纵梁疲劳耐久危险位置处孔位进行填补。

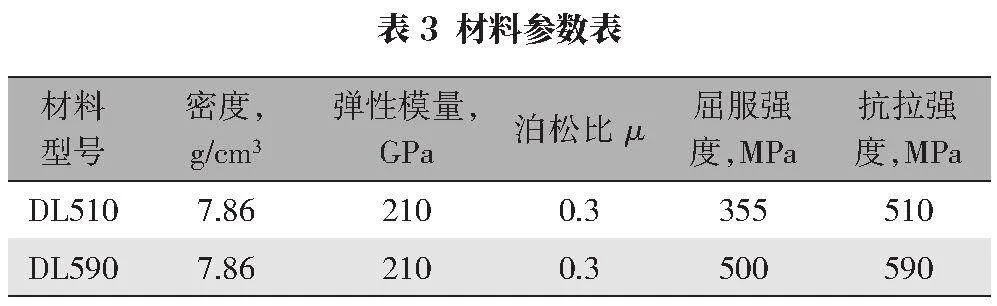

本文主要对上述两种方案进行对比分析,车架纵梁及连接板采用DL590,车架横梁采用DL510,具体材料参数见表3。

4 仿真分析

4.1 边界条件

车架强度仿真工况为整车模型状态下的垂向冲击工况、制动工况、转向工况和扭转工况。其中,垂向冲击工况、扭转工况的货厢装载超载,制动工况和转向工况的货厢装载为满载。垂向冲击、制动、转向工况左侧前悬约束自由度3,右侧前悬约束自由度23;左侧后悬约束自由度13,右侧后悬约束自由度123。扭转工况分为正扭转和负扭转,前悬中心位置约束自由度2356,后悬两端分别约束自由度123456。正扭转约束在前悬一侧端点施加+60 mm强制Z向位移,负扭转约束在前悬同侧端点施加-60 mm强制Z向位移。表4为约束与加载工况汇总表。

4.2 车架强度分析

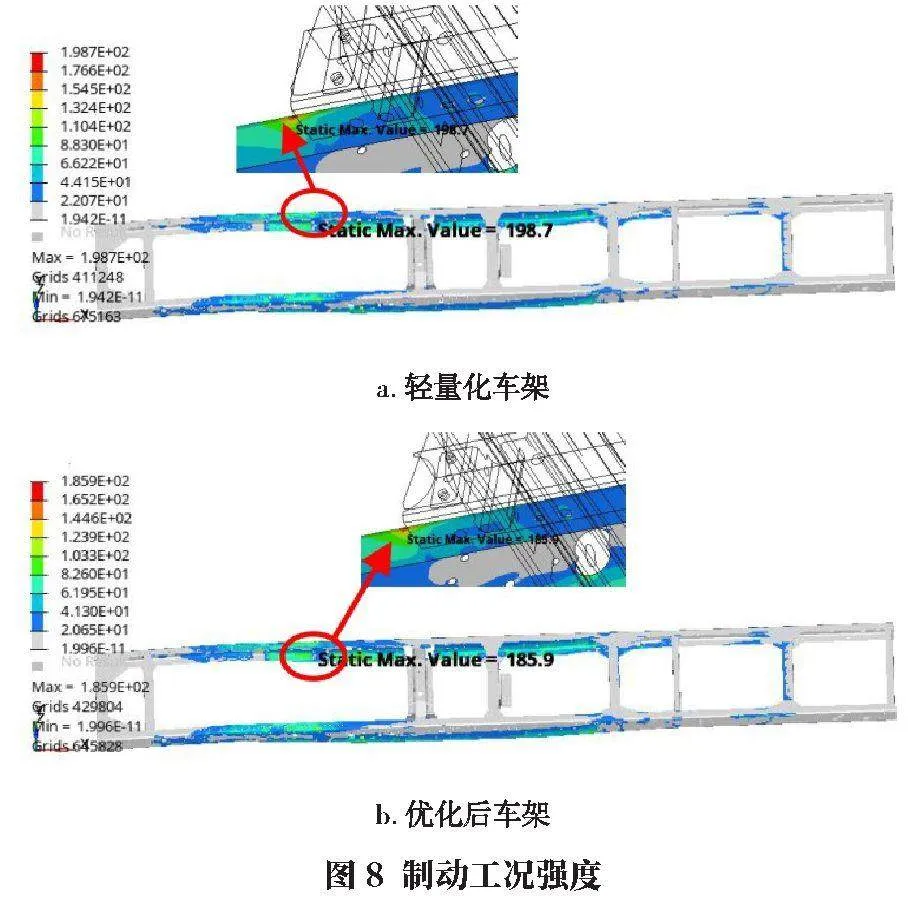

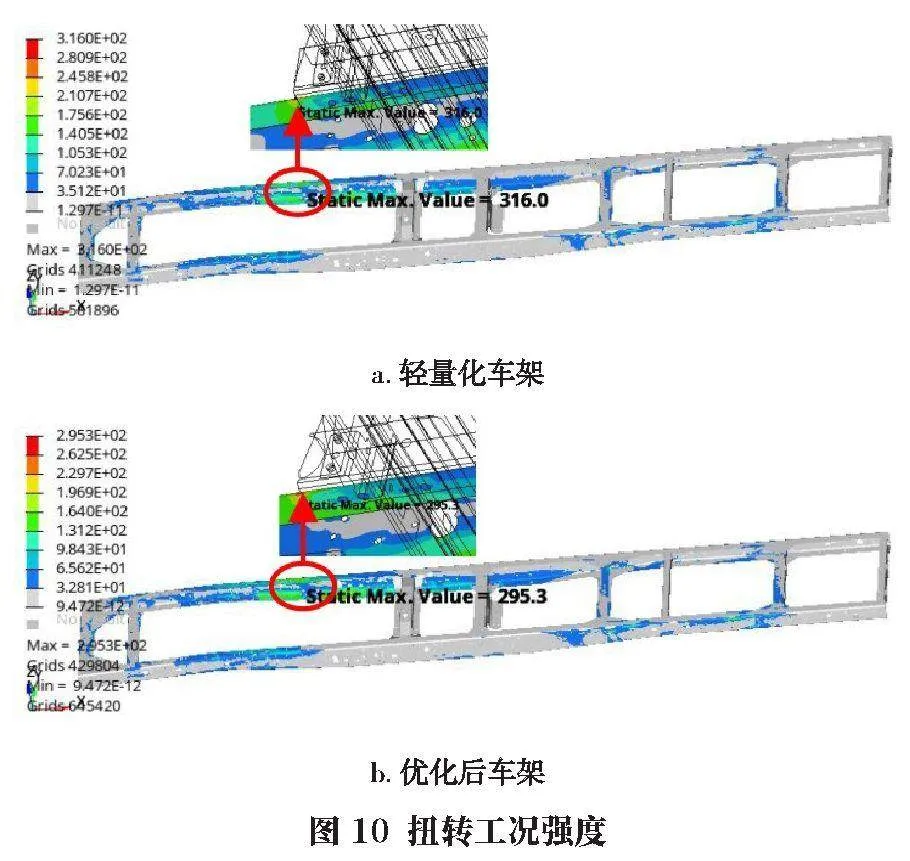

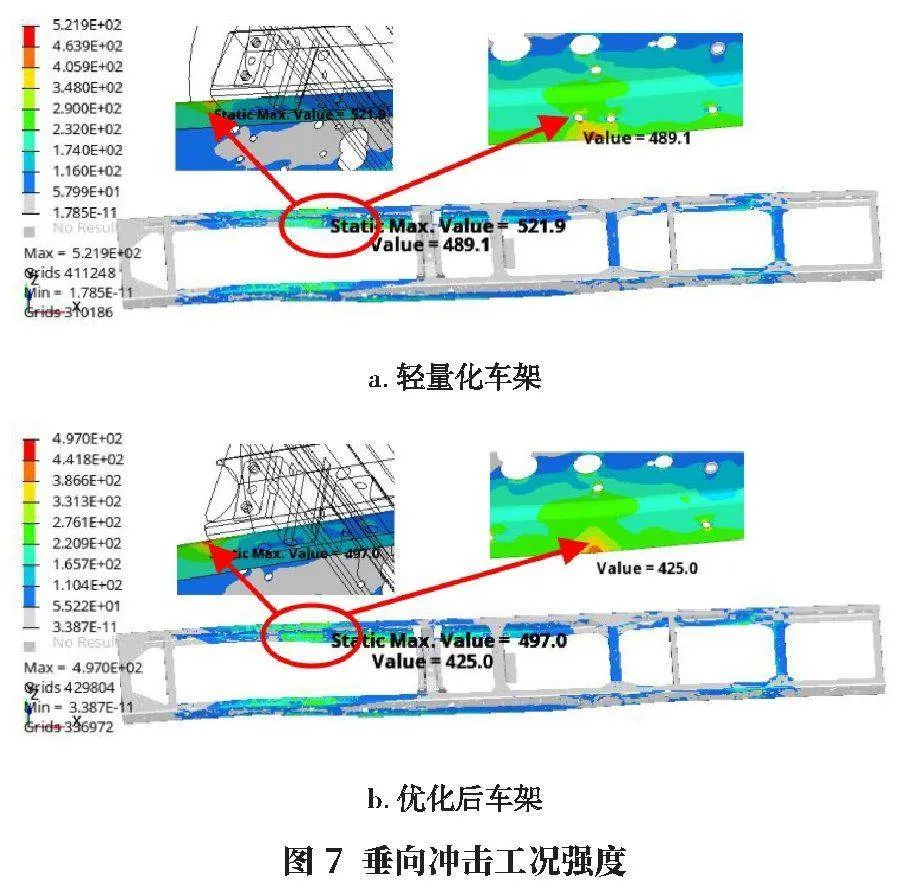

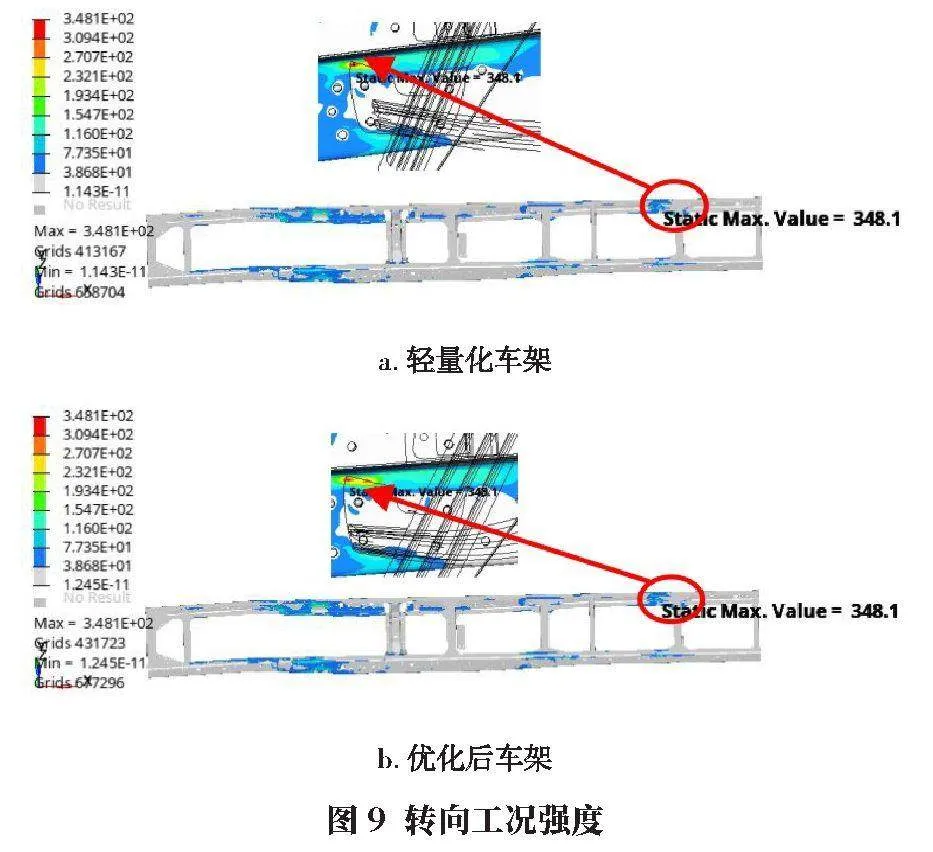

根据加载条件对轻量化及优化后的车架进行强度分析,垂向冲击工况、制动工况、转向工况和扭转工况的结果分别如图7~图10所示,表5为结果统计表。其中垂向冲击工况下,轻量化车架风险部位位于车架纵梁与车厢前端搭接部位,该处应力大小为521.9 MPa,超过材料屈服强度,不满足强度要求,而经过优化后,该处应力降至497 MPa,满足强度要求。制动工况和扭转工况的风险部位同样位于车架纵梁与车厢前端搭接部位,转向工况风险位置位于车架纵梁与副簧吊耳搭接部位,三个工况下轻量化方案与优化方案强度均满足要求,优化方案相比之下有小幅度提升。

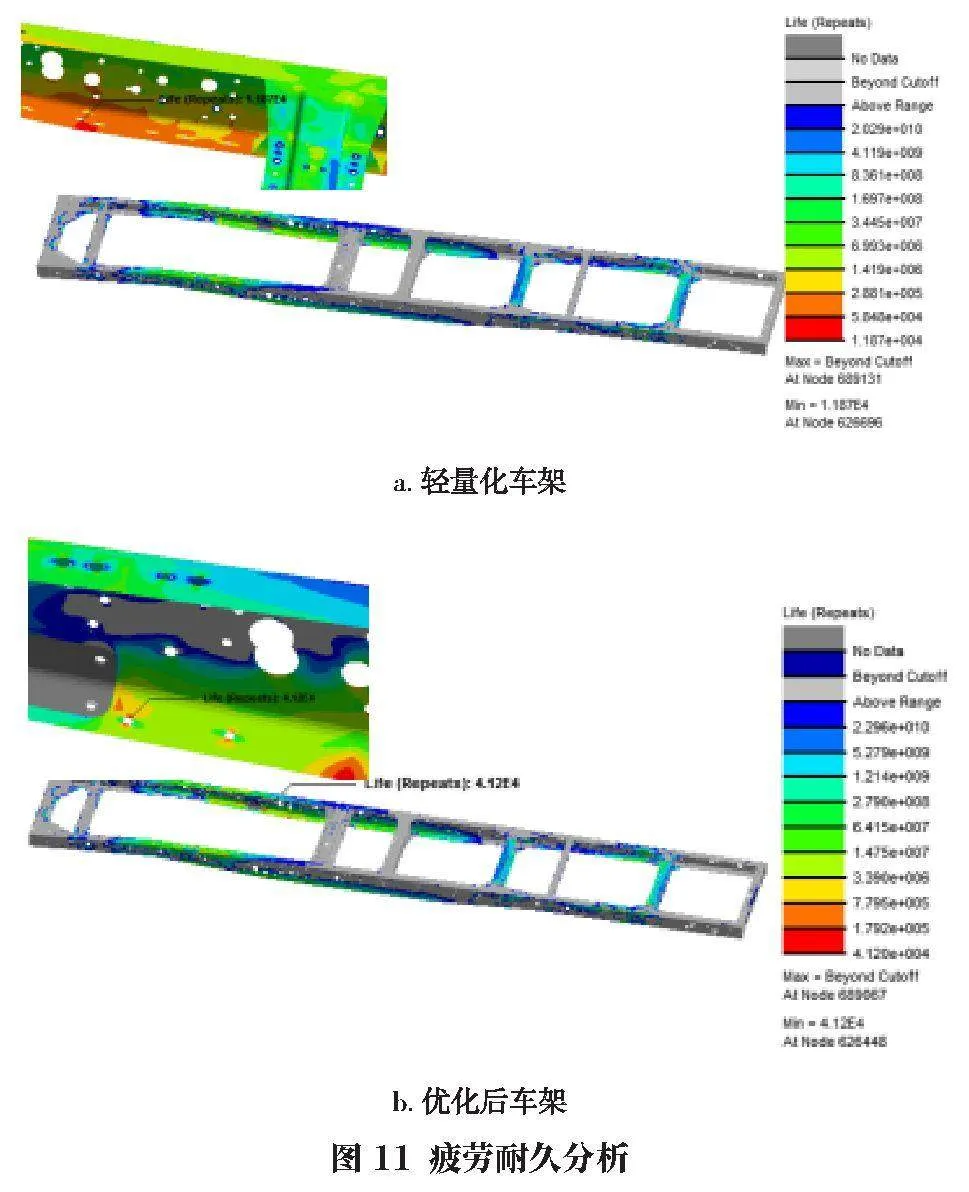

4.3 车架疲劳耐久分析

在强度分析基础上,通过弯扭组合工况对车架进行疲劳耐久分析,定义冲击工况和扭转工况之间的比例系数为1∶1,结果如HttPNsIdnG6klQ9N9+ZALA==图11所示。从表6看出,轻量化车架疲劳耐久等效里程约为11 870 km,不满足疲劳耐久目标要求,疲劳开裂风险部位位于车厢副梁与纵梁衔接处,纵梁下翼面折弯处的孔位附近,将孔位填补后,等效疲劳耐久里程提升至41 200 km,满足耐久目标要求。

5 结语

为缩短车辆设计开发周期,直观判断设计质量,本文基于强度和疲劳耐久分析对某轻型货车车架轻量化及优化方案进行分析,得到以下结论:

a.根据相似车型路谱数据采集分析结果,采用弯扭组合工况替代多体动力学迭代过程,进行车架疲劳耐久分析,并根据相关路段损伤比确定弯扭组合工况中垂向冲击工况和扭转工况之间的比例系数为1∶1。

b.分别对轻量化和优化后的车架进行强度和疲劳分析,轻量化车架强度与疲劳耐久均不满足要求,在垂向冲击工况下,车架开裂风险部位位于车架纵梁与车厢前端搭接部位;车架疲劳耐久风险部位位于车厢副梁与纵梁衔接处,纵梁下翼面折弯处的孔位附近。经过优化后,车架强度与疲劳耐久均满足要求。

参考文献:

[1]吕东升,王东方,苏小平.基于HYPERWORKS的某客车车架有限元分析[J].机械设计与制造,2011,3(3):11-12.

[2]张文攀,王冲,何函,等.采用自由度耦合技术的汽车起重机车架有限元分析[J].设计与研究,2011,12(38):15-17.

[3]徐兆勇,刘兵.基于虚拟样机技术的车架有限元分析[J].信息科技,2010(36):685-688.

[4]李强.某重型载货车车架有限元静态及其试验研究[J].机械设计与制造,2009(6):2-5.