双机器人基准特征识别与位置补偿技术

摘 要:针对自动化装配中由于产品制造、装夹和系统标定等多元累计误差造成的机器人加工位置不确定问题,提出基于线扫描仪双级模板匹配的基准特征识别和双机器人定位补偿算法。设计末端基准检测模块,实现基准孔点云获取;通过点云预处理、模板构建和双级模板匹配实现基准孔特征识别,确定圆心坐标;针对机翼中不同加工序列,利用直线式局部基准和四点式全局基准补偿方法实现双机器人协同位置补偿。针对系统基准检测精度和位置补偿效果进行验证试验。试验结果显示:系统基准检测精度达到0.048 mm,基准补偿后加工点位置精度提升了82.79%,满足机翼装配的精度指标。

关键词:模板匹配;位置补偿;双机器人;协同装配

中图分类号:TP242" 文献标志码:A" 文章编号:1671-5276(2024)05-0224-05

Dual Robot Datum Feature Detection and Position Compensation Technology

Abstract:To address the issue of uncertain robot processing position due to cumulative errors in manufacturing, clamping and calibration, a method based on template matching for datum feature recognition and dual-robot position compensation is proposed. A benchmark detection module is designed to obtain the reference hole point cloud. The coordinates of the circle's center are determined using point cloud preprocessing, template construction, and two-stage matching. The compensation method of linear local datum and four-point global datum is applied to enable collaborative position compensation of two robots in different wing machining sequences. Verification experiments are conducted to evaluate benchmark detection accuracy and position compensation effect. The results show a benchmark detection accuracy of 0.048 mm and an 82.79% improvement in position accuracy after compensation.

Keywords:template matching;position compensation;dual robots;collaborative assembly

0 引言

随着新一代航空产品对机动性、疲劳寿命要求的不断提高,传统装配技术已经不能满足全部的生产需求[1-2]。飞机装配正在向数字化先进制造方向发展。机器人装配生产线凭借其高柔性、高精度、成本低、适用性强等优势,成为先进制造技术的研究热点[3-4]。

对于主要装配方式为铆接和螺接的飞机部件而言,机器人加工位置精度会直接影响到装配孔的孔间距、孔排距、连接件的定位[5]以及骨架与壁板连接载荷和产品的疲劳寿命[6]。由于产品制造的几何误差、工装定位误差以及设备标定等多元误差累积,造成机器人加工位置不确定的问题。即单纯依靠理论点位运动,机器人实际点位与理论加工点位之间有较大的位置偏差,无法满足系统装配的位置精度要求[7]。

通过测量相关基准孔的位置偏差,建立理论加工点和产品实际加工点的映射对应关系,从而推导出机器人待加工点实际位置。首先要实现机器人对基准特征的检测。线激光具备精确和稳定的光学特点[8]。系统利用线扫描仪传感器对基准孔进行识别与定位。而对于圆孔识别,当今现有技术研究一般是通过最小二乘法拟合圆形特征[9],生成圆心坐标,但此类识别算法与圆心定位误差随采集的点云样本的质量联系紧密[10],并不适用于大干扰且噪点居多的壁板检测环境。

针对上述问题,本文在机翼部件双机器人协同装配系统硬件的基础上,提出基于模板匹配的基准孔特征检测方法和双机器人协同位置补偿技术,并运用到实际生产装配工作中。

1 双机器人协同装配系统

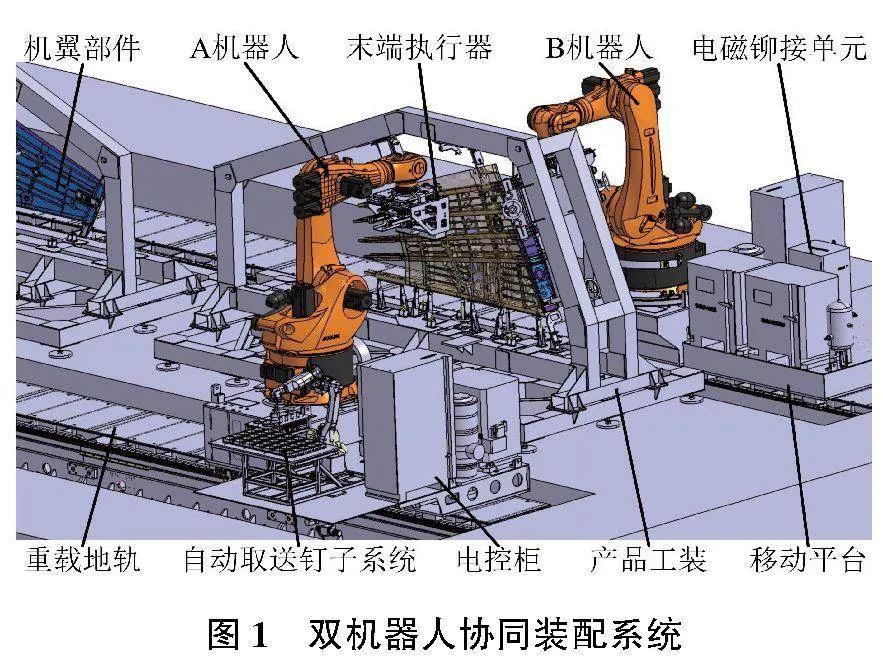

1.1 装配系统组成

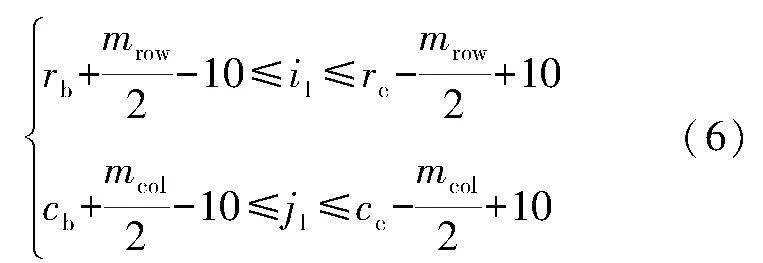

针对某机型翼面部件的装配需求和结构特点,研发了一套双机器人协同装配系统。该装配系统以两台移动机器人为载体,集成了多功能末端执行器、自动取送钉子系统、电磁铆接单元、产品工装和重载地轨(扩展第七轴)等设备。具体分布如图1所示。本系统可实现机器人换站、基准检测、法向找正、制孔、锪窝、送钉、插钉、电磁铆接一体式装配。机器人系统采用分布式控制结构[11],双侧机器人可单独进行制孔任务,亦可根据装配任务需求和机器人末端状态,动态调整机器人主从关系,实现双机协同电磁铆接任务。

为实现机翼部件双侧制孔和单侧铆接的装配任务,对双侧机器人末端执行器进行设计开发。末端结构如图2所示。双侧末端执行器上均集成基准检测、法向检测、制孔、电磁铆接模块,可分别实现双侧机器人的加工点位置补偿、姿态修正和自动制孔;A机器人末端加装插钉模块配合自动送钉子系统,实现铆钉选择、运输和插钉工作;在进行铆接任务时,B机器人末端增加避位顶铁,此时B机器人作为辅助机器人,配合A机器人完成协同铆接。

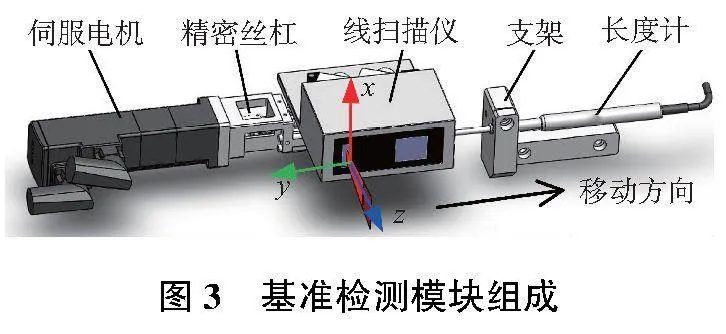

1.2 基准检测模块设计与工作原理

为了获取待加工产品上基准孔位置信息,对机器人末端上的基准检测模块进行设计。以线扫描仪为主体,其装载在伺服电机和精密丝杠构成的移动平台上,配合长度计对检测表面进行扫描采集。基准检测模块结构如图3所示。线激光仪扫描过程中,采集z方向和x方向的二维位移信息,结合长度计位置信号确定y方向位移信息。将x、y和z方向数据组合,得到一个M×3的点云矩阵,完成扫描空间点云采集。采集过程需保证线扫描仪与长度计两者的数据采集周期相同,且伺服电机匀速运动。此套模块采用米铱scan CONTROL 2900-25系列线扫描仪和HEIDENHAIN ST3078型长度计,实现微米级别的数据采集。

2 基准识别与位置补偿方法

2.1 基于模板匹配的孔位识别定位

完成基准孔表面点云采集后,需要对基准孔进行识别,并获取基准孔圆心坐标。本文采用模板匹配的方法实现基准孔的识别和定位。基准孔识别流程分为:点云预处理、构建基准孔模板、粗模板匹配与滤波处理、精模板匹配,最终计算出基准孔圆心坐标。此流程能减少点云处理的数据量,可有效提高孔位识别效率和圆心定位精度。

1)点云的预处理

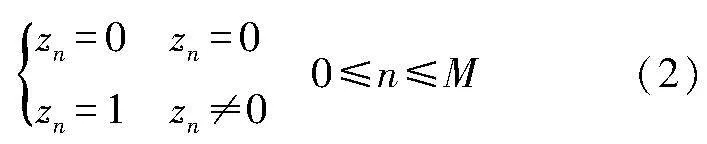

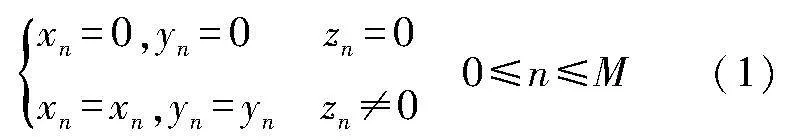

点云预处理主要包括无效点和离散点的剔除。首先剔除因超出线扫描仪z方向量程所产生的无效点云。超出扫描量程的z坐标默认为0,点云中序号为n的坐标为(xn,yn,zn),即有:

式中M为点的总量。

对点云中空间的离散点进行处理。为了后续模板匹配的构建,结合点云图像的空间特征,对点云沿z方向进行二值化处理[12]。将空间点云转化为平面点云。数学原理如下:

基准孔点云预处理后效果如图4所示。

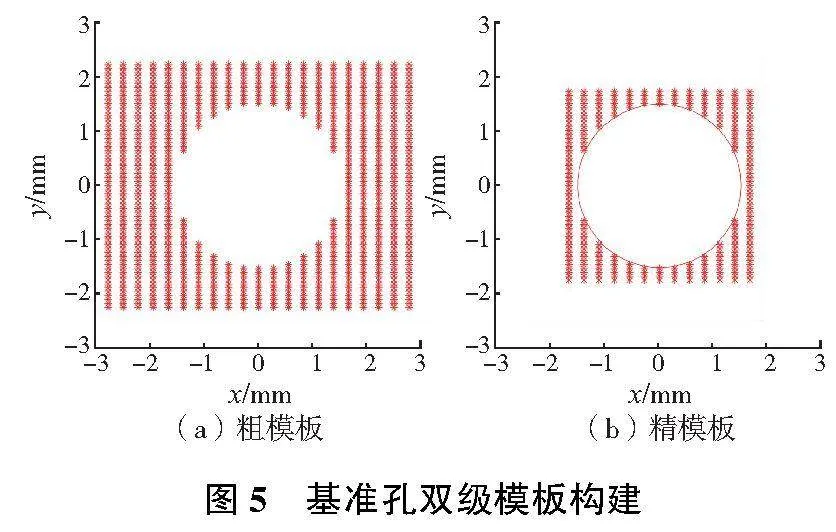

2)基准孔模板的构建

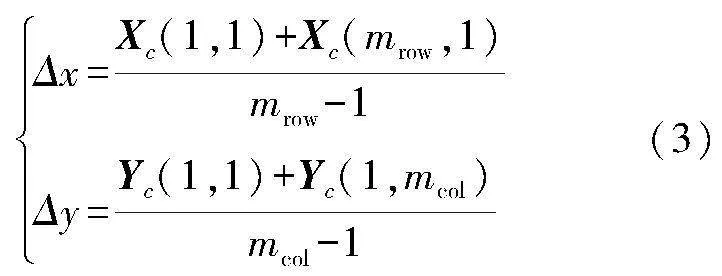

为方便后续的逐行匹配,采用内圆外方的平面点云模板。下面对模板进行构建。首先分析点云的分辨率,将预处理后的点云矩阵,对各轴数据进行拆分,组合成3个mrow×mcol的矩阵,分别记为Xc、Yc和Zc。对二值化后点云的x和y方向上的间距进行计算

式中:M=mrow×mcol;Xc(1,1)、Xc(mrow,1)分别为Xc矩阵1行1列和mrow行1列的值;Yc(1,1)和Yc(1,mcol)分别为Yc矩阵1行1列和1行mcol列的值。

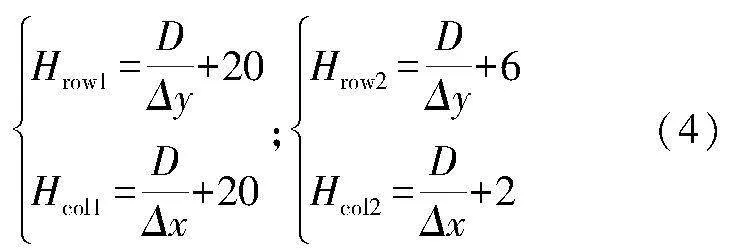

依据实际试用情况规定模板尺寸,确定粗模板和精模板的尺寸分别为:

式中:D为基准孔实际直径;Hrow1和Hcol1为粗模板的行列数;Hrow2和Hcol2分别为精模板的行列数。直径3mm基准孔模板如图5所示。

3)模板匹配

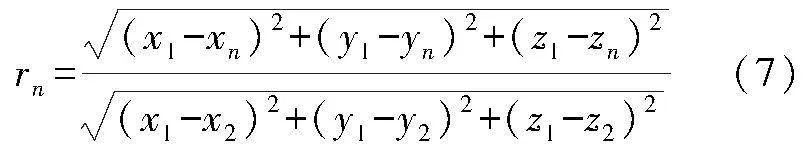

所构造出来的模板同样使用3个mrow×mcol的矩阵来表示,分别记为Xc_m、Yc_m和Zc_m。模板匹配可看做基准孔模板Zc_m在平面点云矩阵Zc中逐行平移的过程,矩阵元素只有0和1,即灰度值的模板匹配。则模板为Zc_m(m,n),被模板覆盖的子图为Zi,jc(m,n),其中i和j用来表示子图中心在矩阵Zc中的位置,即基准孔圆心位置。定义匹配的相似度为s(i,j),采用绝对误差和的算法进行评估

采用此方法进行粗匹配,将粗模板矩阵带入式(5),SSAD(i,j)取极小值时,得出Zc上的目标中心位置(i1,j1)。针对中心位周围的点云范围进行中值滤波处理,去除离散点。具体范围如下:

式中:rb和re分别表示滤波处理的起始行和终止行;cb和ce分别表示滤波处理的起始列和终止列。

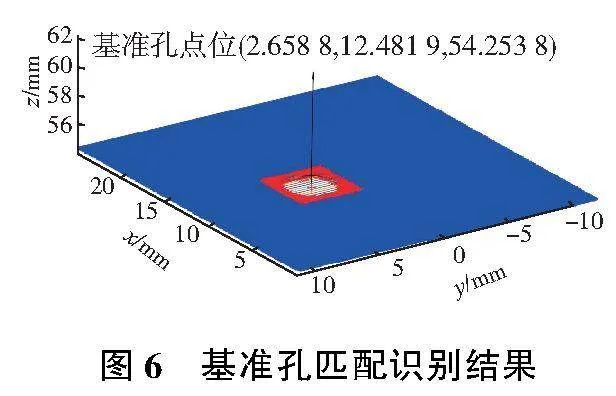

滤波后的目标点云z轴矩阵由Zc变为Z2,c。随后进行精匹配,匹配评估算法与粗匹配相同。得出Z2,c目标中心位(i2,j2),利用子图上点云的平均值计算出孔圆心的坐标,(xC,yC,zC)。识别效果以及识别出的基准孔圆心位置如图6所示。

2.2 机器人基准位置补偿原理

机翼部件类主要由梁、肋和壁板构成[13]。主要装配点位呈直线分布,少量为异形件结构。对上述两种孔位分布,分别开发对应的基准补偿形式。

1)直线式局部基准补偿

对于直线分布的装配序列,两端预设两个局部基准孔,通过线性插值的原理对待加工孔的位置进行补偿。两端基准孔理论坐标值为O1(x1,y1,z1)和O2(x2,y2,z2),加工点位的理论坐标为Mn(xn,yn,zn),该点位的几何分布系数

基准孔实测坐标值分别为(x′1,y′1,z′1)和(x′2,y′2,z′2)。该点补偿后的坐标M′n(x′n,y′n,z′n)为

2)四点式全局基准补偿

对于非线性异形分布的装配孔位,采用全局基准补偿形式,将基准孔实际坐标与理论坐标进行对比,建立产品实际与理论坐标系间的位姿变换。具体补偿方法如下。

O′i=S′SR·Oi+S′t (i=1, 2, 3, 4)(9)

式中:Oi和O′i分别为第i个基准孔的理论坐标值和实测坐标值;S′SR和S′t分别为产品理论坐标系相对于基准补偿后产品坐标系的旋转矩阵和平移矩阵。由4组基准孔的理论和实测值即可解出S′SR和S′t。即对理论加工点Mk(xk,yk,zk)进行基准补偿后的坐标M′k(x′k,y′k,z′k)为

2.3 双机器人位置协同补偿

进行双机器人协同铆接过程中,B机器人末端加装顶铁,无法进行独立位置补偿。此时需要借助于A机器人进行双机器人协同定位。

首先A机器人进行基准孔检测,识别出线扫描仪坐标系{Sensor}下的基准孔和圆心坐标S1Oi。机器人运动位置是以基坐标{Base}为基准。需将基准孔位信息转化到A机器人基坐标系下。

B1Oi=B1S1T·S1Oi=B1F1TF1S1T·S1Oi(11)

式中: B1S1T为A机器人坐标系{Sensor}相对于{Base}的齐次变换矩阵;F1S1T表示A机器人坐标系{Sensor}相对于法兰坐标系的齐次变换矩阵,对线扫描仪进行手眼标定可得。

利用补偿算法在线完成A机器人加工孔位置补偿,确定补偿后点位M。利用双机器人基坐标系间的位姿关系,将加工点位置信息传递给B机器人,实现双机器人位置补偿。转换关系如下:

B2M′T=B2B1TB1M′T(12)

式中:B1M′T为补偿后加工孔在A机器人基坐标系下的位姿关系;B2B1T表示A机器人相对于B机器人基坐标系间的齐次变换矩阵,由协同基坐标标定可得。

3 试验验证与应用

3.1 基准识别精度试验

试验平台如图7所示。设计系统基准识别精度验证试验,在试验板上间隔12mm制孔径为3mm的待检测圆孔,共计8个,表面喷涂DPT-5显像剂。系统对各基准孔进行扫描,识别圆心坐标并计算相邻孔边距计为L1。采用三坐标测量仪对孔间距进行测量计为L2。相关数据如表1所示,结果表明基准检测精度为0.048mm。

3.2 位置补偿验证试验

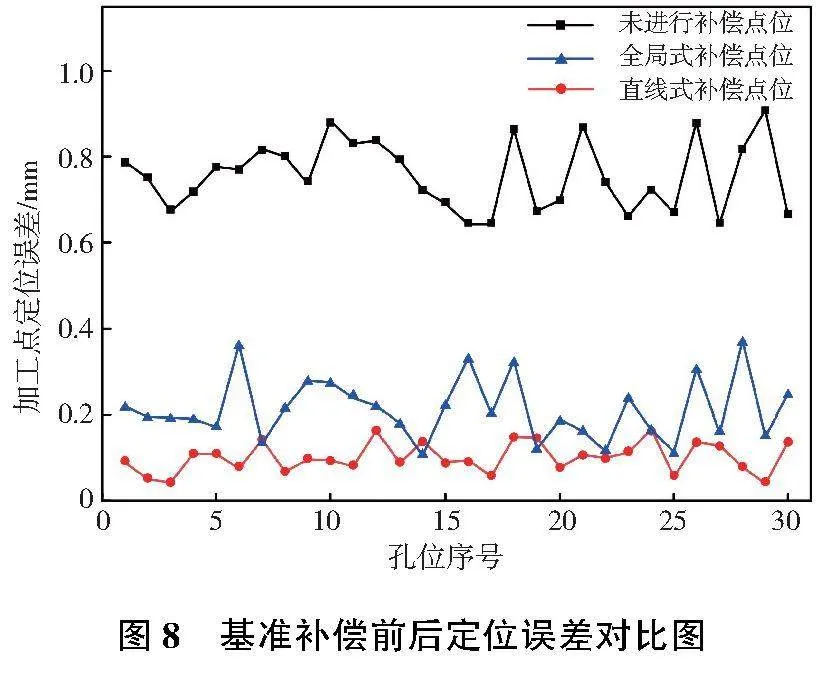

进行机翼油箱段试验件产品制孔试验。试验前根据加工点位分布,人工制基准孔。机器人根据基准对加工位置进行位置补偿后制孔。梁加工序列采用直线式补偿方法;异形肋加工序列采用全局式补偿方法。通过测量骨架上孔边距,计算定位误差,如图8所示。试验结果表明,直线式位置补偿后,机器人位置偏差小于0.16mm;全局式位置补偿后,机器人位置偏差小于0.37mm,机器人加工点位置精度分别提升82.79%和60.22%,满足装配精度指标。

3.3 双机器人协同装配试验

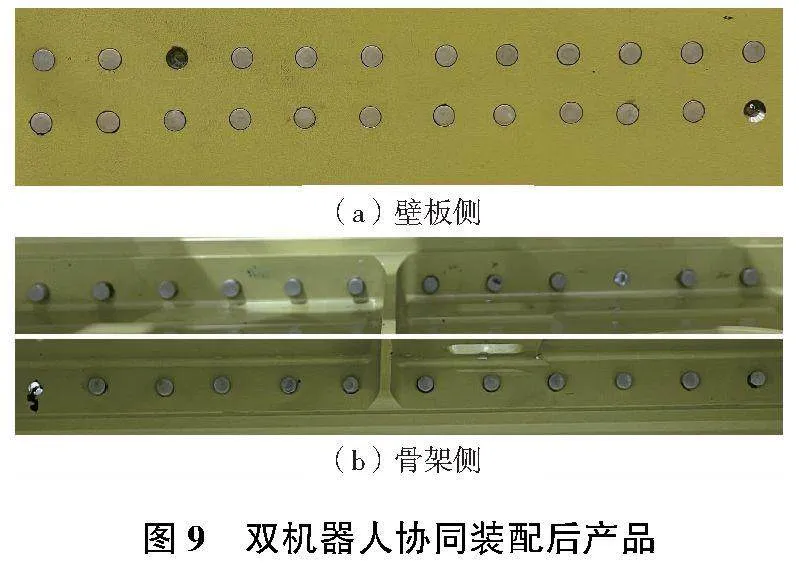

双机器人协同装配系统针对机翼油箱段下翼面进行装配试验。双机器人完成协同位置补偿后,进行加工点位的钻孔和电磁铆接任务。采用直径5.05mm的三尖刀和Q/5A996-5型全冠头铆钉完成装配。其中部分加工序列的装配效果如图9所示。装配点位均匀,装配后的铆钉装配质量满足航空行业铆接标准HB/Z 223.3—2003。

4 结语

本文提出了一种基于模板匹配的孔位识别定位算法,能精确获取基准孔圆心坐标,为机器人基准补偿精度提供保障。针对机翼部件不同的孔位分布情况,设计机器人定位基准补偿方法。提出了适用于线性孔位分布的直线式局部基准补偿方法以及适用于非线性异形肋孔位分布的四点式全局基准补偿方法。经基准识别和机器人基准补偿试验表明,系统基准检测精度为0.048mm;局部基准补偿和全局基准补偿机器人加工点位置精度分别为0.16mm和0.37mm,精度均满足系统装配要求。最后进行机翼油箱段试验件双机器人协同装配工作。验证了基准孔特征识别和双机器人协同位置补偿技术的可行性和有效性。

参考文献:

[1] 刘宏伟,潘新,张奇,等. 面向飞机狭窄空间的双机器人协同装配关键技术分析[J]. 航空制造技术,2022,65(18):55-62.

[2] 张云志,蒋倩. 大飞机翼盒机器人制孔系统集成技术研究[J]. 航空制造技术,2018,61(7):16-23.

[3] BI S S,LIANG J. Robotic drilling system for titanium structures[J]. The International Journal of Advanced Manufacturing Technology,2011,54(5):767-774.

[4] WAN J F,TANG S L,SHU Z G,et al. Software-defined industrial Internet of Things in the context of industry 4.0[J]. IEEE Sensors Journal,2016,16(20):7373-7380.

[5] 王志阔,曾建江. 机翼接头连接结构钉载分配影响因素研究[J]. 航空精密制造技术,2023,59(1):13-16.

[6] 孙新月,田威,胡俊山,等. 基于遗传算法的插值Coons曲面孔位修正方法[J]. 北京航空航天大学学报,2021,47(9):1814-1822.

[7] 何胜强. 大型飞机数字化装配技术与装备[M]. 北京:航空工业出版社,2013.

[8] 谭小群,唐婧仪,于薇薇,等. 基于线激光扫描和图像处理的基准孔检测技术研究[J]. 现代制造工程,2019(4):115-121.

[9] 孙海龙,张诚杰,李树军,等. 飞机装配孔位检测方法研究[J]. 机械制造,2019,57(7):16-18,22.

[10] 李明磊,李广云,宗文鹏. 激光扫描点云准确快速去噪方法[J]. 测绘通报,2015(12):27-29.

[11] 肖亮. 双机器人协同自动钻铆控制方法与应用[D]. 南京:南京航空航天大学,2019.

[12] 庄志炜,田威,李波,等. 基于模板匹配的孔位与法矢检测算法[J]. 计算机集成制造系统,2021,27(12):3484-3493.

[13] 王守川,郝巨,李西宁,等. 飞机机翼模块化装配技术研究[J]. 航空制造技术,2018,61(13):68-73.