基于二维码导引生物罐体AGV抓手设计

摘 要:生物罐体AGV是医疗机构在低温冷库无人化存储、转运作业的一款机器人。为了解决机器人运行状态定位精度低、识别能力低、转运周期长和抓手机构繁冗等问题。从控制和结构两方面进行优化设计,设计一款基于激光导航融入二维码导航的AGV抓手。控制方面,通过变化矩阵区域归一,使用HMD校准方法校准。定位方式,根据环境变化由激光导航与二维码导航相互切换。结构上,引入ECRS原则、变密度法,运用SolidWorks三维软件完成模型,使用SolidWorks分析单元,在材料和载荷的限定条件下对抓手核心部件进行有限元分析。试验结果表明:该设计缩短了作业周期,提高了抓手抓取精度,机构得到精简,具有良好的经济价值。

关键词:AGV抓手;二维码导航;三维模型;有限元法

中图分类号:TP391.9" 文献标志码:B" 文章编号:1671-5276(2024)05-0175-05

Design of Biological Tank AGV Gripper Based on QR Code Guidance

Abstract:Biological tank AGV is a robot applied in unmanned storage and transportation of low-temperature cold storage in medical institutions. In order to improve its low positioning accuracy and low recognition ability, shorten its long transportation cycle and simplify its redundant gripper mechanism, a gripper based on laser navigation and QR code navigation is designed with optimization design in terms of control and structure. In the aspect of cotrol, the region is normalized through the change matrix and calibrated by HMD calibration method, and ositioning method is switched between laser navigation and QR code navigation according to the environmental changes. Structurally, the ECRS principle and variable density method are introduced to build the model by SolidWorks three-dimensional software, and the finite element analysis on the core components of the gripper is carried out under the limited conditions of material and load by SolidWorks analysis unit. The test results show that the designed gripper shortens operation cycle, improves grasping accuracy, simplifies grasping mechanism, and has good economic value.

Keywords:AGV gripper;QR code navigation;3D model;FEM

0 引言

疫苗、干细胞、免疫细胞等试剂需低温运输、储存,通常采用罐体储存和人工放取运输的方式。由于人为干预会带来不可控风险,因此需要开展以AGV为主的精细化、智慧化作业,才能够最大限度地确保医护人员、患者和医疗产品的安全。本文设计医疗AGV抓手,抓取的目标体是存放疫苗、干细胞、免疫细胞等外形规则的铝合金罐体。ECRS原则即为取消(eliminate)、合并(combine)、重排(rearrange)和简化(simplify)的英文单词首字母组合,在设计领域中有着广泛而重要的应用。AGV导航技术如能得到市场的认可主要受到成本、布局复杂、系统灵活性三大因素制约。目前,生物罐体AGV控制及机械结构仍有再优化以实现低成本、高效率的需求。钟钜斌[1]设计了一种可根据应用场合切换的混合磁导航和视觉导航的AGV系统,但是实际场景切换时存在干扰影响,同时也存在制作成本高、技术难度大的问题。王斌等[2]申请了一种AGV激光磁带混合导航系统的发明专利,但磁带导航铺设复杂,且仅适用于路径固定的环境。参考二维码技术在AGV定位应用的研究文献表明:二维码具备占用面积小、存储信息容量大、成本较低、识读速度快、不易受干扰等特点,改进定位算法能提高定位精度[3-5]。二维码应用在发达国家发展早且处于成熟的阶段,在国内很多场合应用已经非常普及。本文在不改变AGV抓手功能的情况下,控制方面采用激光导航融入二维码定位算法,结构方面引入ECRS原则、变密度法对AGV抓手结构进行改进及验证,达到了预期目的。

1 激光定位

在本文的AGV导航中提出了一种全新的激光导航融入二维码定位算法,用以实现在变化环境中的长期定位,即采用一个二维栅格,在栅格中使用隐马尔可夫模型[6](HMM)来表示二维栅格地图中每个栅格单元的占用率和相应的转移概率,使用动态占用表示环境情况。动态栅格地图可解释环境的变化,克服了静态世界的假设。

假设地图由一个个独立的栅格单元组成,即mt=c(i)t,每个单元都用一个HMM进行建模。每个HMM的状态转移概率描述了每个单元占用状态在连续时间步长之间的变化。由于单元格c具有两种特性,即一种自由(f),另一种被占用(o),所以状态转移模型只是用两个转移概率来描述,即p(ct=f|ct-1=f)或者p(ct=o|ct-1=o)。假设周边的环境是个平稳变化的过程,这些概率并不依赖于t的绝对值。静态的占用网格是动态占用网格的一种特殊情况,即p(ct=f|ct-1=f)或者p(ct=o|ct-1=o)的单元转移概率为1。

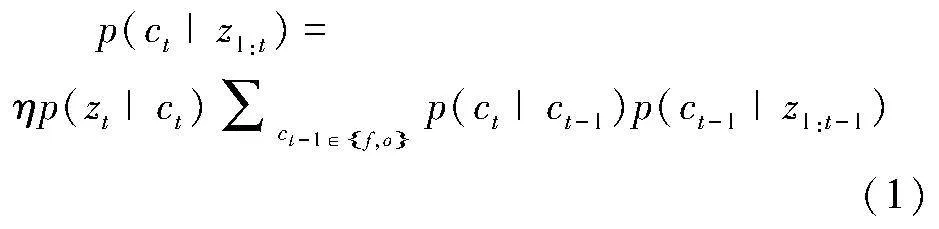

式(1)对单元格占用状态的估算遵循贝叶斯方法

式中:f为自由free的简写;o为占用occupy的简写;p(zt|ct)和p(ct|ct-1)分别对应网格的观测模型和过度模型;η为归一常数。观测模型表示对于测量一个栅格单元时,这个栅格单元是否被占用或自由状态的可能性。假设只取决于使用的传感器而不是位置,对每个HMM都是相同的。根据以上办法,用隐马尔可夫模型建模所得出的结果来影响栅格地图上的粒子滤波,通过更新粒子的权重从而判断粒子的观测值与地图标志相似度的高低,数量越多的粒子权重越大,因此定位才可以变得自适应且更可靠。

1.1 AGV底部二维码定位

首先AGV以激光导航行驶到指定二维码附近,AGV打开二维码扫描功能,扫描到二维码设定信息后激光导航随即切换成二维码导航。AGV旋转直到行驶方向与二维码中心重合在一条直线上,随即AGV以接近二维码中心的方向(前进或后退),直到AGV底盘读码器中心与二维码中心相重合,最后AGV调整位姿直至AGV朝向存储罐体设备。由于二维码相对于存储设备是绝对正确位置,AGV相对二维码也是绝对正确位置,所以AGV和存储设备是绝对正确位置,达到了AGV能够进行下一步的精度要求。AGV扫描第一个二维码的设定信息后,将抓手提升到设定的高度,AGV前行设定的距离,即可进行后续动作。

1.2 AGV抓手端二维码定位

抓手端相机对罐体二维码扫描后产生的数据,经过计算转换得出一个相机在二维码空间上的坐标,即以二维码中心为整体中心坐标系的抓手坐标,通过相机实时反馈数据给抓手。这个数据体现在一个坐标系上,以坐标值的方式表示抓手和相机的相对位置,并通过车体的差速轮来调整前后距离和角度,抓手通过左右平移来调整位姿,从而减少相机与二维码之间的相对距离,最终使得相机定位在二维码的中心位置,即x、y坐标轴值为0且z轴保留一定的的距离。这样可以使得抓手能够精确定位可抓取的位置,最后差速轮移动行驶到合适的Z值,即二维码设定的距离,而此时已经确保了X和Y的精度。实现算法如下。

首先,需要标记位置和姿态估算,已知的方形尺寸标记用作坐标框架的基础,通过图像分析估算了标记坐标与相机坐标之间的关系,如图1所示。

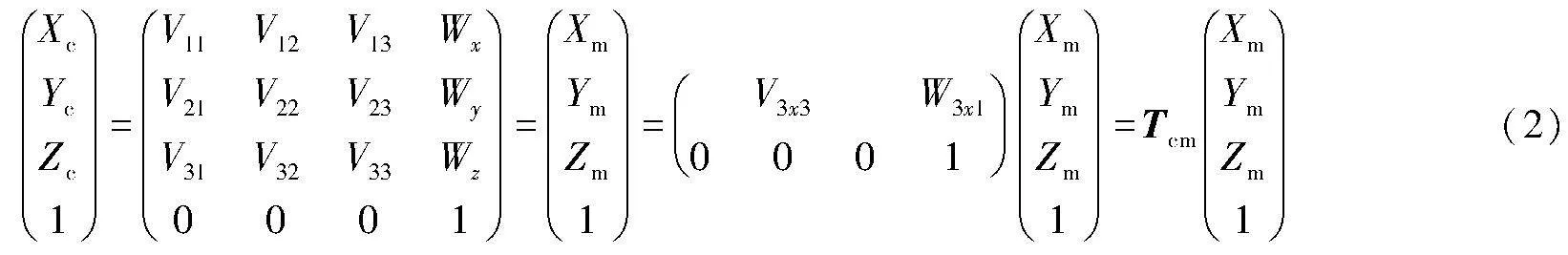

式(2)中表示二维码标记坐标到相机坐标的变换矩阵Tcm是通过图像分析来估算的。

式中:Xc、Yc、Zc为相机坐标;Xm、Ym、Zm为二维码标记坐标;Tcm为二维码坐标到相机坐标的平移和旋转变换矩阵。

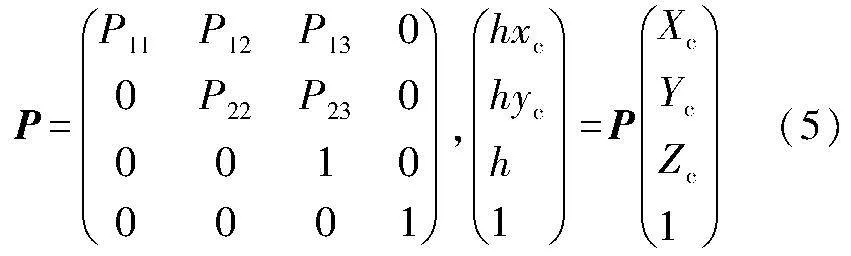

相机对输入图像进行阈值处理后,提取4条线段拟合轮廓的区域。将这4条线段的参数和线段相交拟合出区域的顶点坐标在稍后存储过程中进行区域归一化,区域内的子图像通过与之前录制给系统的二维码模板进行匹配,以识别特定用户二维码的ID标记。在这个区域归一化过程中,使用表示透视变换的式(3),变换矩阵中的所有变量都是通过将检测到的4个顶点相机屏幕坐标和标记坐标分别替换为(Xc,Yc)和(Xm,Ym)来确定的。之后可以使用这个变换矩阵来完成区域归一化。

当正方形标记的两条平行边投影到图像上时,相机屏幕坐标中这些线段的方程如下:

对于每个标记,这些参数的值可以在线拟合的过程中获得。给定式(5)中相机标定得到的透视投影矩阵P,分别包含这两条边所属平面的等式,可以在相机坐标系中代入Xc和Yc来表示为式(6),而在式(6)中,这两个坐标还对应着式(5)中的Xc和Yc。

通过上述方法得到的变换矩阵可能存在误差,但可以通过以下过程来减少。首先利用所得到的变换矩阵将二维码标记坐标系中的标记顶点坐标变换为相机屏幕坐标系中的坐标,接着对变换矩阵进行优化,使这些变换后的坐标与图像测量坐标的差值之和达到最小。然后使用上述方法重新估算平移分量,经过多次迭代、变换、拟合转换矩阵,最后得到一个精确的变换矩阵。每条线的方程都是利用提取边上的所有轮廓信息计算出来的,使用检测到平行线的所有方程估算方向向量并找到二维码的方向。

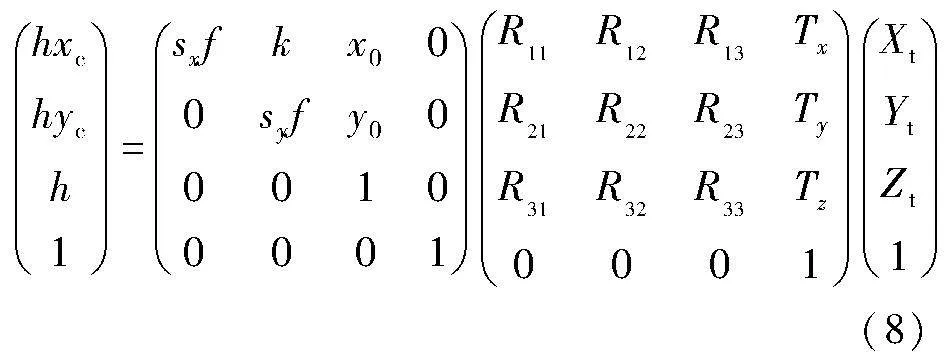

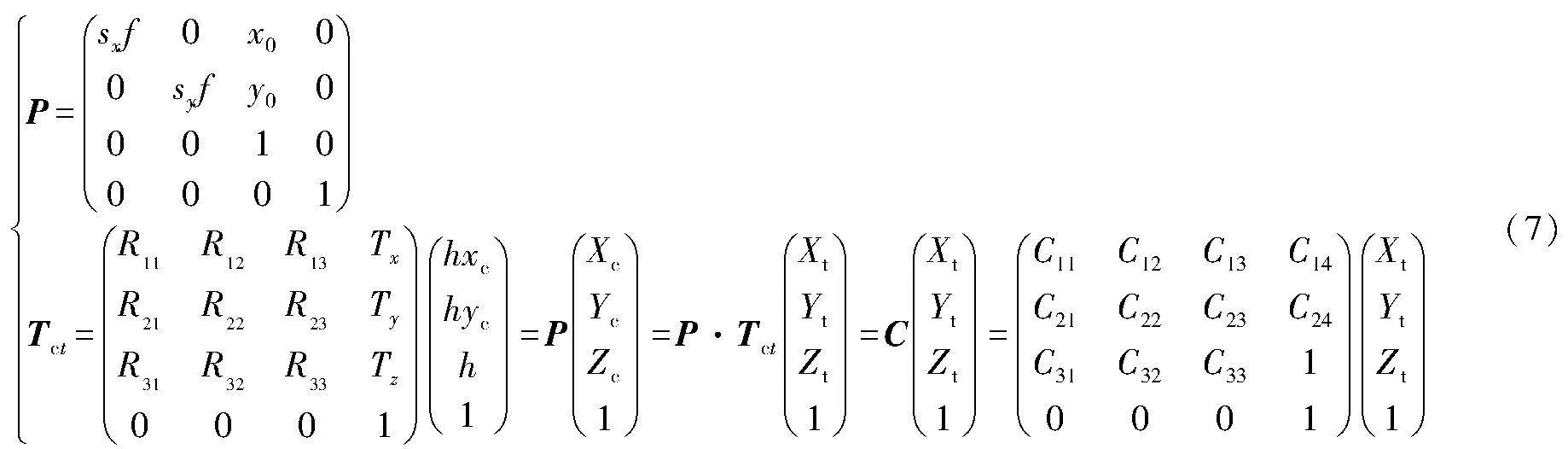

其次完成照相机的校准。需要先用标定好网格尺寸的纸板来校准相机的检测线,网格中所有交叉点的坐标在相机和标定网格纸板的三维坐标一一对应。因此相机的距离数据就有了物理上的对比,也就完成了标定工作。在扫描二维码图像处理后,相机便能够准确识别二维码和相机屏幕之间的实际距离,两者之间的坐标信息便可以转换出来。若干基于二维码的局部三维坐标(Xt,Yt,Zt)和照相机屏幕坐标(Xc,Yc)用于寻找透视变换矩阵P。相机屏幕坐标为(Xc,Yc),则相机的坐标(Xc,Yc,Zc)和二维码坐标(t,Yt,Tt)可以表示为式(7)。

式中:P是透视变换矩阵;f是焦距;sx是x轴方向上的比例因子;sy是在y轴方向上的比例因子;(x0,y0)是相机坐标z轴通过的坐标;C是由P和T组合得到的变换矩阵Tct。因为存在很多对(Xc,Yc)和(Xt,Yt,Zt),已通过上述公式得到,可以估算矩阵C。然而,矩阵C不能分解为P和Tct,一般来说,因为矩阵C有11个自变量,但是矩阵P和Tct分别有4和6,所以P和T的自变量的和Tct不等于C中的一个。在P中加入一个标量变量k,使这些数值等于式(8)。

式中变量k表示x轴和y轴之间的倾斜度。矩阵C可以分解为P和Tct。这样抓手端相机能够准确扫描并解析到二维码和摄像头的相对位置,进而在抓取前进行动作的二次校准和确认。

2 抓手机构设计

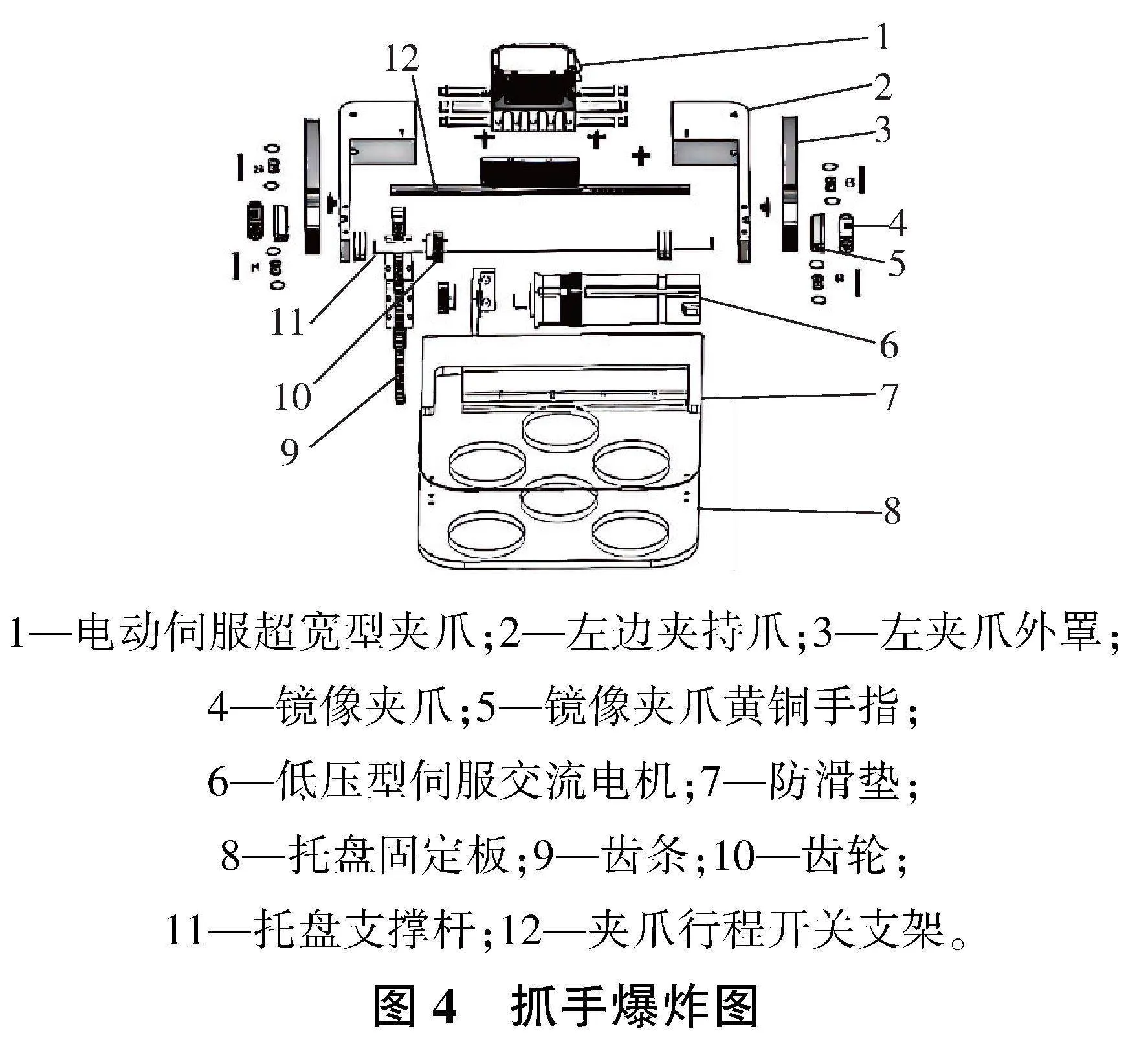

根据AGV抓手功能设计要求,充分研究原有AGV结构组成及控制系统,如图2所示。引用ECRS原则、变密度法优化设计三维模型,如图3所示。材料选用1060-H12铝合金,使用SolidWorks分析单元优化生物罐体AGV抓手[7-8],如图4所示。抓手组件包括抓手端相机、夹爪机构、载物台三部分组成。夹爪机构主要由电动伺服、行程开关支架、光电开关导轨、夹爪、夹爪外罩、镜像夹爪、镜像夹爪黄铜手指、夹爪回位弹簧等组成。具有翻折功能的载物台组件包括低压型伺服、防滑垫、托盘固定板、托盘支撑杆、齿轮、齿条等组成。上述三部分固定在AGV背板支架上构成了抓手模组[9],图5为带有背板的抓取目标体示意图。

抓手作业流程为:控制器输入夹紧指令后,控制器输出电信号给电动伺服超宽型夹爪,伺服超宽型夹爪控制调节镜像夹爪对生物罐体进行夹紧,手指采用双锥形、内嵌纠偏弹簧能使夹爪手指与生物罐体两侧的凹槽完全贴合;接着,控制器上输入翻转指令,控制器传输电信号给外力翻转驱动低压型伺服交流电机,进而外力传输给翻转轴的转动,对载物台托盘固定板进行翻转,托盘固定板上贴设防滑垫,能够增加生物罐体和载物台之间的摩擦力,减少物品出现晃动,完成夹取作业。

3 有限元分析

抓手在作业时有夹紧和夹起两种工作状态,夹紧时由电动伺服超宽型夹爪施加加持力,静力学分析主要针对抓手在夹起工作状态下的应力变化及变形情况分析。

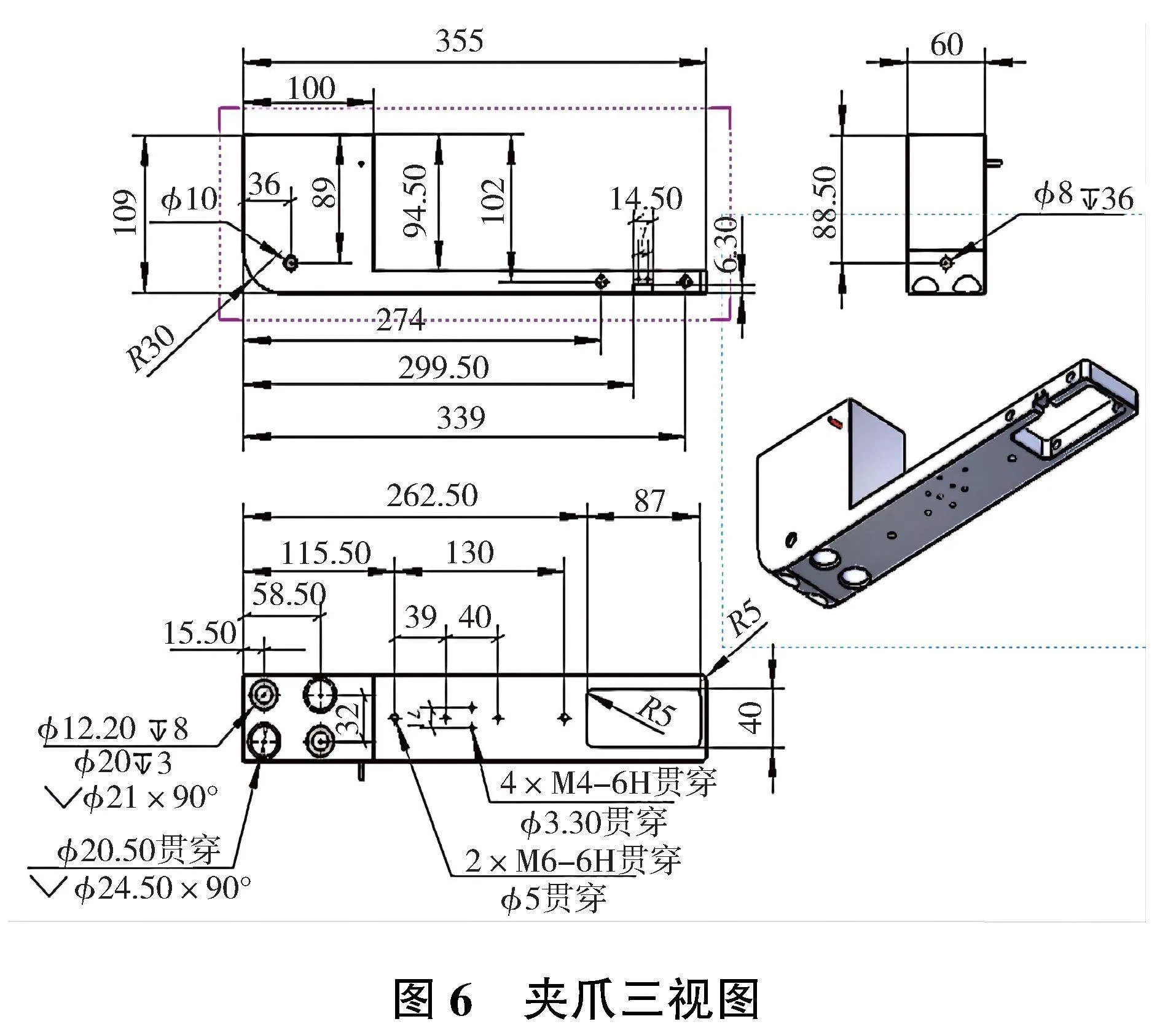

夹紧状态:机器人主要依靠左右两侧夹爪夹紧生物罐体,如图6所示。动力采用电动伺服超宽型夹爪FYE90-370,如图7所示。由表1所示参数可知夹持力有效值为F=680N,夹持点距离L=264mm,手指的接触面积S=1.317×10-4 m2,夹持接触应力 P=F/S=0.516MPa,工作压力为0.516MPa,夹爪手指限制6个自由度。

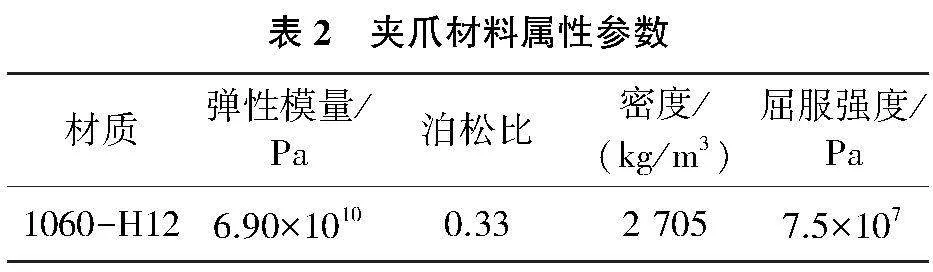

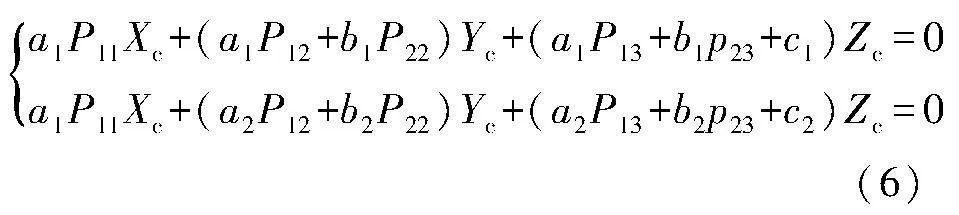

3.1 夹爪材料属性

夹爪材料参数如表2所示。

3.2 施加载荷和约束

1)夹起状态。夹爪在夹起状态下,夹爪主要承受生物罐体的重力,罐体极限载荷为20kg,运用SolidWorks软件分析模块进行静力学的应力及位移变形情况。

2)施加约束。电动伺服超宽型夹爪左右连接两个夹爪,背面固定施加约束FixedSupport。

3.3 结果分析

夹爪的等效应力分布如图8所示,位移变形分布如图9所示。

4 结语

研究成果表明:AGV抓手在到达柜体前采用激光导航发挥了结构小、定位精度高和路径灵活多变的优势。在到达柜体附近后切换成二维码导航提高了定位精度,便于通信,克服了声光干扰,适用于不同环境下的组合导航。相比单一导航有明显优势,是一种成本低、精度高且适应性强的导航系统。另外对抓手机构采用ECRS原则、变密度法优化设计,夹持动力由气动改为交流伺服控制,载物台由翻折板代替,使得整个机身缩减空间及降低机身整体质量,简化了机构并提升了抓手工作范围。对关键部件进行静力学分析,结果说明本设计提高了应用性能,缩短了工作周期,降低了制造成本,符合设计要求。

参考文献:

[1] 钟钜斌. 基于多种导航技术混合的AGV系统设计[D]. 杭州:浙江大学,2016.

[2] 王斌,李再金.一种AGV激光磁带混合导航系统: CN201510522655.X[P]. 2018-08-31.

[3] 王华. 基于隐形二维码的AGV自动导引系统研究[D]. 昆明:云南财经大学,2016.

[4] 周传宏,柳新昌,齐飞. 二维码技术在AGV定位中的应用研究[J]. 工业控制计算机,2017,30(1):49-51.

[5] 曾林全. 采用二维码地标的AGV定位和调度技术研究[D]. 重庆:重庆邮电大学,2019.

[6] 张汝云,许明艳,江涛. 一种基于隐马尔可夫模型的目标轨迹跟踪算法[J]. 计算机应用研究,2013,30(5):1455-1457,1470.

[7] 沈健.几种常用的二指平动抓手的结构和特点[J].组合机床与自动化加工技术, 2005(12): 86-88.

[8] 陈继文,陈清朋,胡秀龙,等. 码垛机器人小臂结构轻量化设计[J]. 组合机床与自动化加工技术,2019(5):19-22,26.

[9] 吴斌. 基于驱动单元的自动导引车(AGV)载荷分析及结构优化[D]. 南京:南京航空航天大学,2014.