连续纤维三维打印喷头热流仿真与结构优化

摘 要:针对连续纤维预浸丝打印过程中出现丝散和堵丝的现象,对典型熔融沉积喷头结构进行优化。利用有限元对喷头结构进行温度场仿真建模,分析加热块的厚度、加热块顶层到散热片底层之间喉管的长度、散热片长度和散热片直径4个核心参数与喷头结构温度场分布的关系模型。结果表明:通过降低加热块厚度和加热块顶层到散热片底层喉管长度,增加散热片直径,可提高散热效率并减少打印所需压力,解决连续纤维预浸丝打印过程中出现的丝散和堵丝问题。

关键词:熔融沉积;连续纤维;喷头;温度场仿真

中图分类号:TP391.9" 文献标志码:A" 文章编号:1671-5276(2024)05-0159-04

Thermal Flow Simulation and Structure Optimization of Continuous Fiber 3D Printing Nozzle

Abstract:The typical structure of a fused deposition nozzle is optimized to address silk scattering and clogging when printing continuous fiber prepreg filaments. Finite element technology is applied to conduct temperature field simulation modeling and analyze the relationship between the temperature field distribution of the printhead structure and four key parameters which embody the thickness of the heating block, the length of the throat between the top layer of the heating block and the top layer of the heat sink, the length of the heat sink, and the diameter of the heat sink. The results indicate that reducing the thickness of the heating block and the length of the throat between the top layer of the heating block and the bottom layer of the heat sink and increasing the diameter of the heat sink can improve heat dissipation efficiency, reduce printing pressure, and solve the problems of silk scattering and clogging during the printing process of continuous fiber prepreg filaments.

Keywords:fused deposition modelling;continuous fiber;nozzle;temperature field simulation

0 引言

三维打印连续纤维复合材料具有设计性强、比强度高、比模量高、抗断裂能力强等特点,因此广泛应用于航空航天、车辆工程、医疗器械等领域[1-2]。

熔融沉积制造工艺(fused deposition modelling, FDM)是一种使用和维护简单、制造成本低的成熟打印工艺[3]。FDM工艺可使用纤维预浸丝体系的材料,通过电阻加热的方式,将纤维预浸丝中的基体材料加热至熔融状态[4],并借助纤维的牵引力和挤出机的挤出力从喷嘴处挤出成型。尽管FDM工艺使连续纤维打印具备了一定的优势,但打印过程中仍存在因散热效果不佳而导致预浸丝堵塞喷嘴等问题,影响打印的稳定性和质量[5]。

很多学者对FDM技术喷头结构的冷却和散热问题进行了研究。何昱煜等[6]研究了不同材料(铝合金、不锈钢、紫铜等)对喷头温度场分布的影响。王占礼等[7]通过对散热片结构进行优化,分析了鳍片式散热片的散热间距、厚度及数量对喷头组件散热性能的影响。于仙等[8]研究了不同散热片形状(叶片式、涡轮式、川式散热片)对喷头组件散热效率的影响。但对于连续纤维打印喷头工艺研究仍然不足。

本文对FDM设备的喷头结构进行了温度场仿真,分析了不同参数对温度场分布的影响,提出了基于温度场的喷头优化设计方法,解决了FDM打印连续纤维的堵丝问题,提高了打印稳定性和打印精度。

1 喷头组件温度场仿真模型

1.1 温度场仿真原理

热量的传递过程包括热传导、热对流、热辐射3种形式[9]。研究表明:热传导和热对流对FDM工艺的喷头温度场分布的影响起主要作用,而热辐射则可忽略[10]。因此,本文只考虑热传导和热对流对于喷头组件温度场分布的影响。

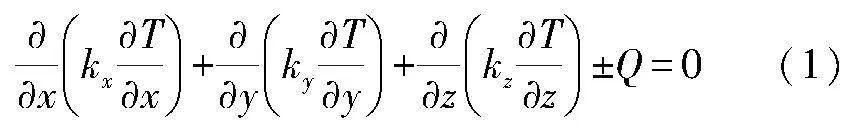

由Fourier传热定律和能量守恒定律可以建立传热问题的热平衡方程,其稳态温度场的热平衡方程如式(1)所示。

式中:T为温度值;kx、ky、kz分别为沿x,y,z 3个方向的热传导系数;Q为基材熔融过程中的相变潜热,放热为“-”,吸热为“+”。

1.2 喷头模型建立

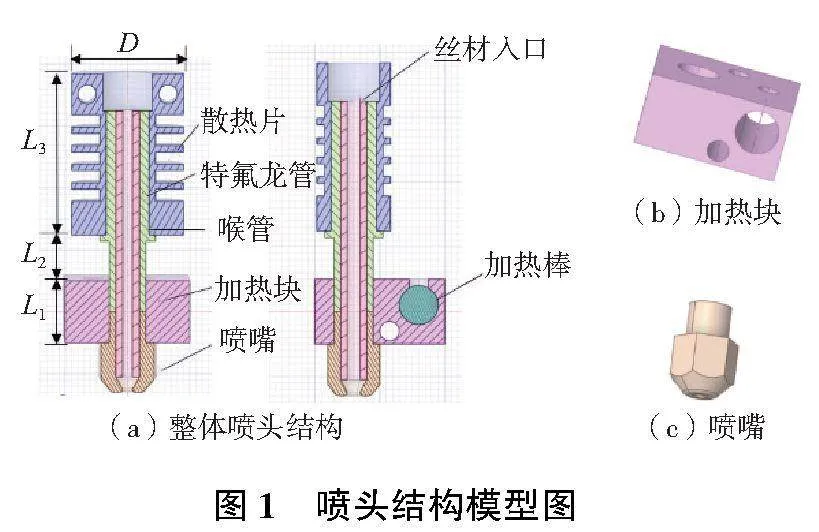

本文以环氧树脂E-20为基体材料,3k连续性碳纤维(中复神鹰SYT45)为增强相,组成预浸丝进行打印。其中,基体材料在85℃以下为固体;150℃以上时,与固化剂发生交联反应,固化定型。故本文选取打印温度为120℃进行仿真优化。如图1所示,喷头结构由喉管、散热片、加热块(图1(b))、喷嘴(图1(c))、加热棒、特氟龙管组成。喉管的外部连接散热片和加热块,其内部嵌套有特氟龙管,下表面则与喷嘴的上表面接触,加热块再将喷嘴连接起来并内嵌加热棒,整体的喷头结构便构建完成,所组成的喷头结构其流道竖直向下,其直径为2.0mm。其中喷嘴上部为M6外螺纹,进口直径为4.0mm,出口直径为2.0mm。喉管内径为4.0mm。喷头结构加热器件为圆柱体加热棒,其直径为6.0mm,长度为20.0mm。

加热块和喷嘴需要足够高的温度以确保丝材中的树脂完全融化至黏流态,使基材与纤维充分浸渍,保证打印工艺顺利进行。而散热片区域需确保基体材料能快速冷却至黏流温度以下,以避免基体软化而减弱其束缚纤维的作用,从而防止丝材松散和堵丝现象的发生。

由此可见,零件在竖直方向上的长度对连续纤维的打印质量起着重要的影响。如图1(a)所示,加热块的厚度记为L1;散热片和加热块之间的喉管区域记为L2;散热片的长度为L3及直径为D。其中,L1、L2、L3用于调节喷头结构竖直方向上的长度,而D则影响散热片的有效散热面积。由于喷头结构内部尺寸受丝材直径及各组成零件相互配合的限制,难以调整尺寸,因此,本文将优化喷头外侧的L1、L2、L3和D这4个参数作为设计变量,初始值分别为10.0mm、6.4mm、27.0mm和18.0mm。装配关系和其他尺寸作为约束条件。基于仿真结果,设计出一种能够高效散热且不易堵丝的连续纤维打印喷头。

2 喷头结构温度场仿真优化

喷头结构温度场仿真需要将各零件设置相对应的材料,不同零件对应的材料和导热率参数如表1所示。

对连续纤维进行稳态温度场仿真,受材料体系的影响,将加热棒温度设定为120℃。散热片与空气接触部分为强制对流,对流换热系数取70W/(m2·K)。其余组件与空气接触部位为自然对流,对流换热系数为14.3W/(m2·K)。环境温度为20℃。

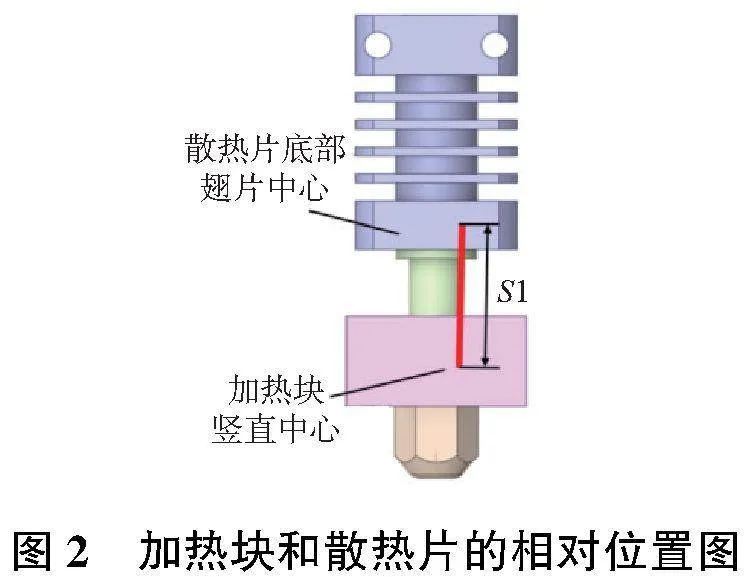

由于加热块中心区域温度最高,而散热片底部翅片中心的温度则接近喷头组件的最低温度,二者之间的区域亦可反映出喷头组件的温度场分布规律,因此将该区域提取记为S1,如图2所示。通过分析各组件几何参数对S1处温度场分布规律的影响,进行喷头优化设计。

如图3所示,L1尺寸在8~12mm时S1区域温度场仿真结果如图3(a)所示,温度场分布受其影响不大。由于加热块由热导率大的铝合金制造,因此厚度的变化不易改变加热块的温度分布。因此,在不改变温度场情况下,减小L1可以减少熔融区域,以防止堵丝。然而,加热块需要足够的空间来安装加热棒,因此L1适当减小2mm。

L2尺寸在4~15mm时S1区域温度场仿真结果如图3(b)所示。随着L2的增大,温度线性下降的区域也增大,最低温度降低,但下降速率降低。此外,丝材软化区域越短,发生堵丝的可能性就越小,故应在满足散热片底部温度低于软化温度的条件下,尽可能减小L2,使喷头组件同时具有高的降温速率和短的软化温度区域,减少堵丝风险,确保3D打印稳定性。

L3尺寸在22~30mm时的S1区域温度场仿真结果如图3(c)所示,温度场分布受其影响不大。但L3的尺寸会影响散热片的片数,尺寸太小会导致散热片的片数减少进而散热效率降低。当L3减少3mm时,可保证散热片片数不减少的同时,使喷头结构更加紧凑。

D尺寸在17~20mm时的S1区域温度场仿真结果如图3(d)所示。随着散热片直径D的增加,有效散热面积增大,散热效率提高,但受限于冷却风扇的尺寸,D一般不超过20mm。

根据上述分析可知,L1和L3选用8mm和24mm。而L2和D对温度场的影响明显,需要进一步分析确定具体优化参数。

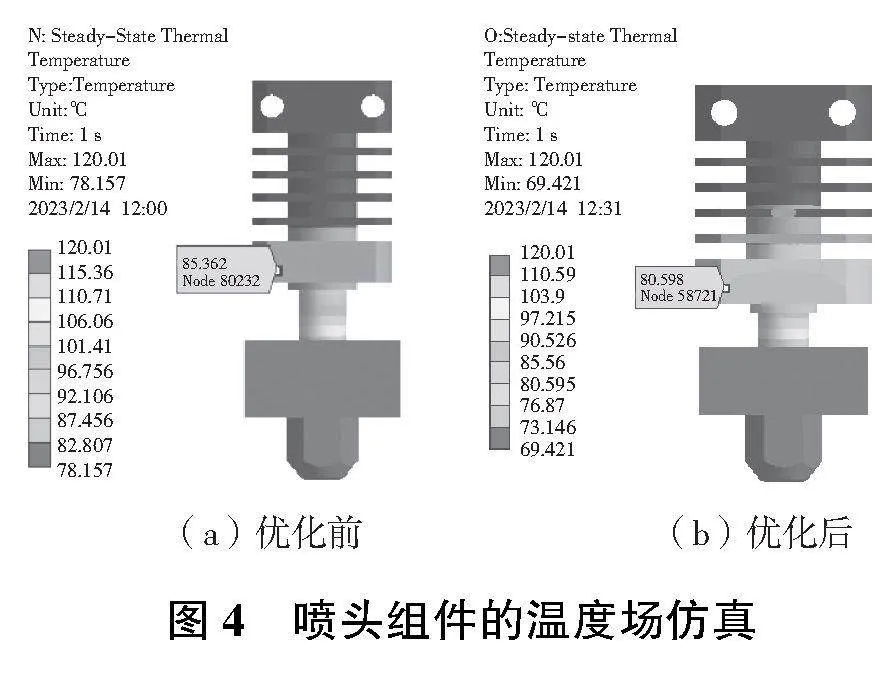

对优化前的喷头组件进行温度场仿真,仿真结果如图4(a)所示。其中,散热片底部温度为85.3℃,略高于基材软化温度。因此,可采用增加D或增加L2的方法,以降低散热片底部温度。但较小的L2则有利于打印稳定性。综合考虑后,将D增加至20mm。由图3(d)可知,此时散热片底部的温度为73℃左右,低于软化温度近12℃。故此时可适当减少L2的尺寸,以降低打印时丝材的软化区域。当L2为4.4mm时,效果较好。若L2进一步减少,可能会出现散热片底部温度大于软化温度的现象。因此,优化后D和L2的尺寸分别为20mm和4.4mm。对优化后的喷头进行温度场仿真,如图4(b)所示。优化后的喷头组件散热效率更高,最低温度相对优化前降低了11.5%,散热片内部温度降到了85℃以下,基体不易在喷头上端(散热片区域)提前软化而造成堵丝,保证了连续纤维打印的稳定性。

3 喷头结构优化分析

3.1 流场仿真分析

流场仿真相关参数的设置同温度场一致,增加了连续纤维预浸料进口速度,设置为6mm/s。喷嘴出口设置为表压出口。

在流场仿真之前需要根据雷诺数Re确定黏性流体在流道中的流动状态,雷诺数的计算公式为

Re=ρvd/η(2)

式中:ρ为密度;v为速度;d为特征长度,对于圆形管道取直径;η为动力黏度。

此处环氧树脂密度取1 117kg/m3,进口流速为6mm/s,对于特征长度d取特氟龙管直径2.0mm,η取120℃时环氧树脂的黏度,为0.1Pa·s左右,此时Re=0.132 000,所以环氧树脂在喷嘴里的流动状态为层流。

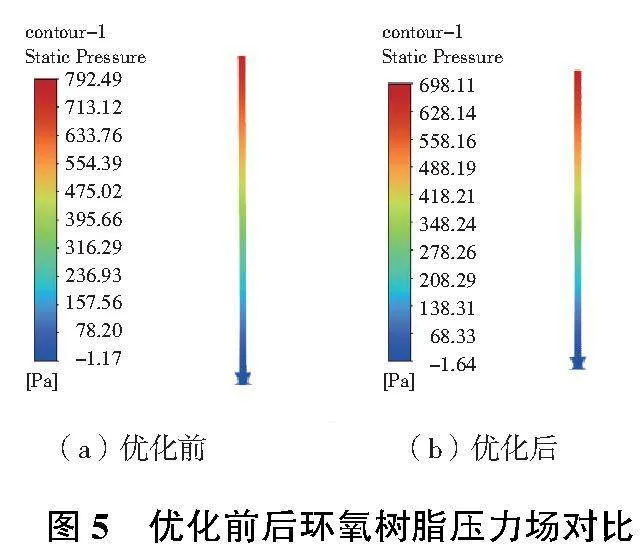

优化前后的环氧树脂在管道的压力场结果对比如图5所示。

从图5可以看出,优化后的环氧树脂流道相对于优化前的环氧树脂流道长度有所降低,其进入流道所需要的压力也随之降低,最大压力降低了12%。在打印过程中,减少了连续纤维出丝所需的黏接力,出丝更加顺畅。

3.2 试验样件力学性能分析

按照仿真优化后的结构重新设计了喷头结构并进行连续纤维的打印。根据ASTM D3039拉伸样件尺寸标准,拉伸试件尺寸为250mm×15mm×1mm,分别利用优化前后的喷头组件打印出拉伸样件如图6所示。而后进行力学性能测试,结果如表2所示。喷头组件优化后所制备的拉伸试样,其轴向抗拉强度为1 217.5MPa。采用未经优化的喷头组件所制备的拉伸试样,其轴向抗拉强度只有995.4MPa。喷头组件优化后,所制备出的拉伸试样,轴向拉伸强度提高了22%。这是因为当喷头发生堵丝时,会导致纤维被拉断,从而极大地损失了连续纤维的力学性能。此时,需要停止打印,清理喷头,重新送丝。然而,由于无法精准控制续打到丝材的断裂处,样件表面可能会出现凹坑,影响表面质量。由于优化后的喷头组件堵丝次数明显减少,故打印出的拉伸试件表面更加平整,拉伸强度更高。

4 结语

通过对三维打印连续纤维喷头结构的温度场和流场仿真,可以得出以下结论。

1)加热块的厚度和散热片的长度对于喷头组件温度场分布影响较小。

2)加热块顶层到散热片底层之间喉管的长度越短降温速率越高,线性降温的长度越短;反之,降温速率越低,线性降温的长度越长。散热片的直径越大,有效的散热面积越大,散热效率越高。

3)优化后的喷头组件相对优化前最低温度降低了11.5%,最高压力降低了12%,降低了纤维堵塞喷嘴的风险,使打印出的拉伸样件力学性能提升了22%。

参考文献:

[1] 黄基,刘家豪,张凌鹤,等. 连续丝材增强复合材料增材制造研究进展[J]. 机械设计与制造工程,2022,51(4):7-20.

[2] ZHOU L Y,FU J Z,HE Y. A review of 3D printing technologies for soft polymer materials[J]. Advanced Functional Materials,2020,30(28):187.

[3] POPESCU D,ZAPCIU A,AMZA C,et al. FDM process parameters influence over the mechanical properties of polymer specimens:a review[J]. Polymer Testing,2018,69:157-166.

[4] 闫昌红. 3D打印中FDM技术的应用及成型件精度分析[J]. 中国铸造装备与技术,2021,56(5):34-36.

[5] 吕蒙,牛晨旭,杨辰飞. FDM型3D打印机喷头温度场仿真[J]. 机械,2018,45(7):28-31.

[6] 何昱煜,程军,刘益剑,等. 高温FDM喷头的有限元建模及温度场仿真[J]. 塑料,2019,48(2):79-81.

[7] 王占礼,张洋,任元,等. FDM工艺的散热机构的改善[J]. 机械设计与制造,2018(10):82-84,88.

[8] 于仙,尤晓萍,董其缘,等. FDM 3D打印机喷头温度场仿真及实验研究[J]. 制造技术与机床,2022(5):99-104.

[9] 郑宏飞. 热力学与传热学基础[M]. 北京:科学出版社,2016: 167-177.

[10] 肖亮. 3D打印挤出机热力学分析及结构优化设计[D]. 西安:西安工程大学,2015.