基于模糊神经网络的数控机床刀具磨损量预测研究

摘 要:为实现机床高效运转,提出基于模糊神经网络的数控机床刀具磨损量预测方法。根据小波包分析方法划分频带为多个层次,将信号特征作为选取频谱与频段的参考依据,提取刀具磨损特征。融合模糊逻辑与神经网络,模糊处理数据样本,得到带有模糊规则的数据形式,通过隶属函数描述网络输入项与输出项间的映射关系,模糊处理输入变量,利用模糊神经网络的5个网络层完成数控机床刀具磨损量预测。经比对方均根误差及仿真实验结果证明:所建模型能够有效适应磨损量的变化情况,准确预测出任何工况阶段的刀具磨损量,具有较强的可靠性与准确性。

关键词:数控机床;刀具磨损;磨损量预测;模糊神经网络;模糊神经元

中图分类号:TP206" 文献标志码:B" 文章编号:1671-5276(2024)05-0087-05

Research on Tool Wear Prediction of NC Machine Tools Based on Fuzzy Neural Network

Abstract:The prediction of tool wear of NC machine tools based on fuzzy neural network is proposed for the efficient operation of machine tools. By the wavelet packet analysis method, the frequency band is divided into multiple levels, and the signal characteristics are used as the reference basis for selecting the frequency spectrum and frequency band to extract the tool wear characteristics. Fuzzy logic and neural network are fused and data samples are fuzzily processed, and the data form with fuzzy rules is obtained. The mapping relationship between network input and output items is described by membership functions. Aariables are input in fuzzy processing, and the five network layers of fuzzy neural network are applied to complete the prediction of tool wear of digital control machine tools. The comparison of the simulation results such as root mean square error proves that the established model can effectively adapt to the change of wear amount and accurately predict the tool wear amount It has strong reliabiliky and accuracy.

Keywords:numerical control machine;tool wear;prediction of wear amount;fuzzy neural network;fuzzly neuron

0 引言

高新科技对制造业的革新,使制造业不断朝着智能化方向发展,其中数控加工技术[1]的创新尤为显著。机械加工过程中,多数工件均通过刀具的切削而得到[2],刀具磨损程度是决定工件质量、机床工作效率与成本控制的关键因素。作为机械生产的常见故障,刀具磨损量甚至还对数控机床的智能化水平与利用效率起到至关重要的作用。因此,为了保证数控机床的安全运行与加工质量,准确地预测数控机床刀具磨损量,对于保障加工质量、提高生产效率和降低制造成本具有重要的意义。数控机床刀具磨损量预测成为当前相关领域人员的重点研究方向。

胡德凤等[3]利用设计的模块采集信号动态时序特征,通过堆叠残差GRU模型,实时预测刀具磨损量;丁宝洋等[4]根据刀具磨损的几何变化形态,采用Simulink反馈方法,预测出钛合金铣削刀具磨损情况;董靖川等[5]基于输入层的初始高频信号样本,采用分布式卷积-池化层提取特征,经过批标准化处理后,完成磨损预测。

上述方法均有一定的有效性,但对数控机床刀具磨损量的预测精度仍有待提升。模糊理念与神经网络在预测方面有着较为理想的研究成果与实际应用价值,故本文将两者相结合,构建模糊神经网络,实现数控机床刀具磨损量预测。利用小波包分析方法,提取刀具磨损特征有助于降低网络输入向量的维度与失效信号干扰,强化模糊神经网络的预测准确性;神经网络中更新层的设计,有助于补偿刀具磨损量预测误差;利用二进制分式细分小波闭包,结合尺度空间,更新子空间,提升频率分辨率。

1 数控机床刀具磨损特征提取

机床现场采集的传感器输出信号不仅数量庞大,而且多数不具备可用性。若将采集到的信号数据直接作为预测依据,既会延长训练时间,还会增加硬件成本。因此,从初始信号数据提取出刀具磨损的信号特征有一定的必要性。利用小波包分析法,划分频带为多个层次,并将信号特征作为选取频谱与频段的参考依据,准确提取出刀具磨损特征。

已知刀具磨损信号的高频段D与低频段A,小波包S将频带分成n层,故小波包的分解表达式如下:

S=Ann+DAnn+ADAn+Dn-1An+An-1Dn+DADn+ADn-1n+Dnn(1)

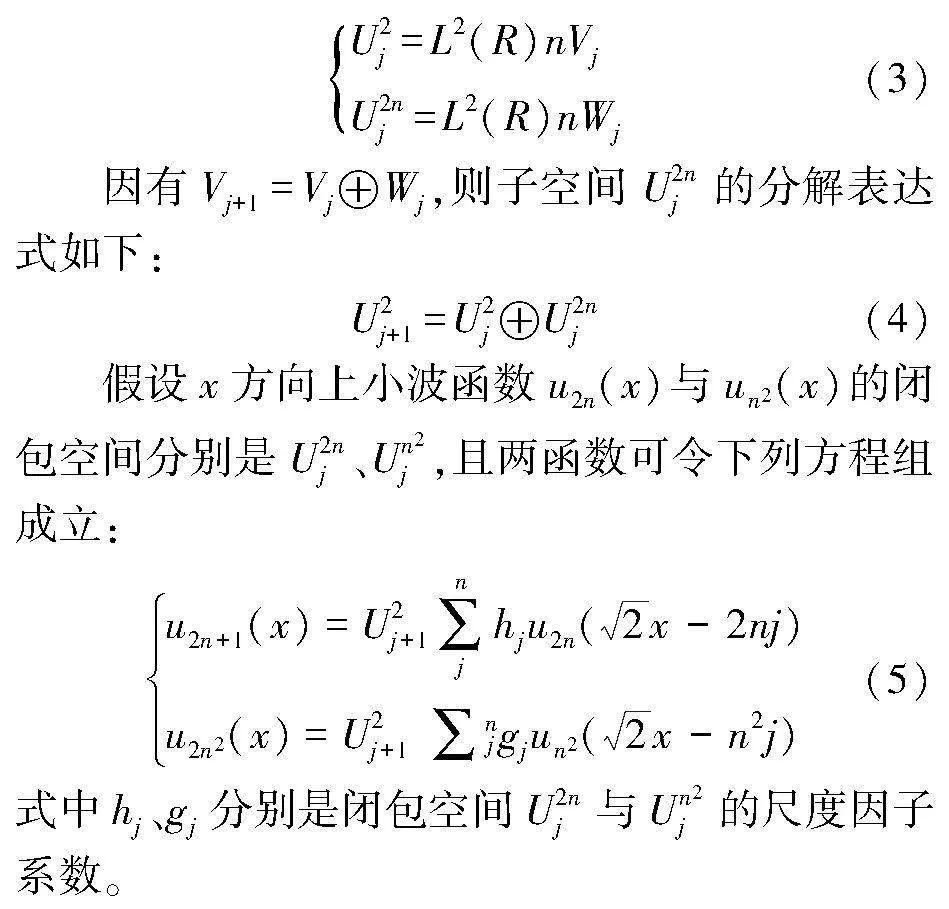

分解高频段信息的过程中,若希尔伯特空间L2(R)与小波函数闭包Wj存在下列等式关系,表明小波包分解的主要依据为尺度因子j。

利用二进制分式细分小波闭包Wj,结合尺度空间Vj,更新子空间U2nj,提升频率分辨率,令两者满足下列等式方程组:

令上式中的分解层数为0,简化小波函数计算复杂度,则得到下列简化式:

若解得的小波函数u1(x)、u0(x)分别退化至尺度函数(x)与小波基函数φ(x),则有下式所示的双尺度方程组:

2 基于模糊神经网络的磨损量预测

在计算得到特征的基础上,本文融合模糊逻辑与神经网络优势,利用规则推理[6]与模糊控制理念[7],令模糊神经网络更具透明度与自适应性。模糊化处理上文得到的磨损量数据样本,得到有规则的数据形式,通过隶属函数描述网络输入项与输出项间的映射关系,通过神经网络完成预测,过程如下:

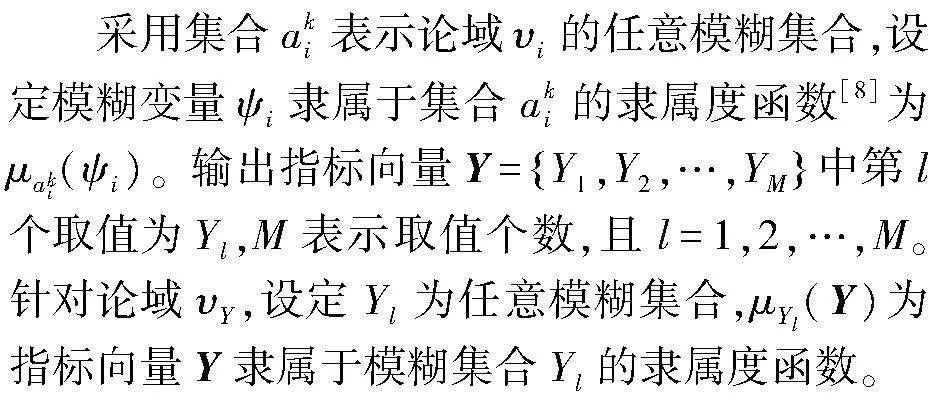

假定输入指标向量ψ中第i个模糊变量为ψi,其中,T表示转置因子,N表示模糊变量个数,且i=1,2,…,N。若该模糊变量第k个变量的取值集合是aki,则下列等式成立:

ψi=a1i,a2i,…,ami(10)

式中m为变量个数,且k=1,2,…,m。

基于模糊神经元的总模型结构,令其输入项、输出项均为模糊集合,采用烟花爆炸算子[9]代替一般神经元的和运算形式。模糊规则连接着神经网络输入项与输出项之间的相关性,且模糊神经元与模糊规则一一对应。修正模糊输入项后输入神经元进行累积计算,结合模糊规则,即可得到第l个模糊神经元的输出模糊集合计算公式如下:

式中:GN为输入指标向量中各模糊变量对应的Heronian平均算子[10];F为隐藏函数;Rl为第l个模糊神经元对应的模糊规则。

综上所述,利用如下所述的5个网络层,构建出基于模糊神经网络的数控机床刀具磨损量预测模型。

1)模糊层:该层中的全部节点均具备一定的变化性与可训练性,利用机器学习的随机森林算法[11]即可调整其基础参数,并通过隶属度函数模糊处理输入变量。模糊变量ψi、ψι的隶属度函数分别是μaki(ψi)、μakι(ψι),该网络层的隶属度值为y1,则该值通过下列计算公式解得:

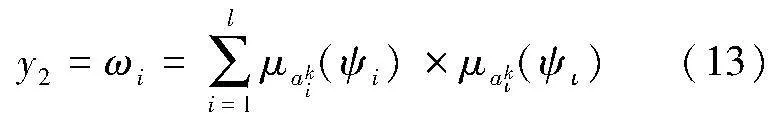

2)加强层:该网络层中,经过累计模糊集合的隶属度,取得不同模糊规则对应的激励强度ωi。该层所有节点不具备可训练性。隶属度值y2与激励强度ωi相等,求解式如下:

3)统一层:无法训练该层级节点,因此,将单一规则与全部规则相对应的激励强度做商,即得出统一层的隶属度值y3如下:

4)更新层:若节点对应的适应度函数是fi,则各函数得出的输出项均可作为模糊规则的输出结果。因函数fi具有非线性特征[12],故输入项数量决定其参数数量。由此,推导出该网络层隶属度值y4的表达式:

式中pi、ti分别表示模糊网络的样本值与期望值。

5)输出层:通过上述步骤实现模糊神经网络的训练,将式(9)提取的数控机床刀具磨损特征带入模糊神经网络中,累计更新层的输出项,即得到此层级的隶属度值,即磨损量预测输出结果y5:

3 数控机床刀具磨损量预测仿真实验研究

3.1 仿真实验准备阶段

数控机床刀具磨损量预测仿真中采用的参数如下:

切削材料为S45C钢材;切削方式为平面铣削;数控机床类型为数控车削中心;润滑方式为液体冷却;刀具类型及材质为钛合金高效铣刀;初始刀具状态为新刀;数据采集时间间隔为每秒记录1次;仿真时长为1h;切削速度为300m/min;进给速度为0.2mm/r;切削深度为0.3mm;切割宽度为5mm;刀具磨损量测量方法是轮廓仪法;磨损量的计算方法是根据刀具轮廓的变化计算切削刃的磨损。

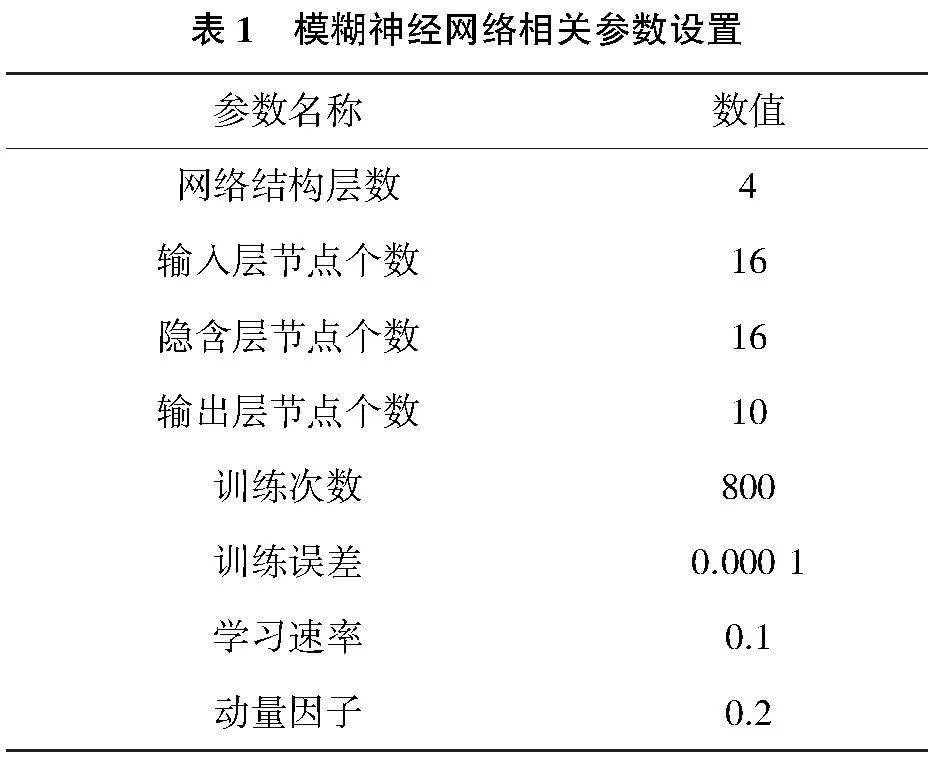

构建模糊神经网络预测模型,相关参数如表1所示。在CAK63135数控车削中心上,利用三向动态压电测力设备、kistler高精度电荷放大器、采集卡以及磨损测量显微镜等设备,搭建仿真实验环境,模拟20个1mm钛合金高效铣刀的磨损量预测结果。

为客观、细致地比较深度信号处理和堆叠残差GRU混合方法、Simulink反馈方法、分布式卷积神经网络方法以及本文方法在预测精度上的差异,采用方均根误差、标准差以及平均绝对误差来评估数控机床刀具磨损量预测精度。各评价指标数值与预测精准度呈负相关。

3.2 刀具磨损量预测结果分析

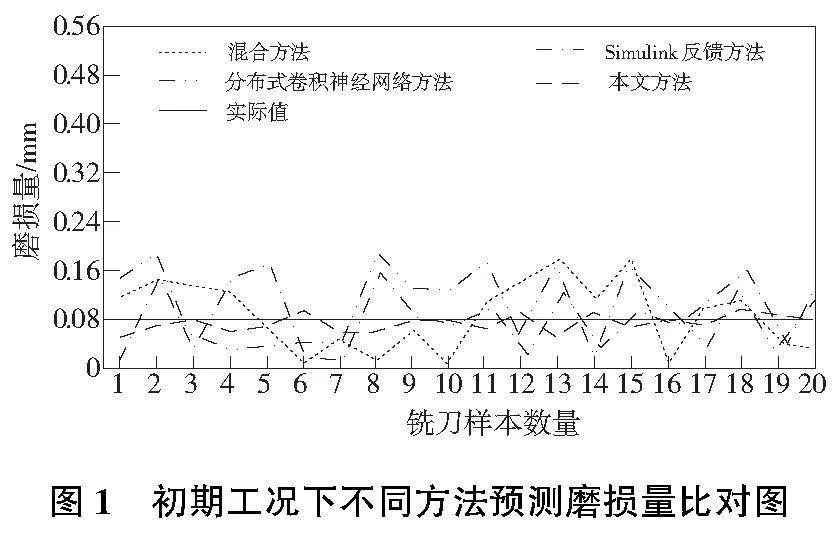

当初期工况的铣刀磨损量是0.08mm时,4种方法预测的磨损量与实际值对比情况如图1所示。

图1中的曲线拟合程度显示,各方法均具有较大的变化幅度与较多的波动次数,其中分布式卷积神经网络方法的误差值高达0.11mm,但从整体上来说,本文方法的预测误差更小,误差值最大为0.03mm,性能更稳定。

为进一步说明本文方法的优越性,采用所选精度评估指标,比较4种方法对20个铣刀样本磨损量的预测效果。铣刀样本磨损量预测的方均根误差、标准差以及平均绝对误差结果如图2所示。

从图2中不同方法的指标值可以看出,对比方法指标值极不稳定,仅对几个样本的磨损量展现出了精准的预测能力。而本文方法尽管在初期工况阶段时稳定性欠佳,但对铣刀样本磨损量预测的方均根误差、标准差以及平均绝对误差均小于对比方法,且预测结果较为稳定。本文方法通过小波包分析策略,划分频带为多个层次,将信号特征作为频谱与频段选取的参考依据,准确提取出刀具磨损特征,能够将指标值的增幅控制在允许的合理范围内,确保预测结果的有效性与可靠性。

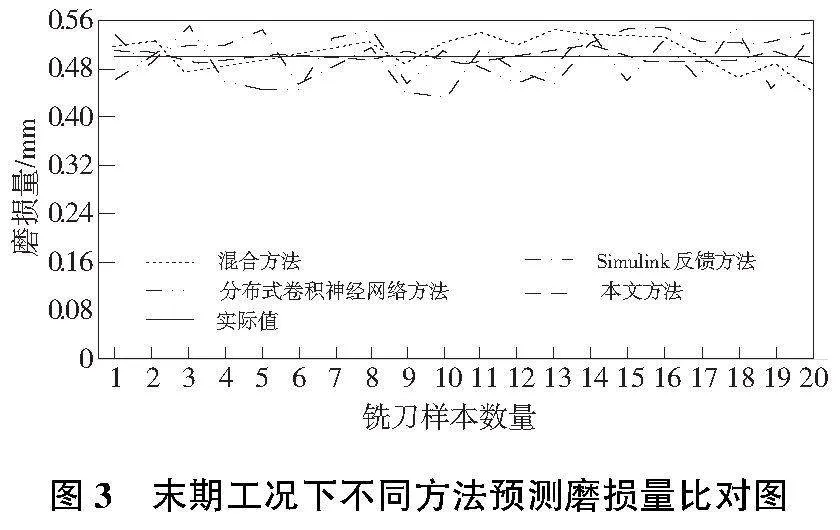

在工况末期时,铣刀磨损量达到0.5mm,得到4种方法的预测结果,如图3所示。

通过比对各方法预测的磨损量发现,较初期工况相比,4种方法的预测磨损量都趋近于实际磨损量,同时更具稳定性,上下误差未超出0.05mm。相较于另外3种方法,本文方法相对更理想,始终在实际磨损量附近小幅度波动。

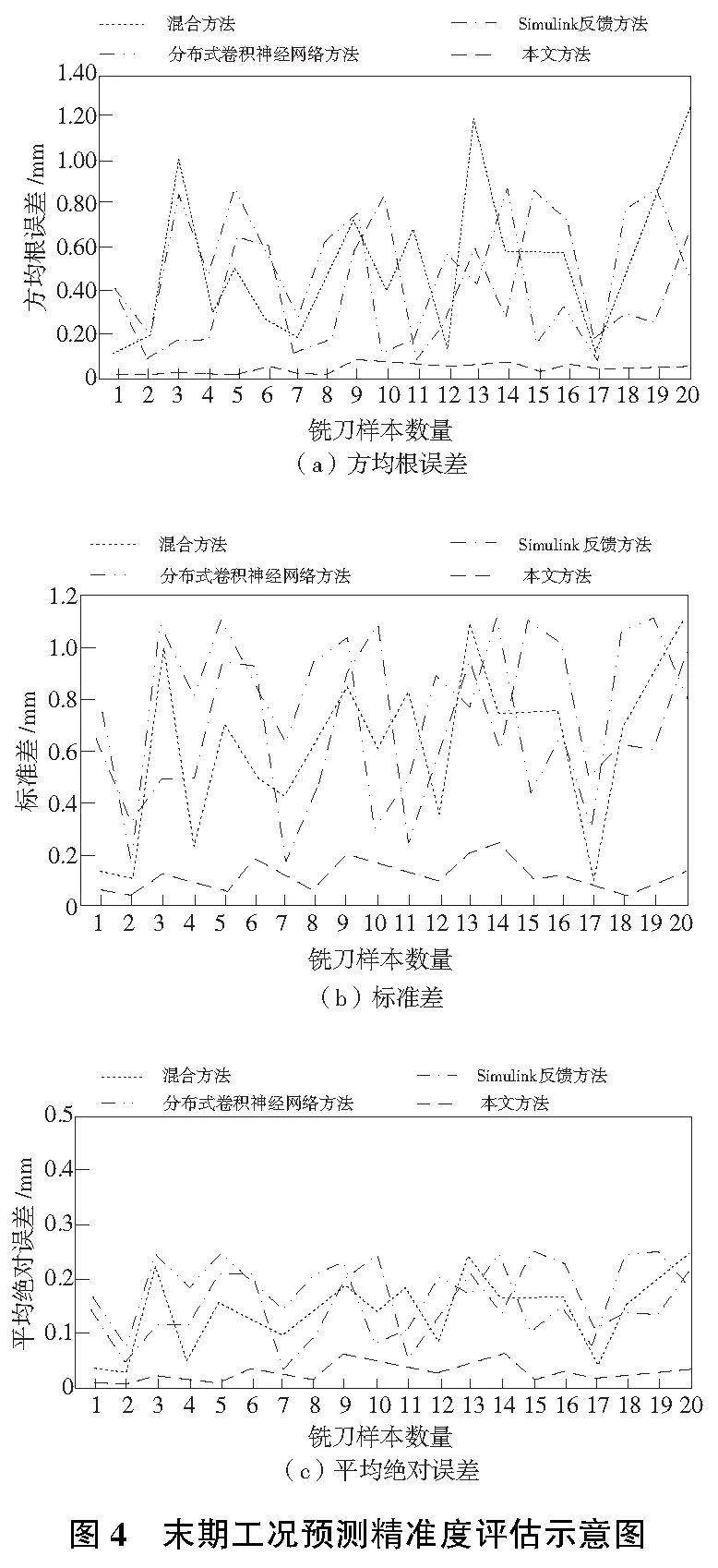

针对末期工况,同样采用精度评估指标加以验证,实验结果如图4所示。

从图4所示的各指标值变化情况可以看出,深度信号处理和堆叠残差GRU混合方法的预测效果不佳,不仅拥有最大指标值,且波动最大,Simulink反馈方法与分布式卷积神经网络方法次之,而本文方法则因模糊处理数据样本,得到了有规则的数据形式,通过隶属函数描述网络输入项与输出项间的映射关系,故指标值一直位于理想水平上,预测精准度优势显著。

综上所述,混合方法、Simulink反馈方法以及分布式卷积神经网络方法仅对较大磨损量具有高预测精准度,初期阶段磨损量较小,无法完成准确预测;而本文方法则从初始信号数据中平滑提取出刀具磨损的信号特征,通过模糊化处理数据样本与5层结构模糊神经网络的预测,有效适应磨损量变化,精准预测出铣刀刀具在任何工况阶段下的磨损量。

4 结语

日益普及的数控机床,大幅提升了加工效率与质量,大力推进了工业生产领域的自动化进程。但机械加工时,由于单工位不断加工、多工位刀架换位的滞后或过冲以及刀具装夹的刀尖位置不等高等因素,所用刀具势必会产生不同程度的磨损。刀具磨损将引发机床故障乃至工件报废,长时间中断加工,使时间成本与生产成本均得以增加。因此,为保证机床加工持续进行,提升生产效率与机床利用率,创造更高的经济效益,设计数控机床刀具磨损量预测方法。在由CAK63135数控车削中心、多通道电荷放大器等组建的实验环境中,模拟多个钛合金高效铣刀的磨损量预测效果,经比对方均根误差等仿真实验结果证明,所提方法可以有效地适应不同工况下刀具磨损量的变化,在初期工况及末期工况下对铣刀样本磨损量的预测精度均较高,具有较强的可靠性和准确性。

随着敏捷制造与自动化技术发展,未来将从以下方面展开研究:采用多传感器信息融合技术,建立刀具状态的实时在线监测系统;预测模型在采集样本信号时存在局限性,应将其用于实际加工中予以完善;深入分析刀具磨损与不同信号间的相关性成本,保证特征提取准确度。

参考文献:

[1] PERSSON H,LENRICK F,FRANCA L,et al. Wear mechanisms of PcBN tools when machining AISI 316L[J]. Ceramics International,2021,47(22):31894-31906.

[2] GONG Z H,SINGH M,WEI D B. An advanced technique for determining NC machining tool path to fabricate drawing Die surface considering non-uniform thickness distribution in stamped blank[J]. The International Journal of Advanced Manufacturing Technology,2020,111(5/6):1445-1455.

[3] 胡德凤,张晨曦,汪世涛,等. 基于深度信号处理和堆叠残差GRU的刀具磨损智能预测模型[J]. 计算机科学,2021,48(6):175-183.

[4] 丁宝洋,白倩,刘具龙,等. 基于Simulink反馈方法的钛合金铣削刀具磨损预测[J]. 机械工程学报,2019,55(11):224-232.

[5] 董靖川,徐明达,王太勇,等. 分布式卷积神经网络在刀具磨损量预测中的应用[J]. 机械科学与技术,2020,39(3):329-335.

[6] 田禹,张涛,郭龙. 高速铣削45钢铣刀磨损动态铣削力与磨损规律研究[J]. 机械制造与自动化,2022,51(4):17-19.

[7] 刘晏宇,喻凡,宋娟娟,等. 采用神经网络与模糊控制的制动需求识别[J]. 中国机械工程,2020,31(23):2847-2855.

[8] ZHOU K,HUANG T M,ZHAO T,et al. Membership-function-dependent stability and stabilization conditions for T-S fuzzy time-delay systems[J]. IETE Journal of Research,2019,65(3):351-364.

[9] 马创涛,邵景峰. 烟花算法改进BP神经网络预测模型及其应用[J]. 控制工程,2020,27(8):1324-1331.

[10] 李进军,包玉娥,李晨松. 区间毕达哥拉斯模糊Heronian平均算子及其决策应用[J]. 模糊系统与数学,2019,33(4):134-148.

[11] 李凡,谢峰,李楠. 随机森林算法的立铣刀磨损状态评估[J]. 机械科学与技术,2020,39(3):419-424.

[12] 许莹. 基于贝叶斯统计的测量系统误差控制方法仿真[J]. 计算机仿真,2020,37(4):304-307,316.