燃油喷射方向对微型涡扇发动机燃烧室性能影响的研究

摘 要:针对某微型涡扇发动机燃烧室,通过数值模拟的方法得到燃油粒子蒸发与燃烧效率的关系,研究在燃烧室供油管中燃油喷射速度大小不变的条件下,燃油喷射方向对燃烧室性能的影响。研究表明:在不超过45°的范围内适当增加周向喷射角有利于增加燃油粒子的驻留时间,有利于更大粒径的燃油粒子在到达燃烧室出口前完成蒸发,从而提高整体的燃油蒸发率并提高燃烧效率;随着周向喷射角从0°增加到15°,燃烧效率从96.3%提高到97.2%。

关键词:涡扇发动机;微型燃烧室;燃烧效率;燃油粒子蒸发

中图分类号:TM314" 文献标志码:B" 文章编号:1671-5276(2024)05-0048-05

Study on Influence of Fuel Injection Direction on Performance of Micro-combustor

Abstract:The relationship between fuel particle evaporation and combustion efficiency is obtained by numerical simulation for a micro turbofan engine combustion chamber, and the influence of fuel injection direction on the performance of the combustion chamber is studied under the condition that the fuel injection speed in the combustion chamber is constant. The results show that increasing appropriate circumferential deflection angle within 45° is beneficial to extending the residence time of fuel particles, which is conducive to the evaporation of larger fuel particles before reaching the outlet of the combustion chamber, so as to improve the overall fuel evaporation rate and improve the combustion efficiency. With the increase of the circumferential deflectio from 0° to 15°, the combustion efficiency raises from 96.3% to 97.2%.

Keywords:fanjet;micro-combustor;combustion efficiency;fuel particle evaporation

0 引言

微型燃烧室是微型发动机核心部分。微小型燃烧室在自身发展过程中,相比于大型燃烧室具有以下特点:1)由于尺寸的限制,燃烧室表面积与燃烧空间所占体积的比值较大,容易造成燃烧室熄火[1];2)燃烧室较短的长度使得空气与燃油粒子的驻留时间相对于大尺寸燃烧室明显降低,不利于液态燃油充分蒸发燃烧,对燃烧效率存在不利影响;3)受自身微型结构尺寸的限制,燃烧室内不易设置复杂的燃油雾化装置,如旋流器[2],而采用蒸发管来代替旋流器实现对燃油的雾化功能。燃烧效率是衡量燃烧室性能的一个重要指标,因此在微型燃烧室自身尺寸诸多限制的不利条件下,提高微型燃烧室的燃烧效率是势在必行的。

许多学者对微型燃烧室进行了研究,德国慕尼黑工业大学的FUCHS等[3]用实验和数值模拟的方法研究了燃油分配不均对微型燃烧室性能特别是燃烧效率与出口温度分布的影响,并且设计了一种连体结构的新型蒸发管,改善了出口温度分布特性,提高了燃烧效率。李超[4]对某微型燃烧室中蒸发管的燃油蒸发特性进行了试验研究,研究了包括进气温度Ta、气油比AFR、管壁温度Tw和空气流速Va这4种因素对蒸发效率ηe的影响。试验结果表明:Ta和Va是影响蒸发效率的两个主要因素。闫泽华等[5]在某微型发动机燃烧室初步设计方案的基础上,运用流体网络法、化学反应器网络模型法和遗传算法建立了微型发动机燃烧室一维优化设计方法,使用该方法对微型燃烧室的燃烧效率进行了优化,最终在保证总压恢复系数大于95%的前提下使燃烧效率增加1.7%。

本文通过数值模拟的方法对不同供油方案的微型燃烧室进行了计算,研究了在燃烧室供油管中燃油喷射速度大小不变的条件下,燃油喷射方向对燃烧室性能的影响。

1 微型燃烧室的数值模拟研究

1.1 计算模型与网格划分

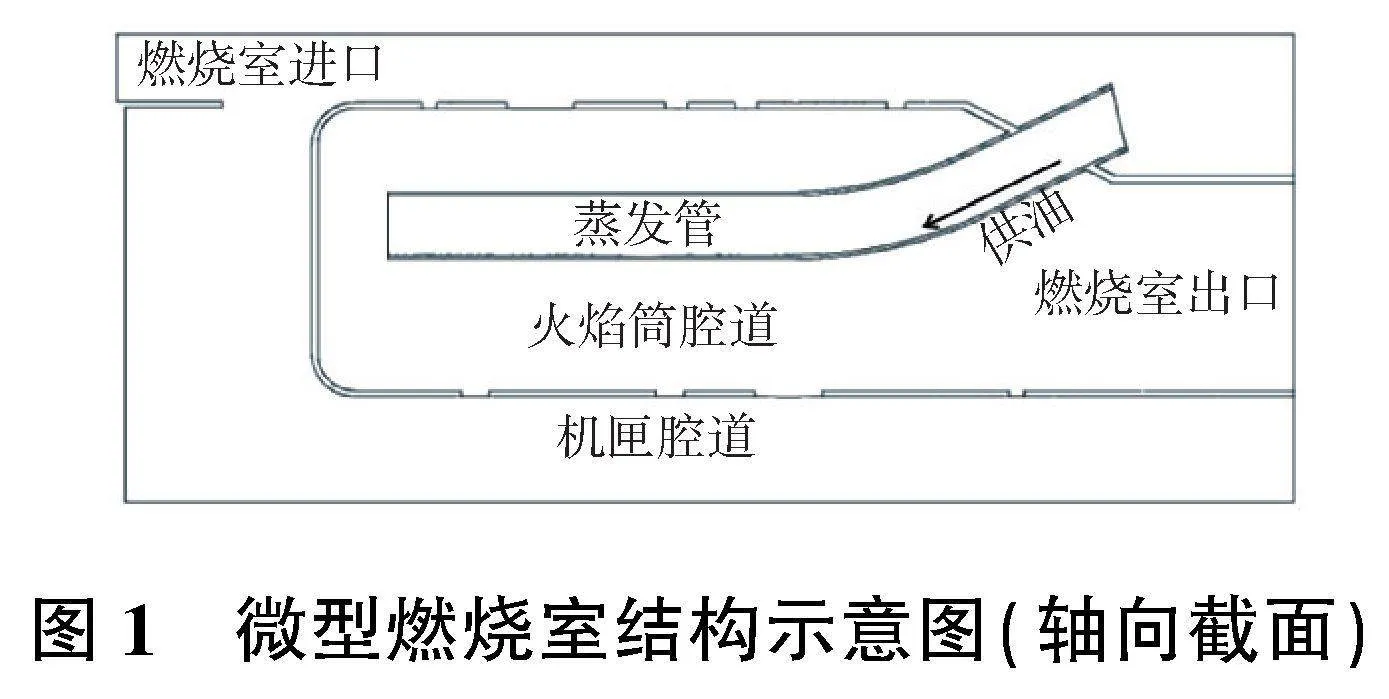

微型燃烧室采用全环形结构形式,火焰筒由同轴的环形壁面组成,壁面上布置不同数量、尺寸的进气孔为火焰筒提供燃烧、掺混和冷却所需的空气;燃烧室采用后进气式蒸发管供油,蒸发管穿过火焰筒外环下游壁面进入火焰筒并向上游延伸到火焰筒头部。蒸发管主体是一根光滑弯曲的等直径圆形管道,由进口平直段、中间弯曲段与出口平直段3部分组成。此类蒸发管可在一定程度上增加火焰筒头部涡系结构占据空间和旋涡强度,同时可降低管内流段总压损失,增加燃油雾化细度,使油雾散布性得到提升。供油点位于蒸发管周向中心处且靠近进口蒸发管下壁面,供油方向与蒸发管进口平直段方向相同,只存在轴向与径向的分速度,不存在沿圆周方向速度。图1为微型燃烧室结构示意图。

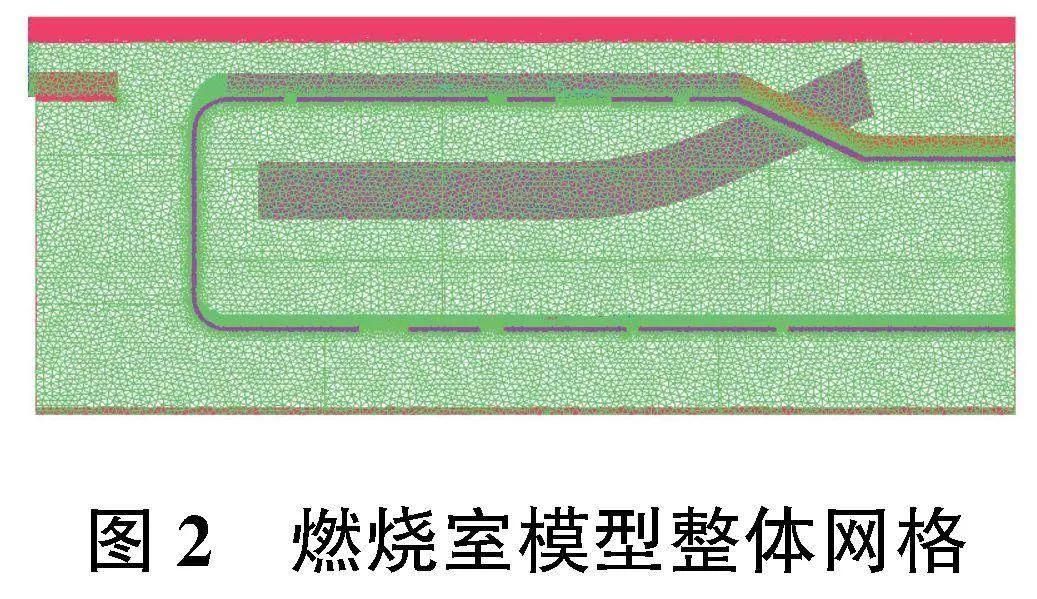

在计算过程中,考虑到蒸发管的布置方式,选取36°扇形区域进行网格的划分[6],采用ICEM软件对微型燃烧室模型划分四面体非结构化网格。为了提高网格整体质量,网格划分中设置密度盒,且对燃烧室进出口、蒸发管进出口等重要地方进行网格局部加密。最终网格数量为520万,网格的综合质量大于0.72。燃烧室整体网格划分如图2所示,燃烧室出口面网格如图3所示。

1.2 计算方法与边界条件

1)计算方法[7-8]:湍流模型选择Realizable k-ε模型;热态计算选择离散相模型(discrete phase model,DPM)模拟液相燃油粒子;化学反应模型选择有限速率/涡耗散模型。

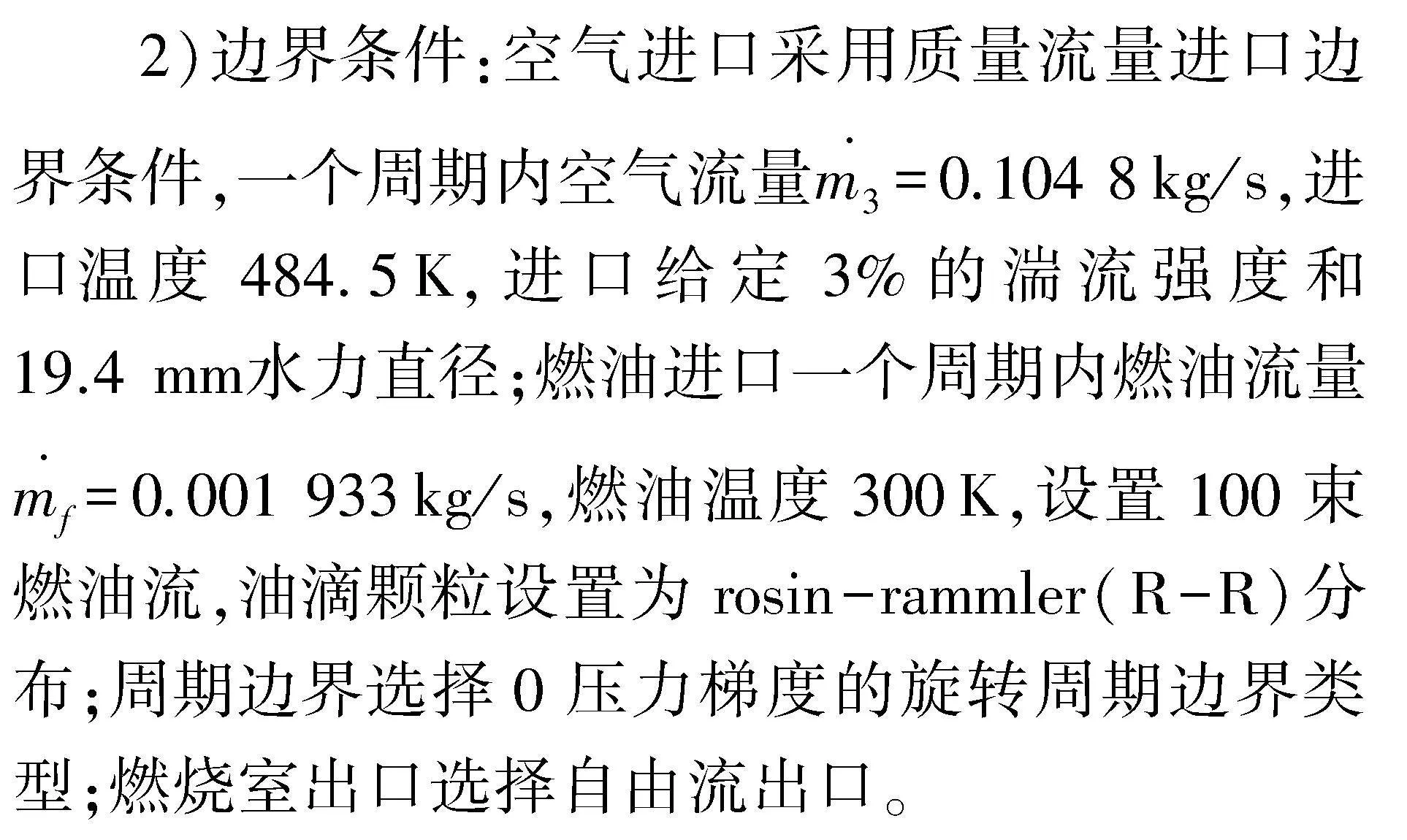

1.3 计算结果及分析

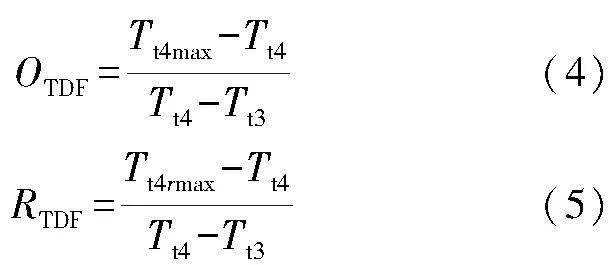

分别根据式(1)与式(2)得到燃烧效率ηb与总压恢复系数σb。

式中:Tl、Tt3、Tt4分别代表理论温升、燃烧室进口总温、燃烧室出口平均燃气总温;Pt3与Pt4分别代表燃烧室进口总压与燃烧室出口总压。

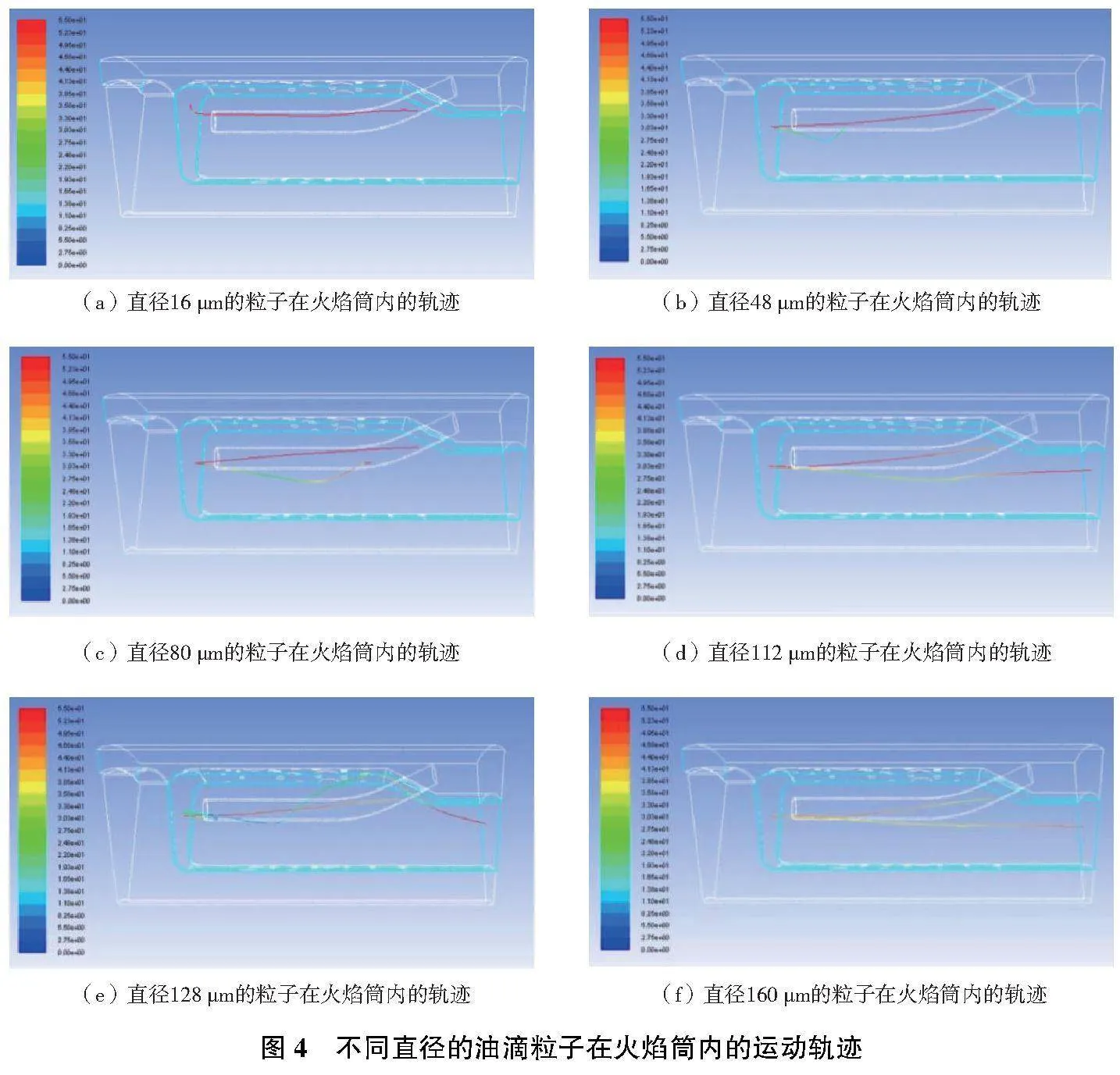

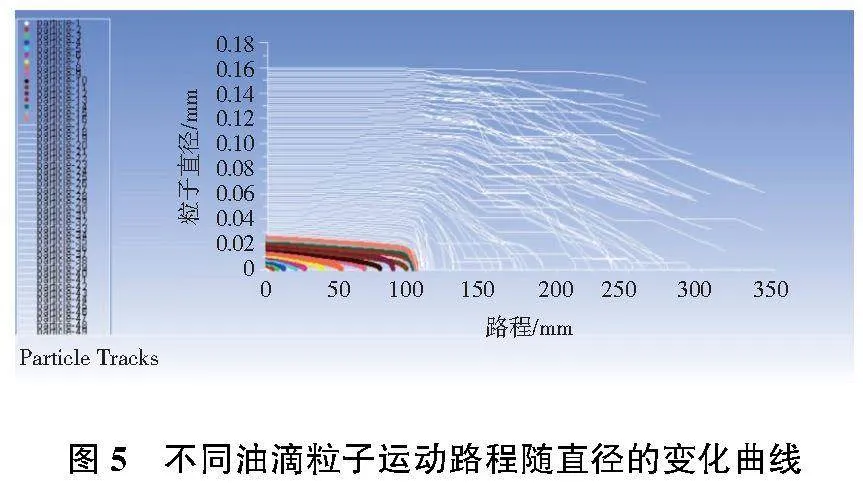

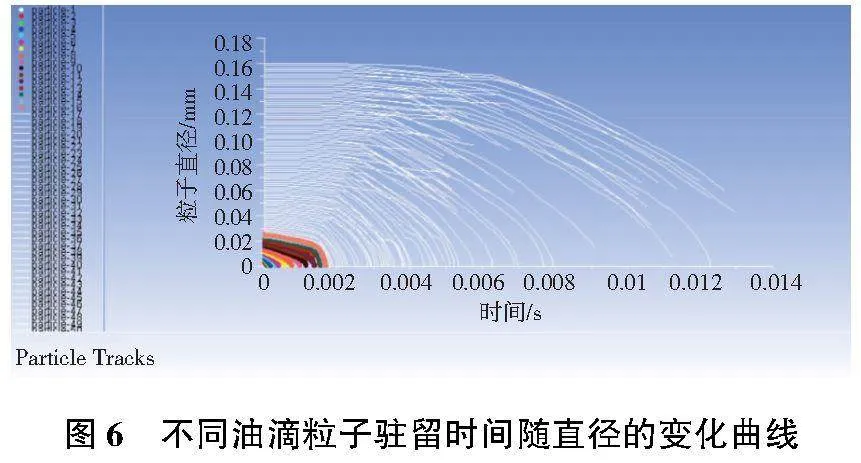

经计算,该燃烧室的燃烧效率为96.3%,总压恢复系数为95.5%。为了提高燃烧效率,下文对燃烧过程中燃油粒子进行了追踪分析,对每一束燃油粒子进行定位。该计算中有编号为0—99号共计100束粒子。粒子直径随着编号的增加而增大,图4(a)—图4(f)展示了6束典型油滴粒子在燃烧室内的运动轨迹,颜色表示速度(本刊为黑白印刷,疑问之处请咨询作者)。图5展示了不同油滴粒子运动路程随直径的变化曲线,图6展示了不同油滴粒子驻留时间随直径的变化曲线。

从图4与图5可以看出,粒子在燃烧室内的运动路程与粒子直径基本成正比,即直径越大的粒子在燃烧室内的运动路程越长。因为直径很小的粒子(0~16 μm之间)绝大部分在蒸发管内已经蒸发,直径较小的粒子(16~80μm之间)绝大部分从蒸发管出口喷出运动一段距离后也完全蒸发,到不了燃烧室出口。当粒子直径达到一个临界值时,粒子可以运动到燃烧室出口位置,这个粒径约为80~112 μm之间。从图6可以得知,粒子在燃烧室内的驻留时间与直径基本成正比,即粒径越大,驻留时间越长。这是由于大粒径的粒子相对于小粒径的粒子运动路程较长,且蒸发过程较慢所导致的。

燃油R-R分布中不同直径的燃油在喷射过程中所占比例不同,经过近似处理,在0~160 μm直径下的燃油分布规律,如表1所示。

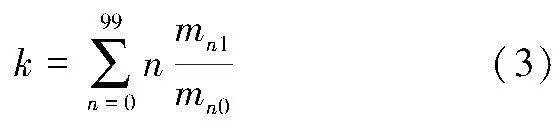

该计算中有编号为0—99号共计100束粒子,设第n号粒子在燃烧室出口截面的质量为mn1,在喷射点的质量为mn0,第n号粒子所占权重为n,燃烧室出口截面液态燃油总占比用k表示,则k的计算如式(3)所示。

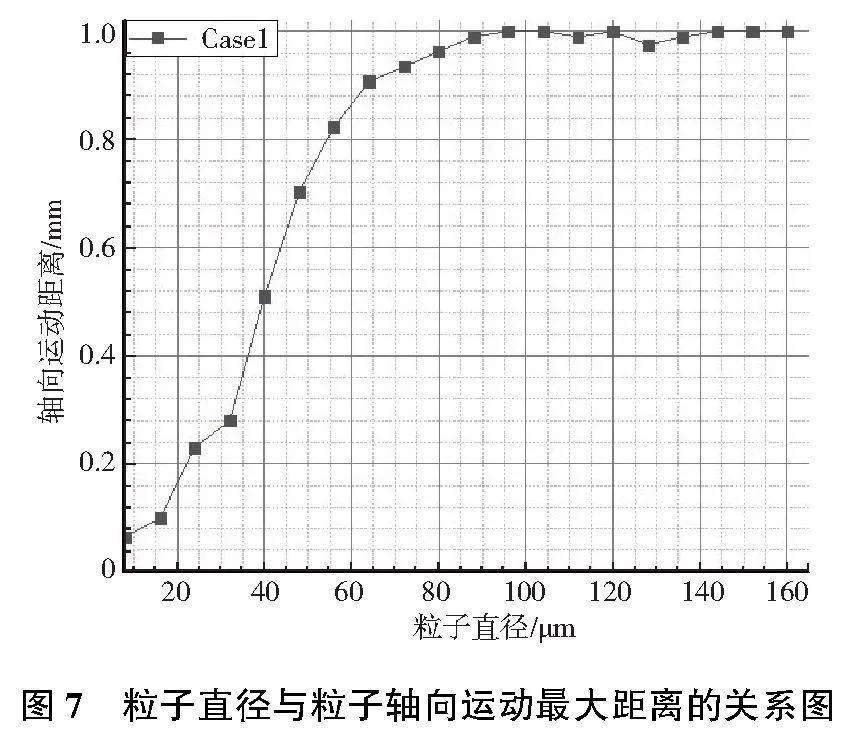

根据式(3)计算出燃烧室出口每一束燃油粒子的占比,累加得到的值为燃烧稳定时剩余未燃烧的燃油所占比。可以得出结论:小粒径粒子在燃烧室出口处的质量为0,即未运动到出口已蒸发燃烧。当粒子直径达到96μm时,粒子可运动到燃烧室出口处,与上文所分析得到的80~112μm区间吻合。图7展示了粒子直径与粒子在燃烧室内可轴向运动的最大距离的关系曲线,可以看出粒径大于96μm的粒子大部分都可以运动到燃烧室出口处,即到达出口时未完全燃烧。

通过上述分析得出结论:

未完全燃烧的粒子绝大部分为粒径大于96μm以上的粒子,因此适当提高大粒径燃油粒子的蒸发率有助于提高燃烧效率,而驻留时间的增加有利于燃油粒子更充分地蒸发。因此考虑供油时,燃油流量大小与供油速度大小不变,调整供油方向,即通过增设周向速度来降低轴向速度从而延长大粒径粒子在燃烧室内的驻留时间,进而提高粒子蒸发率,改善燃烧效率。

2 不同供油方案对燃烧室性能与重要参数的影响研究

2.1 不同供油方案的介绍

根据上文对比分析得到的结论对燃烧室供油进行优化。供油时,保持燃油流量大小与供油速度大小不变,增设周向喷射角,提供周向速度,同比例减小轴向与径向速度来改变供油速度方向。3种方案中,Case1为原方案,即供油方向不存在周向速度,Case2与Case3在原方案上进行供油方向调整,增加周向喷射角度。各方案编号及具体供油参数如表2所示。

2.2 不同供油方案对燃烧室性能的影响研究

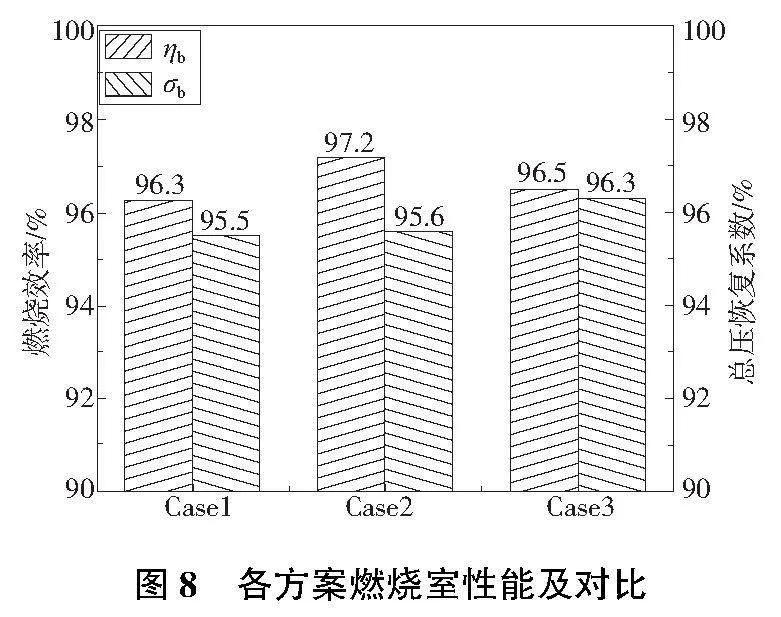

各方案燃烧效率与总压恢复系数参数及对比如图8所示,可以看出Case2的燃烧效率为97.2%,明显高于另外两个方案。

利用1.3节所采用的粒子追踪法,对各方案的粒子进行统计研究,得到不同方案下粒子直径与粒子在燃烧室内可轴向运动的最大距离的关系曲线如图9所示。可以看出,Case2下能运动到燃烧室出口处粒子直径的下限明显高于Case1。这是由于增设了周向速度,减小了轴向速度,粒子在Case2中的驻留时间增加,由Case1的13.5ms增加到Case2的15.8ms,增加了17%,因此相对于Case1,Case2蒸发率有明显提高,更多的大粒径粒子可以在燃烧室内完全蒸发燃烧,使得燃烧效率有显著提升。随着周向喷射角增加,周向速度进一步增加,燃油驻留时间由Case2的15.8ms增加到Case3的21.6ms,增加了36.7%,然而Case3相对于Case2能运动到燃烧室出口处的粒子直径下限明显减小,Case3中能运动到燃烧室出口的粒子直径下限与Case1基本一致,二者燃烧效率几乎一致,相差仅有0.2%。综上,Case2是3个方案中燃油粒子蒸发率最高的,也是燃烧效率最高的。

2.3 不同供油方案对燃烧室出口温度分布影响研究

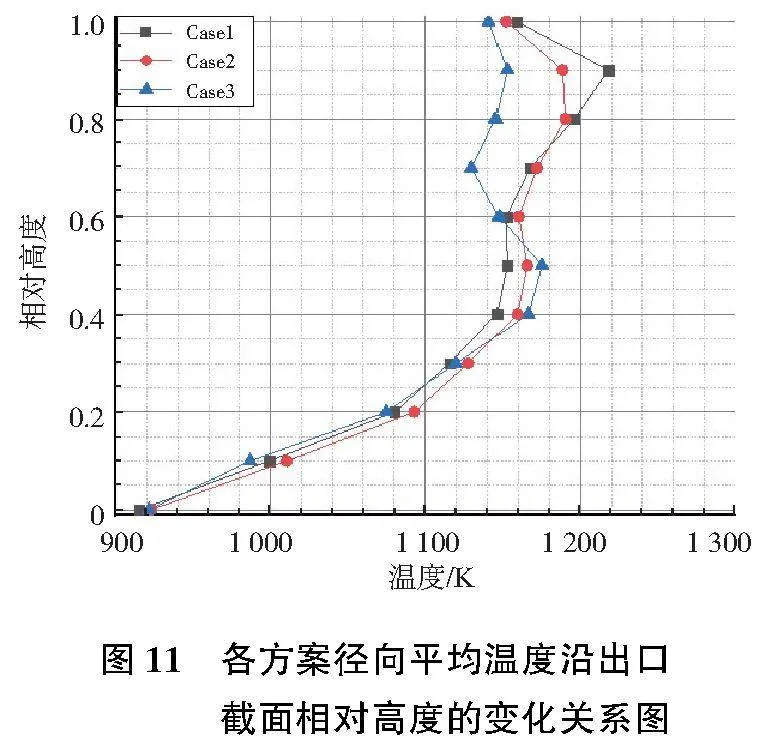

图10为各方案燃烧室出口温度分布云图,图11为各方案径向平均温度沿出口截面相对高度的变化关系图。可以看出3种方案燃烧室出口温度分布规律大致相同,均呈现靠近火焰筒外环附近温度高,靠近火焰筒内环附近温度低的现象,且外环附近出现明显的高温区,内环附近出现明显的低温区。3种方案中径向温度最高处均位于燃烧室出口面靠近火焰筒外环9/10高度处,径向温度最低处位于燃烧室出口面贴近火焰筒内环处,且在靠近火焰筒外环9/10高度下径向温度随着径向高度的下降而减小,当径向高度位于靠近火焰筒外环3/5处时,随着径向高度减小径向温度急剧下降。

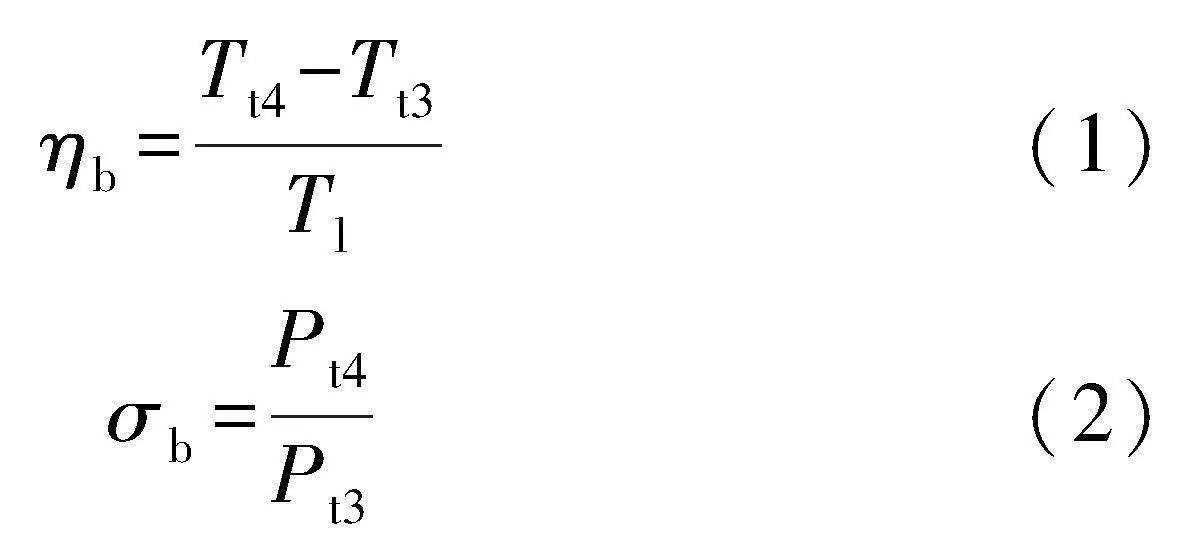

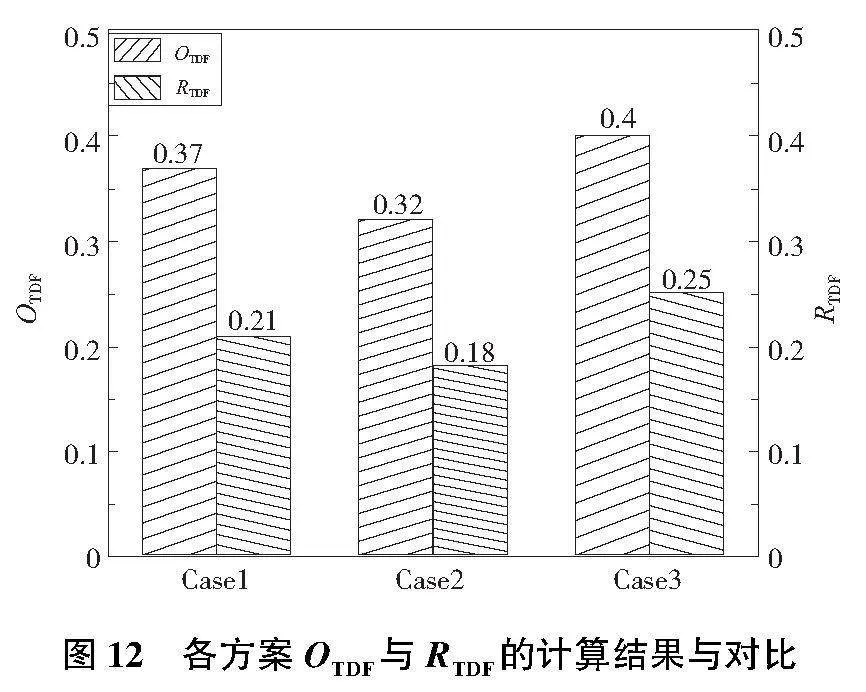

根据式(4)与式(5)计算各方案下出口温度分布系数OTDF与出口径向温度分布系数RTDF,计算结果与对比如图12所示。常规燃烧室的OTDF在0.25~0.30之间,RTDF 在0.08~0.12之间,而微型燃烧室由于尺寸的微型化使温度分布不易调节,OTDF一般在0.45以上,RTDF在0.20以上。图10中可以看出3种方案出口温度分布均处于较高水平,且Case2的OTDF与RTDF均是最小的,即Case2是出口温度分布最均匀的,Case3的OTDF与RTDF均是最大的,说明适当增加周向速度减小轴向速度对燃烧室出口温度分布有利。

式中Tt4max和Tt4rmax分别代表燃烧室出口最高燃气总温与燃烧室出口最高平均径向总温。

截面相对高度的变化关系图

3 结语

本文对微型燃烧室进行了数值模拟计算,采用粒子追踪法研究了燃油粒子蒸发对燃烧效率的影响,并在燃油喷射速度大小不变的条件下,改变燃油喷射方向来优化供油方案,研究了不同供油方案对燃烧室性能的影响,得到的具体结论如下。

1)燃油粒子在燃烧室中的运动路程和驻留时间随着粒径的增加而增加,粒径小于16μm的粒子在蒸发管内快速完成蒸发,大粒径的燃油粒子由于自身体积与质量较大,相对于小粒径的粒子更不易蒸发。粒径越大的粒子运动路程越长,在燃烧室内的驻留时间越长,越容易运动到燃烧室出口,即到达出口还未蒸发。

2)在不超过45°的范围内适当增加周向喷射角有利于增加燃油粒子的驻留时间,有利于更大粒径的燃油粒子在到达燃烧室出口前完成蒸发,全部变为气态,从而提高整体的燃油蒸发率并提高燃烧效率,随着周向喷射角从0°增加到15°,燃烧效率从96.3%提高到97.2%,OTDF由0.21下降到0.18。

参考文献:

[1] 姚尚宏. 微型蒸发管燃烧室设计方法研究[D]. 南京:南京航空航天大学,2009.

[2] 张群,寇睿,黎超超,等. 微型燃烧室蒸发管燃油雾化和蒸发特性数值研究[J]. 航空发动机,2019,45(1):1-5.

[3] FUCHS F, MEIDINGER V, NEUBURGER N, et al. Challenges in designing very small jet engines-fuel distribution and atomization[C]//16th International Symposium on Transport Phenomena and Dynamics of Rotating Machinery,Honululu,USA:[s.n.],2016.

[4] 李超. 微型蒸发管燃烧室燃油冲击雾化蒸发的分析方法研究[D]. 南京:南京航空航天大学,2018.

[5] 闫泽华,雷雨冰,张世权,等. 基于遗传算法的微型燃烧室一维优化设计[J]. 机械制造与自动化,2023,52(4):152-155.

[6] 陈伟. 直射流稳焰技术及其燃烧室设计方法研究[D]. 南京:南京航空航天大学,2014.

[7] 焦树建. 燃气轮机燃烧室[M]. 2版. 北京:机械工业出版社,1990.

[8] 王新月. 气体动力学基础[M]. 西安:西北工业大学出版社,2006.